Tratamiento de aceite crudo de algodón para transesterificación alcalina

RESUMEN: La plantación de algodón es característica de la zona noreste de la Argentina, siendo el Chaco uno de los mayores productores. Luego del deslinte queda la semilla, una parte seleccionada de ellas se utiliza para siembra y una gran proporción se desecha. Estas semillas contienen un 19 % de aceite, cuyas características lo hace muy poco atractivo para uso comestible. En el presente trabajo se estudia su utilización como materia prima para la obtención de biodiesel. Se halló que no es factible utilizarlo en forma directa, como aceite crudo sino que, es necesario pre tratar al aceite para quitar los altos contenidos de goma, humedad y reducir la acidez. Se realizaron ensayos con 15 muestras de aceite variando las condiciones para los tres procesos mencionados. Se logró obtener aceite con las características necesarias que permiten llevar a cabo una transesterificación alcalina.

Palabras clave: biodiesel, esterificación, aceite de algodón, triglicéridos.

INTRODUCCION

La gran fortaleza que representa el biodiesel como combustible radica en la posibilidad de ser generado a partir de cultivos que en nuestro país son abundantes como el algodón, particularmente en la región NEA.

El aceite de algodón posee características muy marcadas en cuanto a su olor y color, pardo rojizo propio de sustancias coloreadas presentes en él. La calidad del mismo depende de las condiciones climáticas que haya soportado la planta. Por este motivo las propiedades del aceite varían en una misma localización, de un año a otro. Adquiriendo sus peores características en temporadas húmedas o bien cuando la semilla haya sido almacenada en ambiente húmedo. En estas condiciones el aceite recién extraído puede contener hasta 5% de ácidos grasos libres (Bailey, 1984). Este aceite contiene un alto número de ácidosgrasos saturados lo que trae algunas dificultades cuando bajan las temperaturas. Este aceite en estado crudo es típico por su gran cantidad y variedad de sustancias no oleosas, hasta un 2% o más, entre ellas sustancias mucilaginosas, fosfátidos y resinas (Bailey, 1984) estos constituyen las gomas que se deben retirar para cualquier proceso al que se destine este aceite.

De las características del aceite recién obtenido por prensado en frío, se puede observar la necesidad de tres tratamientos, desgomado, secado y disminución del contenido de ácidos grasos libres, todos ellos interferentes en alguna etapa de la obtención de biodiesel.

Es necesario primero eliminar los fosfátidos, lecitina y otros mucílagos que constituyen las gomas que se hallan solubilizadas

o en suspensión estable en el aceite, para ello se las hidrata haciéndolas insolubles en el aceite y se separándolas por precipitación. Los fosfolípidos no hidratables son separados por medio de una hidratación mejorada, esto se logra con solución diluida de ácido fosfórico, la dificultad de este método es que el aceite queda saturado de humedad, dificultado las etapas posteriores ya sea la esterificación o la elaborar biodiesel. Otro método utilizado es el de precipitación con ácidos concentrados, los que insolubilizan las gomas sin necesidad de hidratarlas, por ejemplo ácido fosfórico al 85 %. Este método es apropiado, ya que el aceite no posee humedad remanente, pero las gomas que coaguladas demoran mucho tiempo en decantar, por lo es necesario la centrifugación y por otra parte debe usarse la mínima cantidad posible de ácido necesaria para lograr la coagulación efectiva de las gomas sin que el aceite quede acidificado. Del aceite de algodón crudo se obtiene una goma resina oscura, no comercializable.

La eliminación de agua del aceite es necesaria ya que interfiere en etapas posteriores, tanto de esterificación como de transesterificación (Germen J., 2005). La primera es reversible con generación de agua, por ello es necesario evitar su presencia en la masa de reacción y en la segunda el agua hidroliza el aceite produciendo jabones indeseables. El secado se realiza por evaporación bajo vacío.

La esterificación de los ácidos grasos libres presentes en el aceite de algodón se realiza con objeto de disminuir el contenido

de ácidos grasos libres, que en la posterior transesterificación alcalina generarían jabones. La misma se realiza utilizando catálisis ácida y metanol como agente esterificante. Este tratamiento es indispensable cuando el contenido de ácidos grasos libres, en el aceite, supera 2 g de acido oleico / 100 g de muestra.

En trabajos previos se estudió la posibilidad de utilizar aceite crudo, sin ningún tratamiento, para la obtención de biodiesel llegando a buenos resultados en laboratorio (Sequeira et al., 2007). Pero, en la industria es necesario contar con un proceso estandarizado que requiere de materia prima de características constantes. Por ello, dado que los aceites crudos varían su contenido de goma, humedad y acidez, en el presente trabajo se estudió la estandarización de la calidad del aceite que ingresará al reactor de transesterificación. Estas condiciones permitirán acceder a procesos de producción automatizados.

MATERIALES Y MÉTODOS

Se realizó la caracterización de los aceites crudos de semillas de algodón, consistentes en las siguientes determinaciones analíticas: densidad relativa según Norma IRAM 5504, viscosidad utilizando viscosímetro digital NDJ-8S modelos Brookfield LDV-E según Norma IRAM 5506; índice de Refracción, según Norma IRAM 5505:2005 (ISO 6320:2000); determinación de la humedad y materias volátiles, según Norma IRAM 5510:2005 (ISO 662:1998); acidez, según Norma IRAM 5512/1998; determinación del contenido de gomas por precipitación ácida de las gomas presentes en la muestra (Lee R., 1969).

Desgomado

El desgomado se ensayó según dos métodos, el método de coagulación con ácido concentrado (ácido fosfórico 85%) y el método de hidratación utilizando una solución diluida de ácido fosfórico.

En el primer método se procedió agregando una cantidad de ácido que se determinó en función del ensayo de contenido de gomas, 0,1 % (en peso) de ácido fosfórico para una concentración de gomas de 3,5 % (Bailey, 1984). Se llevó el aceite a 40ºC y se agregó el ácido gota a gota, incrementando la agitación y temperatura hasta 65-75ºC durante 30 minutos. Este método solo remueve las gomas no hidratables, los fosfátidos. Si bien se obtuvieron buenos resultados, estos dependen de una cuidadosa determinación del contenido de gomas, ya que un pequeño exceso de ácido eleva la acidez del aceite complicando los pasos posteriores.

El segundo método, que es una modificación del método de hidratación, consistente en agregar una solución al 10% de ácido fosfórico. El desgomado se realizó calentando el aceite a 40 ºC con baja agitación y se agregó la solución en una proporción del 5 % de la masa de aceite, con buena agitación se lleva a 70 ºC durante 30 minutos. Este método remueve tanto las gomas hidratables como las no hidratables, se logra remover mayor cantidad de gomas respecto al método ácido, posee la dificultad que el aceite queda saturado de humedad.

Secado de aceite

Se ensayaron dos métodos, calentando el aceite a 80 ºC, con agitación, en un recipiente abierto de gran área por un período de 15 minutos. El otro método consiste en una destilación bajo vacío a 70 ºC durante 15 minutos. El último ensayo brindó mejores resultados, menores humedad remanente y deterioro del aceite.

Esterificación

La eficacia de la reacción de esterificación se evaluó por determinación de la acidez (según la norma mencionada) del aceite

luego de su sedimentación y decantación. Para hallar las mejores condiciones de la reacción de esterificación se llevó adelante dos diseños de experimentos.

El primero fue realizado en un reactor de dos bocas de 250 ml de capacidad, se colocó 120 g de aceite desgomado, se precalentó a 40 ºC y se agregó la proporción de metanol correspondiente al ensayo y por último el catalizador, ácido sulfúrico 98 %. Se utilizaron 10, 12 y 15 moles en exceso de metanol con respecto a la masa estequiométricamente requerida de ácidos grasos libres inicialmente presentes en el aceite. Las cantidades de catalizador ensayadas fueron 0,2, 0,5 y 0,8 % respecto a la masa de aceite. Con la combinación de las tres concentraciones variables de metanol y catalizador se obtiene un total de nueve ensayos por cada aceite tratado.

La temperatura de se mantuvo constante a 70ºC durante una hora, con agitación enérgica.

Transcurrida la hora de reacción se procedió a la separación de las fases. La fase que contiene el exceso de metanol, el catalizador y el agua formada, dependiendo de la cantidad de metanol utilizado, se encontró en la parte inferior o superior de la ampolla. Esta es de color negruzco y debe ser separada de la fase de color levemente mas claro que contiene el aceite con los ácidos grasos esterificados.

RESULTADOS

Desgomado:

El método de desgomado por coagulación con ácido concentrado funcionó bien en el laboratorio, removiendo en promedio menos del 1 % de la masa inicial. Pero estos resultados dependen de una cuidadosa determinación del contenido de gomas, ya que un pequeño exceso de ácido eleva la acidez del aceite complicando los pasos posteriores; su transferencia a la industria se vio dificultada.

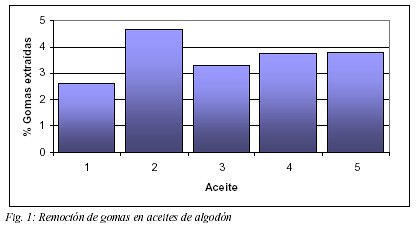

Ante este hecho se ensayo el segundo método, tratando aceite con una solución de ácido fosfórico, se observó mayor remoción de gomas, se retiró entre 2 y 4 % de la masa inicial, como puede observase en la figura 1. Estas poseen un aspecto totalmente diferente al método de coagulación ácida, las gomas son blanquecinas, casi líquida muy viscosa, difícil de separar por sedimentación, se requiere centrifugar la muestra ya que las gomas fosfatadas quedan pegadas en las paredes del recipiente.

|

Secado

De los dos métodos aplicados para quitar humedad en aceite, el más eficiente fue el realizado con vacío, eso se pudo observar en la esterificación. Se partió de aceite con contenido de humedad promedio de 0,33 g / 100 g de muestra, logrando bajar a 0,10 g / 100 g de muestra, el vacío aplicado fue de 80 mm Hg.

Esterificación:

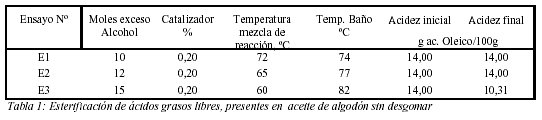

En las primeras etapas de experimentación, las pruebas de esterificación se realizaron sin desgomar el aceite, ya que siempre el objetivo había sido trabajar con aceite crudo, la reacción mostró algunos inconvenientes, ello se debió al consumo del catalizador (ácido sulfúrico) por parte de las gomas presentes. Como resultado, no se observó la disminución en el contenido de ácidos grasos libres (Tabla 1). Otro análisis extraído de la misma tabla es la dificultad de alcanzar la temperatura de reacción, ya que cuanto mayor es la proporción de alcohol menor es la posibilidad de elevar la temperatura de reacción.

|

Luego de incluir la etapa de desgomado se obtuvieron muy buenos resultados, se logro disminuir la acidez de las muestras de aceite a valores deseados.

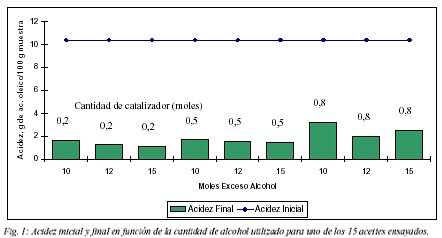

Los ensayos efectuados con 10 moles de exceso de alcohol no alcanzan el valor deseado de acidez inferior a 2 g de acido oleico / 100 g aceite. Los resultados obtenidos en función de la acidez inicial y final en uno de los 15 aceites ensayos pueden observarse en la Fig. 1, cabe señalar que los resultados en los restantes 14 son similares. Al mismo tiempo la temperatura de reacción se alcanza fácilmente cuando se utiliza 10 y 12 moles de exceso de metanol, no así al utilizar la mayor proporción de alcohol.

|

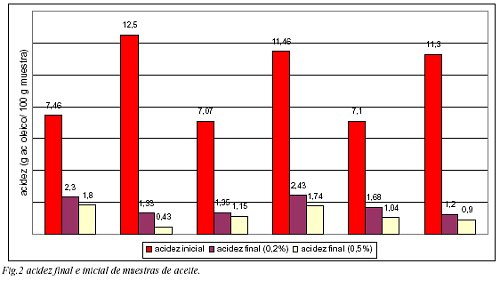

Del diseño de experimentos se extrae que los ensayos más efectivos son los obtenidos con 0,2 % y 0,5 % en masa de catalizador y 15 moles de exceso de metanol, por ello se muestra en mayor detalle, en la figura 2, la disminución de acidez para estas condiciones. Se observa que con 15 moles de exceso de metanol se logra disminuir la acidez por debajo del valor deseado en ambos casos, pero se obtienen resultados más eficientes utilizando 0,5 % en masa de ácido sulfúrico al 98 %.

|

CONCLUSIONES:

Del análisis realizado se extrae que es necesaria una perfecta caracterización de la materia prima de partida para definir los

tratamientos necesarios para la obtención de un biodiesel de buena calidad.

No es posible evitar una etapa de desgomado si el contenido de gomas es superior a 3,5%, de lo contrario la esterificación no logra sus objetivos y la producción de biodiesel tiene muy bajos rendimientos.

Con un contenido de ácidos grasos libres mayor a 2 g de acido oleico / 100 g aceite es necesaria la etapa de reducción de los mismos. Los mejores resultados se obtuvieron al utilizar 0,5 % de ácido sulfúrico y 15 moles de metanol. Con la incorporación de estas etapas al proceso de obtención de biodiesel se logran excelentes resultados en la calidad del mismo.

REFERENCIAS

Sequeira A., Chamorro E., Morales W, y et al. (2007). Estudio experimental sobre la optimización de la conversión de aceite de algodón en biodiesel. ASADES 2007

Germen J. V. (2005). Biodiesel processing and production. Fuel Processing Tecnology 86, 1097-1107

Issariyakul T. (2007), Production of biodiesel from waste fryer grease using mixed methanol/ethanol system. Fuel Processing Technology 88. 429–436

Lees, R., (1969). Manual de Análisis de Alimentos, 1ª edición, pp. 188-189. Editorial ACRIBIA. España

Bailey E. A. (1984). Aceites y Grasas Industriales, 2ª edición, pp. 122-125. Editorial Reverté, S.A., España

Por: W. Morales, P. Dagnino, A. Sequeira, A. Díaz, E. Chamorro

Grupo de Investigación en Química Orgánica Biológica (QUIMOBI)

Facultad Regional Resistencia – UTN – Resistencia

Fuente: ASADES – Avances en Energías Renovables y Medio Ambiente Vol. 12