Los Accidentes De Trabajo – Una Visión Integrada (4º Parte)

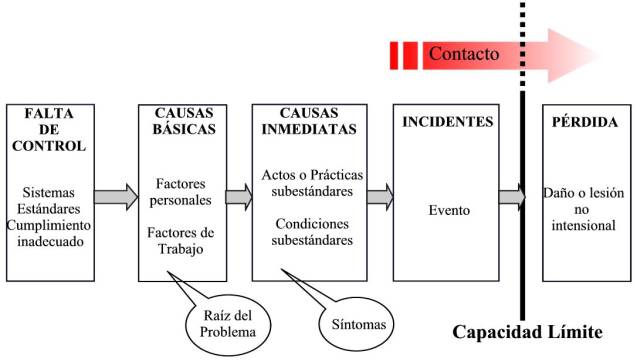

EL MODELO DE CAUSALIDAD DE PÉRDIDAS

Los accidentes no son casuales, sino que se causan. Creer que los accidentes son debidos a la fatalidad es un grave error; seria tanto como considerar inútil todo lo que se haga en favor de la seguridad en el trabajo y aceptar el fenómeno del accidente como algo inevitable. Sin embargo, todos sabemos que el accidente de trabajo se puede evitar.

La Perdida

El resultado de un accidente es la pérdida (lesión o daño NO intencional). Las pérdidas más obvias son el daño a las personas y el daño a la propiedad. Las pérdidas importantes, tanto implícitas como asociadas, son la interrupción del proceso y la reducción de las ganancias. Por consiguiente, las pérdidas involucran daños o lesiones a algo o alguien en el ambiente laboral o externo.

Tanto si dañan a las personas o no, los accidentes cuestan dinero, y lo que es peor el costo de la lesión o la enfermedad son una parte relativamente pequeña del costo total.

El Incidente

Este es el evento que precede a la pérdida, el contacto que pudo causar o causó la lesión o el daño a algo en el ambiente de trabajo o externo.

Algunos de los tipos más comunes de incidentes son:

-

Golpeado contra (corriendo hacia o tropezando con)

-

Golpeado por (objeto en movimiento)

-

Caída a un nivel inferior

-

Caída a un mismo nivel (resbalarse y caerse, volcarse)

-

Atrapado en (agarrado, colgado)

-

Atrapado por (puntos filosos o cortantes)

-

Atrapado entre o debajo (aplastado o amputado)

-

Contacto con (cualquier tipo de energía: electricidad, calor, frío, radiación, sustancias corrosivas o cáusticas, sustancias tóxicas, sustancias biológicas, ruido; incluyendo fuegos, explosiones, emisiones, etc.)

-

Sobretensión / Sobreesfuerzo / Sobrecarga

-

Falla del equipo

-

Emisión al ambiente.

Factores Causales de los Accidentes

Los factores causales de los accidentes son muy diversos. Hay factores debidos a las condiciones materiales y al medio ambiente de trabajo, unos con una relación directa con el accidente, como por ejemplo una máquina insegura y otros con una implicación más difusa como un entorno físico desordenado o mal organizado, o incluso unas tensas relaciones humanas en el lugar de trabajo.

Hay factores debidos a deficiencias en la organización. En su origen los accidentes de trabajo son debidos a fallos de gestión, por no haber sido capaces de eliminar el riesgo o en su defecto de adoptar las suficientes medidas de control frente al mismo. Lamentablemente para tomar conciencia de ello se requiere profundizar en el análisis causal, además de tener sensibilidad preventiva.

Finalmente, hay factores debidos al comportamiento humano.

En estudios realizados sobre colectivos de trabajadores para conocer su opinión sobre las causas de los accidentes de trabajo, se llega a asumir que en muchas ocasiones éstos son debidos a actuaciones peligrosas de los propios trabajadores, sin tomar en consideración que en el origen de tales actuaciones estaba una insuficiente formación en el puesto de trabajo, una ausencia de método o procedimiento de trabajo o una incorrecta planificación y organización del trabajo.

En el fondo las causas originarias de los accidentes de trabajo pueden ser consideradas errores humanos, ya que casi siempre se podrá encontrar a alguien que no diseñó acertadamente una máquina o un puesto de trabajo, a alguien que no tuvo en cuenta las necesidades formativas en el mismo, o a alguien que no planificó adecuadamente el trabajo a realizar.

Supongamos que se detecta que al finalizar un trabajo de mantenimiento, la protección de una máquina se ha dejado retirada. De muy poco servirá reinstalarla bien, sin incidir en los procedimientos de trabajo que contemplen que un trabajo del tipo que sea no se acepte como finalizado si su entorno no se ha dejado limpio y ordenado y por supuesto con las medidas de seguridad en condiciones óptimas de funcionamiento.

Históricamente se produjo una dicotomía entre lo que se denominó el factor técnico y el factor humano del accidente de trabajo, diferenciando así dos grandes grupos de causas originarias. Si bien es cierto que las causas últimas o más inmediatas en la secuencia final del accidente suelen tener componentes de inseguridad material y de comportamiento humano incorrecto, ello podía inducir a equívocos al llegar incluso a culpabilizar al trabajador de sus actuaciones o a admitir que determinados trabajadores estaban más predispuestos a accidentarse que otros porque sufrían un mayor número de accidentes, hecho inaceptable y que se explicaba porque también hay trabajadores que por sus condiciones de trabajo están más expuestos a los peligros.

Las Causas Inmediatas y Básicas

No deben confundirse las causas básicas con las causas inmediatas. Por ejemplo, la causa inmediata de un accidente puede ser la falta de una prenda de protección, pero la causa básica puede ser que la prenda de protección no se utilice porque resulta incómoda.

Supongamos que a un tornero se le ha clavado una viruta en un ojo. Investigado el caso se comprueba que no llevaba puestas las gafas de seguridad. La causa inmediata es la ausencia de protección individual, pero la causa básica está por descubrir y es fundamental investigar por qué no llevaba puestas las gafas. Podría ser por tratar de ganar tiempo, porque no estaba especificado que en aquel trabajo se utilizaran gafas (falta de normas de trabajo), porque las gafas fueran incómodas, etc.

Es pues imprescindible tratar de localizar y eliminar las causas básicas de los accidentes, porque si solo se actúa sobre las causa inmediatas, los accidentes volverán a producirse.

1) Causas Inmediatas

Las causas inmediatas de los accidentes son aquellas circunstancias que preceden inmediatamente al contacto. Existen dos tipos de causas inmediatas.

|

Actos y Prácticas Subestándares |

Condiciones Subestándares |

|

Manejo de equipo sin autorización Falta de advertencias Falta de asegurar Manejo a velocidad inadecuada Hacer inoperables los instrumentos de seguridad Uso de equipo defectuoso Uso inapropiado de EPP Carga inadecuada Almacenamiento inadecuado Levantamiento inadecuado Posición de tarea inadecuada Mantenimiento de equipos en operación Bromas Bajo influencia del alcohol y/u otras drogas Uso inapropiado del equipo No seguir procedimientos |

Protecciones y barreras inadecuadas EPP inadecuado o impropio Herramientas, equipos o materiales defectuoso Congestión o acción restringida Sistemas de advertencia inadecuada Peligro de incendio o explosión Desorden; aseo deficiente Exposiciones al ruido Exposición a radiaciones Exposición a temperaturas extremas Iluminación inadecuada Ventilación inadecuada Condiciones ambientales peligrosas; gases, polvos, emanaciones metálicas, humos, vapores. |

Las causas básicas son las enfermedades o las causas reales detrás de los síntomas; las razones del porque ocurrieron los actos y condiciones subestándares; los factores que, cuando se identifican, permiten un control de administración más sustancial. A menudo, a éstas se les denomina causas raíz, causas reales o causas subyacentes.

Así como es útil considerar las dos categorías de causas inmediatas (las prácticas y condiciones subestándares), de la misma manera es útil pensar en dos grandes categorías de causas básicas: Factores Personales y Factores de Trabajo/Sistema.

|

FACTORES PERSONALES |

|

|

Capacidad Física/Fisiológica Inadecuada |

Capacidad Mental/Psicológica Inadecuada |

|

Altura, peso, talle, tamaño. fortaleza, alcance, etc., inapropiados Movimiento corporal limitado Capacidad limitada para sostener posiciones corporales Sensibilidades a sustancias o alergias Sensibilidad a extremos censúrales (temperatura, ruido, etc.,) Deficiencia de visual Deficiencia de auditiva Otras deficiencias (tacto, gusto, olfato, equilibrio) Incapacidad respiratoria Otras invalideces físicas permanentes Incapacidades temporales |

Temores y fobias Disturbios emocionales Enfermedad mental Nivel de inteligencia Incapacidad para comprender Mal pobre Mala coordinación Reacción lenta Poca aptitud mecánica Poca aptitud de aprendizaje Falla de memoria |

|

Tensión Física o Fisiológica |

Tensión Mental o Psicológica |

|

Lesión o enfermedad Fatiga por carga o duración de la tarea Fatiga por falta de descanso Fatiga por sobrecarga sensitiva Exposición a riesgos contra la salud Exposición a temperaturas extremas Insuficiencia de oxigeno Variación en la presión atmosférica Movimiento restringido Insuficiencia de azúcar en la sangre Drogas |

Sobrecarga emocional Fatiga por carga o velocidad de tarea mental Demanda extrema de opinión/desición Rutina, monotonía de trabajos no importantes Demanda extrema de concentración/percepción Actividades “sin sentido” o «degradantes» Direcciones y demandas confusas Peticiones conflictivas Preocupación por problemas Frustración Enfermedad mental |

|

Falta de Conocimiento |

Falta de Habilidad |

|

Falta de experiencia Orientación deficiente Adiestramiento inicial inadecuado Adiestramiento actualizado deficiente Direcciones malentendidas |

Instrucción inicial deficiente Práctica insuficiente Ejecución poco frecuente Falta de preparación/asesoramiento Revisión inadecuada de instrucciones |

|

Motivación Inadecuada |

– |

|

Premiación (tolerancia) del desempeño inadecuado Castigo del desempeño adecuado Falta de incentivos Frustración excesiva Agresión inapropiada Intento inapropiado de ahorrar tiempo o esfuerzo Intento inapropiado de evitar la incomodidad Intento inapropiado de captar atención Disciplina inadecuada Presión inapropiada de los compañeros Ejemplo inadecuado de supervisión Retroinformación deficiente del desempeño Refuerzo deficiente del comportamiento adecuado Incentivos de producción inapropiada |

– |

|

FACTORES DEL TRABAJO |

|

|

Liderazgo y/o Supervisión Inadecuada |

Ingeniería Inadecuada |

|

Relaciones jerárquicas poco claras o conflictivas Asignación de responsabilidades poco claras o conflictivas Delegación inadecuada o insuficiente Dar políticas, procedimientos, prácticas o pautas de acción inadecuadas Dar objetivos, metas o normas contradictorias Planificación o programación inadecuada del trabajo Instrucciones/ orientación y/o preparación deficiente Documentos de referencias, instrucciones y publicaciones de asesoramiento inadecuados a nuestra disposición Identificación y evaluación deficiente de exposiciones a pérdidas Conocimiento inadecuado del trabajo de supervisión/administración Asignación inadecuada del trabajador, a las exigencias de la tarea Medición y evaluación deficiente del desempeño Retroinformación deficiente o incorrecta del desempeño |

Valoración inadecuada de las exposiciones a pérdidas Consideración deficiente de factores humanos y ergonómicos Estándares y especificaciones y/o criterios de diseños deficientes Control inadecuado de la construcción Evaluación inadecuada de condiciones operacionales Controles inadecuados Monitoreo u operación inicial inadecuada Evaluación inadecuada del cambio |

|

Compras Inadecuada |

Mantenimiento Inadecuado |

|

Especificaciones deficientes de ordenes y pedidos Investigación inadecuada del materiales/equipos Especificaciones inadecuadas a vendedores Modalidad o ruta de reembarque inadecuada Inspección de recepción deficiente Comunicación inadecuada de la información de salud y seguridad Manejo inadecuado de materiales Almacenamiento inadecuado de materiales Transporte inadecuado de materiales Identificación deficiente de materiales peligrosos Disposición inadecuada de residuos y desperdicios Selección inadecuada de contratistas |

Prevención inadecuada Evaluación de necesidades Lubricación y servicio Ajuste/emsamblaje Limpieza o pulimentado Reparación inadecuada Comunicación de necesidades Planeamiento del trabajo Examinación de unidades Sustitución de partes |

|

Herramientas y Equipo Inadecuados |

Estándares de Trabajo inadecuados |

|

Evaluación deficiente de necesidades y riesgos Consideración inadecuada de factores humanos y ergonómicos Estándares o especificaciones inadecuados Disponibilidad inadecuada Ajuste/reparación/mantenimiento deficiente Salvamento y reclamación inadecuados Inadecuada remoción y reemplazo de artículos inadecuados |

Desarrollo inadecuado de estándares para: Inventario y evaluación de exposiciones y necesidades Coordinación en el diseño del proceso Involucración del empleado Estándares, procedimientos, reglas Comunicación inadecuada de estándares para: Publicación Distribución Traducción a los idiomas apropiados Entrenamiento Refuerzo con símbolos, códigos, símbolos de color y ayudas al trabajo Mantenimiento inadecuado de estándares para: Seguimiento del flujo del trabajo Actualización Monitoreo del uso de estándares, procedimientos y reglas Monitoreo inadecuado del cumplimiento |

|

Uso y Desgaste Excesivo |

Abuso o Mal uso |

|

Planificación inadecuada de uso Extensión inadecuada de la vida útil Inspección y/o control deficiente Carga o promoción de uso deficiente Mantenimiento deficiente Uso por personas no calificadas o entrenadas Uso para un propósito indebido |

Conducta inapropiada censurada Intencional No intencional Conducta inapropiada permitida Intencional No intencional |

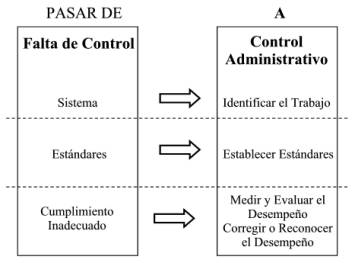

Falta de Control

El control es una de las cuatro funciones esenciales de la gerencia: planificar, organizar, liderar/dirigir y controlar. Estas funciones se relacionan con el trabajo de cualquier gerente, sin importar el nivel, el título o la actividad que administre.

Existen tres razones comunes para la falta de control:

-

Sistemas inadecuados

-

Estándares inadecuados

-

Incumplimiento inadecuado de los estándares

Un sistema de control de seguridad puede ser inadecuado debido a que las actividades del sistema no son suficientes o son inadecuadas. Puede ser inadecuado porque los estándares no son suficientemente claros y/o exigentes. Tal vez sea inadecuado por la falta de cumplimiento con los estándares existentes. Por cualesquiera de estas o todas estas razones, habrá falta de control.

La Figura siguiente muestra la correlación entre la etapa Falta de Control en el modelo de causalidad y los pasos para lograr control.

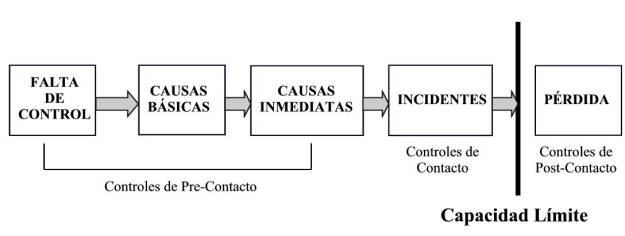

El modelo de causalidad de pérdidas no sólo refleja las múltiples causas sino también las múltiples oportunidades de control. Estas oportunidades se pueden agrupar en tres grandes categorías o etapas de control las cuales se muestran en la fig. siguiente.

Control Post-Contacto: Después del accidente o contacto, la magnitud de las pérdidas se puede controlar de muchas maneras. Los controles post-contacto no previenen los accidentes; ellos minimizan las pérdidas. Ellos pueden significar la diferencia entre la lesión y la muerte, entre el daño reparable y la pérdida total, entre una queja y una demanda legal, entre la interrupción de las operaciones y el cierre definitivo del negocio.

Control del Contacto: Usualmente, los accidentes involucran el contacto con una fuente de energía o sustancia por encima del límite de resistencia del cuerpo o estructura. Muchas medidas de control operan al momento y en el punto de contacto reduciendo la cantidad de energía intercambiada o el contacto dañino.

Control del Pre-Contacto: Ésta es la etapa donde se incluye todo lo que se debe hacer para desarrollar y llevar a cabo un proceso que minimice los riesgos, impida que ocurran las pérdidas y planificar las acciones para reducir las pérdidas si ocurren los contactos.

Obviamente, el control de la etapa Pre-Contacto es el más fructífero. En ella es donde se desarrolla el sistema óptimo, se establecen los estándares óptimos, se mantiene la retroinformación efectiva sobre el desempeño y se administra el cumplimiento con los estándares de desempeño. En la medida en que el sistema incrementa el nivel del control pre-contacto, disminuye la necesidad de controlar el contacto y post-contacto. Sin embargo, las tres etapas en su conjunto son sumamente

Ing. Néstor Botta

www.redproteger.com.ar