Tecnologías Limpias para la producción de pulpa y papel de Eucalyptus

ÍNDICE

1 La Industria de Pulpa y Papel

1.1 Características generales

1.2 Preparación madera

1.3 Fabricación de pulpas

1.3.1 Procesos de pulpado

1.3.2 Procesos de alto rendimiento

1.3.3 Procesos químicos

1.4 Blanqueo

1.4.1 Blanqueo de pulpas de alto rendimiento

1.4.2 Blanqueo de pulpas químicas

1.5 Fabricación de papel

2 Tecnologías limpias de Producción de Pulpas de Eucalyptus

2.1 Pulpado quimitermomecánico (CTMP)

2.1.1 Tecnología CTMP

2.1.2 Materia primas

2.2 Pulpas quimitermomecánicas blanqueadas (BCTMP)

2.2.1 Materias primas

2.2.2 BCTMP vs Kraft blanqueada

2.2.3 BCTMP de Eucalyptus?

2.3 Pulpado mecánico al peróxido alcalino (Alkaline Peroxide Mechanical Pulp, APMP)

2.3.1 Tecnología APMP

2.3.2 Proceso P-RC APMP

2.3.3 Materias primas y principales usos

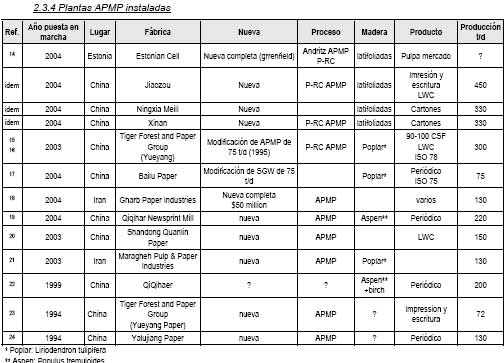

2.3.4 Plantas APMP instaladas

3 Las mejores Tecnologias disponibles (BAT, Best Available Techniques)

3.1 Alcance de las BAT

3.2 Proceso kraft: una tecnología limpia?

3.3 El Convenio de Estocolmo sobre Contaminantes Orgánicos Persistentes (COPs)

3.3.1 Fábricas de pulpa Kraft marrón

3.3.2 Fábricas de pulpa Kraft blanqueada

3.4 Debate sobre blanqueo: ECF o TCF?

4 Impacto Ambiental comparativo de los procesos4

4.1 Consumo energético

4.2 Emisiones al aire

4.2.1 Gases y partículas

4.2.2 Agentes contaminantes peligrosos del aire (HAPs, hazardous air pollutants)

4.2.3 Compuestos orgánicos volátiles (VOCs, volatile organic compounds)

4.2.4 Compuestos reducidos de azufre (TRS, total reduced sulfur compounds)

4.3 Efluentes líquidos

4.3.1 Sólidos suspendidos totales (TSS, total suspended solids)

4.3.2 Demanda bioquímica de oxígeno (BOD, biochemical oxygen demand)

4.3.3 Demanda química de oxígeno (COD, chemical oxygen demand)

4.3.4 Halógenos orgánicos adsorbibles (AOX, adsorbable organic halogens)

4.3.5 Toxicidad

4.3.6 Temperatura y pH

4.3.7 Color y Espuma

4.4 Residuos sólidos

4.5 Cerramiento de circuitos de agua

4.6 Fábricas efluente-cero (TEF, totally effluent free)

5 Regulación Internacional sobre Descargas de Efluentes en la Industria de Pulpa y Papel

6 BIBLIOGRAFÍA

1- La Industria de Pulpa y Papel

1.1 Características generales1

La fabricación de pulpa y papel es actualmente uno de los sectores industriales más importantes en el mundo.

Es difícil comparar el tamaño de esta actividad con otras, en razón de los diversos productos resultantes de su transformación, y de su participación como insumo en una vasta gama de artículos industriales.

La demanda mundial de papel, cartón y cartulina exhibe un sostenido crecimiento, debido, entre otros motivos, a los masivos requerimientos de la informática, el desarrollo de las nuevas formas de envases y presentación de productos y las mayores demandas sociales de bienestar (incremento en el consumo de papeles sanitarios y de uso doméstico). También contribuyen a esto, el aumento de la demanda, las exigencias crecientes de la sociedad moderna referidas a la conservación del medio ambiente; poniéndose de manifiesto en ese campo la condición biodegradable del papel y la celulosa, frente a otros materiales.

La industria de fabricación de pulpas y papeles se caracteriza por ser2:

- Capital intensiva.

- Agua intensiva

- Energía intensiva

- Producto de tipo “comodity”

1. Se dice que es capital intensiva, porque utiliza gran cantidad de equipamiento, los que a su vez son muy costosos. Por ejemplo, una máquina de papel ronda los U$S 300 millones, y una planta completa de pulpado, blanqueo y fabricación de papel ronda el billón de dólares. Por este motivo, las inversiones de capital en este tipo de industria son siempre a largo plazo.

2. Es agua intensiva, porque prácticamente todas las operaciones involucras utilizan suspensiones de fibras o soluciones acuosas de químicos. Afortunadamente, gran parte del agua utilizada puede recircularse y reciclarse para ser utilizada varias veces. Aún así, una fábrica de papel muy eficiente, requiere aproximadamente 200 m3 de agua fresca por tonelada de papel producido. Para una producción de 300 a 1500 toneladas por día (usual actualmente), esto involucra aproximadamente un gasto de agua de 60000 a 300000 m3 en un día. Durante las últimas 2 décadas, aumentaron mucho las presiones para reducir las cantidades de agua que utiliza la industria papelera en general. La tendencia es trabajar cada vez más con“circuitos cerrados”.

3. La industria papelera consume grandes cantidades de energía, sobre todo en las áreas de pulpado, blanqueo, refinación y secado. Con gran esfuerzo, se ha logrado reducir su dependencia del gas y del petróleo, incrementando la generación de energía a través de la incineración de residuos de madera y licores negros. Tomada en su conjunto, la industria papelera genera aproximadamente el 50% de lo que consume. Aún así, las cantidades de recursos energéticos no renovables que consume son enormes.

4. En su gran mayoría, el papel es un producto catalogado como “comodity”. Esto significa que se produce en grandes cantidades, que las características del papel fabricado por diferentes productores son similares, y que su precio depende de la habilidad de los productores para abaratar costos. El estatus del papel como“comodity” es bastante reciente. El consumo de papel se triplicó aproximadamente en los últimos 50 años.

Sin embargo, siempre fue considerado un producto de alto valor, y su consumo se toma como un índice para expresar el grado de desarrollo de un pueblo y su expansión cultural.

La pulpa y el papel se fabrican principalmente a partir de células vegetales. Estas son unidades estructurales huecas, que consisten típicamente en una pared celular rodeando a una cavidad, y son conocidas en tecnología del papel como FIBRAS.

Las plantas o partes de plantas que se utilizan para fabricar papel son aquellas que contienen cantidades adecuadas de estas fibras.

Las maderas más utilizadas para fabricación de pulpas celulósicas son las coníferas, aunque en los últimos años ha habido una expansión importante de latifoliadas.

Los elementos fibrosos de coníferas (traqueidas) y de latifoliadas (fibrotraqueidas y fibras libriformes) difieren sobre todo en su longitud, siendo ésta de 2,5-5 mm en el primer caso, 1 a 2 mm en el segundo.

En cuanto a la composición química de la madera, encontramos básicamente dos componentes estructurales:

lignina (20-30%) y carbohidratos, además de compuestos del metabolismo del árbol, denominados genéricamente extractivos (1-8%). Los carbohidratos esenciales son: celulosa (40-50%) y hemicelulosas (20- 30%).

El procesamiento básico de la madera para obtener papel puede representarse:

MADERA –> FABRICACIÓN DE PULPA –> FABRICACIÓN DE PAPEL –> PAPEL

Las fibras son separadas mecánicamente o bien disolviendo químicamente el material que las mantiene unidas, transformando así la materia prima en pulpa.

El papel se forma depositando una suspensión diluida de pulpa y otros componentes sobre una malla fina que permite drenar el agua a través de ella, reteniendo las fibras que quedan entramadas. Una vez que se separa de la malla, esta capa de fibras es prensada y secada, convirtiéndose en una hoja con las propiedades y resistencia asociadas que conocemos como papel.

Manteniéndose similares condiciones operativas, la calidad del papel dependerá de la longitud, diámetro, flexibilidad, resistencia, etc. de las fibras utilizadas. Las fibras largas producen una hoja más fuerte, debido a que su longitud les permite entrelazarse mejor entre ellas, lo que no sucede con fibras muy cortas o rígidas. Sin embargo, para ciertas calidades de papel es necesaria la presencia de fibras más cortas, ya que llenan los espacios intersticiales logrando una trama más «cerrada» (mejor formación, mayor opacidad).

1.2 Preparación madera

Las operaciones de preparación madera pueden realizarse en la plantación o en la playa de madera.

Involucran una secuencia regular de operaciones, según el tipo de proceso de pulpado. En el caso de pulpas químicas o pulpados mecánicos con refinadores, las etapas son:

ENTRADA A FÁBRICA –> ALMACENAMIENTO TRONCOS –> DESCORTEZADO –> CHIPEADO –> CLASIFICACIÓN –> ALMACENAMIENTO CHIPS

1.3 Fabricación de pulpas

1.3.1 Procesos de pulpado

Por medio de varios procesos de obtención de pulpas celulósicas, la madera y otras plantas fibrosas se convierten en fibras aptas para la fabricación de papel. Estos procedimientos se denominan “pulpados” y su propósito es la liberación de las fibras. La pulpa así obtenida puede utilizarse para ciertos tipos de papeles, aunque en la mayoría de los casos se aplican tratamientos posteriores para dar a las fibras mejores propiedades para su uso final. Para alcanzar este fin de la forma más económica posible se ha desarrollado un gran número de procesos de pulpado, cada uno adecuado a un uso final especial.

En principio podría decirse que hay dos formas de separar las fibras de la madera: químicamente (pulpado químico) y mecánicamente (pulpado mecánico).

En el químico, la sustancia que mantiene unidas las fibras (lignina de la lámina media) es disuelta químicamente hasta un punto en que se hace posible el desfibrado sin tratamiento mecánico. La desventaja de estos procedimientos, es el gran consumo de madera, con bajos rendimientos.

Con el pulpado mecánico se obtienen rendimientos muy elevados, pero el desfibrado provoca rupturas en las paredes celulares y las pulpas poseen características muy particulares, útiles solamente para algunos tipos de papel.

Para ciertos usos no se necesitan pulpas de tan buena calidad como las químicas, pero a la vez no alcanza la calidad de las mecánicas. En estos casos se producen pulpas aplicando un tratamiento químico que disuelve una gran cantidad del material cementante, sin llegar al punto de liberación de fibras. El proceso se completa aplicando acción mecánica, en equipos especialmente diseñados. Estos procesos que involucran ambos tratamientos se llaman “semiquímicos” o “quimimecánicos”, según se aplique mayor acción de un tipo o del otro.

1.3.2 Procesos de alto rendimiento

Las llamadas pulpas mecánicas fueron las primeras que se obtuvieron a partir de madera. En 1840 en Alemania se fabricó el primer molino de piedra. El proceso se basaba en presionar los troncos contra una gran piedra que giraba a alta velocidad en presencia de abundante agua.

Con algunas modificaciones el método continúa vigente todavía, aunque ha sido desplazado en gran parte por el pulpado mecánico en molino de discos de barras radiales a partir de astillas.

Estos procesos de máximo rendimiento, han representado siempre una parte importante en la producción mundial de pulpas celulósicas, favorecidos, frente a los pulpados químicos y semiquímicos por su menor costo global, mayor aprovechamiento de los recursos fibrosos y menor carga contaminante. Por otra parte, brindan pulpas con mejor formación de hoja, mayor opacidad y otras propiedades específicas que las hacen virtualmente irremplazables para determinados usos como en el caso de los papeles para diarios.

Como desventajas pueden citarse sus menores resistencias, alto requerimiento de energía específica y limitada capacidad de las pulpas de alcanzar un cierto blanco.

Usualmente suelen definirse las pulpas mecánicas en general, en función de sus rendimientos comparativos con las pulpas químicas. Esto no es del todo correcto, ya que los mismos se ven afectados en gran forma por las variables de las materias primas. Por ejemplo, los rendimientos dependen en gran medida de la cantidad de extractivos de la madera, sobre todo, de su solubilidad en agua.

Definimos mejor a las pulpas mecánicas como aquellas que contienen prácticamente toda la lignina presente en la madera, y requieren considerable tratamiento mecánico para separar y preparar las fibras.

1.3.3 Procesos químicos

En el pulpado químico, las astillas de madera se cuecen con productos químicos adecuados en solución acuosa a temperaturas y presiones elevadas. Estos métodos eliminan la mayor parte de la lignina; pero también degradan una cierta cantidad de celulosa y hemicelulosas, por lo que el rendimiento en pulpa es bajo, (40-50%).

Los dos métodos principales son: el proceso kraft (alcalino) y el proceso al sulfito (ácido). El proceso kraft ha llegado a ocupar una posición dominante debido a sus ventajas en la recuperación de productos químicos y la resistencia de la pulpa.

El proceso kraft consiste en dos ciclos fundamentales: el proceso de pulpado (con hidróxido de sodio y sulfuro de sodio), y el proceso de recuperación de químicos. El proceso de pulpado consiste en la cocción de los chips, y el lavado posterior de la pulpa, en la que se separa el licor negro que contiene los químicos inorgánicos residuales, y los materiales disueltos de la madera.

Las pulpas kraft producen papeles resistentes, pero la pulpa cruda se caracteriza por un color marrón oscuro.

El proceso de recuperación consiste en una serie de etapas, que comienzan con el quemado del licor negro en una caldera donde se genera energía (a partir de la materia orgánica que contienen), y se recuperan los químicos originales para ser recirculados a la etapa de cocción.

Las funciones del sistema de recuperación son:

a. Recuperación de químicos a partir de los licores residuales (licor negro).

b. Reconstitución de los químicos para formar nuevamente licor fresco (licor blanco).

c. Recuperación de energía a partir de la incineración de la materia orgánica disuelta.

d. Minimización de la contaminación del aire y del agua.

La posibilidad de la recuperación de los productos químicos es una de las principales ventajas del proceso kraft. Sin esto, el proceso sería antieconómico y nocivo para el medio ambiente.

En el proceso al sulfito se utiliza una mezcla de ácido sulfuroso con ion bisulfito para atacar y solubilizar la lignina. Las pulpas al sulfito son más claras que las pulpas kraft y pueden blanquearse con mayor facilidad, pero los papeles son más débiles que sus equivalentes kraft. Este proceso casi ha desaparecido en el mundo por no contar con un sistema rentable de recuperación de reactivos.

1.4 Blanqueo

El principal objetivo del blanqueo es incrementar la blancura de las pulpas ya sea por eliminación o por modificación de algunos constituyentes de las pulpas crudas tales como la lignina y sus productos de degradación, resinas, iones metálicos, hidratos de carbono no celulósicos y otras impurezas. Es importante que las propiedades de las pulpas sean estables, es decir, que no se pierdan ni la blancura, ni las resistencias, con el envejecimiento3.

Las principales sustancias absorbentes de luz en la pulpa de madera son los componentes derivados de la lignina y resina de la madera original. Por lo tanto, para hacer una pulpa blanca, estas sustancias deben ser químicamente transformadas en estado sólido (para disminuir sus características de absorción de luz), o bien ser oxidadas, reducidas o hidrolizadas para hacerlas solubles en soluciones acuosas y poder eliminarlas de la pulpa.

1.4.1 Blanqueo de pulpas de alto rendimiento

Las pulpas de alto rendimiento se blanquean sin eliminar la lignina, ya que la extracción de la misma involucraría una pérdida en rendimiento de la pulpa, eliminando así su principal ventaja sobre las pulpas químicas. Por lo tanto, el blanqueo de tales pulpas se lleva a cabo mediante tratamientos que destruyenúnicamente los grupos cromóforos (causantes del color), sin eliminación de los constituyentes de la pulpa. Los principales agentes utilizados son peróxidos (oxidante), e hidrosulfito (reductor).

El blanqueo sin eliminación de ligninas consume grandes cantidades de reactivos y no pueden obtenerse valores muy elevados, llegándose a 70 – 80 % de blancura. El mayor problema en este caso es que los blancos obtenidos no son estables, y se produce la llamada “reversión”, volviéndose las pulpas amarillentas con el tiempo.

1.4.2 Blanqueo de pulpas químicas

Para obtener pulpas de mayor blancura, la lignina debe ser eliminada. En el blanqueo de las pulpas químicas se persigue la total eliminación de las sustancias causantes del color: lignina y sus productos de degradación, resinas y otras impurezas de distintas naturaleza. Esto se realiza en varias etapas, tanto por razones técnicas como económicas. El blanqueo con disolución de lignina representa una continuación de la cocción, con pérdidas adicionales de rendimiento entre 3 y 10 %.

El blanqueo de pulpas químicas ha utilizado históricamente cloro o compuesto clorados. Sin embargo, debido a las restricciones ambientales a los compuestos clorados derivados de la lignina, el campo de aplicación del peróxido de hidrógeno se ha extendido considerablemente en el blanqueo de estas pulpas en los últimos tiempos. Bajo condiciones severas, el peróxido puede comportarse como un agente deslignificante, pudiendo utilizarse en una secuencia de blanqueo multietapa. Su inclusión en este campo ha contribuido en parte a disminuir la carga contaminante de los vertidos procedentes de la planta de blanqueo.

Las secuencias de blanqueo desarrolladas en los últimos tiempos incluyen las tecnologías llamadas ECF (elemental chlorine free: libre de cloro elemental) y TCF (totally chlorine free: libre de cloro total). Mientras la primera incorpora el dióxido de cloro, la segunda utiliza fundamentalmente oxígeno, peróxido de hidrógeno y ozono.

La blancura lograda en el blanqueo de pulpas químicas puede ser muy elevada (90-95%) y el blanco es estable.

1.5 Fabricación de papel

La fabricación de papel involucra una serie de etapas:

PREPARACIÓN PASTA –> FORMACIÓN HOJA –> PRENSADO –> SECADO –> TERMINADO

Las etapas involucradas en la preparación de la pasta pueden enumerarse:

DESFIBRADO –> REFINACIÓN –> EMPASTE –> DEPURACIÓN –> LIMPIEZA –> MÁQUINA PAPEL

Los empastes papeleros están compuestos por fibras, finos y aditivos en suspensión acuosa. Los aditivos son productos químicos que se utilizan para impartir o acrecentar alguna propiedad específica de la hoja o para cumplir otros objetivos necesarios.

Normalmente se utilizan dos tipos de aditivos: aditivos funcionales y aditivos auxiliares.

Los aditivos funcionales son productos que aumentan o mejoran una propiedad existente, o le imparten una nueva propiedad al papel. Estos son la alúmina, aditivos de encolado, cargas minerales, almidones y colorantes.

Cuando es necesario, se adicionan los denominados aditivos auxiliares. Estos ayudan a mejorar la performance de un aditivo funcional, o bien contribuyen a mejorar las condiciones del proceso global. Entre estos se encuentran los ayudantes de retención, antiespumantes, aditivos para control de pitch, biocidas, etc.

Las cargas son partículas minerales insolubles de origen natural o artificial, generalmente blancas y finamente divididas (1 a 10 µ), incorporadas a la pasta de papel o cartón, para la obtención de una mejor calidad y/o bajo costo. Las cargas son sobre todo importantes en los papeles de impresión y escritura.

Las cargas más utilizadas son: caolín, carbonato de calcio, talco (silicatos de magnesio), dióxido de titanio y cargas sintéticas (silicatos y polímeros orgánicos). Poseen una carga superficial neta negativa, por lo que necesitan un agente de retención.

2 Tecnologías Limpias de Producción de Pulpas de Eucalyptus

2.1 Pulpado quimitermomecánico (CTMP)4

Las pulpas modificadas químicamente, producidas en sistemas presurizados se denominan pulpas quimitermomecánicas (CTMP, chemi termo mechanical pulps).

El CTMP fue desarrollado en Suecia a mediados de los ‘70 para reducir el alto consumo de energía y los problemas de calidad asociados a las pulpas termomecánicas (TMP, termo mechanical pulps). Las CTMP son superiores a las TMP en propiedades mecánicas, pero sufren una pérdida de opacidad importante.

A partir de 1970, se desarrollaron en Canadá varios procesos con el fin de reemplazar en parte o totalmente las pulpas clásicas al sulfito, sin efectos adversos y aumentando los rendimientos. Las fábricas en operación se encuentran principalmente en Canadá y Escandinavia.

2.1.1 Tecnología CTMP

El sistema TMP mas comúnmente utilizado involucra la prevaporización atmosférica de los chips durante 30 minutos, para extraerles todo el aire y evitar el oscurecimiento de las pulpas en las operaciones de refinación subsiguientes. Los chips desaireados son transportados a través de un alimentador (válvula rotativa o tornillo cónico, dependiendo del fabricante) a un recipiente presurizado (precalentador) con vapor, durante 1 a 3 minutos a temperaturas de aproximadamente 105 a 130 ºC. Esto ablanda los chips y extrae el aire de los mismos, antes de alimentarlos al refinador presurizado.

En el proceso CTMP se agregan químicos antes o durante la prevaporización de los chips, con refinación primaria presurizada a temperatura superior a 100°C, y una refinación posterior a presión atmosférica. El tiempo de retención y la presión en el dispositivo de prevaporización hace que los rendimientos sean mayores que el 90%.

Los reactivos más utilizados son el sulfito de sodio y el hidróxido de sodio. Los tratamientos se llevan a cabo a pH entre 4 y 9 e involucran una cocción fase líquida o vapor, con soluciones concentradas de sulfito-bisulfito de sodio, por 15-30 minutos, a temperaturas de 130-160°C.

Los tratamientos de chips antes de la refinación aumentan la resistencia al rasgado (importante en la sección de prensas), mientras que un tratamiento entre etapas o pos-tratamiento, aumenta la elongación en húmedo, propiedad importante en la fabricación de papel.

2.1.2 Materia primas

Con el proceso TMP no pueden utilizarse coníferas resinosas (por ejemplo, los pinos elliottii y taeda, originales del sur de los Estados Unidos, que componen la mayor parte de los bosques implantados de la región NE argentina). La oleoresina está compuesta principalmente de ácidos resínicos y grasos que reaccionan en medioácido por efecto del calentamiento, produciendo una masa pegajosa (pitch) que obstruye las mallas, y genera otros problemas durante la fabricación del papel. Por este motivo se suele aplicar una leve acción química alcalina (con hidróxido de sodio), con el fin de neutralizar los ácidos de la madera y eliminar estos problemas.

Si la reacción se realiza con sulfito de sodio en medio alcalino, se logra además una sulfonación parcial de la lignina, favoreciendo la desfibración. Pueden así producirse pulpas CTMP de latifoliadas con rendimientos de 70-80%.

2.2 Pulpas quimitermomecánicas blanqueadas (BCTMP)5

Las pulpas quimitermomecánicas blanqueadas (BCTMP) engloban a las pulpas producidas a partir de chips con un pretratamiento químico suave y blanqueadas con peróxido de hidrógeno. El rendimiento total es mayor al 90% con coníferas y del 87% con latifoliadas.

El crecimiento en capacidad de pulpas BCTMP puede atribuirse a los factores siguientes:

- Los avances tecnológicos hacen posible la producción de pulpas de calidad superior y uniforme.

- Las pulpas químicas necesitan mayores inversiones de capital y poseen mayores costos operativos

- Poseen la posibilidad de utilizar maderas alternativas, tales como latifoliadas de baja densidad, con sus menores costos y ventajas técnicas.

- Posee ventajas técnicas para algunos productos finales.

2.2.1 Materias primas

Las BCTMP de latifoliadas han mostrado atributos similares a las BCTMP de coníferas. Adicionalmente, muestran mejores blancos y menor reversión. Se alcanzan blancos mayores de 85% ISO con coníferas y hasta 87% con latifoliadas, con bajo consumo de reactivos.

En lo que hace a lisura, las BCTMP de latifoliadas son mejores que las de coníferas, y el continuo desarrollo de tecnología llevará a posteriores mejoras, resultando en una mayor aplicación para grados tissue y toallas.

Los álamos y eucaliptos son las mejores especies debido a las altas blancuras, baja reversión, mejor lisura e imprimibilidad, y mayor blandura en calidades tissue que las BCTMP de coníferas.

2.2.2 BCTMP vs Kraft blanqueada

La pulpa BCTMP puede considerarse como substituto parcial de pulpas Kraft de latifoliadas en papeles con y sin recubrimiento. Si bien nunca substituirá totalmente a la pulpa Kraft blanqueada, pueden ayudar a ampliar la fuente global de fibras.

Comparada con la pulpa kraft blanqueada, la BCTMP tiene tres ventajas: 1) tiene el doble de rendimiento; 2) genera emisiones más bajas al aire y al agua; y 3) los costos de capital son más bajos.

Tiene, sin embargo, tres desventajas: 1) menor resistencia al rasgado; 2) mayor reversión óptica; y 3) mayor

consumo de energía, que puede dar lugar a emisiones de dióxido de azufre, óxidos del nitrógeno y bióxido de

carbono del combustible fósil.

2.2.3 BCTMP de Eucalyptus?

La mayor parte de las fábricas que declaran un proceso BCTMP de latifoliadas (refinadores presurizados), se refieren en realidad a tecnologías CMP (refinadores atmosféricos), ya sean procesos al sulfito alcalino o APMP.

Un ejemplo es Papeles Venezolanos, C.A. PAVECA, (Guacara, Estado Carabobo). Esta es una de las pioneras y principales productoras de Papel Tissue de América Latina.6 Actualmente, PAVECA cuenta con cinco (5) fábricas capaces de producir 85000 toneladas de papel por año y 25 líneas convertidoras que producen 4,8 millones de cajas incluyendo, además del papel higiénico, faciales, toallas, servilletas y papel para envolver.

En 1990 se inauguró en Guacara la moderna planta de pulpa con una capacidad de 35000 toneladas anuales de pulpa BCTMP. Esta producción es usada para reemplazar la pulpa química, la cual se importaba de diferentes partes del mundo. En sus inicios esta planta se suplía con pino caribe, pero pruebas realizadas en 1992, usando Eucalyptus grandis, demostraron que se podía producir un producto superior usando este tipo de materia prima. Actualmente se proveen de plantaciones ubicadas en San Carlos. La tecnología de pulpado incluye impregnación y 2 etapas de refinación atmosférica.

En 1989 algunos trabajos auguraron que el desarrollo de las pulpas BCTMP de eucalyptus era inminente.

Desafortunadamente, los inconvenientes financieros hicieron que los productores de pulpa de mercado

pausaran los emprendimientos. Es de esperar que estos inconvenientes se superen, dado que la calidad de las pulpas hará que sean bien recibidas en el mercado.7

En 2003, Södra Cell, una subsidiaria de Södra, el grupo forestal sueco y NCT Forestry Co-operative of South Africa, formaron la compañía Pulp United, para conducir un estudio de viabilidad para la instalación de una fábrica BCTMP de eucalyptus de 300000 t en la bahía de Richards.8 Dado que existe una demanda creciente de pulpa de eucalipto, es posible que la producción total fuera destinada a pulpa de mercado.

Recientemente, Södra comunicó que discontinuó el interés en este emprendimiento, debido a que algunos factores, tales como el costo de la electricidad, otros costos administrativos, etc. no fueron los esperados. Esto se combinó con la baja cotización del dólar con respecto a la moneda local. Sin embargo, NCT continuará con el estudio, para determinar si pueden reducirse los costos.9

2.3 Pulpado mecánico al peróxido alcalino (Alkaline Peroxide Mechanical Pulp, APMP)10

Consiste en un tratamiento químico de las astillas con hidróxido de sodio, peróxido de hidrógeno y estabilizantes, con lo cual se logra un efecto simultáneo de pulpado y blanqueo. Este proceso fue desarrollado por la firma Andrizt – Sprout Bauer, como una forma de mejorar la calidad de las pulpas quimimecánicas de latifoliadas.

2.3.1 Tecnología APMP

El proceso se inicia con el lavado de los chips. Los chips lavados son vaporizados dentro de una tolva, hasta lograr una temperatura uniforme de 70º C.

Se utiliza una prensa a tornillo (Impressafiner) de alta compresión (relación de compresión 4:1) para desarrollar el llamado “efecto esponja”. Con esto se logra una buena impregnación posterior. A la salida del tornillo prensa, el material se introduce en el impregnador primario, donde se impregna con el licor (1º etapa), manteniéndose 10 min en una tolva abierta a 70 ºC. En la impregnación, la consistencia cambia aproximadamente de 60% a 30%.

Se agregan silicato de sodio y sulfato de magnesio para estabilizar el peróxido de hidrógeno y quelantes de iones metálicos (principalmente Fe+2 y Mn+2) para evitar la descomposición catalítica del peróxido.

Los reactivos son el H2O2, que es el químico blanqueante, y el NaOH, que actúa como medio alcalino para activar el H2O2 y contribuye al desarrollo de la resistencia de la pulpa.

El material pasa a la segunda etapa, similar a la anterior, pero con una mayor tasa de reactivos en el licor. El material es transportado a otra tolva y calentado con vapor durante 60 min a 70 ºC, antes de pasar a la primera etapa de refinación, donde se aplican 400 – 500 KWh/adt. La pulpa lavada y espesada es tratada en refinadores secundarios, aplicando 800 – 1200 KWh/adt.

El agua de lavado interetapas se recircula a la primera etapa de impregnación, ya que contiene reactivos diluidos recuperables.

2.3.2 Proceso P-RC APMP

El proceso P-RC APMP consiste en un preacondicionamiento a baja temperatura (P) de los chips tratados con peróxido alcalino y un tratamiento de refinación con químicos (RC) para realizar un efecto de blanqueo.

La principal diferencia entre el P-RC y el APMP tradicional es que el P-RC tiene una torre de retención de alta consistencia (HC) después del refinador primario. Esto permite hacer un refino más químico para mejorar las propiedades ópticas de la pulpa y utilizar mejor los químicos residuales para mejorar el brightness.

Con esta torre HC interetapa, el proceso P-RC APMP tiene mayor flexibilidad para controlar el desarrollo de las propiedades de la pulpa. También puede operarse como un APMP convencional, cambiando las condiciones de proceso para realizar las reacciones previamente a la refinación. Con una carga adecuada re reactivos, se parece (en resistencia a la tracción) a las BCTMP de latifoliadas, pero con menor consumo de energía específica.

En el proceso del P-RC APMP, una refinación secundaria a baja consistencia es más eficiente en la reducción del contenido de haces fibrosos, utiliza menos energía, da una mayor dispersión de la luz, y produce una pulpa de similar tracción con un rasgado levemente más bajo, comparado con la refinación a alta consistencia. Un estudio realizado con mezcla de latifolidas (82% de abedul y 12% de arce) demostró que se producen pulpas comparables a las mejores pulpas BCTMP de álamo temblón del mercado.

2.3.3 Materias primas y principales usos11,12,13

La mayoría de las especies de latifoliadas, especialmente las de alta densidad, no responden bien al pulpado mecánico, tendiendo a generar gran cantidad de finos tipo “harina” (reducción de fibras a pequeños fragmentos). Por este motivo las maderas duras deben tratarse mediante procesos del tipo CMP o CTMP.

El pretratamiento de los chips en el tornillo prensa tiene como consecuencia una reducción de la energía requerida para la separación de las fibras sin romperlas, produciendo posteriormente un hinchamiento eficiente de las fibras con los reactivos de pulpado/blanqueo. Esto mejora su conformabilidad y capacidad de unión (bonding).

Las especies de maderas adecuadas para el proceso APMP incluyen: álamo, eucaliptos y mezclas de latifoliadas (por ejemplo abedul, haya, arce).

Las pulpas de latifoliadas APMP, usualmente se blanquean en torre con peróxido de hidrógeno hasta 80 a 85% ISO, y son usadas en una gran variedad de productos finales, incluyendo papeles para impresión, escritura, tisú y cartones para embalaje.

2.3.4 Plantas APMP instaladas

|

3 Las mejores tecnologias disponibles (BAT, Best Available Techniques)

3.1 Alcance de las BAT

La industria de la pulpa y papel viene respondiendo vertiginosamente a las demandas ambientales de la sociedad. Desde el año 2000 se ha trabajado mucho a nivel internacional, en la investigación y aplicación de modificaciones a procesos existentes, y el desarrollo de nuevos procesos, cada vez más compatibles con el medio ambiente.

Las regulaciones ambientales para la industria de pulpa y papel, se han uniformizado desde los años 90 en el mundo, aunque todavía existen grandes diferencias. En los países con regulaciones ambientales rigurosas se ha introducido el concepto de las «mejores tecnologías disponibles» (BAT) para identificar a las industrias con mejor funcionamiento ambiental, y tomarlas como base (actual) de comparación.

El término «mejor tecnología disponible» se tomó para identificar a la última etapa de desarrollo disponible (es decir, el “estado del arte” práctico) de las instalaciones, los procesos, o los métodos de operación, que indican la adecuación práctica de una proceso u operación particular, para limitar las descargas.

Se consideran también la viabilidad económica de los métodos del control de la contaminación, los tiempos límites de aplicación y la naturaleza y los volúmenes de las descargas involucradas.25

Como la fabricación de papel no es un proceso único sino una serie de procesos, usualmente interdependientes, son necesarias varias BATs para las distintas clases de fábricas. Las BATs pueden combinarse de diferentes formas, por lo que puede llegarse a los mismos niveles de emisión con diferentes tecnologías. Como hay que evaluar el proceso integrado, son importantes tanto las materias primas, como el producto final. 26

Una fábrica de pulpa con mínimo impacto ambiental, entre otras cosas:

- Reduce al mínimo el número de los árboles usados para hacer papel.

- Maximiza la producción energética de la biomasa.

- Reduce al mínimo las emisiones al aire, el consumo de agua y la basura sólida.

- Produce papel de alta calidad fácilmente reciclable.

Sin embargo, la protección del ambiente no debiera estar limitada al uso de las BAT. Si bien debe verificarse la performance de las BAT, es también necesario evaluar el real impacto de la fábrica sobre la salud pública y la calidad del ambiente local. Por esto es que debe realizarse obligatoriamente una evaluación del impacto ambiental de as fábricas. El funcionamiento de las BAT tampoco debiera usarse automáticamente para establecer los límites de emisión.

3.2 Proceso kraft: una tecnología limpia?

La fabricación de pulpa kraft cuenta con un sistema de recuperación de reactivos, que además de minimizar su descarga al efluente, genera la energía que necesita la fábrica para funcionar.

Las propuestas más actuales para transformar al proceso kraft en una tecnología limpia, se han tratado en Comités Internacionales realizados al efecto. Por ejemplo, la comisión de Helsinki, en el año 2004, dentro de las “Acciones para limitar las emisiones y descargas” (Actions to limit emissions and discharges from landbased sources), incluye, por ejemplo27:

|

3.3 El Convenio de Estocolmo sobre Contaminantes Orgánicos Persistentes (COPs)28

El Convenio de Estocolmo sobre Contaminantes Orgánicos Persistentes (Persistent Organic Pollutants, POPS) reconoce que los contaminantes orgánicos persistentes tienen propiedades tóxicas, son resistentes a la degradación, se bioacumulan y son transportados por el aire, el agua y las especies migratorias a través de las fronteras internacionales y son depositados lejos del lugar de su liberación, acumulándose en ecosistemas terrestres y acuáticos.

Dado que la exposición local a esto contaminantes genera problemas de salud, se establece la necesidad de adoptar medidas de alcance mundial para prevenir sus efectos adversos en todos los estados de su ciclo de vida.

El Artículo 5 se refiere a las medidas para reducir o eliminar las liberaciones derivadas de la producción no intencional. En el caso de la industria de pulpa y papel, los contaminantes orgánicos persistentes que se forman y se liberan de forma no intencional a partir de fuentes antropogenias (atribuidas a la actividad humana) son, según el Anexo C:

- Dibenzoparadioxinas y dibenzofuranos policlorados (PCDD/PCDF)

- Hexaclorobenceno (HCB)

- Bifenilos policlorados (PCB)

Las Partes firmantes (Argentina suscribió) se comprometen a adoptar medidas para reducir las liberaciones totales derivadas de fuentes antropógenas de cada uno de los productos químicos incluidos, con la meta de seguir reduciéndolas al mínimo y, en los casos en que sea viable, eliminarlas definitivamente.

En principio, deben elaborar en un plazo de dos años (y aplicar ulteriormente), un plan de acción destinado a identificar, caracterizar y combatir la liberación de los productos químicos incluidos. El plan de acción deberá incluir un relevamiento de la situación actual y una evaluación de las leyes y políticas existentes. Deberán fijar estrategias para cumplir el compromiso asumido y promocionar el tema. Finalmente, se comprometen a establecer un cronograma de aplicación y realizar un seguimiento quinquenal del proceso.

El acuerdo implica la exigencia de utilización de materiales, productos y procesos sustitutivos o modificados para evitar la formación y liberación de los productos químicos mencionados. Requiere, asimismo, el empleo de las mejores técnicas disponibles y de las mejores prácticas ambientales (combinación más adecuada de medidas y estrategias de control ambiental).

Entre las pautas de adaptación de la industria de pulpa y papel a las pautas del Convenio de Estocolmo sobre Contaminantes Orgánicos Persistentes, enero 2005, pueden señalarse. 29

3.3.1 Fábricas de pulpa Kraft marrón

Para reducir las emisiones al aire:

- Instalación de lavadores de gases (scrubbers) en la caldera de recuperación

- Recolección e incineración de gases malolientes de la caldera y del horno de cal

- Caldera con baja emisión olor (recuperación)

- Instalación de precipitadotes de partículas en la caldera de recuperación

- Uso de calderas de potencia y horno de cal con baja emisión de NOx

Para reducir las descargas al agua:

- Descortezado seco

- Deslignificación extendida (menos lignina a blanqueo)

- Deslignificación con oxígeno

- Lavado exhaustivo y eficiente

- Cerramiento de circuitos agua

- Tratamiento primario, secundario y terciario de efluentes

Para disminuir el consumo de energía:

- Aprovechamiento de residuos

3.3.2 Fábricas de pulpa Kraft blanqueada

Se requieren las Mejores Tecnologías Disponibles (Best Available Technology, BAT). Se realiza una diferenciación entre las fábricas existentes y las nuevas (a instalar: greenfield).

Blanqueo ECF:

Para Fuentes Existentes: Opción A:

- Control de espesor de chips

- Depuración en circuito cerrado, derivando los filtrados a la planta de recuperación.

- Antiespumantes libres de dioxinas.

- Optimización del lavado de la pulpa marrón hasta extraer 99% de los químicos para su recuperación (10 kg Na2SO4/adt).

- Etapa de extracción reforzada con oxígeno o peroxido (Eo, Ep) para eliminar todas las etapas C (cloro) y H (hipoclorito) y minimizar a los precursores de dioxinas.

- Mezclado eficaz de reactivos (high shear).

- Tratamiento biológico de efluentes para extraer el 90% de la BOD5.

Para nuevas Fuentes, Opción B:

- Opción A, más extracción extendida de la lignina en forma de deslignificación extendida y/o deslignificación con oxígeno.

En los documentos asociados a la Convención de Estocolmo se encuentran descriptas detalladamente cada una de las tecnologías recomendadas y las posibilidades de mejora para todos los tipos de pulpado y de fábricas de papel.30

3.4 Debate sobre blanqueo: ECF o TCF?

La planta de blanqueo es la principal fuente de contaminantes de las fábricas de pulpa y papel kraft (50-75% del efluente total). Produce 40% de la demanda biológica de oxígeno (BOD), 25% de los sólidos suspendidos (SS), 70% del color, y la totalidad de los compuestos organoclorados (TOC).

La cantidad y naturaleza de los contaminantes varía según la secuencia utilizada, especie de madera y proceso de pulpado. Los reactivos de blanqueo en general no se recuperan, y son descargados luego del tratamiento de efluentes. Por esto, la industria se orienta actualmente al cierre casi total de circuitos de agua de la fábrica, incluyendo a la planta de blanqueo.

Los AOX (Adsorbable Organic Halogen), que son las dioxinas y furanos, indican la cantidad de cloro contenida en los compuestos orgánicos adsorbibles en los tejidos orgánicos (clorofenoles, tetracloro-p-dibenzodioxina (TCDD), tetraclorodibenzofuranos (TCDF), otros). Se cree que estos compuestos son tóxicos, genotóxicos y mutagénicos. A mediados de los años 80, la eliminación media de AOX en un efluente era de 8 kg/t pulpa. Para reducir la cantidad de lignina expuesta al cloro, aumentando la deslignificación de la pulpa antes del blanqueo, se desarrollaron la deslignificación extendida y la deslignificación con oxígeno.

La eliminación del cloro elemental se llevó a cabo sustituyéndolo por otros reactivos, tales como el dióxido de cloro, el peróxido de hidrógeno y el ozono, generando nuevas secuencias de blanqueo. Estas secuencias se denominan ECF (blanqueo libre de cloro elemental), que emplea dióxido de cloro en lugar de cloro elemental, y TCF (blanqueo totalmente libre de cloro), que incluye el uso de reactivos químicos no clorados, basados en oxígeno (ozono y peróxido de hidrógeno), obteniendo un producto más amigable con el ambiente.

En las pulpas tratadas con cloro elemental como agente de blanqueo, se forman grandes cantidades de compuestos organoclorados, tales como dioxinas, furanos y otros. La reacción electrofílica de substitución aromática forma muchos de los compuestos persistentes, tóxicos, y bioacumulativos, pues el cloro reacciona con la lignina residual presente en la pulpa.

En contraste, cuando se utiliza el dióxido de cloro en la primera etapa de blanqueo de la pulpa se produce una reacción de oxidación, rompiendo la estructura anillada de la lignina, y produciendo compuestos orgánicos solubles en agua (hidrofílicos), no bioacumulativos ni persistentes.

Durante la reacción del dióxido de cloro con la lignina se producen los compuestos hipoclorosos. Estos compuestos existen en equilibrio con el cloro elemental. La concentración de equilibrio del cloro depende de muchos factores, incluyendo el pH del sistema. La presencia de cantidades mínimas de cloro en el entorno de la reacción es el caballito de batalla para los defensores del TCF. Sin embargo, no hay evidencia de la producción de TCDD en el laboratorio o en las fábricas ECF. Esto indica que las reacciones en competencia favorecen la reacción de oxidación, y no las reacciones de la substitución.

Los defensores del proceso ECF señalan que31:

- No existen diferencias mensurables en los ambientes acuáticos con vertidos de fábricas ECF o TCF tratados con un tratamiento secundario biológico.

- Ni las tecnologías ECF ni las TCF formaron niveles mensurables de dioxinas en sus procedimientos de blanqueo respectivos.

- Las pulpas TCF son más débiles, menos blancas y más costosas de producir que las pulpas ECF. Por esto, los productos fabricados (sobre todo papeles de embalaje) son generalmente más fibra intensiva (es decir, requieren más árboles) que los productos similares producidos con pulpas ECF.

Independiente de se trate de recursos renovables, la economía simple favorece a los productos menos fibra-intensivos.

Esta evidencia apoyó fuertemente la conclusión que la tecnología de ECF es más ambientalmente y económicamente compatible que tecnologías TCF.

La eliminación de dioxinas ha contribuido en la recuperación sostenible de ecosistemas acuáticos afectados a través del mundo32. Las alertas de consumo de pescados, río abajo de las fábricas de pulpa y papel están desapareciendo rápidamente. Desde 1990, las autoridades de diferentes estados en USA han emitido alertas de dioxinas en 25 ecosistemas río abajo de las fábricas de pulpa y papel, representando el 83% de estos ecosistemas. En 2003, solamente 10 ecosistemas tienen alarma de dioxinas. La EPA predice que todas las alarmas se levantarán cuando la totalidad de los sistemas de blanqueo se conviertan a ECF.

Según un estudio medioambiental de 2002 sobre tendencias de producción, las pulpas ECF siguen con el 75% en el mercado mundial de pulpas blanqueadas. Reconociendo el buen funcionamiento del blanqueo ECF y su compatibilidad ambiental, los Estados Unidos y la Comunidad Europea basaron las pautas y regulaciones en esta tecnología como componente base de las BAT. Estas regulaciones y pautas aseguran la conformidad con la convención internacional sobre los agentes contaminadores orgánicos persistentes, establecidos en el tratado de Estocolmo.

4 Impacto Ambiental comparativo de los procesos33

4.1 Consumo energético

La energía total requerida para producir una tonelada de pulpa Kraft blanqueada es aproximadamente 20% mayor que requerida para producir una tonelada de BCTMP.

La pulpa CTMP es más blanca que la pulpa Kraft sin blanquear. Consecuentemente, la contribución del blanqueo al consumo de energía total es más baja para estos procesos.

La producción de una tonelada de pulpa BCTMP requiere una cantidad de energía comprada mucho mayor que la tonelada de pulpa de Kraft blanqueada. En este último caso, el consumo de energía comprada es bajo, porque los procesos químicos cubren casi todas sus necesidades energéticas con la combustión de los sólidos del licor negro y de los residuos de madera de la fábrica.

Las nuevas tecnologías de procesos quimimecánicos, tales como APMP y PRC-APMP, poseen menores requisitos energéticos (inferiores a los 1000 kWh/t). La eficiencia de estos procesos mejora por la optimización de los tratamientos de impregnación y refinación.

En cuanto a la fabricación de papel, las máquinas de papel no recubierto consumen más electricidad y menos vapor en comparación con las de hace 10 años. La magnitud de las emisiones corresponde a la energía total consumida para producir cada tipo de papel.

4.2 Emisiones al aire

En la industria de pulpa y papel, las emisiones consideradas nocivas son de: dióxido de azufre (SO2), óxidos de nitrógeno (NOx), dióxido de carbono (CO2), partículas (particulates), compuestos volátiles orgánicos (VOCs), agentes contaminantes peligrosos del aire (HAPs) y compuestos reducidos de azufre (TRS).

4.2.1 Gases y partículas

Cuando se queman combustibles que contienen azufre se genera dióxido de azufre (SO2). La mayor parte del azufre del licor negro que entra a la caldera de recuperación regenera el sulfuro del sodio, reactivo componente del licor de cocción. El resto, se emite como SO2. Una pequeña porción se emite al aire desde la caldera de la recuperación como partículas finas del sulfato de sodio. Estas emisiones de partículas se capturan en precipitadotes electrostáticos y vuelven a las calderas de recuperación. La madera tiene un contenido bajo de azufre, así que no contribuye perceptiblemente a las emisiones de SO2 de la industria.

La contribución principal de NOx se forma por las altas temperaturas de la combustión del nitrógeno del aire.

Las emisiones de NOx afectan el ambiente a escala regional y local. El NOx contribuye a la lluvia ácida y puede reaccionar con los compuestos orgánicos volátiles de la atmósfera para producir ozono. La mayoría de las fábricas controlan al NOx optimizando la temperatura de la combustión de sus calderas.

Las partículas pequeñas que se dispersan en la atmósfera durante la combustión, también generan contaminación. El contenido de ceniza de un combustible determina la generación de partículas en la combustión. Las calderas de recuperación Kraft generan emisiones de partículas de sulfato de sodio y de carbonato de sodio. Los combustibles sólidos, como el carbón y la madera, tienen un contenido de cenizas más alto y se queman en hornos con un dispositivo de control para reducir al mínimo las emisiones de partículas.

Las partículas generan inconvenientes en el medio ambiente local. Las más grandes pueden manchar coches y edificios. Las partículas más pequeñas, de sulfato de sodio y de carbonato de sodio, viajan más lejos. Estas pueden penetrar el pulmón y ser transportadas por la sangre.

El CO2 es un gas que se asocia al cambio climático global, pero que no crea ninguna consecuencia para el medio ambiente local o regional. El dióxido de carbono (CO2) surge de la combustión completa del carbón en materiales orgánicos.

Las emisiones de CO2 asociadas a la producción de electricidad a partir de combustibles fósiles, son la mitad de las generadas por las calderas de biomasa. En el caso de los combustibles fósiles, hay que sumar las consecuencias adicionales para el medio ambiente resultantes de su extracción, refinación y transporte. En cambio, las emisiones del CO2 de la biomasa son balanceadas casi completamente por la captación de CO2 de los árboles jóvenes de crecimiento rápido de las plantaciones. En síntesis, la emisión neta de CO2 es inferior en los combustibles de fuentes renovables que en los no-renovables.

La magnitud de emisiones al aire de las fuentes de energía, depende de la mezcla del combustible usada para producir la electricidad usada en las fábricas BCTMP. Si la electricidad se genera a partir de combustibles fósiles, las emisiones de SO2, de NOx, CO2 y partículas son más altas en el proceso BCTMP que en el Kraft.

Sin embargo, las emisiones son muy bajas si se utiliza energía hidroeléctrica. Las fábricas de pulpa Kraft blanqueada generan la mayoría de su energía a partir de residuos de madera.

La magnitud de las emisiones de CO2 asociadas a la producción de papel depende de la energía total consumida para producir el papel y de la mezcla del combustible.

4.2.2 Agentes contaminantes peligrosos del aire (HAPs, hazardous air pollutants)

Dentro de las sustancias definidas como agentes contaminantes peligrosos del aire debido a su toxicidad (HAP, Hazardous Air Pollutants), los que se encuentran en las fábricas de pulpa en porcentajes mayores al 1% son el acetaldehído, el formaldehído y el cloroformo, los tres emitidos por las fábricas de pulpa Kraft blanqueada.

Estas emisiones se regulan para mantener a las cercanías de la fábrica por debajo de los niveles admitidos. La forma de controlarlas es enviar los venteos a los scrubbers o encaminándolos al horno de cal o a la caldera de potencia, donde estos compuestos se queman como combustible.

La mayoría de las emisiones de HAP en las fábricas Kraft con blanqueo provienen de fuentes de proceso. Los HAPs energéticos son cerca de dos órdenes de magnitud más bajas que los del proceso. Como consecuencia, la antigüedad de la fábrica tiene poco efecto en la magnitud de estas emisiones.

Las emisiones de cloroformo de las fábricas kraft disminuyen cerca de 90% cuando se sustituye totalmente el cloro elemental por el dióxido de cloro en la primera etapa de blanqueo.

Cuando la secuencia de blanqueo es O+100%D hay que controlar las emisiones de HAP, ya que la etapa de deslignificación con oxígeno emite un poco de metanol, etil metil cetona, acetaldehído y formaldehído. En estos casos se dan las emisiones totales más altas del HAP. Esto se debe a la fuente de agua usada en el lavado post-oxígeno.

El metanol es la principal substancia HAP emitida por los procesos Kraft con blanqueo y los procesos mecánicos. Las emisiones al aire del proceso BCTMP son más bajas, dado que la mayoría de las substancias orgánicas de la madera se mantiene en la pulpa.

4.2.3 Compuestos orgánicos volátiles (VOCs, volatile organic compounds)

Los compuestos orgánicos volátiles (VOCs) son una amplia gama de gases orgánicos tales como vapores de solventes y gasolina. Los árboles y otras plantas también producen altas emisiones de VOCs en tiempo cálido.

El control de los VOC en las fábricas de pulpa se realiza encaminando las emisiones de las chimeneas al horno de cal y a otras calderas, donde estos compuestos se queman como combustible. El control de las emisiones de VOC es importante porque estos compuestos reaccionan con los óxidos del nitrógeno (NOx) formando ozono, el componente principal de la niebla química.

4.2.4 Compuestos reducidos de azufre (TRS, total reduced sulfur compounds)

Los TRS (Total Reduced Sulfur) son emitidos por las fábricas Kraft, e incluyen al ácido sulfhídrico, al metil mercaptano, al dimetil sulfuro y al dimetil disulfuro, todos compuestos malolientes. Estos compuestos no se consideran tóxicos, aunque algunos estudios relacionan el olor con problemas respiratorios.

El proceso de pulpado y el sistema de recuperación son las fuentes de TRS de la fábrica Kraft. La emisión de estos compuestos se reduce instalando calderas y sistemas de recuperación de bajo olor, que capturan e incineran estos gases.

4.3 Efluentes líquidos

Los parámetros más importantes para describir la calidad del efluente acuoso son: los sólidos suspendidos totales (TSS), la demanda bioquímica del oxígeno (BOD), la demanda química de oxígeno (COD) y los halógeno orgánicos adsorbibles (AOX).

4.3.1 Sólidos suspendidos totales (TSS, total suspended solids)

Los sólidos suspendidos tales como corteza y fibras de madera, suciedad, arena y otros, pueden causar daño a largo plazo a los habitat bénticos en ecosistemas de agua dulce, de estuario o marinas. Los TSS pueden producir una gama de efectos, como aumentar la turbiedad del agua, cubrir físicamente y sofocar la flora béntica y la fauna inmóvil. Además, los sólidos se depositan en el fondo de los ríos o de los lagos y se descomponen reduciendo los niveles de oxígeno disuelto del agua.

En las fábricas, para reducir los TSS se utilizan los sistemas de recuperación de fibras y el tratamiento primario de efluentes.

4.3.2 Demanda bioquímica de oxígeno (BOD, biochemical oxygen demand)

La BOD mide la tendencia de un efluente a consumir el oxígeno disuelto de las aguas receptoras en un tiempo preestablecido. Los microorganismos metabolizan el material orgánico del efluente consumiendo oxígeno del agua. Altos niveles de BOD en el efluente pueden privar a los peces, crustáceos, hongos y bacterias aeróbicas del oxígeno necesario para sobrevivir.

Los sistemas de tratamiento biológico secundarios pueden quitar más del 95% de la BOD del efluente crudo.

En el caso de la BOD, las consecuencias para el medio ambiente están relativamente bien controladas por la legislación y la supervisión locales. En la mayoría de los casos, los límites se basan en la capacidad asimilativa del agua receptora.

4.3.3 Demanda química de oxígeno (COD, chemical oxygen demand)

Es la cantidad de compuestos oxidables presentes en el agua. La COD de un efluente tratado biológicamente representa la fracción de sustancias orgánicas que los ecosistemas naturales no pueden degradar fácilmente, pero no indica la toxicidad de los efluentes en forma directa.

En el caso de efluentes TMP, hay disponible una secuencia analítica, que separa 5 componentes (carbohidratos, lignina, lignanos, extractivos y ácidos orgánicos de bajo peso molecular), que componen un 75- 90% de la COD.34

El efluente del proceso APMP se compone con las aguas de lavado de chips, tres etapas de pretratamiento e impregnación química (Impressafiner), lavado interetapas y limpieza de la pulpa. 35

Las cargas contaminantes medidas en la descarga son 56kg de BOD5/odt y 155 kg de COD/odt en un efluente combinado de 28 m3/odt. Los extractos de los tres Impressafiner fueron las corrientes más concentradas y tóxicas (12-26 g COD/L).

Los efluentes calientes y concentrados del proceso APMP son favorables a la degradación anaeróbica. La BOD5 y la COD de los efluentes se redujeron en 87-95% y 70-77%, respectivamente, con las producciones teóricas de metano correspondientes. Los compuestos de lignina solubles en ácido disminuyeron en 34-55%, siendo los componentes principales de la COD residual, mientras que la resina y los ácidos grasos (RFA) se redujeron en 80-94%.

Con un proceso de lodos activados, se extrae un 74% de la COD del efluente completo de la fábrica, mientras que la BOD5 y los RFA se reducen completamente y el efluente tratado es no tóxico, según lo medido por el test de Microtox.

4.3.4 Halógenos orgánicos adsorbibles (AOX, adsorbable organic halogens)

Los AOX son un parámetro sumario que proporciona una estimación del material organoclorado (cloro unido al carbono orgánico) en el efluente.

Según la EPA, aunque las concentraciones de AOX se pueden utilizar para determinar la cantidad de compuestos organoclorados, no proporcionan información sobre la toxicidad potencial del efluente, y por lo tanto, no es apropiado evaluar los impactos potenciales al ambiente. Sin embargo, aunque no se ha establecido una relación estadística entre el nivel de AOX y los compuestos organoclorados, el análisis de AOX puede ser un método económico para obtener una medida aproximada.

La madera en sí es fuente de precursores de dioxinas. La madera de compresión contiene concentraciones más altas de precursores que la madera normal. También contiene mayores niveles de lignina tipo cumaryl, que puede ser fuente de precursores tipo DBD y DBF. 36

Las dioxinas y los furanos (solamente 2378-TCDD y 2378-TCDF) se forman en el proceso de blanqueo con cloro. La mayor parte de la formación del 2378-TCDD y del 2378-TCDF se genera en la etapa C vía la reacción del cloro con el precursor del TCDD, el dibenzo-p-dioxin (DBD) y el precursor del TCDF, el dibenzofurano (DBF). Al clorar estos precursores, la reacción dominante es substitución electrofílica aromática. Este tipo de reacción requiere especies de cloro cargadas positivamente y la velocidad de la reacción depende de la concentración del precursor y de la concentración de cloro que esté en la forma electrofílica.

Una de las principales fuentes de precursores de dioxinas en la industria de pulpa y papel son ciertos aceites minerales que forman parte de algunas formulaciones de antiespumantes.

El efluente final generado por el proceso BCTMP tiene mucho menores cargas de BOD, COD y AOX que el efluente final de la fábrica de pulpa Kraft blanqueada.

4.3.5 Toxicidad

Las fuentes más comunes de toxicidad en los efluentes son los ácidos resínicos y grasos extraídos en elpulpado, el amoníaco proveniente de los nutrientes adicionados durante el tratamiento de los efluentes, el bajo oxígeno disuelto, la alta BOD y valores extremos de pH. Pueden resultar de una sobrecarga o de efluentes no tratados.

Parte del fósforo (P) se introduce con la madera. Además, se agrega junto con el nitrógeno (N) como nutrientes en la planta de tratamiento secundario. Ambos elementos deben monitorearse continuamente y mantenerse en un mínimo. Valores típicos en la descarga son 2-3 mg/L para N disuelto y 0,05-0,1 mg/L para P disuelto.

También se descargan con los excesos de lodo.37

La toxicidad del efluente puede medirse con bioensayos (con pequeños peces) o con tests de microtoxicidad (con microorganismos).

4.3.6 Temperatura y pH

La solubilidad del oxígeno en agua decrece con un aumento de la temperatura. Las regulaciones permiten un incremento de 20-30°C, dependiendo de la ubicación. En algunos casos, es necesaria la instalación de enfriadores.

El pH debe ser aproximadamente neutro.

4.3.7 Color y Espuma

El color se produce principalmente por compuestos de lignina, particularmente en el efluente de la primera extracción alcalina del blanqueo kraft. Se mide en unidades de platino (Pt units, Pt-Co units, PCU, Hazen units, APHA units.

En cuanto a la espuma, su aspecto visible es más negativo que su efecto.

4.4 Residuos sólidos

Las fábricas de pulpa y papel generan cinco tipos de basura sólida: basura de la playa madera, lodos de las aguas residuales; cenizas de las calderas de recuperación y de potencia; residuos sólidos del sistema de recuperación y deshechos generales de la fábrica.

Actualmente, los lodos de los sistemas de tratamiento de aguas residuales primario y secundario son la porción más grande de basura sólida.

Algunos de estos residuos proporcionan energía para el funcionamiento de la fábrica, y el resto se debe disponer de manera ecológica y económica. Las fábricas disponen actualmente la mayoría de la basura sólida en rellenos sanitarios, e incineran cerca del 20% de los lodos.

No hay diferencia estadística en la magnitud de los residuos sólidos totales generados durante la producción de pulpa Kraft blanqueada y de BCTMP.

El contenido de metales pesados en los lodos de las aguas residuales de las fábricas BCTMP se encuentra en el límite inferior del correspondiente a los de las Kraft con blanqueo. El contenido de metales pesados de ambos lodos es más bajo que el del lodo de aguas residuales municipal.

4.5 Cerramiento de circuitos de agua

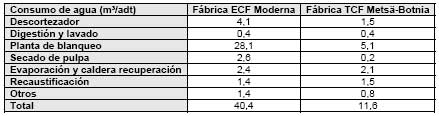

Los procesos de pulpado Kraft con blanqueo requieren más agua que el proceso BCTMP. Esto se repite en los consumos de agua de fábricas con circuitos cerrados:

- Kraft con blanqueo ECF: 10-30 m³/ton.

- BCTMP: 2.5 m³/ton.

- Fábrica de papel: 4-15 m³/ton

Lo más actualizado en fábricas con circuitos cerrados de agua es la de Metsä-Botnia en Rauma, Finlandia.

Produce 500000 t/año de pulpa kraft con blanqueo TCF. Los datos se comparan con los de una fábrica moderna ECF38.

|

La fábrica fue diseñada para un cerramiento gradual. Para el comienzo del segundo año de operación, el efluente «total» de Rauma estaba por debajo de 10 m³/adt. La planta del blanqueo era parcialmente cerrada desde la puesta en marcha, enviando a los filtrados alcalinos de los lavados de las etapas P, en contra corriente, a la deslignificación con oxígeno y al lavado de la pulpa marrón.

Sin embargo, el cerramiento de circuitos de agua presenta desventajas tales como el aumento de la basura aniónica, corrosión, incrustaciones en el circuito de recuperación, pérdida de blancura de las pulpas, etc.

4.6 Fábricas efluente-cero (TEF, totally effluent free)

Si bien esta opción sería teóricamente la mejor, el costo de llegar a esos extremos en las fábricas existentes es demasiado elevado. Un cierre gradual se justifica por ahorros en fibra, productos químicos, energía, agua y equipos. Es importante reconocer que el uso del agua debe reducirse perceptiblemente antes de que la opción de cierre total sea viable.

Fábricas BCTMP-APMP39,40,41

Hay 2 fábricas BCTMP en Canadá que funcionan actualmente sin ninguna descarga de efluentes acuosos.

Millar Western es la primera fábrica que funcionó con efluente cero en 1992. Produce 280000 t/año de BCTMP (APMP). Junta todo el efluente y lo clarifica en una corriente. Luego lo evapora de 2% a 35% de sólidos usando 3 evaporadores, y posteriormente lo evapora hasta el 68% en 2 concentradores de película descendente, para quemarlo en una caldera de recuperación modular que produce 30 t/h de vapor de 4,4 MPa (640 PSI) y 400°C.

El fundido, que es 85-90% Na2CO3, se transforma en lingotes. Algo se disuelve para sustituir un poco de álcali de proceso y el resto, con las cenizas del precipitador electrostático, se transforma en relleno sanitario. El material orgánico fibroso (incluyendo el lodo del clarificador) se quema en un incinerador. Las corrientes del evaporador y condensadores son purificadas con diferentes tecnologías y transformadas en agua limpia.

Fábricas Kraft. En caso de ser necesario, las secuencias TCF son las candidatas más seguras para cumplir con la exigencia del TEF. En las secuencias TCF es posible enviar los efluentes de blanqueo a recuperación, porque no tienen cloruros. Con esto se elimina la principal carga contaminante de la fábrica de pulpa química.42

Las secuencias de ECF también cumplen con los estándares ambientales y son menos costosas. En este caso, las tecnologías para trabajar con efluente cero existen, pero son más complejas y costosas.

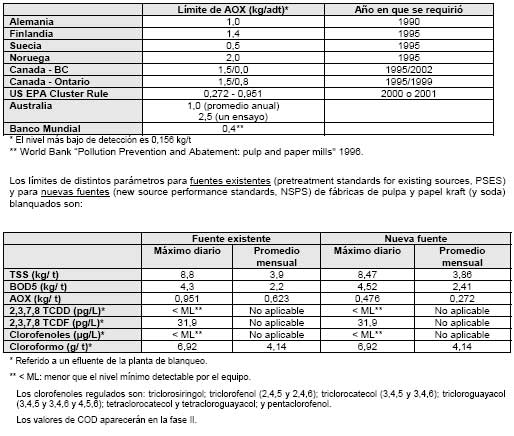

5 Regulación internacional sobre descargas de efluentes en la industria de pulpa y papel 43

La tabla siguiente presenta la evolución de las exigencias sobre descarga de AOX en diferentes países:

|

REFERENCIAS

- 1 Area, M.C. Introducción a la industria de pulpa y papel. Texto didáctico (45 páginas). Disponible en el Aula Virtual de la FCEQYN, UNaM. 2000. http://aulavirtual-exactas.dyndns.org/IPP1/

- 2 Scott, W.E., Abbott, J.C., Trosset, S.T., Properties of Paper: An Introduction, 2º Ed., TAPPI PRESS, (1995).

- 3 Dence, C. W. and Reeve, D. W. Eds., Pulp Bleaching -Principles and Practice-, TAPPI PRESS, Atlanta, U.S.A. (1996).

- 4 Area, M.C. Pulpados y pastas de alto rendimiento. Unidad 4. Texto didáctico para el dictado semipresencial del curso de postgrado homónimo. Disponible en el Aula Virtual de la FCEQYN, UNaM. 2001-2002 http://aulavirtual-exactas.dyndns.org/MMCYP

- 5 Sharman, P. “BCTMP growth, demand to continue worldwide during future decades”, PPI Special report, pp. S2-S32 (1989).

- 6 Papeles Venezolanos C.A. http://www.paveca.com.ve/quienes%20somos.html Consulta: septiembre 2005

- 7 Eric Cannell and Richard Cockram, The Future of BCTMP, Pulp&Paper International, May 2000. http://pponline.com/db_area/archive/ppi_mag/2000/0005/ppi5.htm. Consulta: septiembre 2005.

- 8 Renay de Witt “Richards Bay may be the site for new mill” Creamer Media’s Publisher of Engineering News, Mining Weekly and Polity. http://www.engineeringnews.co.za/eng/features/paper/?show=47462#. Consulta: septiembre 2005

- 9 Sodra Discontinues Interest in South African Joint Venture, PaperAge, Sept. 9, 2005 (Press Release) http://www.paperage.com/2005news/09_09_2005sodra.html Consulta: octubre de 2005.

- 10 Area, M.C. Pulpados y pastas de alto rendimiento. Unidad 4. Texto didáctico para el dictado semipresencial del curso de postgrado homónimo. Disponible en el Aula Virtual de la FCEQYN, UNaM. 2001-2002 http://aulavirtual-exactas.dyndns.org/MMCYP/

- 11 Area, M.C., Kruzolek, C., “Aplicación de variantes del proceso de pulpado al peróxido alcalino de Eucalyptus grandis de 6 y 15 años”, Congreso Iberoamericano de Investigación en Celulosa y Papel 2000, Puerto Iguazú, Argentina, 18 al 21 de Octubre 2000. (CD)

- 12 Xu, E. C., “P-RC Alkaline Peroxide Mechanical Pulping of Hardwoods. Parte 3 – South American Eucalyptus” Appita Journal Vol 55 Nº2, pp. 130-134, 2002.

- 13 Xu, E.C. “Some of the latest investigations in P-RC APMP pulping of hardwood. Part 1: LCR at secondary refining”, 88th PAPTAC Annual Meeting, pp. C1, Preprint, Montreal, Canada, 28 Jan – 1 Feb 2002.

- 14 Leitner, W., “Latest developments within the Andritz Group” Extarcts from Andritz AG Press Conference held during PULPAPER 2004, Helsinki, Finland (June 1-3, 2004).

- 15 Staff, “Tiger Forest and Paper Group, A world’s first at Yueyang” extraído de Fiberspectrum, http://fiberspectrum.andritz.com/articles.php?action=Show&id=46, (consulta: 21/09/05).

- 16 Rodden, G. “Reaching for the top. Following the startup of PM 8, Yueyang Forest & Paper still has massive development plans” CHINESE FOCUS, Pulp & Paper International, April 2004.

http://www.paperloop.com/db_area/archive/ppi_mag/2004/04/03.html (consulta: 21/09/05). - 17 Rodden, G. “Staying one step ahead. China Bamboo Industry is seeking to dominate the Chinese newsprint market” CHINESE FOCUS, Pulp & Paper International, April 2004.

http://www.paperloop.com/db_area/archive/ppi_mag/2004/04/02.html (consulta: 21/09/05). - 18 Staff, «Gharb sets out project timeline” PPI this week, Vol. 16 No. 43, November 19-23 2001

- 19 Oinonen, H., Ryan, R. “News reaches far flung corner of China. China’s remote Qiqihar mill has become a world class newsprint producer following the startup of its new OptiConcept PM” Pulp & Paper International Magazine, November, 2001. http://www.paperloop.com/db_area/archive/ppi_mag/2001/0111/ppi3.htm (consulta: 21/09/05).

- 20 Staff “Shandong Quanlin orders APMP line, delays PM” Pulp & Paper Asia Magazine

http://www.paperloop.com/db_area/archive/ppa_mag/2001/0112/ppa_news.htm, 2001. - 21 Staff “Shandong Quanlin orders APMP line, delays PM” Pulp & Paper Asia Magazine

http://www.paperloop.com/db_area/archive/ppa_mag/2001/0112/ppa_news.htm, 2001. - 22 Staff “IRAN. Iranians push up pulp”, Pulp & Paper International Magazine, World News. March 01, 2001.

http://www.paperloop.com/db_area/archive/ppi_mag/2001/0103/world.htm (consulta: 21/09/05). - 23 Staff “Chinese push up pulp” Pulp & Paper International Magazine, Worldwide News September 1998.

http://www.paperloop.com/db_area/archive/ppi_mag/1998/9809/world.htm (consulta: 21/09/05). - 24 Mitchell, A. “Mechanical Pulp Survey” Pulp & Paper International, June 1, 1994

http://www.paperloop.com/db_area/archive/ppi_mag/1994/9406/94060107.htm (consulta: 21/09/05). - 25 Petri Vasara, Hannu Jäppinen and Pia Lobbas, A Strategic Concept for Best Available Techniques in the Forest Industry, Helsinki, 2001.

- 26 The Sevilla Process – A driver for environmental performance in industry. Stuttgart, 6-7 April 2000.

- 27 Production of Pulp and Paper (related HELCOM Recommendations 16/4, 17/8, 17/9)* – proposal by Germany. Helsinki Commission Helcom Land 9/2004, Agenda Item 5 Actions to limit emissions and discharges from land-based sources, Document code: 5/1 Date: 06.05.2004 Submitted by: Germany, Land-based Pollution Group, Ninth Meeting, Tallinn, Estonia, 24-26.5.2004.

- 28 Convenio de Estocolmo sobre Contaminantes Orgánicos Persistentes

http://www.pops.int/documents/convtext/convtext_sp.pdf. Consulta: septiembre 2005. - 29 Advance Draft, Guidelines on best available techniques and provisional guidance on best environmental practices relevant to Article 5 and Annex C of the Stockholm Convention on Persistent Organic Pollutants, December 2004.

- 30 European Commission, “Integrated Pollution Prevention and Control (IPPC) Reference Document on Best Available Techniques in the Pulp and Paper Industry”, December 2001.

http://www.pops.int/documents/meetings/bat%5Fbep/2nd%5Fsession/inf3/batbeppage/Pdf/CEEBrefP&P.pdf Consulta: septiembre 2005. - 31 Dierdorf, T. “International Paper Follows Science in ECF, TCF Choice”, Pulp and paper, Volume 71, Issue 10, October 1997.

- 32 Alliance for Environmental Technology (AET), “ECF: The Sustainable Technology” http://www.aet.org/epp/ecf_brochure.pdf. Consulta: septiembre 2005.

- 33 Paper task force.(Duke University, Environmental Defense Fund Johnson & Johnson, McDonald’s, The Prudential Insurance Company of America, Time Inc. “White paper no. 12: Comparison of kraft, sulfite, and BCTMP manufacturing technologies for paper”, December 19, 1995.

- 34 Lenes, M. et al. Principles of the quantification of dissolved organic material in TMP process waters using a 5-component system. TAPPI Journal, pg. 64 April 2001.

- 35 Schnell A., Sabourin M.J., Skog S., Garvie M. “Chemical characterization and biotreatability of effluents from an integrated alkalineperoxide mechanical pulping/machine finish coated (APMP/MFC) paper mill” Water Science and Technology Vol 35 No 2-3 pp 7–14,1997

- 36 Section V.C. Guidance by source category: Annex C, Part II Source Categories. Production of pulp using elemental chlorine or chemicals generating elemental chlorine for bleaching. Draft 15/04/04

- 37 Hynninen, P. y Viljakainin, E. Dosificación nutriente en el tratamiento biológico de aguas residuales. Diario de TAPPI, mayo de 1995, página 105.

- 38 Reilama, I. and Merikallio, T. A modern pulpmill with a minimum environmental impact. Preprints of CPPA Technical Section Annual Meeting, Montreal, p. A349, Jan 1998

- 39 Hardman, D. and Manolescu, D.R. Mill closure: the continuing challenge. Preprints of CPPA Technical Section Annual Meeting, Montreal, pg. A403, Jan 1998.

- 40 Young, J. Meadow Lake enters third year of zero-effluent pulp production. Pulp & Paper, March 1994, pg. 56.

- 41 Meadows, D.G. Meadow Lake marks fourth year of zero liquid effluent pulping. TAPPI Journal, pg. 63, Jan 1996.

- 42 Towards Zero-Effluent Pulp and Paper Production: The Pivotal Role of Totally Chlorine Free Bleaching, Paul A. Johnston, Ruth L. Stringer, David Santillo, Angela D. Stephenson, Irina. Ph. Labounskaia, Hannah M.A. McCartney, November 1996. http://archive.greenpeace.org/toxics/reports/tcf/tcf.html. Consulta: 26 agosto 2005.

- 43 Paper help online, 14.2.1 Environment Management Standards.

https://www.paperloop.com/pp_mag/paperhelp/homepage.fhtml. Consulta: agosto 2005

6 BIBLIOGRAFÍA

- Advance Draft, Guidelines on best available techniques and provisional guidance on best environmental practices relevant to Article 5 and Annex C of the Stockholm Convention on Persistent Organic Pollutants, December 2004.

- ALLIANCE FOR ENVIRONMENTAL TECHNOLOGY (AET), “ECF: The Sustainable Technology” http://www.aet.org/epp/ecf_brochure.pdf. Consulta: septiembre 2005.

- AREA, M.C. Introducción a la industria de pulpa y papel. Texto didáctico (45 páginas). Disponible en el Aula Virtual de la FCEQYN, UNaM. 2000. http://aulavirtual-exactas.dyndns.org/IPP1/

- AREA, M.C. Pulpados y pastas de alto rendimiento. Unidad 4. Texto didáctico para el dictado semipresencial del curso de postgrado homónimo. Disponible en el Aula Virtual de la FCEQYN, UNaM. 2001-2002. http://aulavirtualexactas. dyndns.org/MMCYP/

- AREA, M.C., KRUZOLEK, C., “Aplicación de variantes del proceso de pulpado al peróxido alcalino de Eucalyptus grandis de 6 y 15 años”, Congreso Iberoamericano de Investigación en Celulosa y Papel 2000, Puerto Iguazú, Argentina, 18 al 21 de Octubre 2000. (CD)

- Convenio de Estocolmo sobre Contaminantes Orgánicos Persistentes

http://www.pops.int/documents/convtext/convtext_sp.pdf. Consulta: septiembre 2005. - DENCE, C. W. AND REEVE, D. W. Eds., Pulp Bleaching -Principles and Practice-, TAPPI PRESS, Atlanta, U.S.A. (1996).

- DIERDORF, T. “International Paper Follows Science in ECF, TCF Choice”, Pulp and paper, Volume 71, Issue 10, October 1997.

- CANNELL, E. AND RICHARD COCKRAM, The Future of BCTMP, Pulp&Paper International, May 2000.

http://pponline.com/db_area/archive/ppi_mag/2000/0005/ppi5.htm. Consulta: septiembre 2005. - EUROPEAN COMMISSION, “Integrated Pollution Prevention and Control (IPPC) Reference Document on Best Available Techniques in the Pulp and Paper Industry”, December 2001.

http://www.pops.int/documents/meetings/bat%5Fbep/2nd%5Fsession/inf3/batbeppage/Pdf/CEEBrefP&P.pdf Consulta:

septiembre 2005. - HARDMAN, D. AND MANOLESCU, D.R. Mill closure: the continuing challenge. Preprints of CPPA Technical Section Annual Meeting, Montreal, pg. A403, Jan 1998.

- HYNNINEN, P. Y VILJAKAININ, E. Dosificación nutriente en el tratamiento biológico de aguas residuales. Diario de TAPPI,

mayo de 1995, página 105. - LEITNER, W., “Latest developments within the Andritz Group” Extarcts from Andritz AG Press Conference held during PULPAPER 2004, Helsinki, Finland (June 1-3, 2004).

- LENES, M. ET AL. Principles of the quantification of dissolved organic material in TMP process waters using a 5- component system. TAPPI Journal, pg. 64 April 2001.

- MEADOWS, D.G. MEADOW Lake marks fourth year of zero liquid effluent pulping. TAPPI Journal, pg. 63, Jan 1996.

- MITCHELL, A. “Mechanical Pulp Survey” Pulp & Paper International, June 1, 1994

http://www.paperloop.com/db_area/archive/ppi_mag/1994/9406/94060107.htm (consulta: 21/09/05). - OINONEN, H., RYAN, R. “News reaches far flung corner of China. China’s remote Qiqihar mill has become a world class newsprint producer following the startup of its new OptiConcept PM” Pulp & Paper International Magazine, November,

2001. http://www.paperloop.com/db_area/archive/ppi_mag/2001/0111/ppi3.htm (consulta: 21/09/05). - PAPELES VENEZOLANOS C.A. http://www.paveca.com.ve/quienes%20somos.html Consulta: septiembre 2005

- PAPER HELP ONLINE, 14.2.1 Environment Management Standards.

https://www.paperloop.com/pp_mag/paperhelp/homepage.fhtml. Consulta: agosto 2005. - PAPER TASK FORCE.(Duke University, Environmental Defense Fund Johnson & Johnson, McDonald’s, The Prudential Insurance Company of America, Time Inc. “White paper no. 12: Comparison of kraft, sulfite, and BCTMP manufacturing technologies for paper”, December 19, 1995.

- PETRI VASARA, HANNU JÄPPINEN AND PIA LOBBAS, A Strategic Concept for Best Available Techniques in the Forest Industry, Helsinki, 2001.

- Production of Pulp and Paper (related HELCOM Recommendations 16/4, 17/8, 17/9)* – proposal by Germany. Helsinki Commission Helcom Land 9/2004, Agenda Item 5 Actions to limit emissions and discharges from land-based sources, Document code: 5/1 Date: 06.05.2004 Submitted by: Germany, Land-based Pollution Group, Ninth Meeting, Tallinn, Estonia, 24-26.5.2004.

- REILAMA, I. AND MERIKALLIO, T. A modern pulpmill with a minimum environmental impact. Preprints of CPPA Technical Section Annual Meeting, Montreal, p. A349, Jan 1998.

- RENAY DE WITT “RICHARDS Bay may be the site for new mill” Creamer Media’s Publisher of Engineering News, Mining Weekly and Polity. http://www.engineeringnews.co.za/eng/features/paper/?show=47462#. Consulta: septiembre 2005.

- RODDEN, G. “Reaching for the top. Following the startup of PM 8, Yueyang Forest & Paper still has massive development plans” CHINESE FOCUS, Pulp & Paper International, April 2004.

http://www.paperloop.com/db_area/archive/ppi_mag/2004/04/03.html (consulta: 21/09/05). - RODDEN, G. “Staying one step ahead. China Bamboo Industry is seeking to dominate the Chinese newsprint market” CHINESE FOCUS, Pulp & Paper International, April 2004.

http://www.paperloop.com/db_area/archive/ppi_mag/2004/04/02.html (consulta: 21/09/05). - SCHNELL A., SABOURIN M.J., SKOG S., GARVIE M. “Chemical characterization and biotreatability of effluents from an integrated alkaline-peroxide mechanical pulping/machine finish coated (APMP/MFC) paper mill” Water Science and Technology Vol 35 No 2-3 pp 7–14,1997

- SCOTT, W.E., ABBOTT, J.C., TROSSET, S.T., Properties of Paper: An Introduction, 2º Ed., TAPPI PRESS, (1995).

- SECTION V.C. Guidance by source category: Annex C, Part II Source Categories. Production of pulp using elemental chlorine or chemicals generating elemental chlorine for bleaching. Draft 15/04/04