Reducción del impacto ambiental generado por efluentes de la industria de curtiembre

INTRODUCCIÓN

La preservación de pieles animales mediante un proceso de curtido representa una actividad artesanal tradicional, que llevada a dimensiones industriales genera importantes problemas de contaminación ambiental, principalmente debido al uso de agentes químicos tóxicos como el cromo y sulfuro, como también a la alta carga de materia orgánica, sólidos suspendidos y grasas contenida en los residuos líquidos que abandonan las distintas etapas del proceso. Una gestión ambiental adecuada de los procesos involucrados en la transformación de la materia prima, es una herramienta clave para la prevención de la contaminación de este tipo de industrias, que incluye la implementación de medidas orientadas a modificar el proceso de producción, proponiendo estrategias de reducción de uso de agua, segregación y/o reutilización de corrientes, recuperación de reactivos y otras medidas que permitan reducir el impacto ambiental generado por los RILes de la industria de curtiembre. Para ello resulta indispensable caracterizar en forma detallada cada etapa del proceso, el balance de materia correspondiente, y los efluentes generados en cada etapa, lo que corresponde a un estudio de Ingeniería Conceptual del proceso, etapa que se aborda en este trabajo. La realización de estos estudios se inserta en el marco de un proyecto internacional financiado por el Programa INCO-DC de la Unión Europea, en el que participan investigadores de la Montanuniversität Leoben / Austria, Universidad Técnica de Berlin / Alemania, Universidad de Santiago de Compostela / España, Escuela Politécnica Nacional de Quito / Ecuador, Universidad de Concepción / Chile y los autores de este trabajo.

MATERIALES Y MÉTODOS

Se efectuó un estudio detallado del proceso de curtido de pieles de vacuno en una planta industrial de tamaño mediano, localizada en el sur de Chile, efectuando un seguimiento preciso de las condiciones de operación (tiempo, temperatura, pH, aditivos) de cada etapa de proceso de un lote de pieles, obteniendo información relevante para el establecimiento del balance de materiales. Se efectuó una caracterización completa de las corrientes de descarga de cada etapa, determinando los parámetros físicos y químicos relevantes, empleando para ello técnicas analíticas standard [1].

RESULTADOS Y DISCUSIÓN

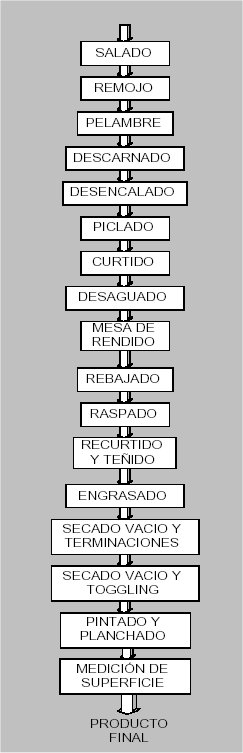

Descripción del proceso de producción de cueros curtidos El proceso de fabricación de cueros consta de una secuencia de etapas que se describen a continuación, y que se resumen en el diagrama de flujo presentado en la figura Nº 1.

Remojo y ablandado: Es preciso lavar las pieles antes de remojarlas, proceso que toma aproximadamente 12 horas. Luego las pieles se remojan durante varias horas con agua pura para separar la sangre y parte de la sal, lo cual se efectúa en cubas especiales de ablandado, mediante renovación permanente del agua. El remojo se realiza con agua a 25ºC, adicionando aditivos emulsificantes y ceniza de soda, a pH 6,6.

Depilado o Pelambre: El aflojado del pelo se basa en una destrucción de la capa mucosa, con lo cual se deshace la conexión entre la epidermis y la hipodermis, de modo que después puede separase fácilmente en forma mecánica la epidermis juntamente con los pelos. Ésto básicamente se consigue de dos modos: encalado o apelambrado. El encalado, además de aflojar el pelo, debe producir una hinchazón y, más que nada, un aflojamiento del tejido de la piel, además de una saponificación parcial de la grasa de la piel. Cuanto más intensa y más larga es la acción del encalado, tanto más se afloja el tejido de la piel y tanto más blando, suave y extensible resulta el cuero. Este proceso dura aproximadamente 3 horas, agregándose aditivos emulsificantes, precal, cal y sulfuro de sodio. La temperatura varía entre 25 a 28ºC y el pH es 12. Cuando es necesario acelerar el aflojamiento del pelo, o cuando deben protegerse los pelos o la lana, que se deterioran bajo la acción de la cal, se emplea el procedimiento del «apelambrado». Se procede entonces de modo tal que la cal se aplica en estado pastoso sobre la piel, permaneciendo en este estado durante algunas horas.

Descarnado: Después del depilado se coloca la piel sobre un caballete con el lado de la carne hacia arriba, y con un cuchillo de descarnar se separa el tejido celular de la hipodermis, incluyendo las porciones a él adheridas de carne y de grasas. Este trabajo se realiza, también, con máquinas provistas de rodillos y cuchillos que hacen más rápido y homogéneo el proceso.

Desencalado y Piclado: Después del descarnado, y hasta el principio del curtido, las pieles se designan con el nombre de «pieles en verde». En esta etapa es necesario eliminar la cal residual que permanece en la piel, por lo que se le somete a un lavado durante un tiempo de 90 minutos, con adición de sulfato de amonio, bisulfito de sodio y otros aditivos. El posterior «piclado» tiene como objetivo preparar las pieles para que tengan las condiciones necesarias para comenzar el curtido. El pH del caldo es reducido a 3,7 adicionando ácido sulfúrico, formiato de sodio y cloruro de sodio. El proceso dura casi 3 horas.

Curtido: El agente curtiente aun más usado es el cromo. El curtido se inicia en un caldo débil de cromo, generalmente ya usado, y se termina reforzándolo por grados y aumentando la basicidad hacia el final. Para ello las pieles en verde se procesan en grandes tambores rotatorios denominados «fulones». Normalmente se emplea un procedimiento de dos baños: El primer baño consta de una solución de bicromato potásico, acidulada generalmente con ácido clorhídrico, a veces con ácido sulfúrico y otros aditivos, durante un tiempo de 7 a 11 horas, con un pH de 3,7 y a una temperatura de 28ºC. En el segundo baño (recurtido) se emplea sal de cromo y otros aditivos, entre ellos curtientes vegetales como el extracto de quebracho. Entre ambos baños se realiza un reposo en caballete por varias horas, como también un desaguado, clasificación y rasado de las pieles. El recurtido también se puede combinar con un teñido de las pieles. Posteriormente, las pieles son sometidas a diversos procesos de terminación, que se señalan en el diagrama de flujo de la Figura Nº 1.

Figura Nº 1: Diagrama de flujo del proceso de curtido de pieles.

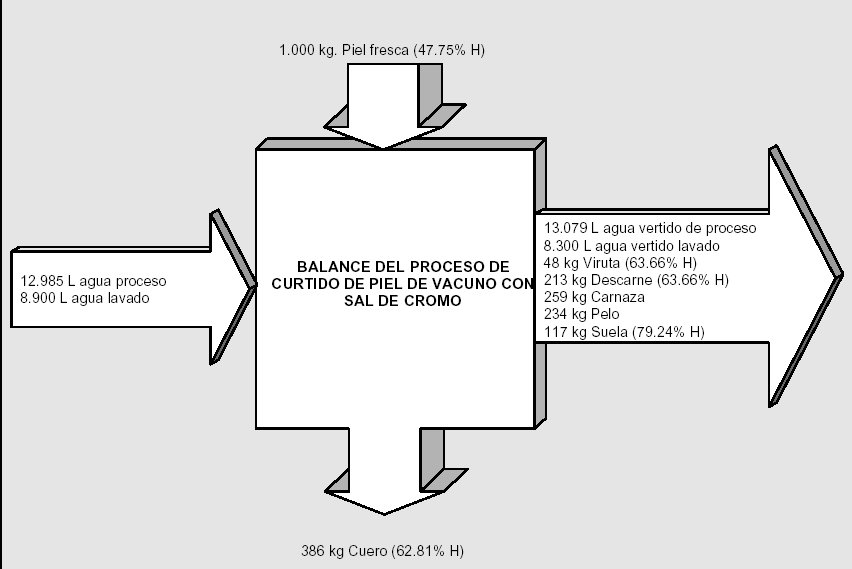

Los datos presentados a continuación corresponden a la realidad de la empresa analizada durante el mes de marzo de 2000. La base de cálculo utilizada fue de 1.000 kg de piel fresca de vacuno que entra al proceso, con 49 piezas de piel, que pesan en promedio 20,5 kg cada una. La planta procesa mensualmente entre 16.000 y 20.000 kg de piel fresca.

Para el curtido de 1.000 kg de piel fresca de vacuno se utilizaron casi 13 m3 de agua de proceso, y adicionalmente 9 m3 de agua de lavado de proceso. Se obtuvo 386 kg de piel curtida y otros subproductos como descarne y suela (ver figura Nº 2). El consumo total de agua por tonelada de piel fresca por lo tanto fue de 22 m3.

Figura Nº 2: Balance global de materia del proceso de producción de cuero de piel de vacuno.

Caracterización de los vertidos

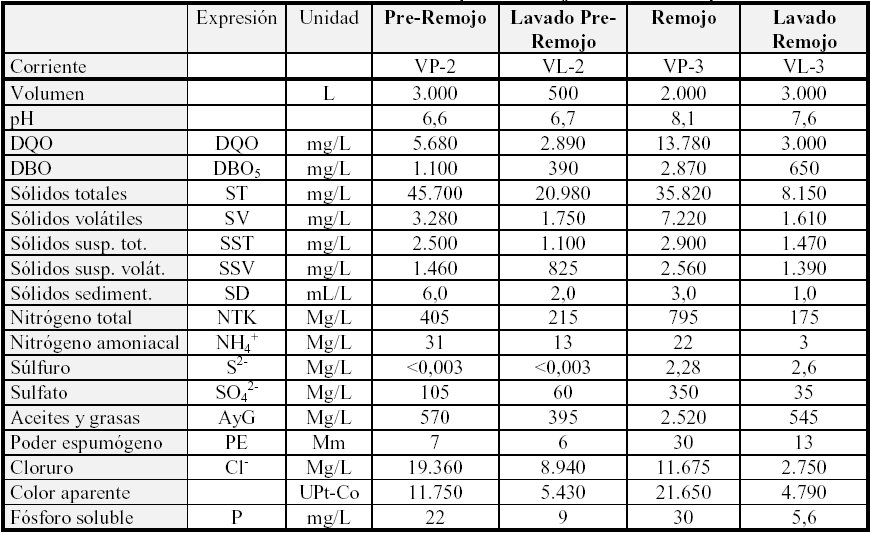

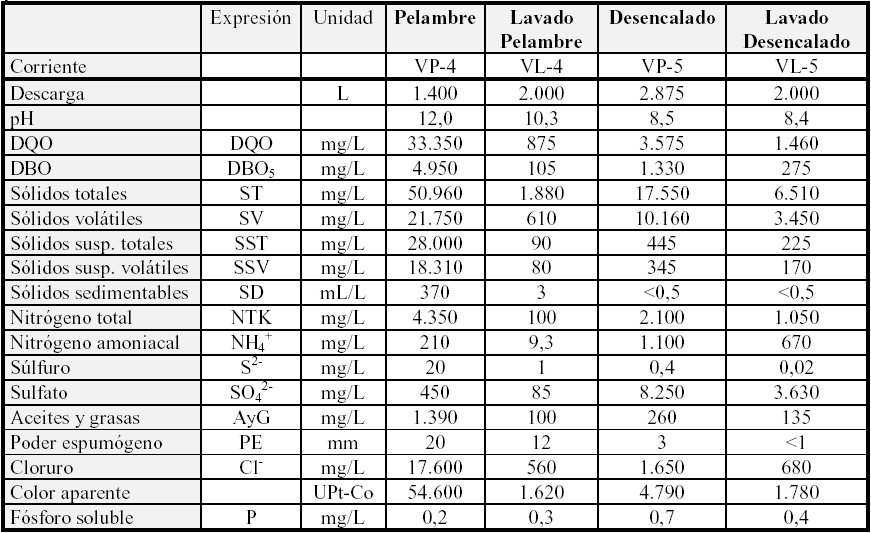

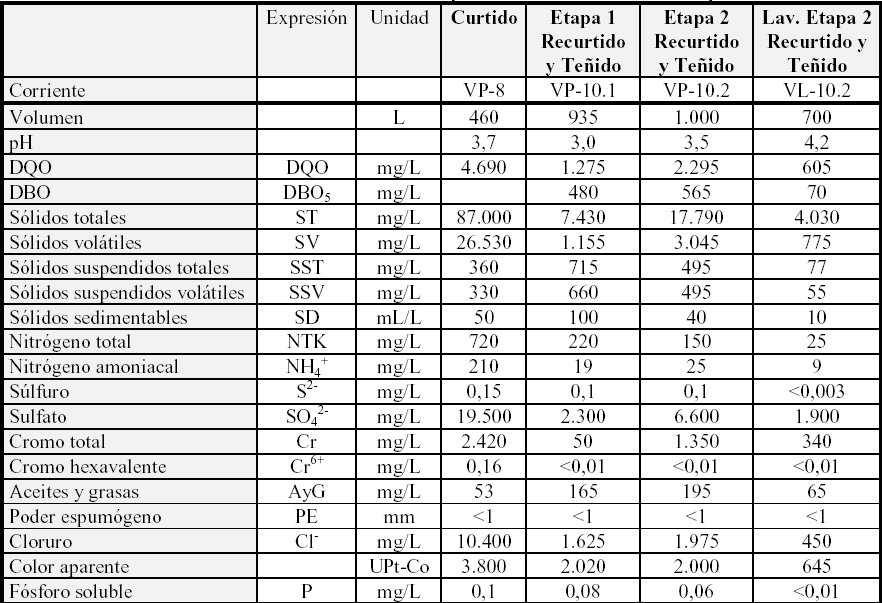

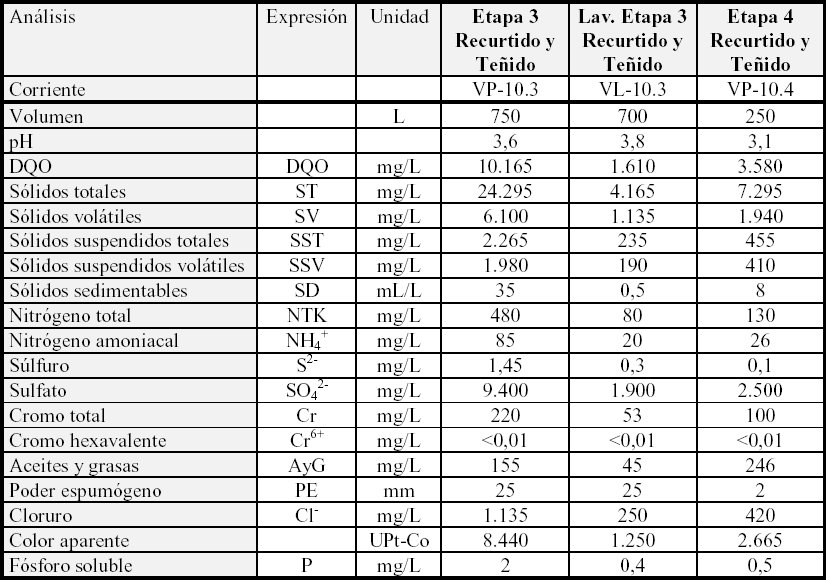

En la caracterización de las corrientes se tomaron muestras puntuales en cada descarga de vertidos de un batch de curtido de piel de vacuno, por lo tanto las composiciones indicadas en las tablas siguientes deben ser consideradas como valores referenciales. Cada corriente lleva una identificación, en base al sistema siguiente: VP: Vertido de proceso VL: Vertido de lavado de proceso

El proceso actual emplea como materia prima pieles frescas saladas, lo que incrementa considerablemente el contenido de sales inorgánicas en los RILes, principalmente de la etapa de remojo, pelambre y curtido, donde alcanza un contenido de sólidos totales de hasta 90 g/L. La Demanda Química de Oxígeno de las corrientes de mayor carga orgánica corresponde a 14000 mg DQO/L en la etapa de remojo, 33000 mg/L en la etapa de pelambre y 10000 mg/L en la primera etapa de recurtido, mientras que las DBO5 correspondientes están por debajo de los 5000 mg/L. En relación a los agentes químicos empleados en el proceso, la corriente generada en la etapa de pelambre contiene hasta 20 mg/L de sulfuros y la corriente de curtido mostró un contenido residual de cromo total de sobre 2000 mg/L. A través de la caracterización de los efluentes se comprobó que los procesos claves en la generación de contaminación son el remojo, pelambre, curtido y recurtido. En función de los resultados obtenidos, se implementará medidas orientadas a segregar las corrientes de mayor relevancia ambiental y recuperar los sulfuros y el cromo, para su reutilización en el mismo proceso.

Tabla Nº 1: Caracterización de los vertidos de las etapas de remojo del curtido de pieles de vacuno.

Tabla Nº 2: Caracterización de los vertidos de las etapas de pelambre y desencalado del curtido de pieles de vacuno.

Tabla Nº 3: Caracterización de los vertidos de la etapa de curtido en el curtido de pieles de vacuno.

Tabla Nº 4: Caracterización de los vertidos de la etapa de curtido en el curtido de pieles de vacuno.

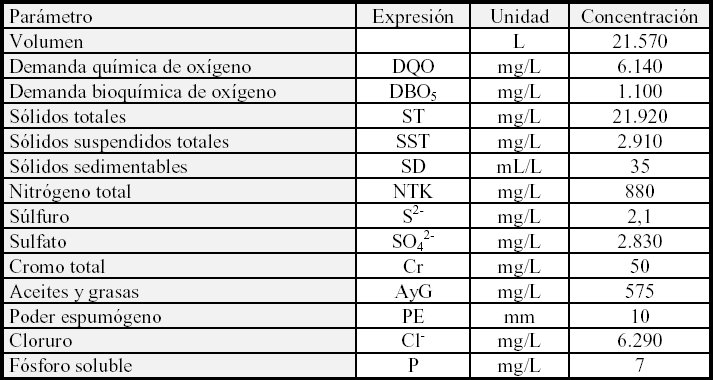

Los resultados presentados en las tablas anteriores corresponden a la concentración puntual de cada corriente, pero el efluente resultante que abandona la planta corresponde a la suma de todas las corrientes, lo que significa que la corriente resultante tendría una concentración promedio que corresponde al aporte de cada corriente en particular, suponiendo que la descarga ocurriese en un solo batch. La tabla Nº 5 muestra las concentraciones promedio de la suma de todas las corrientes, calculadas en base a un balance de materia. Cabe destacar que la concentración promedio de cromo corresponde a 50 mg/L y la DBO5 corresponde a 1.100 mg/L, valores que superan largamente los límites establecidos en las normas legales correspondientes; en cambio la concentración de sulfuros no sobrepasa dichos límites.

Tabla 5: Concentraciones promedio de la mezcla de los vertidos (calculado).

CONCLUSIONES

Los vertidos generados en el proceso de curtiembre que producen un mayor impacto ambiental provienen principalmente de las etapas de remojo, pelambre, curtido y recurtido. Todas las corrientes contienen una alta carga orgánica y de sales, y además las corrientes de pelambre se caracterizan por contener sulfuros y las corrientes de curtido y recurtido contienen importantes concentraciones de cromo. En total se requiere del orden de 22 m3 de agua por tonelada de pieles frescas, generándose 13 m3 de vertidos de proceso con una alta carga orgánica e inorgánica, y 8,5 m3 de agua de lavado de proceso con una carga contaminante menor que la anterior, pero considerable. Las corrientes con mayor carga orgánica corresponden a la de remojo y pelambre, con 13.780 y 33.350 mgDQO/L respectivamente. Sólo una reducida fracción de la materia orgánica es biodegradable, ya que la relación DQO/DBO es superior a 5,5. Sin embargo es necesario chequear hasta qué punto la DQO se encuentra aumentada debido a la presencia de altas concentraciones de sales, y la DBO se encuentra disminuida debido a la presencia de compuestos tóxicos que pueden interferir con su determinación analítica. Debido a que el proceso funciona en forma discontinua (batch), es necesario contemplar la instalación de un ecualizador de volumen variable, que tiene como finalidad entregar un flujo constante de vertidos, a la vez de homogeneizarlos, que permita una alimentación constante a la planta de tratamientos. Dentro del conjunto de corrientes existen algunas con pH bajo, que podrían ser neutralizadas mezclándolas con las corrientes de pH alto, función que también puede ser cumplida por el ecualizador. El cálculo de una corriente global ficticia de descarga permite concluir que los siguientes parámetros superarían la normativa legal correspondiente: aceites y grasas, cromo total, DBO5, nitrógeno amoniacal, poder espumógeno, sólidos sedimentables, sólidos suspendidos totales y sulfatos.

AGRADECIMIENTOS

Estos estudios fueron financiados por los Proyectos INCO-DC IC18-CT98-0286 “Reduction of environmental impacts of leather tanneries” de la Unión Europea, EX 99/109 de la DIDUFRO y por la empresa Curtiembre y Calzados Bustos Ltda.

RESUMEN

El proceso de curtido genera importantes problemas de contaminación ambiental, principalmente debido al uso de agentes químicos tóxicos como el cromo y sulfuro, como también a la alta carga de materia orgánica, sólidos suspendidos y grasas contenida en los residuos líquidos que abandonan las distintas etapas del proceso. A objeto de proponer estrategias de reducción de uso de agua, segregación y/o reutilización de corrientes, recuperación de reactivos y otras medidas que permitan reducir el impacto ambiental generado por los RILes de la industria de curtiembre, se efectuó un estudio detallado del proceso de curtido de pieles de vacuno en una planta industrial de tamaño mediano, efectuando un seguimiento preciso de las condiciones de operación (tiempo, temperatura, pH, aditivos) de cada etapa de proceso de un lote de pieles, obteniendo información relevante para el establecimiento del balance de materiales. Se efectuó una caracterización completa de las corrientes de descarga de cada etapa, determinando los parámetros físicos y químicos relevantes. El proceso actual emplea como materia prima pieles frescas saladas, lo que incrementa considerablemente el contenido de sales inorgánicas en los RILes, principalmente de la etapa de remojo, pelambre y curtido, donde alcanza un contenido de sólidos totales de hasta 90 g/L. La Demanda Química de Oxígeno de las corrientes de mayor carga orgánica corresponde a 14000 mg DQO/L en la etapa de remojo, 33000 mg/L en la etapa de pelambre y 10000 mg/L en la primera etapa de recurtido, mientras que las DBO5 correspondientes están por debajo de los 5000 mg/L. En relación a los agentes químicos empleados en el proceso, la corriente generada en la etapa de pelambre contiene hasta 20 mg/L de sulfuros y la corriente de curtido mostró un contenido residual de cromo total de sobre 2000 mg/L. A través de la caracterización de los efluentes se comprobó que los procesos claves en la generación de contaminación son el remojo, pelambre, curtido y recurtido. El proceso utiliza alrededor de 22 L de agua/kg de cuero fresco, que se transforman casi completamente en residuos líquidos.

PALABRAS-CLAVE: Efluentes Industriales, Proceso de Curtido, Caracterización de RILes.

Cristian Bornhardt B.(1)

Ingeniero Civil Químico de la Universidad de Concepción / Chile; Magister en Ciencias de la Ingeniería, mención Ingeniería Química de la Universidad de Concepción; Doctorado en Ingeniería de la Universidad Técnica de Berlin / Alemania. Profesor Asociado para cátedras de Ingeniería Ambiental, con énfasis en tratamiento biológico de RILes, Universidad de La Frontera, Temuco / Chile.

Gladys Vidal S.

Ingeniero Civil Industrial, mención Agroindustria, de la Universidad de La Frontera / Chile; Doctorada en Ciencias Químicas (Programa Biotecnología) de la Universidad de Santiago de Compostela / España. Profesor Asociado en programas de pre- y postgrado de la Universidad de La Frontera y de la Universidad de Concepción, en temas relacionados con ciencia, tecnología y gestión ambiental, con énfasis en digestión anaerobia.

Milenko Torres B.

Ingeniero Civil Industrial, mención Agroindustria, de la Universidad de La Frontera / Chile; candidato a Magister en Gestión de la misma Universidad. Ingeniero de proyectos en diversos estudios de asesoría técnica a empresas, en el ámbito de la gestión de residuos líquidos. Dirección: Av. Francisco Salazar 01145, Cas: 54-D – Temuco – Chile – Departamento de Ingeniería Química – Universidad de La Frontera. – Tel: (0056) 45-325474 – Fax: (0056) 45-325053 – e-mail: [email protected]

ABES