Reducción del consumo de gas en un proceso industrial mediante mejoras en el aislamiento térmico de los componentes y el aporte de Energía Solar

RESUMEN

El presente trabajo tiene por finalidad mostrar los beneficios de la aplicación de aislamientos térmicos y colectores solares en un proceso industrial, con el objetivo de minimizar el uso de gas natural y su correspondiente impacto ambiental. El proceso industrial (pasivado) consiste en inmersión de piezas destinadas a pintura, en un recipiente (cuba) con agua y productos químicos a 62 C durante aproximadamente un minuto. A través de mediciones y cálculos se determina la demanda energética y la composición de pérdidas en las condiciones actuales. Se demuestra que aplicando aislamiento térmico se puede disminuir el consumo de gas natural el 66%, a un costo insignificante con relación al ahorro generado. El aporte de energía solar permite un ahorro adicional de aproximadamente un 9%, con un plazo de amortización de aproximadamente 13 años, por lo que su aplicación resulta razonable. Estas mejoras reducen las emisiones de CO2 en 54 toneladas/año.

Palabras clave: aislamientos térmicos, colectores solares, aplicación industrial.

INTRODUCCIÓN

En las industrias se trabaja habitualmente con procesos en los que se quema combustible fósil para generar calor, los gases resultantes de la combustión contienen CO2 y otros compuestos que impactan negativamente en nuestro ambiente por ejemplo, contribuyendo a incrementar el efecto invernadero, el cual es un problema gravísimo, no solo para la actual generación sino también para las futuras. Lograr una mayor eficiencia en el uso de estos combustibles y tratar de sustituir los mismos, o al menos una parte de ellos por energía proveniente de fuentes renovables como por ejemplo la solar, debería ser una meta prioritaria no solo desde un punto de vista económico, sino simplemente desde el sentido común.

El presente estudio está destinado a disminuir el consumo de combustible fósil en una empresa agroindustrial del sur de Santa Fe. El proceso específico que se estudia se denomina “pasivado” y consiste en la inmersión de piezas metálicas destinadas a pintura, durante aproximadamente un minuto, dentro de recipientes denominados “cubas” que contienen agua y productos químicos que se mantienen a 62 C a través del aporte de calor proveniente de un quemador de gas.

En la primera parte de este trabajo y a partir de los datos de la cuba, quemador, mediciones y cálculos se obtiene el valor actual (sin mejoras) de la energía que aporta el quemador considerando potencia y tiempo de marcha. Por otro lado, se evalúan las pérdidas de calor. Las pérdidas por radiación, conducción y convección se determinan como conjunto, considerando las pérdidas estándar en tanques metálicos en función de la diferencia de temperatura con el ambiente, mientras que las pérdidas por evaporación se determinan midiendo el volumen evaporado. Luego se elabora una propuesta de mejoras que consideran la aplicación de aislamiento térmico permanente sobre los laterales y piso de la cuba, calculando la correspondiente reducción de pérdidas. Para el caso de las pérdidas por evaporación, se plantea el uso de una cubierta móvil que mantenga cerrada la cuba durante el período de tiempo en que la misma no se encuentre en actividad y se determinan los nuevos valores con la cubierta instalada.

A continuación, partiendo de la mejora lograda en la eficiencia, se determina el consumo de gas en el mes en el que se hicieron los estudios (Agosto) y se proyectan a lo largo del año a partir de los datos brindados por las facturas de la compañía distribuidora de gas.

También se determina el número adecuado de colectores solares que contribuyen a reducir aún más las necesidades de aporte de gas natural y permiten disminuir fuertemente el impacto ambiental de esta actividad industrial.

DATOS FÍSICOS DEL ELEMENTO ESTUDIADO

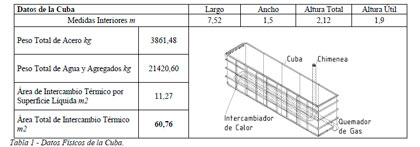

En este primer paso se determinan las medidas físicas de la cuba a los efectos de obtener distintos parámetros relacionados con la energía perdida en forma de calor.

|

En base a las dimensiones se determinaron las áreas a través de la cuales se generan pérdidas por radiación, conducción, convección y evaporación. Las pérdidas por calor extraído, debidas a piezas que entran y salen de la cuba (aproximadamente dos veces por hora) son despreciables como consecuencia de la gran diferencia de masa entre éstas (150 kg) y la cuba.

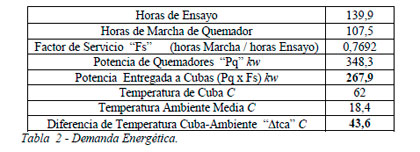

DETERMINACIÓN DE LA DEMANDA ENERGÉTICA

Para determinar este valor se procedió a instalar un contador horario que se activa en el momento en que se pone en marcha el quemador de gas, el mismo mide las horas de marcha durante el tiempo total de ensayo (139,9 h). Se observa cuántas horas funcionó el quemador y a partir de este dato se establece su factor de servicio. Luego, conociendo la potencia del quemador, se determina la potencia real aportada por el mismo. En la siguiente tabla se muestran los resultados de este ensayo.

|

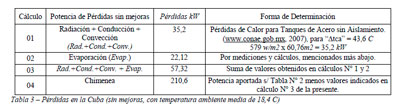

DETERMINACIÓN DE LAS PÉRDIDAS (Sin Mejoras)

Estos valores se determinan de la forma en que se indica en la última columna de la siguiente tabla.

|

Las pérdidas por evaporación se obtienen midiendo el cambio en el nivel de líquido de la cuba (sin movimiento de piezas), en un período de tiempo determinado, siendo el mismo 23,59 mm cada 8 h, conociendo este valor y el área de la superficie líquida (11,27 m2) se establece que la evaporación es 0,03323 m3/h. Considerando la densidad del líquido (1018 Kg/m3) y su calor latente de vaporización (2354 kJ/Kg), se determina una pérdida por evaporación de 22,12 kW.

PROPUESTAS DE MEJORAS EN EL AISLAMIENTO

Aislación propuesta: Poliestireno expandido – Temperatura de Servicio Máx. 90 C (www.cubiertec, 2012).

Conductividad Térmica kais: 0,00004 kw/m.C (Incropera y DeWitt D, 1999).

Espesor Lais: 0,015 m. Considerando el área de intercambio térmico de la Tabla 1 (A=60,76 m2).

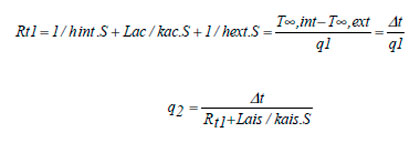

Lais /( kais.S ) = Rais

La resistencia térmica del aislamiento Rais = 6,17 C/kW para el área total con tapa y 7,58 C/kW para el área de acero.

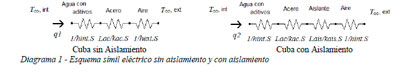

|

|

Adoptando como criterio aproximado de cálculo, que el valor medio de la suma de las pérdidas por radiación, conducción y convección son idénticas en cualquier punto de la cuba y que la temp. amb. media anual es de 18 C (eosweb.larc.nasa, 2011) se obtiene: Rt1 = (62-18)/35,2 = 1,25 C/kW. Entonces, las pérdidas totales con aislamiento y tapa permanente serán: q2(tot. ais) = (62-18)/( 1,25+6,17) = 5,93 kW, mientras que para el área metálica aislada q2(acero ais) = (62-18)/(1,25+7,58) = 4,97 kW y para la superficie sin tapa q2(sup sin ais) = 35,2 kW *(11,27 m2/60,76 m2) = 6,53 kW. Por lo tanto considerando un uso de 8,015 h por día (promedio mensual), las pérdidas medias diarias serán: (4,97+6,53)*8,015/24+5,93*(24-8,015)/24 =7,8 kW. Además, al instalarse la tapa la velocidad de evaporación se reduce a 6,61 mm cada 8 h, esto corresponde a una pérdida de 6,19 kW (el procedimiento de cálculo es el mismo que el aplicado anteriormente), luego las pérdidas medias diarias por evaporación serán: (22,12)*8,015/24+6,19*(24-8,015)/24 = 11,5 kW. Se debe aclarar que la cuba no se detiene por feriados o descansos.

DETERMINACIÓN DE LAS PÉRDIDAS (Con aislante propuesto).

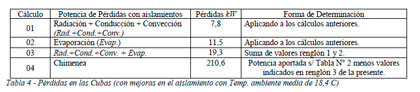

Estos valores se determinan para cada situación particular según lo que se indica en la última columna de la siguiente tabla.

Los valores fueron determinados para el mes de agosto.

|

REDUCCIÓN DE LA DEMANDA ENERGÉTICA POR APLICACIÓN DEL AISLANTE PROPUESTO

Estos valores se determinan en la siguiente tabla, para el mes de agosto, cruzando los datos de potencia que brindan las tablas N° 3 y 4 (renglón 3) con los datos de consumo mensual que se obtienen de la factura de la compañía distribuidora.

|

Para el resto de los meses se supone que el porcentaje de reducción de la demanda por aislamiento térmico se mantiene.

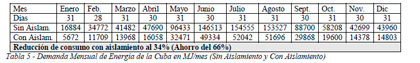

APROVECHAMIENTO DEL RECURSO SOLAR

Considerando que el uso de la cuba es durante aproximadamente ocho horas diarias, que coincidirán con las horas de máxima radiación solar, se propone hacer uso de este recurso a través de la instalación de colectores solares. Por lo tanto, se trabajará con un depósito de almacenamiento de tamaño medio. Se estima conveniente la instalación del mismo teniendo en cuenta que se puede acumular parte de la energía térmica brindada por el sol durante los fines de semana o días feriados. Así como también mantener una temperatura de suministro más estable.

Dada la temperatura de trabajo (62 C), se decide emplear colectores de tubos al vacío considerando que los mismos tienen una buena eficiencia a temperaturas de trabajo altas (www.foindesa, 2008), además se debe utilizar un intercambiador de calor, considerando que el fluido utilizado en las cubas podría originar daños a los colectores. Por lo tanto, se decide emplear colectores de tubos al vacío, a pesar de que su precio es bastante superior a los otros modelos (3600 a 4300 $/m2) (www.foindesa, 2008) y (www.mesasolar, 2011).

También como consecuencia de la alta temperatura que puede alcanzar el colector y a los efectos de impedir la ebullición del agua (comúnmente utilizada en los colectores) se prefiere el uso de un compuesto caloportador más adecuado a estos casos.

Se debe considerar, que terminado el período de trabajo las cubas, se cubrirán con una tapa de manera de lograr a través de ésta, una aislación térmica que minimice las pérdidas por evaporación y disminuya aún más el resto de las pérdidas. De las medidas realizadas, se determina que cubriendo la cuba en los momentos en que las mismas no están en actividad, se reducen las pérdidas por evaporación en aproximadamente un 72%.

A continuación se indica en forma esquemática la nueva instalación propuesta para el aprovechamiento de la energía solar.

|

DATOS DEL RECURSO SOLAR

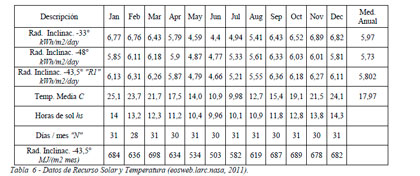

En la siguiente tabla se indican los valores de radiación solar y temperatura para la posición en la que se ubica el presente proyecto (Sur de la provincia de Santa Fe, latitud 33,5°).

|

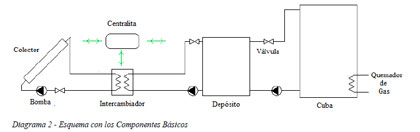

DETERMINACIÓN DE COLECTORES SOLARES PARA CUBA CON AISLAMIENTO

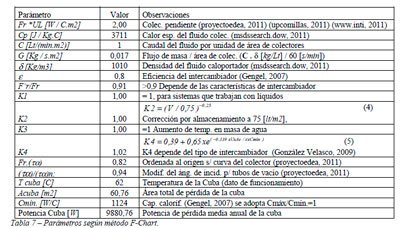

El colector elegido es de tubos al vacío, marca Vitosol 200 T de 2 [m2], mientras que el fluido caloportador será propilenglicol Dowcal 20. La determinación de los parámetros para la realización del cálculo está basada en las indicaciones del método F-Chart.

|

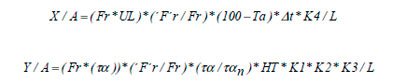

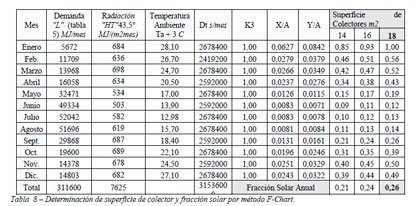

Con los datos anteriores y siguiendo el método F-Chart se determina la máxima fracción solar, tratando de no superar el 100% en ningún mes. Los valores X/A e Y/A se obtienen de las ecuaciones indicadas en el método.

|

|

Dado que en el mes de enero la demanda es muy reducida comparada con el resto de los meses del año, el valor medio de la fracción solar a la que se puede aspirar es bastante baja (26 %).

Por lo tanto se observa que la superficie necesaria de colectores solares es de 18 m2.

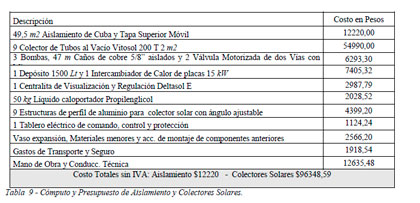

MATERIALES NECESARIOS PARA EJECUTAR LAS MEJORAS

A continuación, en base a los cálculos realizados previamente, se procederá a determinar los materiales necesarios para la instalación de los 18 m2 de colectores y la correspondiente aislación térmica.

|

EVALUACIÓN ECONÓMICA Y AMBIENTAL

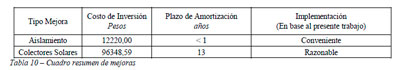

Considerando los datos indicados en la tabla 5 y suponiendo un suministro a 9300 kcal/m3 el volumen necesario de gas anual sin mejoras es de 111277 m3. Si se adopta un costo de 1,014 $/m3 el costo de funcionamiento sin mejoras es de 112863,80 $/año. Pero aplicando las mejoras de aislamiento el costo se reduce a 112863,80×0,34 = 38373,69 $/año, lo que demuestra un ahorro importante en el costo de explotación.

Para la presente aplicación, se eligió como aislamiento el poliestireno expandido, dado que es un muy buen aislante térmico, de bajo costo, con características medioambientales aceptables y que se adapta a las condiciones particulares de temperatura, humedad y otros factores que presenta esta aplicación (www.thewall, 2012). Al instalar el material aislante, se cuidará especialmente de no aplicar el mismo en la zona próxima al quemador de gas, donde las temperaturas son superiores a los 67 C. De las mediciones realizadas, se establece que la zona que presenta temperaturas superiores a 67 C ocupa una pequeña área, la cual es menor al 0,5% del área total de la cuba por lo que su influencia en la pérdida de calor es relativamente pequeña.

El costo de reemplazo del aislamiento no se considera en el presente trabajo, considerando la larga vida útil del aislante propuesto (chm.pops, 2012) y siendo la misma superior a la vida útil de la propia cuba.

Con aporte de energía solar se logra reducir el costo de explotación 38373,69×0,26= 9977,16 $/año. Considerando que el costo de su aplicación es de $96358,49 y que la empresa puede acceder a tasas de interés muy bajas, se puede estimar a través de consideraciones económicas (VAN/TIR) que el período de amortización es de aproximadamente 13 años por lo que desde este punto de vista podría ser razonable su aplicación.

A continuación se muestra una tabla comparativa de las inversiones propuestas y una evaluación de su implementación, considerando exclusivamente los aspectos desarrollados anteriormente.

|

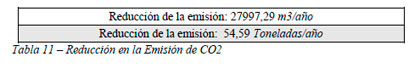

En la siguiente tabla se puede observar la reducción en la emisión de CO2 que se obtiene con las mejoras propuestas. Las mismas están basadas en un Factor de emisión para el gas natural de 1,95 KgCO2 /m3 (www.ecodes, 2007)

|

CONCLUSIONES

Considerando los resultados del estudio anterior, se observa que es conveniente la implementación de la aislación térmica, en el proceso industrial estudiado, dado que su costo es mínimo comparado con el beneficio económico generado.

También, y siempre en base a las consideraciones anteriores, resulta aconsejable la utilización de colectores solares, dado que si bien demandan una inversión importante es posible su amortización en un plazo razonable.

Desde el punto de vista ambiental, también se verifica una importante reducción de las emisiones de CO2, lo cual muestra un aspecto positivo de las mejoras propuestas.

El presente trabajo muestra a través de un enfoque técnico, que es posible reducir el consumo de combustibles fósiles, en algunos procesos industriales, obteniendo un beneficio económico y mejorando el cuidado del medio ambiente, sin embargo se debería ampliar el estudio realizado, aplicando métodos como el análisis del ciclo de vida, que permitan determinar en forma objetiva, cuales serían los materiales más convenientes a utilizar, tanto desde un punto de vista energético como ambiental.

REFERENCIAS

eosweb.larc.nasa.gov/cgi-bin/sse/grid

Gengel Y., Transferencia de Calor y Masa, Mc Graw Hill 2007.

González Velasco J., Energías Renovables, Reverté 2009.

Incropera F. DeWitt D., Fundamentos de Transferencia de Calor, Pearson Prentice Hall 1999.

msdssearch.dow.com/PublishedLiteratureDOWCOM/dh_0034/0901b80380034dbb.pdf?filepath=/heattrans/pdfs/noreg/176-

01509.pdf&fromPage=GetDoc

proyectoedea.com/pdf/jornadasActivas/17.25h.Instalaciones_de_Energia_Solar_Termica.MonicaLopez.VIESSMANN.pdf

upcomillas.es/catedras/bp/Documentos/Actividades/Premio/PFC10_1.pdf

www.conae.gob.mx/work/sites/CONAE/resources/LocalContent/3856/2/Estimacion_energia_termica_1_1.pdf

www.cubiertec.com/pdf/manual_cubiertec.pdf

www.ecodes.org/docs/Memoria_Emisiones_ECODES2007.pdf

www.foindesa.com/cdtfoindesa/images/INSTALACI%D3N%20DE%20PANELES%20SOLARES%20EN%20LA%20EMPRESA.pdf

www.inti.gob.ar/e-renova/pdf/colectores_solares_aguacaliente.pdf

www.mesasolar.org.uy/archivos/Madrid.pdf

www.thewall.cl/image/data/ficha_poliestireno.pdf

chm.pops.int/Portals/0/download.aspx?d=UNEP-POPS-POPRC.7-19-Add.1.Spanish.pdf

Por: Natalio Milardovich, Miguel Ángel Lara

Fuente: Avances en Energías Renovables y Medio Ambiente