Purificación de aire por oxidación catalítica – 2º

|

|

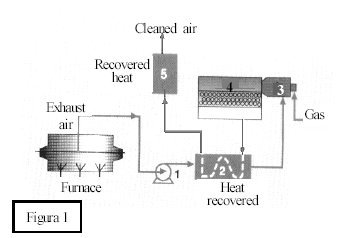

En [3] se señala que hay varias tecnologías para el tratamiento de los VOC que tienen una amplia utilización en la actualidad; así por ejemplo, la Haldor Topsoe A.S oferta un sistema del cual tiene instalado más de 160 unidades (figura 1) de combustión catalítica para remover solventes y otros compuestos orgánicos del aire de salida. Las aplicaciones típicas incluyen plantas de anhídrido maleíco, ftálico, tereftálico y otros de síntesis orgánica, procesos de curtido y secado de polímeros , industria que producen un aire de salida contaminado con sulfuros, HCN, cloruros y CO, industria farmacéutica y química En el proceso el aire de salida es movido por el compresor(1) y precalentado a 280 C en un intercambiador de calor gas/gas(2), antes del reactor catalítico(4), el aire de salida puede, si se requiere, calentarse por el calentador(3), usando gas natural , LPG o electricidad. La temperatura de entrada para la combustión es 280 C. En el reactor catalítico, más del 99% de todos los combustibles son oxidados a CO2 y H2O , la temperatura del aire de salida aumenta alrededor de 30 C/gHC/Nm3 , asumiendo el calor de combustión a 10 kcal/gHC. Con 2g HC/Nm3 en el aire de salida, la temperatura del aire se incrementa a 280 C + 60 C = 340 C. El aire limpio puede enfriarse un poco más en el intercambiador de calor (5). El calor puede recuperarse en muchas formas, por ejemplo, para la producción de vapor de baja presión o por calentamiento de agua o aire.

Los compuestos alifáticos se combustionan a temperaturas entre 200ºC y 250ºC y los compuestos aromáticos entre 270 y 300ºC.

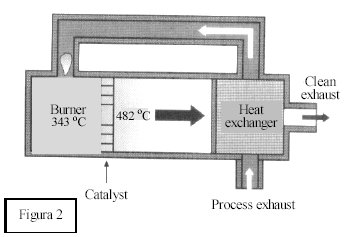

Johnson Matthey, Inc., Environmental Products, se refieren a un sistema (figura 2) para la eliminación de los VOC , mediante la oxidación catalítica tanto para fuentes con productos halogenados como nohalogenados, estando instalados más de 1000 exchanger sistemas en todo el mundo, y aplicados a la industria química, petroquímica, goma, resinas y plásticos, farmacéutica y otras.

Dependiendo del VOC a destruir, el sistema catalítico puede operar entre 205 C a 482 C y con un tiempo de residencia de 0.1 seg, lo que contrasta con los sistemas térmicos que operarian a 980 C para un tiempo de residencia tope de 2 seg. La eficiencia de la destrucción alcanza el 99.9 %.

El reactor catalítico usa catalizadores (metal activo del grupo del platino) que se diseñan específicamente para tratar un VOC particular o un grupo de VOC.

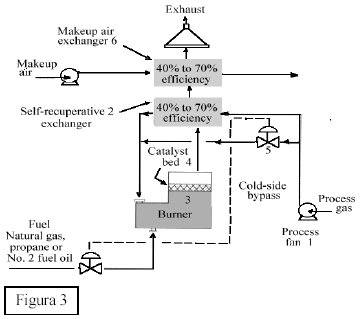

Por otra parte, más de 100 instalaciones comerciales, figura 3, (ofertada por Wheelabrator Clean Air Systems Inc.) se han instalado en el mundo. La unidad tiene un lecho fluidizado de pellets cubiertos por un óxido metálico barato; naturalmente, resistente a venenos tales como halógenos, compuestos orgánicos halogenados, metales pesados, y compuestos que contienen azufre.

El sistema catalítico provee un control continuo de las emisiones de VOC y HAP en muchas aplicaciones.

El gas de proceso se introduce en el sistema por un ventilador centrífugo(1).

Cuando la temperatura de entrada es menor que la temperatura normal de operación, se puede usar un intercambiador de calor autorecuperativo(2) para reducir el uso del quemador de precalentamiento de combustible(3). Cuando la concentración del material a oxidar se aproxima o excede en 25 % de LEL (limite de explosibidad inferior) se usa un baypass alrededor del intercambiador de calor(5) para evitar el sobre calentamiento del lecho catalítico(4). Dado que la máxima temperatura contínua permisible para operar el catalizador es 677 C, el sistema se puede diseñar para operar hasta un 25 % LEL, que hace el equipo menor y más barato.

CSM Environmemtal Systems se refiere a otro sistema que tiene mas de 250 instalaciones en servicio para la oxidación catalítica de los VOC. El sistema fue diseñado para la destrucción desde el 95 % hasta 99 % de los VOC y CO y pude usarse para sistema con aire de salida de alta y baja presión. El sistema fue diseñado para operar entre 315 C y 650 C, pero en algunas aplicaciones se puede utilizar con temperaturas del gas de entrada menores. Utiliza como catalizador un metal precioso dispersado sobre un recubrimiento (washcoat) con alta área superficial el cual está depositado sobre un monolito cerámico.

|

|

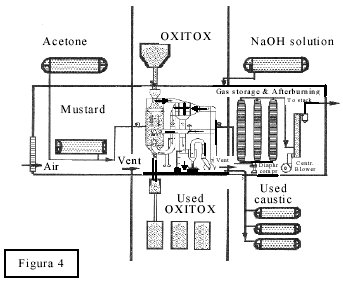

BertyJ.M [4] ( Berty Reaction Engineers, ltd.) diseñó una tecnología para la remoción y destrucción de compuestos químicos clorados partiendo de un nuevo catalizador (U.S. Patente 5, 021, 383) utilizando carbonato de sodio y minerales carbonatados. Como es conocido durante la oxidación de este tipo de compuesto se genera HCL el cual envenena la mayor parte de los catalizadores o al menos reduce su actividad. La integración de las ecuaciones de velocidad demuestran un mejor comportamiento para operaciones de cama en movimiento a contra corriente comparada con el proceso concurrente. Para agentes químicos muy tóxicos se puede alcanzar casi una completa conversión operando el sistema con un inyecto de oxigeno , un lazo cerrado y una presión por debajo de la atmosférica.

El nuevo catalizador propuesto consiste en óxidos metálicos o carbonatos depositados en álcalis o carbonatos alcalinos prefiriendo el carbonato de sodio para los compuestos halogenados. La reacción con este material se presenta como una reacción de contaminantes gaseosos con un sólido, catalizada por otro sólido, por tanto se considera que las dos fases sólidas deben estar en íntimo contacto. El carbonato de sodio es un reactivo que se consume internamente y regenera el compuesto catalizador – halógeno durante la operación, siendo además un soporte para el metal catalíticamente activo.

En los últimos años se ha demostrado las diferentes ventajas que se logran con la operación de un reactor en condiciones de estado no estacionario. Boreskov introduce este tipo de operación en la purificación de aire contaminado mediante la oxidación catalítica en un reactor empacado adiabático con flujo reverso periódico. El lecho empacado actúa como un intercambiador de calor regenerativo debido a la alta capacidad calórica de la fase sólida y más aún , es posible lograr un proceso autotérmico aún a muy pequeñas concentraciones de contaminantes, más recientemente van de Beld y K.R. Westerterp estudiaron el comportamiento de un reactor empacado adiabático con flujo reverso periódico y mediante modelos de cálculo, tanto heterogéneo como seudo homogéneo, mostraron que se puede obtener un alto grado de conversión en un proceso autotérmico aún con incrementos muy bajos de la temperatura adiabática. En otro trabajo de estos autores [5] se realizó un estudio experimental sobre la combustión catalítica de una mezcla muy pobre en un reactor con flujo reverso equipado con un calentador eléctrico interno, utilizando como reaccionantes el etileno y el propano así como sus mezclas. Los resultados experimentales mostraron que el calentador eléctrico interno se puede usar exitosamente en oxidar completamente mezclas muy pobres en las que no es posible mantener un proceso autotérmico por si misma.

Como es conocido en las unidades de combustión catalíticas se utilizan tanto catalizadores peletizados como soportados sobre monolitos. Los soportes monolíticos se caracterizan por una caída de presión muy baja y un área superficial externa alta. En presencia de reacciones químicas muy rápidas como la combustión de gases contaminados la superficie activa del catalizador está directamente disponible a los reactantes y las limitaciones por difusión a través de los poros en la delgada capa catalítica es despreciable. Por otra parte, la fase gaseosa usualmente fluye en los canales del monolito en un régimen laminar y la transferencia de masa entre la fase gaseosa y la superficie del catalizador es la etapa controlante de todo el proceso. Mazzarino [6] estudió la oxidación catalítica de compuestos simples y mezclas de compuestos orgánicos volátiles en un reactor monolítico y sus resultados experimentales mostraron que los datos de conversión de compuestos simples podrían ser insuficientes para predecir el comportamiento real del reactor cuando se oxidan mezclas de compuestos orgánicos. Para la interpretación de sus resultados experimentales con hidrocarburos aromáticos simples y sus mezclas asumió un modelo cinético donde el oxígeno y el compuesto orgánico son adsorbidos en sitios diferentes y reaccionan como especies adsorbidas. En especies adsorbidas débilmente como el benceno y en aquellas que se absorben fuertemente como el estireno, etilbenceno y el tolueno, se obtienen ecuaciones cinéticas diferentes. También, se señala que el fenómeno de inhibición entre los hidrocarburos aromatices dependen principalmente en la competencia por la adsorción.

Una posibilidad de obtener un eficiente contacto entre un flujo gaseoso pobre en VOC y el catalizador de oxidación es mediante la utilización de membranas catalíticas porosas. Pina realizó el estudio de la combustión del tolueno usando membranas catalíticas de platino sobre alúmina (donde un flujo premezclado pasa a través de la membrana) operando en el régimen de difusión de Knudsen. Dado que en el régimen de difusión de Knudsen la probabilidad de colisiones entre las moléculas y la pared de los poros es máxima, se espera que este tipo de membrana de una considerable alta eficiencia en la reacción de corrientes diluidas tales como las que se encuentran normalmente para la eliminación de los VOC. En el trabajo 7 se ha emprendido un amplio estudio de estos conceptos usando diferentes métodos de preparación de membranas y probándolas con dos tipos diferentes de VOC (aromáticos y oxigenados), solos y en mezclas. En el trabajo se logra la combustión completa del tolueno y metil etil cetona como únicos componente en una mezcla binaria con concentraciones entre 100 y 7000 ppm, permitiendo que el flujo pase a través de una membrana catalítica de platino sobre γ-alúmina operando en un régimen de difusión de Knudsen. Las membranas trabajan eficientemente permitiendo la total destrucción de los VOC a bajas temperaturas. El reactor de membrana catalítica con flujo a su través, amplía el rango del régimen controlado cinéticamente aunque a expensas de una mayor caída de presión. La obtención de una caída de presión favorable requiere de una optimización de la cantidad y localización de la γ- alúmina depositada en la membrana).

Como puede verse, la oxidación catalítica resulta ser un método eficaz para el control de la contaminación de aire por VOC para concentraciones cercanas al límite inferior de explosibidad de las mezclas como las que se encuentran en aplicación industrial y muestran especial eficiencia en el caso de sistemas con concentraciones muy pequeñas de compuestos orgánicos, la que se puede lograr tanto con la aplicación de diferentes formas de operación como con la utilización de los sistemas catalíticos apropiados.

|

|

1.Spivey, J.J. Complete catalytic oxidation of volatile organics. Ind.Eng. Chem. Res 26, 2165-2180 (1987)

2.Beld, Lambertus van de. Tesis Doctoral, Twente University ,( 1995)

3.Hydrocarbon process August 1996

4.Berty.J.M. Ind. Eng. Chem. Res. ,36, 513-522 (1997)

5.Cunill, F, van de Beld, L.; K.R. westerterp Ind. Eng. Chem. Res, 36, 4198-4206 (1997)

6.Mazzarino. I., Baerresi A.A. Catalysis Today 17, 335-348 (1993)

7.Pina M.P., Irusta. Menéndez M., Santamaría, Hughes. R., Boag N. Ind. Eng. Chem. Res.36, 4557-4566 (1997)

Víctor Mario Villalba Aguad

Centro de Investigaciones del Petróleo (CEINPET). Washington # 169 esq. Churruca, Cerro

Ciudad de La Habana. Cuba.email: [email protected]. Fax : 53-7 66 60 21