Proyecto de directrices técnicas para el manejo ambientalmente racional de desechos de acumuladores de ácido – plomo. Parte 2

4. RECICLAJE DE ACUMULADORES DE ÁCIDO-PLOMO

Las etapas previas al reciclaje terminan cuando los acumuladores son recibidos y adecuadamente almacenados en el lugar de almacenaje en la planta de reciclaje. Cumplida esa etapa, los acumuladores usados entran en el proceso de reciclaje, que idealmente puede dividirse en tres procesos principales:

(a) Apertura o rotura de los acumuladores

(b) Reducción del plomo

(c) Depuración del plomo

4.1. Apertura del acumulador

Sea cual fuere la tecnología de reciclaje que vaya a utilizarse, es imprescindible drenar los acumuladores antes de su incorporación al proceso de reciclaje, ya que el electrolito acídico altera el proceso de fusión-reducción del plomo. Después del drenaje puede ser o no necesario romper los acumuladores, lo que dependerá del proceso de reciclaje que se adopte.

Las metodologías clásicas de los procesos de reciclaje del plomo, incluidas las de camisa de enfriamiento, hornos de reverberación, hornos eléctricos y hornos de rotación corta y larga, no requieren la rotura del acumulador antes del proceso de fundición. Los acumuladores drenados pasan directamente al proceso de reciclaje, ya que las técnicas pirometalúrgicas aceptan materiales orgánicos y otras sustancias, que se queman o se incorporan en la formación de escoria.

No obstante, si hay que construir una nueva planta, son preferibles los procesos en que los acumuladores se rompen antes del proceso de reciclaje, en virtud de que:

(a) Se incrementa la producción de plomo y se reduce la formación de escoria.

(b) Se crea la posibilidad de producción de plomo blando, así como de plomo antimónico.

(c) Cabe la posibilidad de recuperar polipropileno.

(d) Se simplifica el tratamiento de humos del horno.

(e) Las técnicas pirometalúrgicas no admiten el ácido del electrolito del acumulador;

Además, las mejoras en el sector de la producción de acumuladores llevan, en definitiva, a la producción de acumuladores «sellados» y otros sistemas que ya no permiten un fácil drenaje. Por lo tanto es cada vez mayor el número de acumuladores que es preciso romper antes de que sean sometidos al proceso de reciclaje.

4.1.1. Antecedentes históricos del proceso de apertura de acumuladores

Antes de la década de los sesenta, los acumuladores se abrían principalmente a hachazos, en el momento preciso en que el proceso de reciclaje exigía la reducción del contenido orgánico dentro del horno; de lo contrario eran metidos directamente en el horno. Esta situación ha cambiado en la mayoría de los países, especialmente en los desarrollados, pero lamentablemente no ha ocurrido lo mismo en la mayoría de los países en desarrollo. Es preciso subrayar, sin embargo, la necesidad de evitar a toda costa la apertura manual de los acumuladores, no sólo porque se trata de una de las principales fuentes de contaminación para la salud humana, sino también porque ese procedimiento implica un manejo ambientalmente insatisfactorio de esos desechos. No obstante, en algunas plantas de fundición modernas sigue siendo necesario abrir en forma manual acumuladores industriales grandes, que por sus dimensiones no pueden romperse con aparatos normales. Si es preciso aplicar esa técnica, deben adoptarse medidas adecuadas para la protección de los trabajadores y del medio ambiente.

En las décadas de los sesenta y de los setenta, la apertura de los acumuladores evolucionó, hasta que la utilización de una guillotina o sierra mecánica redujo en gran medida el contacto humano con el proceso de rotura. A ello se agregó la alimentación automática, siendo éstos los primeros ejemplos de sistemas enteramente mecanizados, algunos de los cuales siguen utilizándose.

A partir de 1980 la mayor parte de las modernas plantas de fundición fueron adoptando sistemas totalmente mecanizados, en que los acumuladores eran recibidos, transportados y quebrados en trozos suficientemente pequeños como para lograr la separación de los elementos constitutivos de las mismas.

4.1.2. Procedimientos modernos de apertura de acumuladores

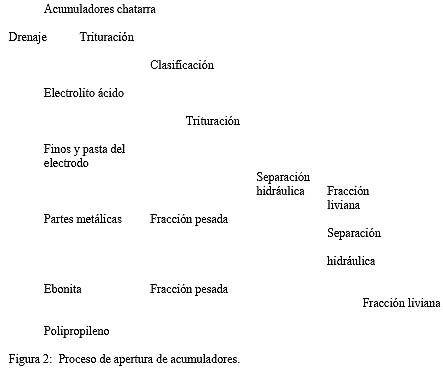

El moderno proceso de apertura de acumuladores (Figura 2) comienza con la llegada de los acumuladores usados a la planta de reciclaje. En general el contacto humano se reduce en la mayor medida posible, procurando que los acumuladores sean recibidos y conducidos al aparato de apertura por medio de cintas transportadoras automáticas o vagonetas, si ello es factible.

|

Una vez que los acumuladores llegan a la máquina de apertura se procesan en trituradoras de martillo u otros mecanismos de trituración que las dividen en pequeños trozos. Este procedimiento de rotura garantiza que todos los componentes, tales como planchas de plomo, conectores, cajas de plástico y electrolitos ácidos, puedan separarse fácilmente en las etapas subsiguientes.

Después de la rotura, los óxidos y sulfatos de plomo se separan de los demás materiales mediante tamizado y filtrado, bajo una corriente de agua o en seco, ya que en general son triturados hasta lograr una granulometría fina. Una vez separados, los trozos son conducidos al horno, en caso de técnicas pirometalúrgicas, o sometidos a otros procesos, cuando se aplican técnicas hidrometalúrgicas.

Después de la primera rotura gruesa, en algunos casos se aplican otros mecanismos de trituración que reducen aún más la granulometría del material restante. Las partes restantes, incluidas las placas de plomo, las rejillas, los conectores y los bornes, se separan entonces de las partes orgánicas, incluidas las cajas de PVC o de ebonita, separadores de placas de PVC, etc., mediante métodos en que se aprovecha la diferencia de densidades, en separadores hidráulicos que difieren de un proceso a otro.

A través de otros procesos en que se aprovechan las propiedades de densidad y mecanismos hidráulicos, se separan los trozos de los acumuladores rotos en tres capas diferentes: la primera está constituida por fracciones livianas, como los plásticos; la segunda por piezas de óxido y sulfatos de plomo de granulometría fina, y la tercera es la capa pesada formada por placas de plomo, conectores, etc. En este método, por lo tanto, está ausente la etapa de filtración tendiente a eliminar los compuestos de plomo antes de la recuperación del plástico. No obstante, la complejidad de estos sistemas dificulta su regulación y utilización.

Después de estas etapas de separación, la capa orgánica sufre una nueva división, entre desechos de polipropileno (los denominados desechos orgánicos livianos) y separadores y ebonita (los denominados desechos orgánicos pesados). Los primeros se muelen entonces hasta obtener piezas pequeñas, cuyas dimensiones dependen de su uso futuro, en tanto que la ebonita y los separadores se almacenan adecuadamente. A menos que el sistema de rotura esté conectado con el horno a través de un proceso continuo, los compuestos de plomo y las partes metálicas también se almacenan a la espera de un ulterior procesamiento.

Los métodos de apertura de acumuladores difieren entre sí en cuanto a los detalles del proceso y evolucionan a medida que se dispone de nueva tecnología. La conveniencia de cada uno para determinada planta de recuperación de plomo depende de factores específicos tales como la economía local, la cantidad de materias primas y la demanda de las fundiciones. Algunos ejemplos de estos sistemas son los de Metaleurop, Bunker Hill, Engitec y MA Engineering, que pueden

conocerse en detalle consultando referencias especializadas.

4.1.3. Apertura de acumuladores: Fuentes potenciales de contaminación ambiental

Esta sección, y las otras dos secciones referentes a los procesos de reducción de plomo y depuración del plomo, no fueron concebidas como medios de describir o indicar en forma amplia todas las posibles fuentes de contaminación que pueden producirse en los procesos de recuperación de plomo, tarea que resultaría imposible. Se trata simplemente de incluir una lista breve de fuentes previsibles y comunes de contaminación, que pueda consultarse cuando se procura determinarlas.

Las fuentes específicas de contaminación deberán establecerse a la luz del proceso que se utilice.

Los métodos de prevención de la contaminación se tratarán en el capítulo referente a la protección ambiental. Hecha esta aclaración, cabe señalar que en el proceso de apertura de acumuladores, las fuentes habituales de repercusiones ambientales desfavorables son, por consiguiente:

(a) Acumuladores que pierden – Fuente de contaminación por electrolito ácido y polvo de plomo: Las pérdidas de los acumuladores pueden ser una fuente muy común de contaminación ambiental y perjuicios para la salud humana, ya que el electrolito no sólo es una solución fuertemente corrosiva, sino también un vehículo propicio para el plomo soluble y las partículas de plomo. Por lo tanto, si esa solución se derrama en una zona no protegida puede contaminar el suelo o lesionar a los trabajadores. Además, cuando el derrame se produce en suelo no protegido, el suelo mismo se convierte en fuente de partículas de plomo, una vez que la solución se ha secado y el plomo se incorpora a las partículas del suelo, que pueden ser arrastradas por el viento o levantadas por el tránsito de vehículos.

(b) Apertura manual de los acumuladores – Fuente de perjuicios para la salud humana y daños al medio ambiente provocados por fuertes derrames y formación de polvo contaminado con plomo: Generalmente la apertura manual se basa en herramientas primitivas, protección deficiente para los trabajadores y falta total de protección ambiental. La situación es aún peor en el caso de los acumuladores «sellados», que no son de fácil drenaje, lo que incrementa extraordinariamente el riesgo de fuertes derrames y daños para la salud humana. Por lo tanto este método debe ser evitado a toda costa.

(c) Apertura mecánica de los acumuladores – Fuente de partículas de plomo: El proceso de apertura de acumuladores por trituración en trituradoras de martillo puede propagar las partículas de plomo. No obstante, la utilización de chorros de agua dentro de la trituradora impide la formación de esas partículas.

(d) Separación hidráulica – Derrame de agua contaminada: En general, la separación hidráulica, tanto del material metálico con respecto al material orgánico como de los desechos orgánicos pesados con respecto a los desechos orgánicos livianos, se realiza dentro de máquinas selladas y con un sistema cerrado de agua, pero si se produce algún derrame de agua, ésta estará fuertemente contaminada por compuestos de plomo.

(e) Desperdicios de ebonita – Desechos contaminados: Los desperdicios de ebonita eliminados durante el proceso de apertura pueden plantear un problema, ya que en general están contaminados por niveles de hasta 5% (p/p). Por lo tanto, debe planificarse por anticipado su destino adecuado y el control de posibles peligros para el ser humano y para el medio ambiente, provenientes de esta fuente.

4.2. Reducción del plomo

La chatarra de acumuladores obtenida a partir del proceso de apertura consiste, de hecho, en una mezcla de varias sustancias: plomo metálico, óxido de plomo (PbO), sulfato de plomo (PbSO4) y otros metales, como (Ca), cobre (Cu), plata (Ag), antimonio (Sb), arsénico (As) y estaño (Sn). Para aislar el plomo metálico de esa mezcla pueden aplicarse dos métodos: métodos pirometalúrgicos, conocidos también como de fusión y reducción, y métodos hidrometalúrgicos, o electrolíticos.

4.2.1. Métodos pirometalúrgicos

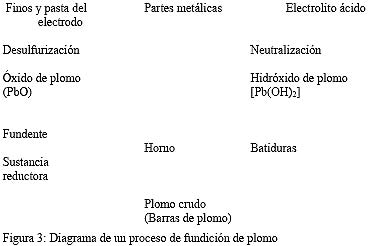

El objetivo de los métodos pirometalúrgicos, o métodos de fusión y reducción, consiste en reducir químicamente todos los compuestos metálicos a sus formas metálicas, o reducidas, mediante calentamiento y la presencia de sustancias de retención y reducción adecuadas (Figura 3).

|

Antes de la fundición se puede desulfurizar la pasta de sulfato de plomo mediante métodos consistentes en provocar su reacción con una mezcla de carbonato de sodio (Na2CO3) e hidróxido de sodio (NaOH), como en los procesos de CX y conexos, convirtiendo el sulfato de plomo (PbSO4) en óxido de plomo (PbO). A veces el agente desulfurizante puede ser también óxido de hierro (Fe2O3) o piedra caliza (CaCO3). Este procedimiento reduce el volumen de formación de chatarra y escoria y también, según cual sea el método de fundición, el volumen de dióxido de azufre (SO2) que se libera en el aire. No obstante, otros métodos consisten simplemente en agregar en forma directa en el horno volúmenes controlados de sulfato de plomo, así como un agente desulfurizante.

El electrolito ácido debe ser tratado también antes de que sea enviado al horno de fundición. Esto se lleva a cabo neutralizando la solución del electrolito con hidróxido de sodio, que precipita todo el plomo que esté presente como hidróxido de plomo [Pb(OH)2]. Este compuesto es luego eliminado por decantación o filtrado y encaminado hacia el horno.

La solución restante –un sulfato de sodio diluido en agua (Na2SO4)– puede ser purificada aún más y la sal puede ser aislada en grados de alta pureza, como en el proceso de CX Engitec Impianti.

La fracción metálica y los compuestos de plomo derivados de los procesos de desulfurización y neutralización se agregan luego al horno y se funden con agentes fundentes y reductores. El calor necesario puede provenir de varias fuentes, que dependen del método específico elegido: derivados del petróleo, gas, coque, electricidad, etc. El proceso de fundición puede realizarse, además, en varios tipos de recipientes: hornillos rotatorios, hornos de reverberación y hornos de llama o

eléctricos, hornos rotatorios, etc. El mejor método depende, también en este caso, de varios factores, como la economía local, el volumen de reciclaje programado, etc. En las referencias que aparecen al final de estas directrices se encuentra información específica.

Los agentes fundentes, que se funden a una temperatura inferior a la de fusión del plomo, se agregan no sólo para reducir la temperatura de fusión del plomo, sino también para aportar un solvente líquido que retiene varios compuestos indeseables mientras se llevan a cabo los procesos de fundición y reducción. A medida que el agente fundente comienza a contaminarse con todo tipo de impurezas provenientes del proceso de fundición, comienza también la formación de chatarra.

Las propiedades físicas y químicas de esta chatarra, que son características importantes para su tratamiento ulterior, dependen enteramente de la composición química del fundente que se haya utilizado.

Además se agregan agentes reductores a los efectos de reducir el óxido de plomo (PbO) y el hidróxido de plomo [Pb(OH)2] a plomo metálico. Se trata generalmente de un compuesto basado en carbono, como el coque u otra fuente natural.

Debe controlarse cuidadosamente la cantidad de fundente y de reductores que se agreguen:

(a) Un volumen insuficiente de fundente no captará todo el azufre y otros materiales presentes en la chatarra, pudiendo así liberarse un gran volumen de óxidos de azufre.

(b) Por otra parte, si el volumen del agente reductor es insuficiente no se reducirán todos los óxidos de plomo presentes en la chatarra, y ésta estará altamente contaminada con plomo, lo que puede suscitar problemas ambientales.

Una vez que el proceso ha sido adecuadamente equilibrado, el plomo metálico fundido comienza a acumularse en el fondo de la caldera, aunque en algunos casos, como se señaló, fuertemente contaminado con otros metales económicamente valiosos. Por lo tanto, esta barra de plomo debe ser sometida a un proceso de depuración antes de que pueda recuperarse de la misma plomo puro.

4.2.2. Métodos hidrometalúrgicos

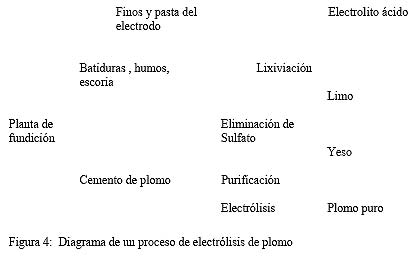

El objetivo de estos métodos, también llamados electrolíticos, consiste en reducir eléctrica y selectivamente todos los compuestos de plomo a plomo metálico, como la tecnología PLACID (Figura 4).

|

Este proceso, aunque a veces costoso en el contexto de una planta única, ofrece buenos resultados cuando se vincula con una planta de fundición, ya que con la separación apropiada de las materias primas se trata de una solución tecnológica a los procesos de depuración del plomo.

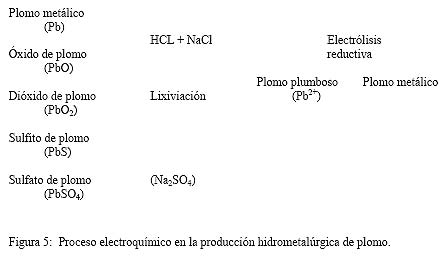

El concepto químico en que se basa el proceso de electrólisis es la conversión de todos los compuestos de plomo hasta formar una especie química única, en este caso plomo en estado de oxidación +II (Pb2+ o plomo plumboso), que luego se reduce para producir plomo metálico (Figura 5).

|

La electrólisis deposita el plomo en forma de dendritas o sustancia esponjosa, que luego se separa por sacudimiento, se recoge en una cinta sinfín y se comprime para formar plateletas de plomo puro, que pueden ser transportadas a una caldera para su fundición en forma de lingotes. Todo el proceso de extracción puede realizarse en forma continua las 24 horas del días, sin interrupción.

4.2.3. Reducción del plomo: Fuentes potenciales de contaminación ambiental

Las fuentes habituales de repercusiones ambientales negativas en el proceso de reducción del plomo son las siguientes:

(a) Compuestos de plomo derivados del proceso de apertura – Plomo y compuestos de plomo en el polvo y en el agua: Los materiales separados y finos provenientes del proceso de apertura de acumuladores generalmente están húmedos, ya que los principales procesos de separación se basan en técnicas de utilización de agua. No obstante, si no se incorporan en un proceso totalmente automatizado deberán ser transportados desde la planta de apertura hasta la de reducción, y puede derramarse y caer del sistema de transporte algún material fangoso y/o acuoso. Después del secado, esos materiales se convierten en polvo y pueden contaminar la fábrica y sus alrededores en forma de polvo de plomo ordinario.

(b) Batiduras – Materiales contaminados con plomo: Las batiduras se forman mientras tiene lugar el proceso de fusión. Su función consiste en eliminar materiales que no sean de fácil incorporación o cuya presencia no se desee en el plomo crudo. No obstante, todavía contienen plomo que puede recuperarse y se recicla en el proceso de fusión. Para ello es preciso eliminar las batiduras y transportarlas a la entrada del horno, pero como generalmente están en forma de polvo, pueden ser una fuente de polvo de plomo durante su transporte.

(c) Filtros – Polvos contaminados con plomo: Los hornos requieren filtros para retener el polvo de plomo formado en la caldera de fusión. Una vez utilizados generalmente se reciclan en el mismo proceso de fusión, ya que pueden contener hasta un 65% de plomo. No obstante, el manejo de esos filtros usados puede ser una importante fuente de polvo contaminado peligroso para la salud humana y para el medio ambiente. Además, los filtros utilizados en demasía dejan de retener el polvo de plomo en la medida prevista al comienzo, y las emisiones de plomo del horno de fusión se convierten en una importante fuente de contaminación. Finalmente, debe tenerse en cuenta que la entrada del horno es en sí misma una fuente de polvo de plomo para el medio ambiente, ya que se trata de un sistema de rotura. Los humos a altas temperaturas que salen por la boca del horno y los provenientes del sistema de producción de lingotes, por ejemplo, tienen un alto contenido de plomo, que es fácilmente absorbido por el organismo humano.

(d) Emisiones de dióxido de azufre (SO2) – El porcentaje de azufre proveniente de determinada cantidad de carga de chatarra de plomo que abandona el sistema de reducción en forma de dióxido de azufre (SO2) depende, en gran medida, no sólo del horno mismo, sino también del tipo de material colado que se forma. Como tendencia general, la proporción puede estar comprendida entre 0% y 10%, y se reduce considerablemente si el fundente utilizado es un compuesto de base de sodio que produce colado de sodio. La ebonita tiene también un contenido de azufre de 6% a 10%, que puede contribuir a la emisión de SO2 si se agrega al horno.

(e) Combustión de materiales orgánicos – Formación de alquitrán: Una refinería adecuadamente estructurada y controlada no tiene que preocuparse por la formación de alquitrán, ya que su proceso de reducción consume todos los materiales orgánicos. Por otro lado, cuanto menores sean los controles del proceso de reducción, tanto mayores serán las emisiones de alquitrán, especialmente en las fundiciones artesanales. Si el horno de reducción tiene filtros, la emisión de alquitranes es un problema aún mayor, ya que se trata de sustancias muy pirogénicas y pueden producir incendios en los filtros, aumentando así la probabilidad de accidentes. La introducción de quemadores secundarios para completar la combustión de gases provenientes del horno es una solución habitual frente a este problema, pero una reestructuración completa del proceso, por ejemplo mediante la eliminación de sustancias orgánicas, puede presentar mejores perspectivas.

(f) Emisión de cloro (Cl2) y compuestos de cloro: Una separación inicial de los materiales cuya presencia en el proceso de reducción se haya admitido reduce considerablemente la emisión de cloro. No obstante, un volumen creciente de PVC en el horno incrementa la probabilidad de emisiones de cloro. La mayor parte del mismo es absorbida por colados básicos del calcio o el sodio; no obstante, parte del cloro se convierte químicamente en cloruro de plomo, que es volátil en las condiciones de horno pero es retenido por los filtros de polvo al reducirse la temperatura.

(g) Producción de escoria: Ella representa la mayor parte de la producción de desechos durante el proceso de reducción. En término medio, por cada tonelada de plomo metálico se producen entre 300 kg y 350 kg de escoria, lo que dependerá de factores específicos del proceso y del tipo de escoria que se forme (colado de calcio o sodio) y alrededor del 5% (p/p) de esta escoria consiste en compuestos de plomo. Por lo tanto, considerando especialmente el lixiviado que puede producirse si la escoria entra en contacto con el agua o la humedad, debe preverse con mucha anticipación un lugar adecuado de destino y almacenaje de este material, para evitar problemas para la salud humana y para el medio ambiente.

4.3. Depuración del plomo

Como ya se indicó, si la actividad de la planta de fundición sólo llega a la etapa de fusión y reducción, se producirá lo que se conoce como plomo duro o antimónico. Si la planta está destinada a producir plomo blando, el plomo crudo debe ser sometido a un proceso de depuración, cuya finalidad consiste en eliminar casi todo el cobre (Cu), el antimonio (Sb), el arsénico (As) y el estaño (Sn), ya que el plomo blando no puede tener más de 10 g por tonelada de estos metales.

Hay dos métodos de depuración del plomo: métodos hidrometalúrgicos, ya descriptos en la sección sobre reducción del plomo, y procesos pirometalúrgicos o térmicos, que aquí se describen.

4.3.1. Depuración pirometalúrgica

La depuración térmica se realiza en una fase líquida, lo que significa que el plomo crudo debe fusionarse a temperaturas comprendidas entre 327ºC (punto de fusión del plomo) y 650ºC (punto de ebullición del plomo). Como tendencia general, el proceso se realiza en lotes de 20 Tm a 200 Tm, según la capacidad de la planta de depuración.

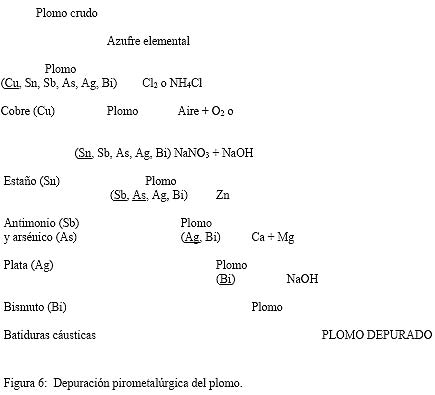

El concepto químico en que se basa el proceso de depuración consiste en la agregación de reactivos específicos al plomo fundido a temperaturas adecuadas. Esos reactivos eliminan luego los metales no deseados en un orden específico, ya que se agregan en forma selectiva (Figura 6).

|

El cobre (Cu) es el primer elemento que debe eliminarse mediante azufre elemental, en un procedimiento de dos fases. En el primer paso se elimina casi todo el cobre como colado de sulfito de cobre (CuS), cuando se agrega azufre elemental al plomo fundido a 450º C. El segundo paso está destinado a eliminar todo el cobre subsistente agregando pequeñas cantidades de azufre elemental al plomo fundido a 330º C, hasta que cesa toda reacción.

Luego se elimina el estaño (Sn) mediante oxidación con cloro (Cl2) o cloruro de amonio (NH4Cl).

El agregado de cloro al plomo fundido a 500º C produce colado de cloruro de estaño (SnCl2), que se elimina mecánicamente. Aunque éste es el método actualmente utilizado para la eliminación del estaño, su inconveniente es que paralelamente se eliminan, por oxidación, pequeños volúmenes de antimonio (Sb) y arsénico (As).

El arsénico (As) y el antimonio (Sb) se eliminan mecánicamente mediante oxidación con aire enriquecido con oxígeno (O2) o una mezcla de nitrato de sodio (NaNO3) e hidróxido de sodio (NaOH). La temperatura del plomo fundido es elevada hasta que llega a 550º C y se inyecta en él una corriente de aire enriquecido con O2. La reacción es extremadamente exotérmica, y la temperatura llega sin dificultad a 650º C. Los colados son una mezcla de óxidos (25% de Sb, 10% de As y 65% de Pb).

Luego se elimina la plata (Ag), mediante el proceso de Parkes, en que se hace uso de la solubilidad preferencial de la planta en el zinc (Zn) fundido, y no en el plomo (Pb) fundido. Por lo tanto se agrega zinc (Zn) metálico al plomo fundido a 470º C y deja enfriar la mezcla hasta que llega a 325º C. Se separa una aleación de plata, plomo y zinc, que forma una corteza en la superficie. Se elimina esa corteza y se separa el zinc de la plata por destilación al vacío. La plata cruda se depura aún más mediante el uso de oxígeno, para producir plata fina. El exceso de zinc es eliminado del plomo al que se ha quitado la plata por destilación al vacío y luego mediante hidróxido de sodio (NaOH).

Finalmente se elimina el bismuto (Bi) mediante el tratamiento del plomo resultante con una mezcla de calcio (Ca) y magnesio (Mg), lo que se conoce también como proceso de Kroll-Betterton. Se forma una aleación de calcio, magnesio y bismuto en forma de batiduras en la superficie del plomo fundido, y luego se elimina mediante colado. Los colados se oxidan y se depuran aún más de modo de producir bismuto fino.

El plomo puro es tratado luego con hidróxido de sodio (NaOH) para eliminar todas las impurezas restantes, y finalmente se funde en bloques o lingotes. En general los humos, batiduras y litargos y otras sustancias formadas durante el proceso de depuración se funden en un pequeño horno de llama para producir plomo crudo que se reintroduce en el circuito de depuración.

4.3.2. Depuración del plomo: Fuentes potenciales de contaminación ambiental

El proceso de depuración puede ser sumamente contaminante si no se adoptan ciertas medidas de control. Las siguientes son algunas fuentes de impacto ambiental en el proceso de depuración del plomo:

(a) Plomo recalentado – Vapores de plomo: A veces el plomo proveniente del proceso de reducción se introduce directamente en la caldera