Producción sustentable de cemento. Caso de estudio en la Patagonia Central

RESUMEN

El cemento portland es un producto esencial para cubrir las necesidades sociales, proporcionando viviendas seguras y confortables e infraestructuras modernas y fiables. Sin embargo, la industria cementera presenta impactos ambientales tales como: a) consumo de materias primas naturales, b) consumo de energía (térmica y eléctrica); c) emisiones a la atmósfera (dióxido de carbono entre las más importantes).

La emisión de dióxido de carbono (CO2) proviene fundamentalmente de la calcinación de la roca caliza y de la combustión; si bien no es tóxico, se presenta en grandes volúmenes en este proceso y constituye una emisión dañina debido a su condición de Gas de Efecto Invernadero (GEI), recordando que los GEIs son los gases que contribuyen al Cambio Climático.

Es un hecho ampliamente reconocido que para alcanzar el objetivo del desarrollo sustentable, una estrategia clave es la incorporación de criterios de sostenibilidad en la producción industrial. Para el caso de la industria cementera, se ha incorporado el llamado “co-procesamiento”, que consiste en la sustitución parcial de combustible primario y materias primas por residuos; es decir, se trata de una recuperación de energía y material a partir de los residuos.

Este trabajo se enmarca en el proyecto de investigación: “Planificación de producción de cemento y emisiones de CO2. Aplicación de un modelo de Programación Lineal a la producción en la Patagonia Central”, para el cual se describe el sector cementero regional. Como paso previo a la incorporación de la emisión de CO2 como restricción en el modelo matemático, se plantea la disponibilidad y caracterización (en cuanto composición y contenido energético) de algunos materiales alternativos para su uso en el horno, incluyendo el caso del residuo de la industria petrolera conocido como “fondo de tanque” como posible combustible alternativo, analizando el marco normativo.

Palabras Claves: Producción sustentable, Cemento, Emisión de CO2, combustible alternativo

1. INTRODUCCIÓN A LA PRODUCCION SUSTENTABLE DE CEMENTO.

El cemento portland es un producto esencial para cubrir las necesidades sociales, proporcionando viviendas seguras y confortables e infraestructuras modernas y fiables. Se trata de una actividad industrial de base minera de superficie que se inicia con la extracción de piedra caliza en las canteras; el crecimiento del sector cementero representa, por tanto, el incremento de su actividad minera y correlativamente el de la industria de la construcción, al estar estas actividades estrechamente ligadas entre sí.

Las características propias del proceso de producción de cemento y del producto fabricado condicionan el impacto sobre el medio ambiente, dependiendo de la materia prima empleada (características y composición), del tipo de producto fabricado (cemento y/o clinker), de la fase del proceso productivo del cemento que se esté desarrollando y del equipamiento y diseño de las instalaciones.

1.1. Afectaciones ambientales de la industria cementera

En términos generales, entre las principales afectaciones se encuentran las siguientes:

a) Consumo de materias primas naturales

La caliza y la arcilla (principales materias primas para el cemento) son recursos naturales que, si bien son abundantes, no son renovables. Además, su extracción afecta el entorno, sobre todo por los volúmenes elevados que exige la fabricación de cemento: el consumo medio normal de materias primas en la Unión Europea es de 1,52 toneladas por tonelada de clinker; la mayor parte de la materia restante se pierde en el proceso de calcinación en forma de emisiones de dióxido de carbono a la atmósfera [1], tal como muestra la Ecuación (1).

|

|

b) Consumo de recursos energéticos

La fabricación de cemento es una actividad industrial intensiva en energía, con dos componentes diferenciados: uno térmico y otro eléctrico. La mayor parte del combustible que necesita la producción de cemento, se consume en el proceso de calcinación en los hornos para la formación del clinker. La energía térmica consumida dependerá de la vía de fabricación (seca, húmeda, semi-húmeda), del grado de humedad y de otras propiedades de las materias primas empleadas [1]. En cuanto al consumo de energía eléctrica, éste se produce fundamentalmente en las operaciones de molienda y en menor medida, en la manipulación de materiales e impulsión de gases. En la Tabla 1 se muestran dichos consumos específicos de la industria cementera para los años 2010 y 2011 respecto del año base 1990, indicando una tendencia de mayor eficiencia energética [2], así como disminución en la emisión de CO2.

|

c) Emisiones de contaminantes a la atmósfera

La generación de emisiones a la atmósfera es un aspecto ambiental de consideración en la producción de cemento. El tipo y la cantidad de contaminantes emitidos al aire depende de distintos parámetros, como los materiales de entrada (las materias primas y los combustibles utilizados) y el tipo de proceso que se haya aplicado; de cualquier manera, los contaminantes que se emiten a la atmósfera en mayores cantidades son partículas, óxidos de nitrógeno, dióxido de azufre y óxidos de carbono.

El Dióxido de Carbono (CO2) no se considera en sí mismo un elemento contaminante debido a que no es tóxico, pero constituye una emisión dañina de la producción de cemento, debido a los grandes volúmenes en que se presenta y a su condición de Gas de efecto invernadero (GEI) que, como es sabido, contribuye al exceso de calentamiento del globo terrestre. Este último aspecto ha cobrado máxima relevancia en los últimos años para la industria cementera mundial, desde que entrara en vigor el Protocolo de Kioto, cuyo cumplimiento requiere convertir al contaminante en un input más del proceso productivo del cemento. La República Argentina ratificó por ley 24.295 la Convención Marco de Naciones Unidas sobre el Cambio Climático (CMNUCC), asumiendo la obligación de informar todo lo relevante para el logro de los objetivos de la CMNUCC, en particular sus inventarios nacionales de las emisiones antropogénicas por fuentes y de la absorción por sumideros de todos los gases de efecto invernadero (GEI). Las emisiones de CO2 más importantes de esta industria se generan durante el proceso de calcinación de las materias primas para la obtención del clinker y proceden principalmente de dos fuentes: a) aproximadamente el 50 % de las emisiones se genera de las reacciones físicas y químicas de las materias primas que se producen durante la formación de los componentes del clinker y b) el 40 % de las emisiones son generadas por la quema de los materiales usados como combustibles; el resto (aproximadamente un 10%) de las emisiones de dicho gas procede del transporte y del consumo de energía eléctrica en otros procesos de la fábrica [3].

1.2. El reto de la sustentabilidad

Una forma de responder a este desafío que presiona a la industria, es la recuperación de la energía y la materia de los residuos a través del llamado co-procesamiento (o coprocesado) en la fabricación de cemento, tal como se muestra en la Figura 1; ofrece una solución sólida y segura para la sociedad, el medio ambiente y la industria cementera, sustituyendo los recursos no renovables por residuos bajo estrictas medidas de control [4]. Es decir, la utilización de residuos como combustibles alternativos disminuye la dependencia energética de los combustibles fósiles o tradicionales y, al mismo tiempo, reduce las emisiones. Por otra parte, su uso como materias primas alternativas tiene un gran número de beneficios, entre los que se puede destacar la menor necesidad de explotación de las canteras y una mejora en la huella medioambiental de tales actividades. La sustitución del clinker en la producción del cemento es otro ejemplo de la contribución positiva del sector a la gestión de los recursos, en pos de la sustentabilidad.

|

En cuanto a las emisiones de Dióxido de Carbono (CO2), la fabricación del cemento es la segunda industria en el ranking de los mayores emisores, estimándose que aproximadamente el 5% de las emisiones mundiales de CO2 provienen de dicha industria. En el caso de Argentina, en la 3ª. Comunicación Nacional sobre Cambio Climático [5] se establece que la Producción de Cementorepresenta alrededor del 1% de la emisión total de GEIs en el país, estando constituida por CO2 (4.445,58 Gg de CO2) y por SO2 (3,21 Gg de CO2 eq.). El uso de materiales alternativos en la industria cementera no tiene un impacto negativo en el proceso de producción ni en las emisiones o la calidad técnica del producto final y reduce las emisiones globales de CO2. Si no fueran aprovechados en los hornos de cemento, los residuos que no son reciclables irían a un relleno sanitario o a un incinerador, lo que generaría mayores emisiones de GEIs; como ejemplo, en los rellenos sanitarios se produce la fermentación de la materia orgánica que emite CH4, compuesto orgánico con un potencial de calentamiento global más de 20 veces mayor que el del CO2 [4]. La Figura 2 explica la razón por la cual a través del coprocesamiento de combustibles alternativos se reducen las emisiones globales de dióxido de carbono.

|

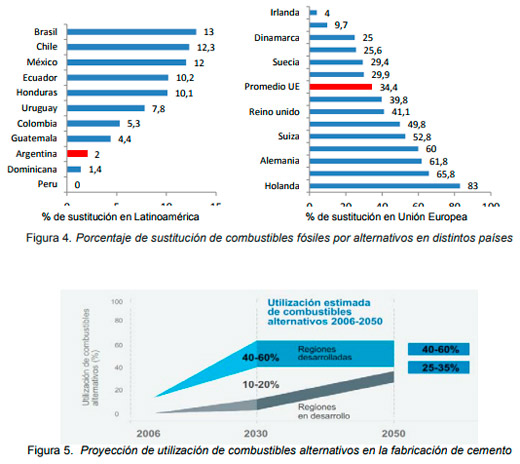

Los combustibles alternativos han sido utilizados por los fabricantes de cemento, en muchos países, desde hace varios años; en efecto, en la Figura 4 se muestra el porcentaje de sustitución de combustibles tradicionales por combustibles alternativos en distintos países de Latinoamérica y de Europa: el porcentaje promedio de sustitución en la UE es del 34,4 % mientras que en América Latina, Brasil encabeza el ranking con un 13% de sustitución [3]. Se observa que en Argentina la sustitución apenas alcanza al 2% del combustible tradicional. Para el año 2050, se espera que el 60 % de la energía del horno pueda ser proporcionada por combustibles alternativos en los países desarrollados, lo que llevaría a una reducción del 27 % en las emisiones de CO2 de combustible y el ahorro de 7,7 millones de toneladas (Mt) anuales de carbón y coque de petróleo y 6 millones de toneladas anuales de materias primas [6]. Esa meta se encuentra graficada en la Figura 5.

|

Este trabajo se enmarca en el proyecto de investigación “Planificación de producción de cemento y emisiones de CO2. Aplicación de un modelo de Programación Lineal a la producción en la Patagonia Central”, para el cual se describe el sector cementero regional. Como paso previo a la incorporación de la emisión de CO2 como restricción al modelo matemático para disminuir las emisiones globales de dicho GEI, se plantea la disponibilidad y caracterización (en cuanto a composición y contenido energético) de algunos materiales alternativos para su uso en el horno.

2. CASO DE ESTUDIO: PRODUCCION DE CEMENTO EN LA PATAGONIA CENTRAL

La empresa PCR SA desarrolla actividades de fabricación de cemento y explotación petrolera y gasífera, mostrando en la Figura 6, obtenida de la página institucional, la localización de las mismas; como se observa, la fabricación de cemento se sitúa en la Patagonia Central, específicamente en las ciudades de Comodoro Rivadavia (Chubut) y Pico Truncado (Santa Cruz).

|

La empresa fabrica y comercializa cinco líneas principales de cemento, dentro de los de uso de construcción y uso petrolero, como se muestra en la Tabla 2.

|

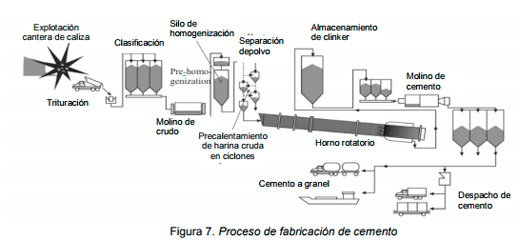

PCR cuenta con una cantidad aproximada de 300 proveedores y una cartera de aproximadamente 250 clientes, conformada por empresas de servicios petroleros, corralones, distribuidores y ferreterías, empresas de hormigón elaborado y empresas constructoras. Sus centros de distribución se encuentran ubicados en: Comodoro Rivadavia, Trelew, Esquel y Tierra del Fuego. El proceso de fabricación de cemento puede sintetizarse en 3 etapas principales:1) Obtención, preparación y molienda de materias primas (caliza, arcilla y marga principalmente); 2) Cocción de las mismas en hornos para obtener un producto intermedio denominado clinker y 3) Molienda final de éste con yeso y otras adiciones para obtener cemento. La Figura 7 muestra el proceso completo de fabricación de cemento.

|

La fábrica de Pico Truncado es una planta nueva, que se puso en marcha en 2008 con la más moderna tecnología; en ella se realiza el proceso de clinkerización en el horno rotatorio, mientras que en Comodoro Rivadavia actualmente sólo se produce cemento a partir de la molienda del clinker generado en Santa Cruz y las correspondientes adiciones. Por tal motivo, se tratará el caso de la planta de Pico Truncado, que muestra una producción anual media de Clinker de 490.719 toneladas para el periodo 2011-2014. El consumo de energía térmica en dicha planta varía, dependiendo de la humedad de las materias primas, entre 3266 y 3433 MJ/ton clinker (entre 780 a 820 kcal/kgclinker), siendo el menor de los valores mencionados el más común. Para el caso de la energía eléctrica, el consumo es de 101kwh/tn de cemento despachada. En ambos casos, los consumos se encuentran en consonancia a los valores medios mostrados en la Tabla 1.

En cuanto a las emisiones de CO2, para el caso en estudio y siguiendo el Protocolo para el Inventario de tales emisiones de la WBCSD [7], se han calculado los valores de emisiones brutas de CO2 que se muestran en el Tabla 3.

|

3. IDENTIFICACION Y CARACTERIZACION DE COMBUSTIBLES ALTERNATIVOS

Las prácticas no sustentables para el manejo de residuos, la creciente escasez de combustibles fósiles y el cambio climático, son tres problemas que aparentan ser independientes pero, sin embargo, son los principales impulsores del creciente uso de los llamados combustibles alternativos (CA) para sustituir parcialmente los combustibles convencionales en hornos de cemento. Los CA son predominantemente residuos o subproductos de procesos industriales, domésticos, agrícolas y forestales, incluyendo neumáticos usados, solventes y aceites residuales, residuos sólidos municipales procesados y biomasa como la cascarilla de arroz y café, alimentos para animales y sedimentos de aguas residuales, los cuales contienen energía recuperable.

La valorización energética de residuos consiste en la sustitución parcial del combustible por otro alternativo; las limitaciones estarán dadas por la legislación ambiental y el proceso de fabricación del cemento ya que, además de cumplirse rigurosamente con la legislación en la materia, la utilización de combustibles alternativos no debe afectar la calidad del producto final [8].

Los criterios específicos que un material debe cumplir con el fin de ser tenido en cuenta como combustible normalmente se establecen por el productor de cemento en función de sus propias necesidades; los CA son generalmente una mezcla de diversos residuos y, por tanto, la consistencia en su composición no se puede garantizar, pero debe asegurarse que el contenido químico de los CA cumpla con los requisitos reglamentarios para la protección del medio ambiente. Entre las propiedades a evaluar para que un material sea considerado como combustible alternativo se encuentran [9]:

- Estado físico del combustible (sólido, líquido, gaseoso)

- Contenido de elementos circulantes (Na, K, Cl, S)

- Toxicidad (compuestos orgánicos, metales pesados)

- Composición y contenido de cenizas y contenido de volátiles

- Valor calorífico

- Contenido de cloro (menos de 0,2%) y contenido de azufre (menos de 2,5%)

- PCB contenido inferior a 50 ppm; el contenido de metales pesados

- Propiedades físicas (tamaño, densidad, homogeneidad), propiedades de molienda

- Contenido de humedad

- Tecnología de dosificación

- Emisiones liberadas

- Viabilidad económica del CA

- Disponibilidad

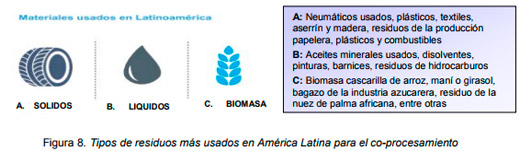

La Federación Iberoamericana de Cemento [3] expresa que los materiales mayoritariamente empleados como CA en Latinoamérica son los mostrados en la Figura 8.

|

En la planta en consideración se emplea gas natural como único combustible tradicional, sin aporte de combustibles alternativos. En referencia a los mismos, en la región de la fábrica podrían considerarse como combustibles alternativos con disponibilidad, los neumáticos fuera de uso (NFU) y el residuo de la industria petrolera conocido como “fondo de tanque”. Asimismo, también podrían considerarse las cenizas volantes de la Central térmica de Río Turbio (a base de carbón) y el carbón en grafito de la fábrica de aluminio de Puerto Madryn.

3.1. Neumáticos fuera de uso

Los neumáticos fuera de uso (NFU) constituyen un grave problema medioambiental en el mundo. No se trata de un residuo peligroso, presenta una alta capacidad calorífica y sus materiales son químicamente estables, ya que fueron diseñados para resistir condiciones mecánicas y meteorológicas duras. Son resistentes al ozono, la luz y las bacterias por lo que depositándolos trozados en un vertedero, tendrían una degradación estimada en 600 años [12], a la vez de no permitir la recuperación de energía ni materia. Por otra parte, la quema directa constituye una práctica que se usa con frecuencia, provocando graves problemas medioambientales, ya que produce emisiones de gases que contienen partículas nocivas para el entorno; además las montañas de neumáticos forman un entorno donde la proliferación de roedores, insectos y otros animales dañinos constituye un problema añadido. La Figura 9 muestra los materiales de un neumático así como su composición química; el gran contenido en Carbono indicaría un alto poder calorífico y por tanto, oportunidad de valorización energética [10]; en efecto, en la bibliografía se consigna que el poder calorífico del NFU varía entre 6500 a 9000 Kcal/kg [11]; el INTI, a través del Instituto del Caucho [12] consigna un valor más conservador de 7000Kcal/kg.

|

No se encontraron datos sobre el porcentaje de estos neumáticos que se reconstruyen en Argentina, por ejemplo, mediante recapado o recauchutado, lo que disminuiría la cantidad a disponer; en la bibliografía se reportan datos de ciudades de países del continente, como Chile (21%) y Colombia (17,2 %). En tal sentido, el INTI realiza una estimación de 9600 toneladas de NFU para la región patagónica; dado que prácticamente el 50% del parque automotor de dicha región se encuentra asentado en las provincias de Chubut y Santa Cruz, podríamos estimar una disponibilidad mínima de 4800 toneladas de NFU para su empleo en el horno rotatorio. Asumiendo un valor conservador de 7000 Kcal/kg para el poder calorífico del NFU, obtendríamos por cada tonelada de NFU un valor energético aproximado a 29.308 MJ.

3.2. Fondo de tanque

La industria petrolera genera contaminantes sólidos, semisólidos y líquidos que requieren diferentes formas de tratamiento, los que pueden ser físicos, químicos y biológicos dependiendo de la muestra y el estado de contaminación que posea. Uno de los residuos generados por esta actividad en las plantas de tratamiento y almacenamiento son los llamados “fondos de tanque”, que constituyen un problema a resolver en la cuenca del Golfo San Jorge; se trata de un producto acumulado en el fondo de los tanques de almacenamiento de petróleo y otras instalaciones, formado por la precipitación de partículas sólidas y fracciones del petróleo. Los fondos de tanque de petróleo son periódicamente removidos ya que quitan espacio de almacenamiento; suelen contener agua, sedimentos, arenas, grasas, aceites, petróleo, compuestos orgánicos y elementos inorgánicos; en la Tabla 5 se muestra la composición publicada en [15] sobre fondos de tanque de la Cuenca que habían sido tratados previamente con la técnica de lavado, lo que redujo el contenido de hidrocarburo. El fondo de tanque presentaba un pH 7,5 y un contenido del 2,9% de hidrocarburos totales del petróleo (TPH).

|

Así, a partir de la Ecuación (2) se obtuvo un poder calorífico bruto de 8919,20 Kcal/Kg y a partir de la Ecuación (3), un valor de 8892,57 Kcal/Kg, por lo que a los fines prácticos se toma como Poder Calorífico del fondo de tanque el valor de 8900 Kcal/kg; éste resulta equivalente a 37289 KJ/kg o 37289 MJ/tonelada de fondo de tanque.

No se pudo acceder a la cantidad de este tipo de residuo generado en la Cuenca del Golfo San Jorge ya que, por un lado, cada empresa y en cada yacimiento se ocupa de gestionar estos residuos y por otro, no se encontraron registros de acceso público. En [16], Sameghini describe la planta de tratamiento de la empresa Tecpetrol para el residuo de la industria petrolera “barro empetrolado”, que es el proveniente de las tareas de producción, trabajos de reparación y terminación de pozos, limpieza de los tanques de almacenamiento de petróleo (“fondos de tanques”), geles provenientes de cementaciones primarias y secundarias de pozos, de estimulaciones de pozos y sólidos producto de derrames. El volumen diario de estos residuos recibido en la planta de tratamiento del yacimiento es de 150 m3 . Otra información a la que se pudo acceder cita para el residuo “fondo de tanque” un peso específico de 1,3 g/cm3 y una generación de 183 m3 .

Más allá de la cantidad exacta generada de este residuo peligroso, es de público y notorio conocimiento que uno de los saldos de la actividad petrolera ha sido y es la generación de grandes volúmenes de fondos de tanques que, en prácticas operativas anteriores, eran depositados sobre distintos caminos de yacimiento para consolidarlos.

4. MARCO REGULATORIO

En Argentina no hay regulaciones específicas sobre el co-procesamiento en hornos cementeros, como sí sucede en otros países; a título ilustrativo, se muestra en la Tabla 6 la situación en países iberoamericanos según [3]. Sí cuenta con leyes de gestión de residuos, como son las Nº 24.051 (Residuos Peligrosos), Nº 25.612 (Residuos Industriales y de actividades de servicios), Nº 25.916 (Residuos Domiciliarios), además de la Ley 25.675 (Política ambiental nacional) que plantea los presupuestos mínimos para el logro de una gestión sustentable y adecuada del ambiente, la preservación y protección de la diversidad biológica y la implementación del desarrollo sustentable.

|

Respecto de los residuos analizados anteriormente, en la Ley 25.612 se denomina planta de tratamiento a aquellos sitios en los que se modifican las características físicas, la composición química o la actividad biológica de cualquier tipo de residuo industrial y de actividades de servicio, de modo tal, que se eliminen o reduzcan sus propiedades nocivas, peligrosas o tóxicas, o se recupere energía y recursos materiales, o se obtenga un residuo de niveles de riesgo menor, o se lo haga susceptible de recuperación o valorización, o más seguro para su transporte o disposición final, bajo normas de higiene y seguridad ambientales que no pongan en riesgo ni afecten la calidad de vida de la población, en forma significativa (art.29), las que deben contar con habilitación, no haciendo referencia específica a cementeras.

Para el caso de los neumáticos no hay reglamentación específica en las provincias consideradas, pero sí se cuenta con la Resolución Nº 523/13: “Manejo Sustentable de Neumáticos” de la entonces Secretaría de Ambiente y Desarrollo Sustentable de la Nación. En dicha Resolución se distinguen términos: a) Neumático fuera de uso (NFU) es aquel cuyo estado de desgaste no reúne las condiciones para seguir siendo utilizado como tal, que es almacenado por el consumidor o usuario final y que mediante un proceso de reconstrucción puede ser reutilizado para su rodamiento, siendo la reconstrucción los procesos que extienden la vida útil del neumático (recapado, recauchutado, remoldeado) y b) Neumáticos de Desecho (ND),son los neumáticos que no pueden usarse para el propósito que se fabricaron originalmente careciendo de condiciones técnicas necesarias para un proceso de reconstrucción, o aquellos que su poseedor ha transformado en desecho/residuo por propia decisión.

En el Art. 7 de dicha Resolución se consideran como actividades de manejo ambientalmente racionales de los neumáticos de desecho, siempre y cuando cuenten con la aprobación de la autoridad competente, a las acciones: a) Aprovechamiento de neumáticos de desecho enteros, b) Aprovechamiento de neumáticos de desecho triturados y c) Aprovechamiento como fuente de energía (mediante adecuado tratamiento de efluentes gaseosos): c1) Como combustible alternativo en hornos de cemento; c2) Como combustible alternativo en plantas de generación eléctrica; c3) Como combustible alternativo en procesos industriales.

Para el caso del “fondo de tanque”, el mismo se cataloga como residuo peligroso, por lo que según la Ley 24.051 debería inscribirse como operador de residuos peligrosos quien efectuara el tratamiento de los mismos; en su Art. 33 la ley establece: “Plantas de tratamiento son aquellas en las que se modifican las características físicas, la composición química o la actividad biológica de cualquier residuo peligroso, de modo tal que se eliminen sus propiedades nocivas, o se recupere energía y/o recursos materiales, o se obtenga un residuo menos peligroso, o se lo haga susceptible de recuperación, o más seguro para su transporte o disposición final”. Sin embargo, tanto en la Provincia de Santa Cruz como en la Provincia del Chubut se cuenta con legislación específica, ya que se trata de un residuo petrolero.

En efecto, “Residuo petrolero”, según el Decreto Reglamentario 712/02 de Ley 2567 (Anexo X) de la Provincia de Santa Cruz, es “todo material o suelo afectado por hidrocarburo como resultado de tareas de exploración, perforación, producción, mantenimiento y limpieza y/o derrames de hidrocarburos en suelo y/o agua, con un contenido de hidrocarburos totales de petróleo mayor a 2,00 % p/p sobre masa seca (dos coma cero cero por ciento peso en peso) o su equivalente 20.000 mg/Kg. (veinte mil miligramos por kilogramos de masa seca), determinado por el Método EPA 418.1., resultante de procesos, operaciones o actividades desarrolladas dentro de las tareas de exploración, explotación, transporte y almacenaje de hidrocarburos efectuadas dentro del Yacimiento, generado en forma habitual o eventual, no programada o accidental; que carece de utilidad o valor para su dueño y cuyo destino natural debería ser su eliminación…”; una definición similar se plasma en el Decreto N° 1456/11 de la Provincia del Chubut, pero estableciendo un contenido de hidrocarburos totales de petróleo mayor a 1,00 % p/p sobre masa seca (uno coma cero cero por ciento peso en peso) o su equivalente 10.000 mg/Kg. (diez mil miligramos por kilogramos de masa seca).

Según la mencionada legislación santacruceña, en su punto b) es la Autoridad de Aplicación quien autorizará en cada caso particular, el uso de tecnologías, procedimientos o proyectos específicos de tratamiento y disposición final que se le presenten, ya sea por parte de los Generadores como de Operadores existentes o a establecerse en la Provincia. A los efectos de otorgársele la aprobación, el proponente deberá contar con las pruebas piloto que respalden la efectividad de la tecnología sugerida, y la capacidad técnica y financiera para llevarla a cabo.

5. CONCLUSIONES

Según los resultados de un estudio de Análisis de Ciclo de Vida, el uso de combustible preparado a partir de neumáticos fuera de uso en cementeras permite reducir globalmente el equivalente a 1,466 toneladas de CO2 por cada tonelada de neumático empleada; en dicho estudio se incluían las emisiones de la preparación y transporte de combustible, así como las derivadas de su uso. Se concluyó que el balance ambiental de los sistemas de recogida, preparación y tratamiento de estos residuos es positivo [17]. Como se estableció anteriormente, una tonelada de neumáticos posee un poder calorífico aproximado de 29.308MJ, lo que equivaldría a 753 m3 de gas natural.

La empresa PCR ha solicitado ante la autoridad de aplicación de la Provincia de Santa Cruz, la aprobación pertinente para actuar como operadora de los residuos “neumáticos de desecho”, lo que aún se encuentra en trámite. Cuando obtenga dicha aprobación, podrá comenzar con el empleo de neumáticos como combustible alternativo, lo que produciría un doble beneficio: disminución en el empleo de gas natural como combustible al horno y disminución de las emisiones globales de CO2.

Para el caso del empleo del residuo “fondo de tanque” como combustible, la empresa debería inscribirse como operador de servicios petroleros y solicitar la correspondiente autorización, mediante los ensayos y pruebas piloto respaldatorias. Dado que la empresa no sustituye nada del combustible tradicional por combustible alternativo y la media actual de sustitución en Argentina es de un 2%, aunque se pretende que ésta aumente, es amplio el margen de maniobra que se presenta.

En este momento está demostrado en el mundo con gran variedad de estudios y experiencias a lo largo de los años, que el co-procesamiento de residuos como combustible alternativo en los hornos de clinkerización es una estrategia ambientalmente racional para contribuir a la sustentabilidad y disminuir las emisiones globales de gas de efecto invernadero. En ese sentido, las trabas que pudieren encontrarse son de carácter burocrático más que técnico o económico.

6. REFERENCIAS.

- Oficemen- Agrupación de Fabricantes de Cemento de España. (2014). “Guía de Métodos de medición y Factores de emisión del sector cementero en España”, Noviembre de 2014. Disponible en https://www.oficemen.com/show_doc.asp?id_doc=665

- Federación Interamericana de Cemento, FICEM (2013): “Informe Estadístico 2013”, Bogotá, Colombia, Agosto 2013.

- Federación Interamericana de Cemento, FICEM (2016). “Contribución de la industria del cemento a la sostenibilidad”, Conferencia Internacional de Sostenibilidad del Concreto.Febrero de 2016, San José, Costa Rica.

- Asociación de Fabricantes de Cemento Portland, AFCP (2015). “Co-procesamiento en la industria del cemento”. Buenos Aires, Argentina. Noviembre de 2015.

- ] Secretaría de Ambiente y Desarrollo Sustentable de la Nación (2015). “Tercera Comunicación Nacional de la República Argentina a la Convención Marco de las Naciones Unidas sobre el Cambio Climático”. http://ambiente.gob.ar/wp-content/uploads/3Com.- Resumen-Ejecutivo-de-la-Tercera-Comunicacion-Nacional.pdf

- World Business Council for Sustainable Development/International Energy Agency (2009): “Cement Technology Roadmap 2009 Carbon emissions reductions up to 2050”. Ed. OECD/IEA and The World Business Council for Sustainable Development. París, Francia.

- WBCSD/CSI- World Business Council for Sustainable Development/ Cement Sustainability Initiative. (2014): “Guidelines for Co-Processing Fuels and Raw Materials in Cement Manufacturing” Editorial WBCSD, Suiza, July 2014 ISBN: 978-2-940521-19-7.

- López, A.; Blanco, F.; Gutiérrez, M.A.(2012). “Mejora del rendimiento de una cementera mediante el empleo de combustibles alternativos” M+A. Revista Electrónic@ de Medio Ambiente, 2012, 12:47-61, ISSN 1886-3329, Universidad complutense de Madrid.

- Azad Rahman, M.G. Rasul, M.M.K. Khan, S. Sharma (2013). “Impact of alternative fuels on the cement manufacturing plant performance: an overview” 5th BSME International Conference on Thermal Engineering, Procedia Engineering.56 (2013), 393–400.

- Cedano de León, C. (2012). “Valorización energética de residuos como combustibles alternativos en plantas cementeras”. Tesis de Maestría en Seguridad Industrial y Medio Ambiente, Universidad Politécnica de Valencia, España.

- Sancha Dionisio, Mª del Pilar (2013). “Nuevo enfoque de la planificación de la producción sostenible del cemento: propuesta de un modelo de optimización para reducir las emisiones de CO2”. Tesis Doctoral. ISBN: 978-84-15633-70-9. Universidad de Huelva, España.

- Poliak, Raúl (2012). “Desarrollo del modelo de gestión de neumáticos de desecho. Fundamentos e importancia”. INTI-Caucho. II Jornada Latinoamericana GIRSU.2012. Salta, Argentina.

- Observatorio Nacional de Datos de Transporte (2015). “Evolución del parque de automóviles, vehículos livianos, camiones y autobuses de Argentina”. Centro Tecnológico de Transporte, Tránsito y Seguridad Vial, actualización sept/2015. UTN, Argentina.

- Unión Temporal OCADE LTDA./SANIPLAN/AMBIENTAL S.A. Resumen Ejecutivo: “Diagnóstico ambiental sobre el manejo actual de llantas y neumáticos usados generados por el parque automotor de Santa Fe de Bogotá”. Disponible en: ambientebogota.gov.co/documents/10157/0/Llantas.pdf

- Acuña, A., Cambarieri, L., Pucci, O., Pucci, G. (2014). “Remediación de fondos de tanque por utilización de microorganismos autóctonos”. COINI 2014: VII Congreso Argentino de Ingeniería Industrial / Cesar Bustelo … [et.al.]. – 1a ed. – Ciudad Autónoma de Buenos Aires. edUTecNe, 2015. E-Book. ISBN 978-987-1896-39-4.

- Sameghini, Federico (2006). “Tratamiento de barros empetrolados en la Patagonia. ¿Tema resuelto?”. Petrotecnia, febrero 2006. pp. 78-81.

- Fundación Laboral del Cemento y el Medio Ambiente, CEMA (2013). “Recuperación de residuos en fábricas de cemento y protección del clima”. Madrid, España.

Por: Garriga, Marisa; Bacigalupo, Hugo; Mettler, Dahiana; Garay, Julio; Cerdá, Nicolás; Carbia, María Esther

Facultad de Ingeniería, Universidad Nacional de la Patagonia San Juan Bosco

Fuente: edutecne.utn.edu.ar/