Nuevos avances en la remoción de biológica de hierro y manganeso

Palabras clave: hierro, manganeso, aguas subterráneas, remoción biológica, prefiltración gruesa ascendente, filtración rápida.

RESUMEN

La remoción de hierro y manganeso mediante procesos de filtración biológica ofrece muchos beneficios frente a los procesos fisicoquímicos convencionales. Una de las ventajas, es que opera con las condiciones naturales de las aguas subterráneas, no siendo necesaria la utilización de productos químicos. Es un sistema muy sencillo de operar, ya que no requiere mano de obra especializada, y sus costos de operación resultan entre un 50 a un 80 % inferiores a los de un proceso convencional.

El objetivo general de este estudio, fue evaluar la eficiencia de remoción de hierro y manganeso combinando dos procesos de filtración biológica: prefiltración gruesa ascendente y filtración rápida, para ser aplicado a poblaciones medianas. Se realizaron estudios en una planta piloto utilizando aguas que contienen dichos metales naturalmente. Se obtuvieron altas eficiencias de remoción, mayores al 90 %, tanto para el hierro como para el manganeso, demostrando que se pueden remover estos metales en forma conjunta sin necesidad de controles sofisticados en la operación.

Se estima que este esquema de tratamiento puede ser aplicado con costos de instalación hasta un 50 % inferiores a los de un sistema convencional. El esquema de tratamiento con aerador, prefiltro grueso y filtración final, integran el Proceso BioCIS-UNR®, el que actualmente está en trámite de patentamiento ante el Instituto Nacional de Tecnología Industrial.

INTRODUCCIÓN

En el 12° Congreso Argentino de Saneamiento y Medio Ambiente, se presentaron los resultados de la primera etapa de un proyecto de investigación que permitió desarrollar un proceso de remoción biológica de hierro y manganeso, basado en las siguientes etapas: aeración, prefiltración y filtración lenta (Ingallinella et al, 2001 y 2002). Los resultados obtenidos demostraron las grandes ventajas que brinda esta combinación, no sólo por la alta eficiencia de remoción alcanzada, sino porque reúne una serie de características que sitúan a este proceso dentro de las llamadas tecnologías apropiadas.

Una de las ventajas es que opera con las condiciones naturales de las aguas subterráneas, no siendo necesaria la utilización de productos químicos. Es un sistema muy sencillo de operar ya que no requiere mano de obra especializada, y sus costos de operación resultan entre un 50 a un 80 % inferiores a los de un proceso fisicoquímico convencional.

En la primera etapa del proyecto, se utilizó como etapa de filtración final, un filtro lento. Esta tecnología es una excelente alternativa para poblaciones pequeñas, ya que la operación es muy sencilla y tiene bajos costos operativos. Como contrapartida, al aumentar el caudal tratado se requieren superficies filtrantes muy grandes, lo que hace que el sistema resulte menos competitivo frente a otras alternativas.

Se ha detectado la presencia de hierro y manganeso en abastecimientos subterráneos de gran cantidad de poblaciones en las provincias argentinas de Santa Fe, Buenos Aires, Entre Ríos y Corrientes, entre otras. Actualmente existen muy pocas plantas de remoción de hierro y manganeso en el país y, todas ellas, basadas en procesos fisicoquímicos, pertenecen a poblaciones mayores a 10.000 habitantes (Pacini, 2001). La mayoría de esas plantas podrían ser transformadas en plantas de remoción biológica con una mínima inversión.

Para ampliar el campo de aplicación de la filtración biológica a poblaciones mayores, se continuaron las investigaciones para combinar los procesos de aeración, prefiltración gruesa ascendente y filtración rápida en arena, en reemplazo de la filtración lenta.

Por otra parte, en el transcurso de la investigación, se detectaron algunos problemas en la limpieza del prefiltro, debidos probablemente, a que la configuración granulométrica utilizada no era la óptima. Por tal motivo, se decidió iniciar una nueva etapa con nuevas experiencias que se describen en el presente trabajo y cuyos resultados se comentan y discuten.

ANTECEDENTES SOBRE EL USO DE LA FILTRACIÓN RÁPIDA EN LA REMOCIÓN BIOLÓGICA DE HIERRO Y MANGANESO

En el proceso de filtración biológica, el manto de las distintas unidades es colonizado naturalmente por ferrobacterias.

Las bacterias del hierro se encuentran muy frecuentemente en la naturaleza: en las aguas de los pozos, en las tuberías de aguas crudas, en las redes de distribución de agua con contenidos de hierro, en el hipolimnion de los lagos, los sedimentos y los suelos, etc.

Los tres grupos principales de bacterias del hierro son:

- Las bacterias pedunculadas, como las especies Gallionella sp. y Thiobacilus ferrooxidans, son autótrofas obligadas.

- Las bacterias filamentosas, que pueden ser autótrofas facultativas, como Leptothrix ochracea, Leptothrix discophora y Crenotrix polyspora. Estas bacterias pueden actuar como heterótrofas. Son fáciles de reconocer por observación microscópica.

- Las bacterias en forma de conchas, bacilos, vibriones, más difíciles de reconocer por observación microscópica, son el tercer grupo de bacterias del hierro. Estas especies son heterótrofas obligadas, y entre ellas se encuentran Siderocapsaceae y Sphaerotilus natans.

La principal característica del metabolismo bacteriano es su naturaleza catalítica, por la cual se puede lograr una oxidación rápida del hierro y el manganeso, y su precipitación. En base a las observaciones realizadas en varias plantas de remoción biológica de hierro (Ghiorse, 1984), los mecanismos bacterianos para la oxidación del hierro disuelto serían principalmente dos:

- una oxidación primaria intracelular, mediante una acción enzimática. Esta se da principalmente en las bacterias autótrofas como Gallionella sp. y, en menor medida, en las especies Leptothrix ochracea y Crenotrix polyspora.

- una oxidación secundaria extracelular, causada por la acción catalítica sobre los polímeros excretados, por ejemplo los filamentos producidos por Gallionella sp., los estuches o fundas de las especies Leptothrix ochracea, y Crenotrix polyspora, Clonothrix sp. y Sphaerotilus sp. y sobre los polímeros extracelulares excretados por varias Siderocapsaceae.

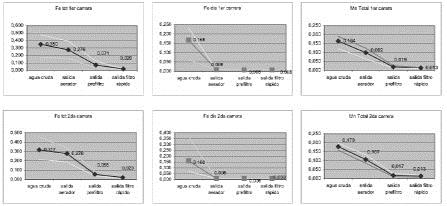

Figura 1. Campo de acción de la remoción biológica de hierro y manganeso |

|---|

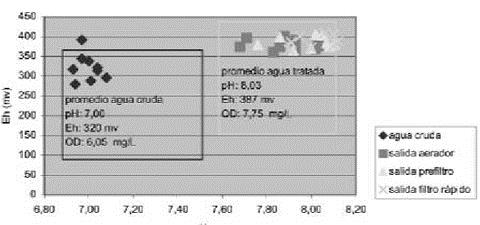

Las bacterias involucradas en la remoción biológica tienen la propiedad de causar la oxidación del hierro y el manganeso disuelto bajo determinadas condiciones de potencial redox (EH ) y de pH. En la Figura 1 se presenta el campo de acción de estas bacterias, según Mouchet (1992).

Para la remoción biológica de hierro, el rango de pH óptimo está entre 6,5 y 7,2 y el Eh debe estar comprendido entre 100 y 400 mV. Con respecto a la remoción biológica del manganeso, el rango de pH recomendado está entre 7,5 y 8,5 y el Eh debe ser mayor de 300 mV. Por otra parte, la concentración de oxígeno disuelto óptima para el hierro es baja, ya que las bacterias involucradas son microaerófilas. Para el manganeso, las concentraciones de oxígeno disuelto deben ser mayores a 5 mg/L.

En la figura anterior puede verse que la remoción biológica de manganeso requiere condiciones diferentes a las necesarias para la remoción biológica del hierro, por lo que, según la bibliografía consultada, cuando se utiliza filtración rápida no es posible lograr la remoción simultánea de hierro y manganeso en un mismo reactor, salvo que se utilicen velocidades extremadamente bajas (Mouchet, 1992).

En los sistemas patentados que existen actualmente, cuando se aplican a aguas en que ambos metales están presentes, el tratamiento consiste en dos etapas de filtración rápida en arena, la primera para remover el hierro y, la segunda, para manganeso, con aeración y ajuste de pH intermedios estrictamente controlados (Czekalla et al., 1985; Mouchet, 1992 y 1995; Bourgine et al., 1994; Gislette y Mouchet, 1997). El sistema de control tiene como objetivo que las condiciones en cada etapa sean las óptimas para asegurar que la remoción sólo se produzca por procesos biológicos, y evitar la oxidación del hierro por procesos físico-químicos. Ello se debe a que se utilizan velocidades de filtración muy elevadas (20 a 60 m/h), y si se produjeran procesos físico-químicos de precipitación en forma predominante, darían como resultado carreras de filtración muy cortas.

En las experiencias realizadas en la primera etapa de este proyecto, se pudo demostrar que utilizando un prefiltro, se logra la remoción simultánea de hierro y manganeso sin la necesidad de controles sofisticados en la operación, por lo que se postuló que lo mismo ocurriría al usar una etapa de filtración rápida en lugar de la filtración lenta.

Para corroborar la importancia de incluir una etapa de prefiltración, se realizaron experiencias en las que se operó un filtro rápido en forma directa con agua previamente aerada sin intercalar el prefiltro. En dichas experiencias se obtuvieron eficiencias del orden del 95 % para la remoción de hierro, pero no se produjo la remoción de manganeso, la que sólo alcanzó un 6 %.

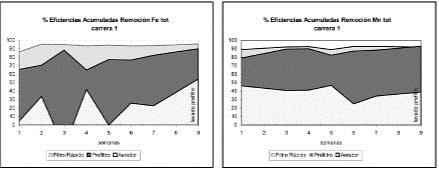

Figura 2. Vista y esquema de la planta piloto |

|---|

OBJETIVOS

Teniendo en cuenta lo anteriormente expuesto, se planeó la realización de una segunda etapa en la investigación, con el objetivo general de evaluar la eficiencia de remoción de hierro y manganeso combinando dos procesos de filtración biológica: prefiltración gruesa ascendente y filtración rápida, para ser aplicado a poblaciones medianas. Los objetivos específicos fueron:

- Evaluar la eficiencia de remoción de hierro y manganeso con el nuevo esquema de aeración, prefiltración y filtración rápida final.

- Demostrar que con el sistema propuesto se puede remover hierro y manganeso en forma conjunta sin necesidad de controles sofisticados en la operación.

- Comparar el desempeño de dos configuraciones granulométricas distintas para el prefiltro, evaluando problemas de formación de bolas de lodo, pérdidas de carga y eficiencias.

- Encontrar los parámetros de diseño y operación óptimos para la etapa de filtración rápida.

METODOLOGÍA

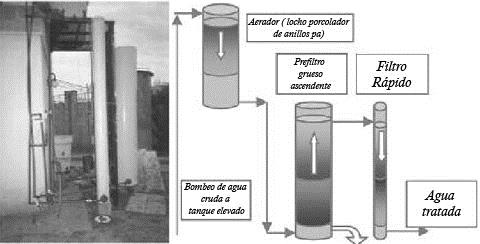

Se operó una planta piloto instalada en la ciudad de Avellaneda, ubicada al norte de la provincia de Santa Fe, Argentina, cuya agua subterránea presenta contenidos de hierro total de 0,50 mg/L, y manganeso total de 0,20 mg/L. El esquema de tratamiento operado se basó en aeración, prefiltración gruesa ascendente y filtración rápida (ver Figura 2).

El aerador consiste en un lecho percolador de anillos pall de 1,6 m de altura. El prefiltro de grava ascendente está constituido por un manto de 1 m de altura, con capas de distintas granulometría, y su limpieza se realiza por descargas de fondo.

El filtro rápido se construyó con un tubo de PVC de 0,20 m de diámetro, altura de manto de 1,20 m, manto de arena gruesa de 1,2 mm, y 10 cm de grava en la parte inferior. La pérdida de carga total disponible en el filtro rápido es de 75 cm. La carrera del filtro rápido se daba por finalizada cuando se llevaba a esta pérdida de carga máxima, realizándose un lavado a contracorriente.

En una primera fase (desde el 23/10/01 al 10/9/02) el prefiltro operó con el manto filtrante utilizado en la etapa anterior, con 50 cm de grava de 10-15 mm en la parte inferior, 35 de grava de 2-5 mm como capa intermedia y 15 cm de grava de 10-15 mm en la parte superior. Se utilizaron velocidades de prefiltración comprendidas entre 2 y 2,5 m/h.

Figura 3. Variables ambientales, pH, Eh y oxígeno disuelto, para el sistema en régimen |

|---|

Se empleó una velocidad promedio de 12,8 m/h para el filtro rápido, y para el lavado se probaron dos velocidades: 25 y 50 m/h, con un tiempo de lavado de 10 minutos.

Se tomaron muestras en el agua cruda y salida de cada reactor, y se determinó pH, oxígeno disuelto, potencial redox (Eh), hierro total, hierro disuelto, manganeso total y manganeso disuelto.

RESULTADOS Y DISCUSIÓN: Comportamiento general del sistema

Potencial redox (Eh), pH y oxígeno disuelto. En la Figura 3 se graficaron los valores promedio de las variables ambientales para una de las tres carreras del prefiltro.

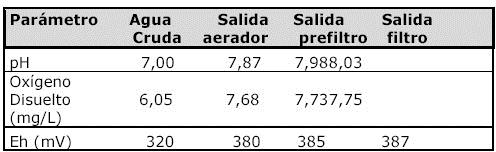

Los valores promedio de las variables ambientales para el sistema en régimen fueron los que se muestran en la Tabla 1.

Tabla 1. Variables ambientales (pH, Eh y oxígeno disuelto) para el sistema en régimen |

|---|

Como se puede observar, las condiciones naturales del agua, en relación a las variables mencionadas, se encuentran en una zona de competencia entre los mecanismos fisicoquímicos y biológicos con respecto a la remoción de hierro. La velocidad de oxidación fisicoquímica del hierro es muy alta para un valor de pH próximo a 7,5 y lenta para un pH en torno a 6. Con respecto a la remoción de manganeso, el ambiente es el propicio para una remoción netamente biológica, ya que la oxidación fisicoquímica es muy lenta a pH<9.

Hierro y manganeso

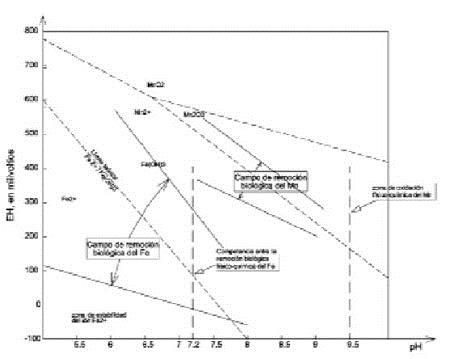

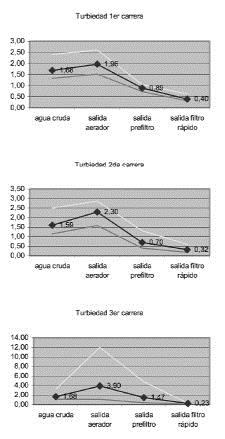

En la Figura 4 se grafican los valores hierro total y disuelto y manganeso total para la primera y segunda carrera del prefiltro.

Los valores de hierro total en el agua cruda variaron entre 0,25 y 0,45 mg/L, obteniéndose a la salida del sistema, en promedio, para las tres carreras, valores entre 0,015 y 0,025 mg/L. Estos valores son muy inferiores al límite recomendado por la normativa (0,10 mg/L en la Provincia de Santa Fe).

Con respecto al manganeso, los valores a la entrada estuvieron entre 0,15 y 0,20 mg/L y el sistema lo redujo a valores que se ubicaron entre 0,010 y 0,015 mg/L. Al igual que para el hierro, el sistema operado permite llegar a concentraciones de manganeso muy por debajo del límite recomendado por la normativa (0,05 mg/L en la Provincia de Santa Fe).

Eficiencias de remoción

La eficiencia de remoción de hierro para el sistema en régimen varió entre valores mínimos de 87 % y valores máximos de 97 % con un promedio de 94 %. En cuanto a la eficiencia de remoción del manganeso, varió entre un mínimo de 89 y un máximo de 96 %, con un promedio de 93 %. En ocasión de producirse picos de turbiedad en la salida del aerador (ver más adelante) la eficiencia de remoción de hierro total tomó valores de 80 %, mientras que la eficiencia de remoción de manganeso no fue afectada.

Para la carrera 1 se graficaron los valores de eficiencia acumuladas (ver Figura 5).

Se puede observar que la remoción de manganeso en el aerador varió entre 25 y 45 %, mientras que para el hierro ésta fue muy variable, desde 0 a 50 %. La remoción debida al prefiltro es también alta, quedando un porcentaje menor para el filtro rápido ubicado al final del sistema.

Se puede concluir que en el proceso utilizado, la remoción de hierro y manganeso se realiza en forma simultánea. La remoción de hierro se produce por una combinación de procesos fisicoquímicos y biológicos, mientras que para la remoción de manganeso predominan los procesos biológicos. No es necesario controlar el agregado de oxígeno a través de la aeración, porque no interesa evitar la formación de flocs producto de la

oxidación química del hierro, ya que se utiliza una prefiltración en manto de grava con una gran capacidad de almacenamiento de sólidos. Sólo interesa alcanzar las condiciones de aeración, pH y Eh adecuadas para el desarrollo de las bacterias del manganeso.

|

|

|---|

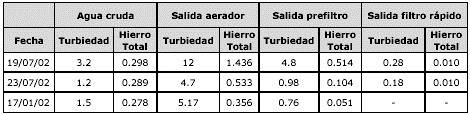

Picos de turbiedad y aeración

Los valores de turbiedad para las tres carreras realizadas a la entrada del sistema variaron entre 1 y 3 UNT, y a la salida del sistema variaron entre 0,20 y 0,40 UNT. En la Figura 6, se graficaron los valores promedio para las 3 carreras.

Se puede observar la gran variabilidad que presentan los valores de turbiedad y hierro total a la salida del aerador.

En el proceso de tratamiento, se van acumulando en el material de contacto del aerador, sedimentos compuestos de material biológico (biofilms) con precipitados de hierro y manganeso (ver Foto 1). Cuando ese material depositado crece en tamaño, se desprende y es arrastrado por el agua, reflejándose en picos de turbiedad y hierro total. La remoción de estos picos de turbiedad recae sobre las etapas siguientes del proceso: el prefiltro y el filtro rápido.

En el transcurso de la operación de la planta piloto, en oportunidad de verificarse dichos picos, se observó que el prefiltro soportaba parte de la sobrecarga, aumentando los valores promedio de hierro total y turbiedad, los que eran removidos por el filtro rápido, pero sin modificar la eficiencia total del sistema. Como ejemplo, se pueden citar tres episodios de turbiedad alta a la salida del percolador (ver Tabla 2).

El sistema de aeración elegido resultó muy eficiente en cuanto al aumento de los niveles de oxígeno disuelto, pero debido a que el manto de anillos posee mucha superficie de contacto, la producción de biofilm y precipitados no puede ser removida fácilmente, ya que no se diseñaron operaciones de limpieza para esta unidad. Se concluye que será más efectivo reemplazar este sistema por otro de bandejas perforadas con menor cantidad de material de contacto, para minimizar el efecto mencionado.

Unidades: Turbiedad (UNT); Hierro total (mg/L) Tabla 2. Episodios de turbiedad por desprendimientos en el aerador |

|---|

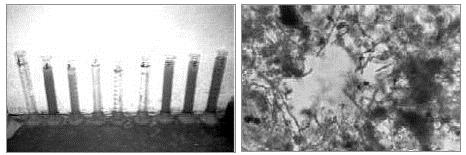

Caracterización del barro de lavado

Para estudiar las características de la biomasa producida en el proceso de filtración biológica, se realizaron muestreos del barro de lavado del prefiltro, estimándose la cantidad de biomasa y efectuando su observación directa en microscopio óptico. Además, se tomaron muestras de ferrobacterias en el manto filtrante mediante la técnica de miniceldas de flujo (Pacini, 2001, Ingallinella et al 2001 y 2002). Para estimar la cantidad de biomasa, se determinaron los sólidos suspendidos volátiles (SSV) y sólidos suspendidos totales (SST) en el barro de lavado.

Se observó que la cantidad de SSV, varió en promedio, entre 30 a 35 mg/L, mientras que los SST fueron, en promedio, 80 a 140 mg/L. Se encontró que la relación entre SSV/SST para todas las carreras fue independiente de su longitud y se mantuvo entre 27 a 30 %.

Las observaciones microscópicas, tanto de muestras tomadas con la técnica de miniceldas de flujo como de observación directa de barro de lavado (ver Foto 2), demostraron la presencia de abundante cantidad de bacterias pedunculadas del género Gallionella, y bacterias filamentosas del género Leptothrix.

Figura 6. Valores de turbiedad para las tres carreras, con indicación de máxima y mínima |

|---|

PARÁMETROS OPERATIVOS Y DE DISEÑO

Prefiltro

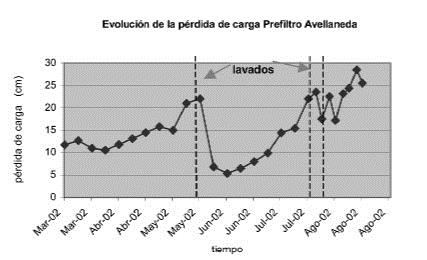

Debido a que en las experiencias realizadas hasta la fecha no se observó un desmejoramiento de la calidad del agua de salida del prefiltro a lo largo del tiempo que obligara a su lavado, se pensó en fijar la duración de la carrera a través de limitar la pérdida de carga. Para ello, se instalaron dos piezómetros para medir la pérdida de carga total del manto filtrante.

En la Figura 7 se graficaron los valores de pérdida de carga a través del tiempo para la segunda y tercer carrera del prefiltro.

Se tomó como criterio para dar por finalizada la carrera y lavar, el momento en que la pérdida de carga llegaba a 20 cm, como puede observarse en la figura anterior. Luego del lavado del día 24/5/02 (fin de la carrera 3), se observó una recuperación en lapérdida de carga de alrededor de 15 cm. Sin embargo, luego del lavado realizado el 02/7/02 (fin de la carrera 4), se logró una recuperación muy pobre, comportamiento que se repitió en los sucesivos lavados, no lográndose la limpieza del manto filtrante en la operación normal de descarga.

En agosto de 2002 se dio por terminada la experiencia, y se removió el material filtrante. Al extraer el mismo, se observó que la capa intermedia más fina (de granulometría 2-5 mm de 35 cm de espesor) era la más colmatada, especialmente en la interfase con la primera capa gruesa inferior, con presencia de bolas de barro y fenómenos de cementación por carbonatos. Esto último se debe a que el agua posee una dureza de aproximadamente 300 mg/L.

A raíz de los problemas detectados en la limpieza de los prefiltros, se decidió planear experiencias con otra configuración granulométrica, adoptando un manto uniforme más grueso.

Foto 1. Material de contacto del aerador con biofilms de ferrobacterias y depósitos de hierro y manganeso. Planta Piloto Avellaneda  Figura 7. Pérdida de carga prefiltro, carreras 3 y 4. Planta Piloto Avellaneda |

|---|

Desde diciembre de 2002 hasta julio de 2003, se operó el sistema con las siguientes etapas: aerador y prefiltro. Se reemplazó el manto filtrante del prefiltro de la etapa anterior por uno de granulometría uniforme de grava de 10 -15 mm de 100 cm de espesor. El prefiltro se operó con una velocidad promedio de filtración que varió entre 1,5 y 2 m/h.

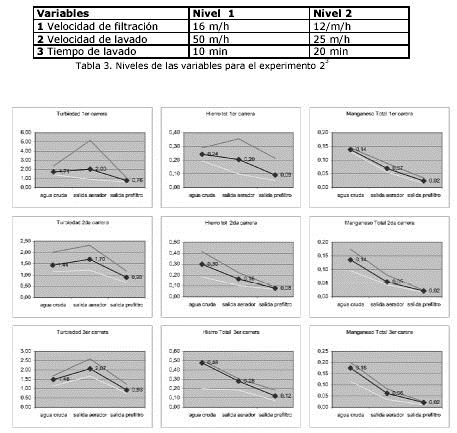

Se realizaron tres carreras del prefiltro, fijándose una duración de 60 días para cada una de ellas. Se tomaron muestras en el agua cruda, salida del aerador y salida de prefiltro, determinándose los siguientes parámetros: pH, turbiedad, hierro total, manganeso total, midiéndose además las pérdidas de carga.

En la Figura 8 se graficaron los promedios para hierro total, manganeso total y turbiedad para las tres carreras. Se observó una muy alta eficiencia de remoción a la salida del prefiltro. Los valores a la salida del mismo para hierro total fueron, en promedio, menores a 0,10 mg/L, llegando a valores de 0,20 mg/L en coincidencia con los picos de turbiedad producidos por desprendimientos en el aerador.

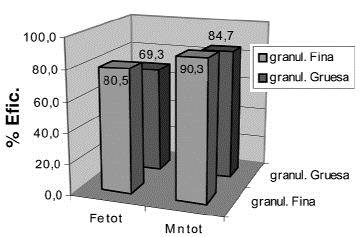

La pérdida de carga observada fue muy baja, menor a 5 mm, debido a la mayor capacidad de retención de sólidos de esta nueva configuración granulométrica. En la Figura 9 se graficaron las eficiencias de remoción acumuladas hasta la salida del prefiltro para las dos configuraciones granulométricas utilizadas. Para la operación del prefiltro con la granulometría anteriormente utilizada, las eficiencias fueron, en promedio, de un 80 % para la remoción de hierro total, y 90 % para manganeso total.

Para la nueva configuración granulométrica, los porcentajes se redujeron a 70 % de remoción para el hierro total, y a 85 % de remoción para el manganeso total.

El cambio de la granulometría fue beneficioso desde varios aspectos. Se aumentó la capacidad de retención de sólidos y se minimizaron las pérdidas de carga. Aunque se observa una reducción en las eficiencias de remoción a la salida del prefiltro, ésta sigue siendo alta.

Con respecto al momento en que debe lavarse el prefiltro, se requieren más investigaciones para determinar qué frecuencia de lavado permite eliminar el material retenido, sin eliminar en exceso la biomasa, de modo de no perder eficiencia en el proceso de filtración biológica.

Filtro Rápido

En el transcurso de las distintas experiencias, se evaluó la duración de las carreras del filtro rápido en función de los parámetros operativos.

De la carrera 1 a la 7, en la que se utilizaron velocidades de lavado de 50 m/h y tiempo de lavado 10 minutos, la duración fue en promedio de 29 días. De la carrera 8 a la 10, se utilizó una velocidad de lavado de 25 m/h y tiempo de lavado 10 minutos, obteniéndose una duración promedio de carrera de 12 días, pero se observó que el lavado no era efectivo, ya que la duración de las carreras tenía una tendencia decreciente y, para la

carrera 10, ésta había descendido a 6 días. Al finalizar esta carrera, se volvió a utilizar la velocidad de lavado de 50 m/h, y la carrera número 11 incrementó su duración a 15 días.

Luego de estas experiencias, se decidió estudiar cuál era la combinación óptima de los parámetros operativos para el filtro rápido.

Con el objetivo de determinar la mejor relación entre la velocidad de filtración, la velocidad lavado y el tiempo de lavado, entre julio y septiembre de 2002 se llevó adelante una experiencia, programada mediante la técnica estadística de diseño de experimentos.

Foto 2. Izquierda: muestreo barro de lavado de prefiltro. Derecha: ferrobacterias en barro de lavado del prefiltro. Planta Piloto Avellaneda |

|---|

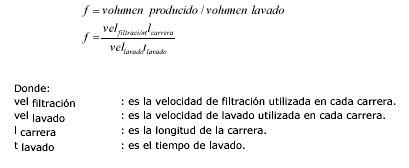

Se definió un coeficiente de producción, mediante la relación entre el volumen de agua producida y el volumen de agua utilizada para el lavado, de la siguiente forma:

|

|---|

El experimento intentó maximizar el coeficiente f, con la mínima pérdida de carga al iniciar nuevamente la carrera de filtración luego de cada lavado. Se realizó un diseño equilibrado ortogonal 2K, con K=3, o sea, tres variables con dos niveles cada una, los que se muestran en la Tabla 3.

|

|---|

Figura 8. Valores promedio de turbiedad, hierro total y manganeso total, con indicación de valores máximos y mínimos. Carrera 1 velocidad de filtración: 2 m/h. Carreras 2 y 3, velocidad de filtración: 1,5 m/h.

Se hicieron todas las combinaciones posibles en forma aleatoria, lo que llevó a la realización de 8 pruebas. Por razones operativas, se adoptó para cada prueba una longitud de carrera máxima de 5 días. La estimación de la duración total de cada carrera se realizó en base al comportamiento del sistema, proyectando las pérdidas de carga. Se calcularon los efectos simples de cada factor para cada variable respuesta, y se analizaron los más importantes.

Se detectó que la variable que más influye sobre el coeficiente de producción es la velocidad de filtración. Las experiencias con la velocidad de filtración de 12 m/h, dieron como resultado longitudes de carrera más largas para la misma pérdida de carga inicial, luego del lavado. Sin embargo, su efecto no es muy marcado, ya que difiere sólo en un 10 % con respecto a los efectos producidos por la velocidad de lavado y el tiempo de lavado.

Se observó una influencia muy marcada de la velocidad de lavado sobre la pérdida de carga inicial luego del lavado, con un efecto muy marcado, ya que es un 68 % mayor al producido por el tiempo de lavado, y 38 % mayor que el efecto producido por la velocidad de filtración. Como se pretende minimizar esta pérdida de carga, se deberá elegir la velocidad de lavado mayor de 50 m/h.

|

|---|

Figura 9. Comparación de eficiencias acumuladas hasta la salida del prefiltro para las dos configuraciones granulométricas utilizadas Se concluyó que:

- Para los niveles elegidos de las variables, el coeficiente de producción es afectado casi en igual medida por las tres variables, pero la que más influye es la velocidad de filtración, debido a que es la que define la longitud de la carrera.

- La pérdida de carga inicial está fuertemente afectada por la velocidad de lavado, en menor medida por la velocidad de filtración y por el tiempo de lavado.

- La combinación que permite maximizar el coeficiencia de producción con la mínima pérdida de carga luego del lavado es la siguiente: velocidad de filtración de 12 m/h, tiempo de lavado de 10 minutos y velocidad de lavado de 50 m/h.

CONCLUSIONES

La combinación de la aeración, la prefiltración y la filtración rápida, resultó ser un proceso muy eficiente para la remoción de hierro y manganeso para ser aplicado a medianas poblaciones. Se obtuvieron altas eficiencias de remoción, mayores al 90 % tanto para el hierro como para el manganeso, demostrando que con el sistema propuesto se pueden remover estos metales en forma conjunta sin necesidad de controles sofisticados en la operación.

Las extensas carreras del filtro rápido, entre 15 a 20 días, hacen que la operación de éste sea muy económica, debido al ahorro de agua de lavado y energía. La velocidad de filtración que puede adoptarse resulta en superficies filtrantes muy pequeñas. Por otra parte, se encontró una configuración granulométrica adecuada para la etapa de prefiltración, que permitió minimizar las pérdidas de carga manteniendo la eficiencia del sistema.

Se estima que este esquema de tratamiento puede ser aplicado a poblaciones de hasta 50.000 habitantes con costos de instalación hasta un 50 %, y operación entre un 50 % a 80 %, inferiores a los de un sistema convencional. El esquema de tratamiento: aerador, prefiltro grueso y filtración final (la que puede ser lenta o rápida), integran el Proceso BioCIS-UNR®, el que actualmente está en trámite de patentamiento ante el INTI por parte de la Universidad Nacional de Rosario.

AGRADECIMIENTOS

Las autoras desean agradecer a la Cooperativa de Agua Potable y Otros Servicios, de Avellaneda, Santa Fe, por el apoyo prestado a la presente investigación, en especial a la Ingra. Silvina Zamar. Un reconocimiento muy especial a la Téc. Univ. Alim. Mariana Bergallo, por la dedicación y empeño brindados en la operación de la planta piloto. Este proyecto pudo realizarse gracias a un Subsidio de la Agencia Nacional de Promoción Científica y Tecnológica, dependiente del Gobierno Nacional de la República Argentina.

REFERENCIAS

[1] Bourgine, F.P., Gennery, M., Chapman. (1994). Biological processes at Saints Hill water treatment plant, KENT. J IWEM,8

[2] Czekalla, C., Mevius,W., Hanert, H. (1985). Quantitative removal of iron and manganese by microorganisms in rapid sand filters (in situ investigations) Water Supply, 3:143, 1985.

[3] Ghiorse, W.C.(1984). Biology of iron and manganese depositing bacteria, – Ann.Rev.Microbiol., 38:515-550.

[4] Gislette, P. & Mouchet P (1997). Eliminación del hierro, del manganeso y del amoníaco en las aguas potables, los tratamientos biológicos. Taller Internacional sobre Hierro y Manganeso (AIDIS) Buenos Aires, Argentina, noviembre 1997.

[5] Ingallinella, A.M., Sanguinetti, G., Pacini, V.(2001) Remoción de Hierro y Manganeso en aguas subterráneas mediante biooxidación, WEFTEC Latin America 2001, Water Environmental Federation, USA, San Juan, Puerto Rico, noviembre 2001.

[6] Ingallinella, A.M., Sanguinetti, G., Pacini, V.(2002). Remoción Biológica de Hierro y Manganeso, una tecnología apropiada. 12º Congreso Argentino de Saneamiento y Medio Ambiente, AIDIS Argentina, mayo 2002, Buenos Aires, Argentina.

[7] Mouchet, P (1995). Biological filtration for iron and manganese removal: some case studies. Water Quality Technology Conference, New Orleans, nov.1995.

[8] Mouchet, P. (1992). From conventional to biological re moval of iron and manganese in France. Journal AWWA. April 1992.

[9] Pacini, V. (2001). Potabilización de aguas subterráneas con hierro y manganeso a través de procesos de biooxidación, Tesis Carrera de Posgrado de Especialización en Ingeniería Sanitaria. FCEIA. UNR. Octubre 2001.

Sobre los autores:

Virginia Alejandra Pacini es Ingeniera Civil egresada de la Universidad Nacional de Rosario (UNR) y Graduada en la Carrera de Posgrado de Especialización en Ingeniería Sanitaria de la misma Universidad. Es además, alumna de la Carrera de Doctorado en Ciencias de la Ingeniería en la Universidad Nacional de Córdoba (UNR), Becaria del CONICET. Se desempeña en el Centro de Ingeniería Sanitaria, Facultad de Ciencias Exactas Ingeniería y Agrimensura, Universidad Nacional de Rosario.

Ana María Ingallinella es Ingeniera Civil egresada de la UNR y se desempeña como Directora del Centro de Ingeniería Sanitaria de la Facultad de Ciencias Exactas Ingeniería y Agrimensura de la UNR. Es además, Investigadora de la Carrera de Investigador Científico y Docente de la Carrera de Posgrado de Especialización en Tecnología Ambiental de la UNR.

Graciela Sanguinetti es Bioquímica egresada de la UNR y se desempeña como Profesora Adjunta de Ingeniería Sanitaria en la Facultad de Ciencias Exactas, Ingeniería y Agrimensura de la misma Universidad. Es además, Jefa del Laboratorio de Química y Microbiología de Aguas del Centro de Ingeniería Sanitaria de la Facultad de Ingeniería de la Universidad Nacional de Rosario, y Profesora de la Carrera de Posgrado de Especialización en Tecnología Ambiental de la misma Facultad.

Las autoras pueden ser contactadas en la dirección

Fuente: Aidisar

Por: VIRGINIA A. PACINI,

ANA MARÍA INGALLINELLA

Y GRACIELA SANGUINETTI