Mejora de la eficiencia energética en una industria

Resumen

El sector industrial continuamente debe buscar caminos para mejorar su gestión, reduciendo costos de producción y aumentando su productividad con el objetivo de alcanzar niveles de competitividad acordes a las características del mercado en el que se desenvuelven o pretenden desenvolverse. El uso adecuado de los insumos de la producción, materias primas, agua y energía, entre otros, es un factor de gran impacto en el camino de fortalecimiento del sector. Aún cuando existe consenso de que inversiones en tecnologías y en equipos eficientes, así como la introducción de sistemas modernos de gestión de la producción, constituyen condiciones necesarias para la permanencia en el mercado. Una gestión eficiente y el uso racional de la energía (URE) constituyen estrategias básicas para garantizar la satisfacción de las necesidades energéticas mediante el uso óptimo de los recursos disponibles, dentro de un contexto de desarrollo sostenible. La habilidad para definir y medir la eficiencia energética es entonces esencial para establecer el cumplimiento de estos objetivos. Se estima que los ahorros que pueden obtener las empresas rondan un 20% del costo de energía de las mismas. Se presenta en este trabajo un estudio de auditoría energética en una industria. Para el mismo se efectuó una caracterización de las instalaciones y se realizaron mediciones de las magnitudes involucradas. Finalmente se presentan distintas acciones y una serie de medidas a implementar a los efectos de hacer un uso más eficiente de la energía, logrando importantes ahorro anual de energía. La importancia del presente estudio se basa en el uso eficiente de la energía como condición necesaria para la sustentabilidad energética y ambiental a largo plazo. En este contexto, la función del Estado en esta búsqueda, debe ser compatible con las condiciones de desregulación y competencias derivadas del marco de la transformación económica Argentina y en particular del sector energético.

Palabras Claves: Eficiencia energética, industria, auditoria

Introducción

Experiencias ya realizadas demuestran que con el incremento de la eficiencia energética se obtienen beneficios económicos adicionales a la reducción de los costos de energía, ya que además permite incrementar la producción y reducir la emisión de contaminantes al medio ambiente.

La importancia del USO EFICIENTE DE LA ENERGÍA es que es condición necesaria para la sustentabilidad energética y ambiental a largo plazo. Es por esto que la función del Estado en la búsqueda de estas acciones debe ser compatible con las condiciones de desregulación y competencias derivadas del marco de la transformación económica Argentina y del sector energético en particular.

Las distintas experiencias demuestran que existen ahorros potenciales de energía en la optimización de la combustión, los mismos están en un promedio del 12% del total de la energía consumida, llegando en un caso al 28%.

Los ahorros obtenidos con la aislación de cañerías, disminución de pérdidas de vapor, etc., varían en cada industria obteniendo ahorros de hasta un 15,1% de energía. El ahorro total de energía que se obtiene significa que existiría una importante disminución en la emisión de CO2, NOx y CO al medio ambiente.

En lo referente al área eléctrica en el conjunto de las industrias se estiman ahorros promedios del 28% concerniente al costo de facturación, lo cual redunda en un uso más eficiente del recurso energético.

Por tal motivo los procesos productivos siempre requieren una revisión para identificar deficiencias, consumos excesivos o funcionamientos indebidos. El trabajo realizado es en una empresa en donde el principal producto es el arroz en sus distintas variedades, también elabora alimento balanceado con el afrechillo que obtiene como subproducto al pelar el grano.

Desarrollo de la auditoria

En la auditoria energética que se realizo surgieron una serie de “Hallazgos de posibilidades de aumento de la eficiencia energética” con los cuales se hicieron recomendaciones para mejorar el funcionamiento de la planta que son a su vez mejoras en el consumo de energía.

La actividad se centró en la búsqueda de la mejora energética en los distintos sectores de la planta y se trabajo en el Sistema de secado, en el Sistema de aire comprimido, en el Sistema de generación de vapor y en el Sistema eléctrico – Iluminación.

Este trabajo se concentra en el análisis de tres posibilidades concretas de eficiencia energética y por sobre todo analizando la posibilidad de utilizar la biomasa como fuente de energía.

En este tipo de plantas se produce un importante volumen de residuos conformado por la cascarilla de arroz. Este sub producto representa un 20 % (12.000 ton/año) de la producción total anual de arroz de la planta (60.000 ton/año).

Actualmente, la planta consume un promedio de 17 m3 de gas natural por tonelada de arroz procesado equivalente a 9.326.635.200 kCal/año de gas natural. Este volumen, cubre la demanda energética total generada por los procesos de secado.

1) Utilización de cascarilla de arroz como combustible de hornos de secado

La planta industrial dedicada al acopio e industrialización de arroz, tiene instaladas 4 plantas de secado con distintas características y capacidades.

|

Todas las secadoras utilizan como combustible gas natural de red. La planta no tiene medidores individuales de consumo de gas Cada planta de secado tiene una plataforma volcadora (PV) para descarga de los camiones, luego se limpia el cereal con las pre limpiadoras (PL) y se almacena en los silos para cereal húmedo (SH). De cada SH se extrae hacia la secadora (Sec) correspondiente, luego se almacena temporariamente en los silos para cereal seco (SS). De allí se envía a almacenamiento (Alm).

El Almacenamiento se realiza en silos metálicos, en silos malla dentro de galpones, en celda dentro de un galpón y en silos bolsa cuando se supera la capacidad de almacenamiento.

El proceso de secado del arroz, es un importante consumidor de energía, hoy la planta utiliza 17 m3 de gas natural por tonelada de arroz procesada, o sea. 1.020.000 m3 al año, equivalente a 8.466.000.000 kCal/año.

Por otro lado el residuo que se genera (cascarilla de arroz), lo podemos considerar como combustible (biomasa) ya que tiene un poder calorífico de 3.200 kCal/kg, y además la ceniza resultante contiene un porcentaje en sílice superior al 90%, lo cual la hace una potencial fuente se sílice. Anualmente esta planta produce 12.000 toneladas de cascarilla, que representan 38.400 millones de kCal.

Por tal motivo podemos utilizar parte del residuo generado (cascarilla de arroz) para generar aire caliente que abastezca a las secadoras de grano.

La potencia térmica demandada por las 4 plantas de secado es de 16.250.000 kCal/hora, la cual puede ser cubierta en su totalidad mediante la implementación de 7 hornos que generen aire caliente empleando cascarilla como combustible.

|

La propuesta produce una disminución del consumo de gas natural, estimado en 1.020.000 m3/año, prácticamente el consumo total del año 2011. Considerando el valor de mercado de este energético la disminución del gasto resulta entonces de 1.273.637 $/año.

Esta propuesta además implica una mejora ambiental al evitar el consumo de un combustible fósil y la emisión de CO2 asociada a este consumo que representan aproximadamente 1.734 toneladas al año evitadas.

La Inversión necesaria para esta generación de aire caliente con cascarilla de arroz es de $ 4.324.718,7. Este valor incluye el costo de los hornos, el sistema de mecanizado de los mismos y la mano de obra para la instalación

En función de esto podemos hacer un análisis económico-financiero del proyecto, para ello consideramos un financiamiento con una tasa de interés anual del 15% y suponiendo que se financia el 70% de la inversión total, por lo que la tasa promedio del endeudamiento asciende al 11%. Finalmente se supone que el plazo de endeudamiento es de

10 años Para la evaluación de este proyecto se han definido considerando el ahorro directo de tarifa de Gas Natural. Bajo estas premisas y considerando el Flujo de Fondos Libre (EBT más Impuestos a las Ganancias) el proyecto arroja los siguientes indicadores:

Tasa interna de retorno (TIR) = 38%,

Valor Actual Neto (VAN) positivo = $ 1.039.632

Período de repago financiero= 10 años.

Período de repago directo: 3,4 años (41 meses).

En este caso se considera el ahorro directo correspondiente a la tarifa de GN, que esta empresa abona actualmente, en concepto de Gas, Transporte y Distribución ascendiendo a un total de 1,24 $/m3, y que a partir de la implementación de este proyecto dejará de abonar en su totalidad, considerando que se sustituye el 100% de los requerimientos de este energético.

Se trata de un proyecto muy rentable, que inclusive permitirá acortar el período de endeudamiento, en virtud de los importantes ahorros que genera, por la sustitución del 100% del Gas Natural.

2) Evaluación del reemplazo de motores en el sector molinos

En este punto se analiza la posibilidad del reemplazo de algunos de los motores con que cuenta la planta por los considerados de alto rendimientos. Recordemos que en nuestro país está en vigencia la Norma IRAM 62405 Motoreseléctricos de inducción trifásicos.

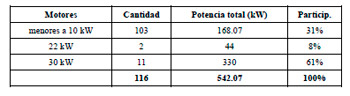

De acuerdo a los datos aportados por el personal de mantenimiento, el sector del molino, tiene una potencia instalada, en motores, de 542 kW (726 HP). Todos estos motores son los tradicionales del mercado por lo cual se evalúa la potencialidad de ahorro que existiría si se reemplazan todos ellos por motores eficientes.

La potencias de estos motores varían en un rango comprendido entre 0.37 y 30 kW, el cual demuestra que a pesar de ser mayoría en número los motores pequeños, el 60% de la potencia instalada corresponde los equipos de 30 kW.

|

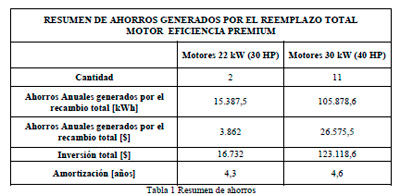

La propuesta consistió en el reemplazo de los 2 motores de 22 kW y los 11 de 30 kW. Para ello en el mercado encontramos los llamados “Alta Eficiencia” y los denominados “Eficiencia Premium”.

Debemos considerar que para estos motores la corriente de arranque suele ser mayor que para los motores actuales, como la misma puede afectar el disparo instantáneo del interruptor del motor, hay que buscar un compromiso entre la coordinación del interruptor y los disparos del arranque.

Veamos en la tabla un resumen de los ahorros utilizando la alternativa de los Motores de eficiencia Premium

|

Podemos concluir que con la utilización de estos motores obtenemos incrementos aproximados de eficiencia comparados con los motores actualmente en uso y a potencia nominal de un 5,3 %, El ahorro energético anual logrado es de 121.266 kWh, que trae aparejado una disminución del gasto de 30.437 $/año.

Adicionalmente esta propuesta implica una mejora ambiental al evitar la emisión de de aproximadamente 60 toneladas anuales de CO2.

Además de los beneficios anteriormente detallados debemos tener en cuenta que los motores propuestos son normalmente más robustos y mejor construidos que los motores estándar, lo que se traduce en menores gastos en mantenimiento y mayor tiempo de vida.

Para el análisis económico-financiero del proyecto se ha considerado un financiamiento con las siguientes características, tasa de interés anual 15%, se supone que se financia el 70% de la inversión total, por lo que la tasa promedio del endeudamiento asciende al 11% y el plazo de endeudamiento es de 5 años.

Bajo estas premisas y considerando el Flujo de Fondos Libre (EBT más Impuestos a las Ganancias) el proyecto arroja los siguientes indicadores:

Tasa interna de retorno (TIR) = 14%,

Valor Actual Neto (VAN) positivo = $ -3.326.

Período de repago financiero= 5 años.

Período de repago directo: 4,6 años (55 meses).

Como se puede observar en el Flujo de Fondos precedente este proyecto NO resultaría “rentable” (VAN negativo), pero debemos considerar que este análisis se realizo con un costo promedio de energía eléctrica que asciende a 0,25 $/kWh, resulta un condicionante el bajo nivel de esta tarifa que no permite tornar rentable el proyecto propuesto.

Más precisamente, los bajos precios de la energía son uno de los factores indicados con mayor frecuencia como barrera para las acciones dirigidas a mejorar la eficiencia energética.

También es importante señalar, que los precios de los energéticos en nuestro país no incluyen los costos externos (externalidades), en particular los asociados al impacto ambiental del empleo de los energéticos, lo que también reduce el incentivo a realizar acciones de eficiencia energética dentro de la industria.

No obstante, se podría indicar que con un leve aumento de la tarifa eléctrica de 0,25 $/kWh a 0,26 $/kWh, el VAN se iguala a cero y por ende nos encontraríamos en una situación de viabilidad financiera.

3) Generación de energía eléctrica con cascarilla de arroz

La posibilidad de generación con biomasa en nuestro país es una alternativa que presenta aspectos positivos. Los beneficios más significativos se alcanzan en industrias que producen cantidades importantes de biomasa como residuo y cuya utilización como combustible maximiza los recursos energéticos.

La generación de energía eléctrica mediante la combustión de biomasa es una de las opciones más conocidas. Son plantas térmicas (caldera + turbina + condensador) con sistemas de refrigeración, y evacuación de electricidad.

La biomasa no deja de ser la energía renovable más competitiva después de la eólica. La plantas que utilizan como combustible la biomasa residual, alcanzan rendimientos aproximados al 30% de aprovechamiento del poder calorífico de la biomasa y pueden funcionar hasta 8.200 horas al año (4 veces más que otras renovables), lo que les confiere una alta calidad energética debida a su alta predictibilidad y baja variabilidad, ajustándose a la curva de la demanda.

La instalación de generación de energía con biomasa tiene una serie de ventajas adicionales:

- Empleo de energías renovables como combustible

- Sustitución de combustibles fósiles por biomasa.

- Ahorro del 100% de las emisiones de CO2 a la atmósfera

- Ahorro económico adicional para el usuario: el uso de energías renovables, y en particular el uso de biomasa, como combustible supone un ahorro en el precio de la energía térmica generada que repercute directamente en el usuario final.

Recordemos que la empresa genera como sub producto la cascarilla de arroz que representa un 20 % (12.000 ton/año) de la producción total anual de arroz que procesa la planta (60.000 ton/año).

La propuesta es generar energía eléctrica para cubrir el incremento de la demanda de energía que ha tenido la empresa desde el 2005 y que debe pagar un recargo importante.

Del estudios se determino que la potencia necesaria para generar energía y poder evitar el recargo mensual que paga la empresa por al Resolución Nº 1281 es de 200 kW.

Desde el punto de vista económico, si bien el capital invertido es importante los beneficios totales que se logran durante la vida útil del proyecto, superan ampliamente a éste, logrando una ganancia concreta.

De acuerdo a valores considerados como estándar la Inversión necesarias es $ 1.425.000 Este valor incluye el costo de los hornos, el sistema de mecanizado de los mismos y la mano de obra para la instalación, la disminución del monto de recargos $ 308.160 y el tiempo de repago directo es de 68,4 meses

Para el análisis económico-financiero del proyecto se ha considerado un financiamiento con una tasa de interés anual del 15%, se financia el 70% de la inversión total, por lo que la tasa promedio del endeudamiento asciende al 11% y el plazo de endeudamiento es de10 años Bajo estas premisas y considerando el Flujo de Fondos Libre (EBT más Impuestos a las Ganancias) el proyecto arroja los siguientes indicadores:

Tasa interna de retorno (TIR) = 17%,

Valor Actual Neto (VAN) positivo = $ 26.255

Período de repago financiero= 10 años.

Período de repago directo: 5,7 años (68 meses).

Podemos considerar que en función del Flujo de Fondos se trata de un proyecto altamente beneficioso, considerando los beneficios económicos y ambientales que genera su implementación.

Finalmente, resulta importante destacar que la posibilidad de reducir sensiblemente la utilización de energía eléctrica, no sólo representa un importante ahorro monetario, considerando que el valor del recargo por excedencia tiene un valor superior a la tarifa promedio vigente, sino que además incrementan la seguridad del suministro y les permite continuar con expansiones de la planta en un contexto de crecimiento de demanda por sus productos.

Conclusiones Finales

Los tres proyectos analizados son una importante alternativa para obtener un importante ahorro de energía y una importante disminución de la emisión de gases de efectos invernaderos Los datos obtenidos son simplemente de referencia ya que el proyecto merece un estudio mucho mas profundo, ya sea para definir la disponibilidad real de la cascarilla, los costos reales de inversión, la posibilidad de entregar energía a la red, etc.

La posibilidad de generación con biomasa en nuestro país es una alternativa que presenta aspectos positivos. Los beneficios más significativos se alcanzan en industrias que producen cantidades importantes de biomasa como residuo y cuya utilización como combustible maximiza los recursos energéticos.

Desde el punto de vista económico, si bien el capital invertido es importante los beneficios totales que se logran durante la vida útil del proyecto, superan ampliamente a éste, logrando una ganancia concreta.

REFERENCIAS

– Valorización Energética de RSU (Residuos Sólidos Urbanos) Estudio de Prefactibilidad Situación Nacional e Internacional Propuesta para el Desarrollo Local – INTI – 2010

– Generación de Electricidad a Partir de la Cascarilla de Arroz – La Revista de la Industria Petrolera – Por: Ing. José Barahona Farrier,

– Estudio de prefactibilidad para la utilización de residuos derivados de la industria arrocera y de la forestoindustria en la generación de energía eléctrica, para la provincia de Entre Ríos – Ministerio de Planificacion Federal

– Centrales eléctricas de biomasa F. Marcos Martín. E.T.S. de Ingenieros de Montes. Madrid

– Catálogos de motores – WEG

– Buenas Prácticas en Eficiencia energética – Guía de trabajo para estudios de eficiencia energética-productiva en el sector Industrial – Lineamientos para servicios y consultorías de eficiencia energética – Ministerio de Planificación Federal Inversión Pública y Servicios – Secretaria de Energía – Dirección Nacional de Promoción – Coordinación de Eficiencia Energética. – 2007

– Manual de eficiencia energética para PYMES – Rocío Fernández Artime, Guillermo J. Escobar López – Gas Natural FENOSA

– Horno ciclónico quemador de biomasa (cáscara de arroz) – JMG SA

Por: Caminos J. y D´Andrea A.

Fuente: Avances en Energías Renovables y Medio Ambiente

VER ARCHIVO DE ARTÍCULO