Introducción a las tecnologías de aprovechamiento de biomasa

Resumen

La biomasa representa la única fuente disponible de materiales, productos de valor añadido y combustibles basados en carbono de origen renovable. En general, las transformaciones de la biomasa suponen un balance energético neutro en CO2 , a la vez que favorecen la diversificación energética, evitan el abandono de tierras y contribuyen al buen estado y sostenimiento de la masa forestal, con escaso impacto ambiental asociado.

En este trabajo se presenta de manera esquemática un panorama de las distintas opciones de aprovechamiento de la biomasa, que pueden clasificarse en: tranformaciones biológicas, químicas, mecánicas y termoquímicas. En función de los productos finales deseados (combustibles, calor y electricidad, productos químicos), se presentan diversas opciones de tratamiento de biomasa húmeda o seca, posibles pretratamientos y condiciones de operación habituales. Entre las diversas opciones, se hace especial énfasis en los procesos termoquímicos de transformación de materiales biomásicos (pirólisis, gasificación y combustión), actividad en la que el Grupo de Procesos Termoquímicos del Instituto de Investigación en Ingeniería de Aragón (I3A), perteneciente a la Universidad de Zaragoza, posee una dilatada experiencia investigadora de más de 30 años.

1. Definición y tipos de biomasa.

En su segunda acepción en el Diccionario de la Real Academia de la Lengua Española (DRAE), biomasa se define como “materia orgánica originada en un proceso biológico, espontáneo o provocado, utilizable como fuente de energía” [1]. Como complemento de esta definición, podría decirse que la biomasa es energía solar almacenada mediante fotosíntesis, y podría incluirse asimismo la posibilidad de usar dicha biomasa también como materia prima para la producción de una amplia variedad de productos.

En efecto, la transformación de la biomasa resulta tecnológicamente relevante, pero no sólo para la producción de energía (que puede producirse de forma sostenible por otros medios renovables: solar, eólica, geotérmica…); sino porque de hecho, la biomasa es la única fuente renovable disponible de forma masiva para la producción de productos, materiales y combustibles basados en carbono.

La composición de la biomasa varía de forma relativamente amplia, según su procedencia. De forma general, puede decirse que está constituida (en base seca, porcentaje en masa) por carbono (45-52%), hidrógeno (4-7%) y oxígeno (42-50%), con cantidades menores de nitrógeno y azufre. En cuanto a su composición inmediata, contiene una gran cantidad de materia volátil (70-80%), y entre un 0.5-5% de cenizas, siendo el resto carbono fijo. La humedad contenida en la biomasa varía mucho, pudiendo llegar hasta el 50% del peso total. En cuanto a su poder calorifíco inferior, suele estar en torno a 15-22 MJ/kg.

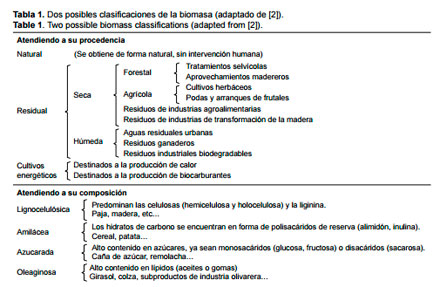

En lo que se refiere a los tipos de biomasa, estos se encuentran resumidos en la Tabla 1, atendiendo a dos criterios de clasificación distintos: procedencia y composición. Ésta última resulta especialmente relevante a la hora de proponer la tecnología de conversión más adecuada para una biomasa concreta. Asimismo, el grado de humedad de la materia prima resulta también determinante, como se verá a continuación.

2. Tecnologías de conversión de la biomasa.

Las tecnologías de conversión de biomasa pueden agruparse en cuatro grupos principales:

– Conversión biológica (fermentación, digestión anaerobia, hidrólisis enzimática, compostaje)

– Conversión mecánica (prensado, extracción, producción de pellets, composites)

– Conversión química (industria papelera, transesterificación)

– Conversión termoquímica (torrefacción, carbonización, pirólisis, gasificación, combustión).

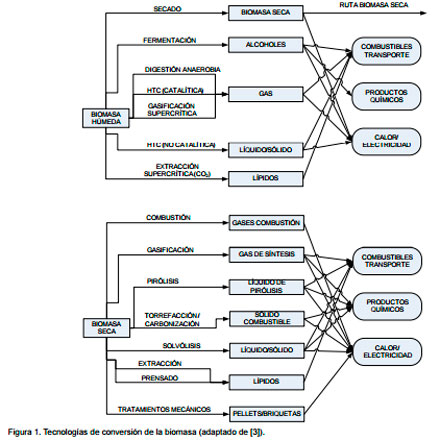

Como se acaba de comentar, la tecnología más adecuada para la conversión de un tipo concreto de biomasa depende fundamentalmente de su composición y grado de humedad, y por supuesto, del producto final deseado. En la Figura 1 se muestra una sinopsis de las diferentes opciones disponibles [3].

Entre las tecnologías de conversión biológica, destaca la digestión anaerobia, proceso ampliamente utilizado en la línea de fangos dentro del tratamiento de aguas residuales y en vertederos. Mediante este proceso, también llamado biometanización, se obtiene una mezcla de gases con alto contenido en metano, si bien el gas producto contiene también otros compuestos no deseados como H2 S o NH3 . La fermentación de azúcares es igualmente una realidad a gran escala, como muestra el caso de la producción de bioetanol a partir de azúcar de caña en Brasil. Otras biomasas tales como almidón de maíz o paja de cereal son también potencialmente adecuadas para la producción de bioetanol, mediante fermentación o hidrólisis enzimática.

|

|

Con respecto a las tecnologías de conversión química, y al margen de la industria papelera, cabe destacar la transesterificación de triglicéridos usando alcoholes de cadena corta (metanol o etanol) y con catalizadores básicos, que ha permitido en los últimos años la producción a gran escala de biodiésel. El proceso reduce la viscosidad del aceite o grasa de partida, obteniéndose una mezcla de ésteres alquílicos, glicerina, glicéridos no reaccionados y catalizador. El proceso es relativamente sencillo y escalable, siendo lo más complicado cumplir las especificaciones técnicas requeridas para este combustible elaborado a partir de ciertas materias primas, como aceites usados.

3. Procesos termoquímicos

A continuación se exponen con mayor grado de detalle dos de las diferentes tecnologías existentes para el tratamiento termoquímico de la biomasa: pirólisis y gasificación.

La torrefacción es más bien un pretratamiento previo a la combustión. Mediante un calentamiento de la biomasa a temperaturas de entre 200 y 300ºC en atmósfera libre de oxígeno, la biomasa se seca completamente y pierde su estructura fibrosa, siendo mucho más fácil su molienda. Además, la densidad energética del material aumenta con respecto a la biomasa de partida, puesto que a pesar de sufrir ésta una pérdida de masa de hasta el 30%, alrededor del 90% del contenido energético de la biomasa original puede conservarse en el material torrefactado. De esta forma se facilita su transporte.

Pirólisis es el término genérico con el que se denomina el calentamiento de un material biomásico en ausencia total de oxígeno u otros agentes oxidantes (debe hacerse notar que la torrefacción, mencionada en el párrafo anterior, es un proceso de pirólisis a bajas temperaturas). Como consecuencia de este calentamiento a temperaturas moderadas (generalmente hasta un máximo de unos 600ºC), se produce la descomposición térmica de la biomasa y la obtención de tres fracciones principales de producto: sólido, líquido y gas. Es interesante destacar que el control de las condiciones de operación, fundamentalmente de la temperatura final y la velocidad de calentamiento, permite dirigir el proceso a la obtención prioritaria de uno de estos tres productos, si bien la formación de los otros dos ocurre inevitablemente (aunque en menor medida). La pirólisis es un proceso endotérmico, y la energía para poder llevarla a cabo suele proprocionarse mediante la combustión parcial o total de alguna de las fracciones de producto generadas en el proceso y/o de la materia prima de partida.

El producto sólido de la pirólisis se maximiza a bajas velocidades de calentamiento de la biomasa, temperaturas moderadas y altos tiempos de residencia de los vapores de pirólisis [4], siendo el ejemplo clásico la producción de carbón vegetal en las tradicionales carboneras. El carbón vegetal puede usarse directamente como combustible, aunque en los últimos años se está investigando como alternativa el uso de este material como enmienda orgánica (en este caso, al sólido se le suele denominar biochar). Bajo ciertas condiciones, la productividad agrícola del suelo mejora con la aplicación de biochar, a la vez que se mejora la capacidad de intercambio catiónico y de retención de humedad. Otro efecto no menos importante es la captura efectiva de carbono, al ser este elemento captado por la planta por vía fotosintética y quedar tras la pirólisis almacenado en el suelo durante largos períodos de tiempo [5]. Por último, la fracción sólida de la pirólisis puede ser usada como agente reductor en la industria metalúrgica o para la producción de carbón activo. Si la pirólisis se realiza a altas velocidades de calentamiento, se favorece la producción de fracción líquida de producto. Típicamente, el proceso se lleva a cabo en reactores de lecho fluidizado a unos 500ºC, empleando tiempos de residencia de los vapores en el reactor del orden de 2 s para evitar reacciones secundarias de craqueo de productos condensables [6]. Otros reactores menos frecuentes que el lecho fluidizado son los de cono rotatorio, ablativos, auger o de tornillo, spouted bed, o mediante microondas. La fracción líquida resultante de la pirolisis rápida contiene una amplia variedad de compuestos orgánicos, y puede sustituir total o parcialmente como combustible líquido al fuel-oil en calderas; existen experiencias también de combustión en motores y turbinas [7]. Sin embargo, se degrada fácilmente al ser almacenado a temperatura ambiente, su contenido en agua es alto y su poder calorífico relativamente bajo, por lo que actualmente se está explorando el empleo de catalizadores, directamente durante el proceso de pirólisis o como etapa posterior para la mejora de sus propiedades como combustible. Por otro lado, la extracción de compuestos químicos de interés parece ser otra opción viable para la valorización parcial del bio-oil [8]. Entre los compuestos que pueden extraerse pueden destacarse los fenoles, oxigenados (levoglucosano entre ellos) y ácidos orgánicos. A partir de estos compuestos existen potencialmente una gran cantidad de rutas de síntesis de compuestos químicos valiosos.

La gasificación tiene como objetivo la obtención de una fracción mayoritaria de gas combustible, mediante una serie de reacciones que ocurren a temperaturas superiores a las de pirólisis en presencia de un agente gasificante (aire, oxígeno puro y/o vapor de agua). En definitiva, se trata de una oxidación parcial de la biomasa usando únicamente un 25-30% del oxígeno estequiométrico para la combustión total de la misma. El proceso de gasificación puede tener carácter autotérmico o requerir, como la pirólisis, de aportes suplementarios de energía para llevarse a cabo. Si bien se maximiza el rendimiento a productos gaseosos, se producen también una fracción sólida (constituida en gran parte por el contenido en cenizas original de la biomasa y una pequela cantidad de carbono no convertido), y una fracción líquida condensable. Esta última se conoce genéricamente con el nombre de alquitranes (tars) y representa un importante problema operacional en la mayoría de las instalaciones de gasificación por su tendencia a condensar en válvulas y conducciones, creando atascos y dificultades a la hora de quemar el gas producto [9]. Resulta por tanto de la mayor importancia minimizar la generación de estos alquitranes mediante medidas primarias -selección cuidadosa de las condiciones de operación, empleo de catalizadores- o secundarias -craqueo térmico o catalítico de los alquitranes en fase gas, o sistemas eficientes de reocgida de condensados-.

|

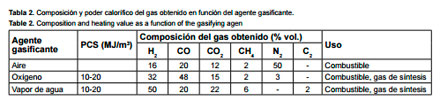

Los componentes principales del gas de gasificación son monóxido de carbono e hidrógeno, que pueden ir acompañados por nitrógeno (si el agente gasificante es aire), vapor de agua, CO2 , CH4 y, en menor medida, otros hidrocarburos y H2 S. Tanto el tipo de reactor de gasificación como las condiciones de operación (temperatura y agente gasificante) tienen un importante impacto en su composición. En la Tabla 2 puede apreciarse la influencia del agente gasificante en la composición del gas y su poder calorífico.

Como resultado, puede obtenerse un gas apto para su combustión en turbinas, motores de combustión interna o calderas, o bien el llamado gas de síntesis, adecuado para su transformación en diversos productos y combustibles líquidos.

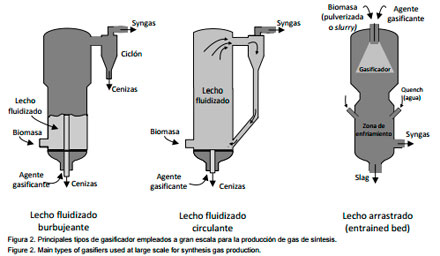

El tipo de reactor empleado, además de influir en la composición y calidad del gas de gasificación, viene determinado por las características de la biomasa a gasificar: tamaño de partícula, humedad y composición. La Figura 2 muestra un esquema de los principales reactores de gasificación empleados a gran escala para la producción de gas de síntesis [10]. Otros reactores, como los de lecho móvil downdraft y updraft, se emplean a pequeña escala, usando aire como agente gasificante para la obtención de gas combustible y su uso en motores o calderas para la producción de electricidad y/o calor.

La posibilidad de obtener gas de síntesis resulta particularmente interesante de cara a la obtención de combustibles líquidos mediante tratamientos catalíticos posteriores. Es el caso de la síntesis Fischer-Tropsch, que puede conducir a la obtención de diésel o gasolinas, o la síntesis de metanol y toda una serie de derivados de este compuesto; o de la reacción Water-gas shift para la obtención de hidrógeno purificado.

En conclusión, puede afirmarse que las diversas tecnologías existentes para el aprovechamiento de la biomasa, y en especial las vías termoquímicas, ofrecen una inigualable versatilidad hacia la obtención de una enorme serie de productos valiosos y combustibles a partir de una materia prima renovable y ubicua como es la biomasa.

|

4. Bibliografía

[1] Diccionario de la lengua española (22ª Ed.). Versión online. [consulta 28-04-2014]. Disponible en: http://buscon. rae.es/drae/srv/search?val=biomasa

[2] García D, Rezeau A. Introducción al aprovechamiento energético de biocombustibles sólidos. In: Sebastián F, García-Galindo D, Rezeau A Eds. Energía de la Biomasa (vol.1). Prensas Universitarias de Zaragoza 2010 p.27-73.

[3] Knezevic D. Hydrothermal conversion of biomass. University of Twente, Tesis Doctoral, 2009.

[4] Antal Jr MJ, Grønli M. The Art, Science, and Technology of Charcoal Production. INDUSTRIAL ENGINEERING CHEMISTRY RESEARCH 2003;42: 1619-1640.

[5] Woolf D, Amonette J, Alayne Street-Perrot F, Lehmann J. Sustainable biochar to mitigate global climate change. NATURE COMMUNICATIONS 2010;1:1-9.

[6] Bridgwater AV. Review of fast pyrolysis of biomass and product upgrading. BIOMASS AND BIOENERGY 2012;38:68-94.

[7] Chiaramonti D, Oasmaa A, Solantausta Y. Power generation using fast pyrolysis liquids from biomass. RENEWABLE AND SUSTAINABLE ENERGY REVIEWS 2007;11: 1056-1086.

[8] Wei Y, Lei H, Wang L, Zhu L, Zhang X, Liu Y, Chen S, Ahring B. Liquid–Liquid Extraction of Biomass Pyrolysis Bio-oil. ENERGY AND FUELS 2014;28(2):1207-1212.

[9] Milne TA, Evans RJ, Abatzoglou N. Biomass Gasifier “tars”: their nature, formation and conversion. Informe NREL/TP-570-25357. [consulta 28-04-2014]. Disponible en: http://www.nrel.gov/docs/fy99osti/25357.pdf

[10] Ábrego J, Bimbela F, Gil-Lalaguna N, García L, Sánchez JL. Biomass to liquids: an overview. In: Serrano-Ruiz JC Eds. Production of liquid hydrocarbon fuels from biomass. CRC Press 2014 p.22-49

Por: J. Arauzo, F.Bimbela, J.Ábrego, J.L.Sánchez, A.Gonzalo

Fuente: www.gecarbon.org/listnl.asp