Intensidad Energética Industrial, Gas Natural en Argentina y la Vulnerabilidad en el Abastecimiento

Síntesis

Intensidad Energética Industrial

Sabemos que la intensidad energética, un índice económico, es el cociente entre el consumo energético medido en TEP (ton. equiv. de pet.) sobre el PBI (prod. bruto int.) y nos brinda una idea bastante acabada de la eficiencia energética de un sector o país

Comparando las intensidades energéticas entre el 2007 y 1997, dos períodos similares en PBI, se visualiza un incremento en el 2007 del 20%., en especial por una mayor producción de parte de Pymes (el nivel de producción en el 2007 estuvo mas cerca de la plena capacidad instalada).

Respecto a la totalidad del consumo de cada energético para uso final, se excluye las usinas, en el año 2007, el sector Industrial ha demandado un 53 % en gas natural y un 46 % en electricidad.

Dentro de este sector y comparando la totalidad de energéticos consumidos, la demanda de gas natural fue un 58%, aún en un año de cortes, y la electricidad un 21 %

Vulnerabilidad en el abastecimiento de gas natural

El porcentaje de vulnerabilidad respecto a la totalidad de la demanda, en el año 2008 fue de un 20%, y muestra claramente la dependencia de nuestro sistema a la importación a fin de abastecer del fluido de forma regular y continua a todos los sectores

Y en el transporte, en algunos ductos, en los meses invernales, se supera a la capacidad nominal

Eficiencia Energética

Podemos definirla como el Managment o Administración Eficiente de la Energía, optimizando los consumos eléctricos y térmicos y/o utilizando fuentes energéticas alternativas.

Este objetivo se alcanzaría con el desarrollo y consecución de 4 pasos, a saber:

1ro Auditoría,

2do. Mejoras en mantenimiento y prácticas de operación,

3ro. Realización de modificaciones menores en equipos y controles,

4to. Realización de cambios Mayores en Equipamientos y Controles y/o Uso de Fuentes alternativas de energía (ej. Cogeneración)

Como consecuencia de la implementación de los pasos 1 a 3, Improoved Housekeeping, el consumo energético, sin afectar la propia producción se reduciría en.

Gas natural: 1.100 Miles tep/año = 1.325 MM m3/año

Energía eléctrica: 390 Miles tep/año = 4.535 GWh/año

(equivalente al funcionamiento de una central del orden de los 600 Mw.)

Cogeneración:

Se la puede definir como la producción simultánea e integrada de energía mecánica o eléctrica y energía térmica útil a partir de una misma fuente energética primaria. El total del Potencial de Cogeneración sería: 2.960 MW

Ahorro estimado: 1.826 Miles tep/año= 2.200 MM m3/año

El ahorro total de gas natural, sería del orden de los

10. MM de m3/día, casi el 10% de la demanda total diaria de gas natural

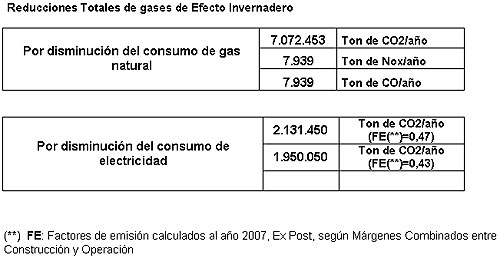

Reducciones Totales de Gases de Efecto Invernadero

Como resultado de implementar los pasos mencionados mas arriba, podemos obtener una reducción aproximada de

9.203.903 Ton de CO2/año

1. Introducción

En esta oportunidad vamos a analizar los efectos que podrían acarrear una mejora en el abastecimiento del gas natural al enfocarnos sobre la demanda de este energético, en el sector industrial.

Primero realizaremos un diagnóstico de la situación actual. El mismo se ha hecho comparando estadísticas e información de evoluciones económicas y de consumos energéticos disponibles en el período comprendido entre 1997 al 2007. Como se podrá ver en el siguiente análisis, la economía de la producción industrial mostrará desde 1997 un descenso, que continuará hasta la crisis del 2001/2002, generando una posterior reactivación hasta su estancamiento, luego del 2007.

Este diagnóstico comienza comparando la demanda energética del sector Industrial contra el consumo de todos los sectores involucrados como usuarios finales.

Vista la importancia de la industria en el aspecto mencionado más arriba, nos abocamos en el análisis de la intensidad energética de este sector con datos específicos hasta el año 2000 1, y luego continuaremos el análisis basándonos en la evolución del VAP (Valor Agregado de la Producción), para el sector Manufacturero, versus el respectivo consumo de energía total del sector (Tep) y acompañado por la demanda de gas natural.

Considerando la relevancia que tiene el gas natural sobre la matriz energética, hemos analizado la actual vulnerabilidad en el abastecimiento de este fluido desde el 2006 en adelante, computando las importaciones, exportaciones y faltantes del suministro, primero en el sector industrial para luego sumar a las usinas.

Analizado el peso que tiene el gas por redes sobre la demanda total de energía en el sector industrial, hemos introducido el concepto de eficiencia energética y de la cogeneración (una manera de generación eléctrica) específica para el sector y lo que se podría lograr de ahorro en el consumo del fluido gaseoso.

En consecuencia de lo anterior, hemos evaluado las reducciones de emisiones de gases de efecto Invernadero GEI. Por el lado del ahorro en el consumo de gas, se ha calculado las correspondientes al: Dióxido de Carbono (CO2), Monóxido de Carbono (CO) y Óxidos Nitrosos (NOx),

Y por el lado de la disminución de la demanda de energía eléctrica, hemos tomado como base los factores de emisión calculados al año 2007, Ex Post, (FE)

2. Consumos de energía según tipo de Usuario, Industrias

Analizaremos los distintos consumos finales de energías, primarias y secundarias, las que se hallan en los Balances Energéticos, publicados por la Secretaría de Energía de la Nación.

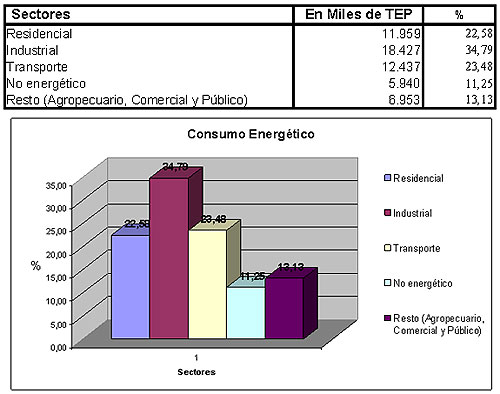

Según el Balance energético correspondiente al año 2007 el consumo final de cada sector fue el siguiente:

|

Creemos que es sumamente importante enfocarnos en el sector Industrial, dadas la relevancia de las cifras frente al consumo total, lo que hace significativo su análisis; y por que hasta el momento no existe reglamentación o regulación, en lo que respecta a los programas de eficiencia energética de la secretaria de la Energía, sobre este sector.

3. Intensidad Energética Industrial 2007

3.1 Definición y Cálculo:

Por definición la Intensidad energética es el cociente entre el consumo energético medido en TEP (tonelada equivalente de petróleo) sobre el PBI (producto bruto interno).

En este caso la hemos calculado específicamente sobre el sector industrial (efecto estructura)

Valor Agregado de la Producción (VAP) 2007:

Sector manufacturero: 59.203 millones de $ a precios del 1993

158.878 millones de $ a precios corrientes

En los valores citados están incluidas todas las industrias manufactureras, grandes, medianas y pymes 2

Consumo de Energía Final del la Industria 3

Energías Primarias y secundarias: 18.427 Miles de Tep

Intensidad Energética Industrial Año 2007 = 18.427/59.203 = 0,306

Hemos tomado el VAP a precios del 1993, por fines comparativos con aquellos valores calculados previos al año 2001, para evitar así el efecto inflacionario.

Si lo comparamos con los valores calculados para el año 2000, que fue de 0, 296, hubo un 3,4 % de aumento. Pero si lo comparamos con lo obtenido para los años 97 y 98 con valores de la intensidad de 0,255 y 0,265, respectivamente, y con VAP de: 42.361 y 41.403 Millones de $, al contrario de los 59.203, ya indicado mas arriba, la intensidad energética del sector aumentó en el orden del 20%, lo que significa que el sector es actualmente menos eficiente que en la década del 90 muy a pesar que el nivel de producción en el 2007 estuvo mas cerca de la plena capacidad instalada.

Si elegimos algunas ramas industriales podemos mencionar las tres más importantes desde el punto de vista del consumo de energía, en miles de TEP, para el año 1998 4

Alimentos y Bebidas 2.719

Metales Comunes, 2.205

Productos minerales no metálicos 1.468

En cambio si lo mencionamos desde el punto de vista de la intensidad energética, y que sobrepasan la media de 255, mostró para el año 1998:

Metales Comunes 1.138

Productos minerales no metálicos 903

Fabricación de Coque, Prod. de Refinación de petróleo 735

Papel y Productos de Papel 365

3.2 Evolución del VAP y del respectivo Consumo Energético del Sector Industrial.

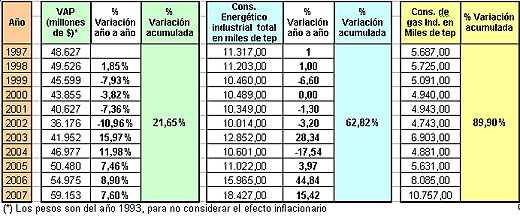

Primero comparamos desde el año 1997, la evolución del VAP5, en pesos año 1993, respecto a las variaciones del consumo energético total del sector, al que se acompaña la respectiva demanda de gas natural 6

Como vemos la variación en el consumo energético total en el sector manufacturero fue mucho más alto que el de Valor Agregado de Producción, lo cual infiere un aumento bastante significativo de la Intensidad energética.

En el cuadro anterior se observan algunas incongruencias, aunque muestra, como variación acumulada, que el aumento de la producción se acompaña con el incremento del consumo energético:

– La variación de la demanda energética entre los años 2003 y 2004 es fuertemente negativa, un -17,54 %, a pesar que la producción aumentó significativamente en un 11,98%.

– La variación entre el 2004 y 2005, es pequeña comparándola con la de la producción.

– La variación entre el 2005 y 2006, es con un incremento mayor, del 44,84 %, si lo comparamos con la respectiva variación en la producción del 8,9%.

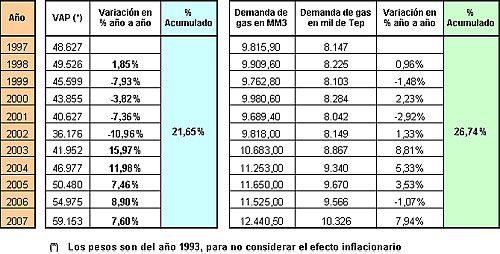

Pero si lo comparamos con las estadísticas de Consumo Industrial dadas por el ENARGAS 7, obtendremos

Aunque en estos valores de demanda de gas, no están discriminados los consumos para la autoproducción de electricidad, el propósito de este cuadro es simplemente mostrar las diferentes evoluciones económicas y energéticas.

Como vemos estos consumos acompañan a la evolución del VAP, sin embargo debemos notar:

– Entre los años 2002, 2003 y 2004, el aumento en el consumo de gas, del 14,14%, no fue similar al incremento del VAP del 27,95 %,

– Así mismo, entre los años 2005 y 2006, observamos una disminución del consumo de gas, a pesar del aumento del VAP,

Estas dos últimas conclusiones evidentemente nos está dando la idea de la crisis en el abastecimiento del gas natural.

De los dos cuadros anteriores se resaltan diferencias entre los valores de consumo, entre aquellos dados por los balances energéticos de la Secretaría de Energía, y aquellos brindados por el Enargas, a veces muy significativos, lo que nos muestra que las estadísticas actuales no son muy confiables. Es imperativo efectuar una encuesta o censo a nivel industrial, similar al realizado en el 2000.

4. Vulnerabilidad en el Abastecimiento del Gas natural:

4.1 Cálculo de faltantes para abastecer la totalidad de la demanda en forma regular y continua.

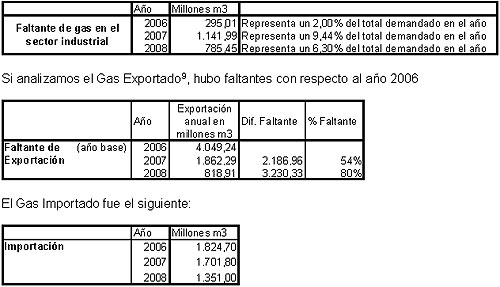

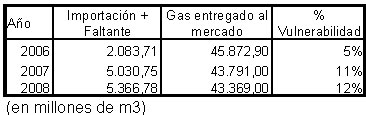

Según estadísticas brindadas por el Enargas, haremos un análisis de los consumos de gas de los años 2006, 2007 y 2008, para mostrar los faltantes que se vienen registrando en nuestro país y la vulnerabilidad del abastecimiento de nuestro sistema frente a la demanda.

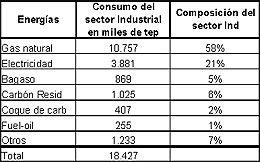

Primero analizamos el faltante respecto a la demanda solo del sector industrial 8 en los meses invernales, ya que es el período crítico para el sector.

Comparamos los consumos mensuales invernales con respecto a los demás meses (exceptuando Enero y Diciembre)

Por tanto, el faltante de gas para cubrir la totalidad de la demanda, excepto la correspondiente a las Usinas térmicas, considerando solo la autoproducción sería:

|

El porcentaje de vulnerabilidad representa la importación más el faltante, dentro del gas entregado al mercado. Muestra la dependencia que tiene nuestro sistema a la importación, para abastecer de forma regular y continua a todos los sectores.

Si en cambio se consideran los faltantes de gas natural para abastecer a las centrales eléctricas que, similar al sector Industrial, es crítica en los meses invernales, y comparando los consumos en dichos meses con respecto a los demás(exceptuando Enero y Diciembre), podemos observar lo siguiente:

|

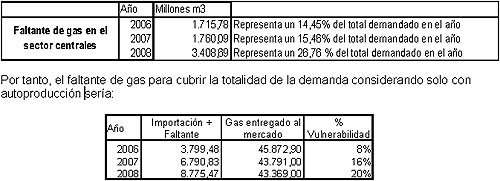

4.2 Vulnerabilidad del sistema de Transporte

En el siguiente cuadro veremos el estado de situación de nuestro sistema de transporte por Gasoductos10, (se han mostrado los 4 más críticos del año 2008)

|

Como se ve, las situaciones en algunos tramos (gasoductos Neuba 1, tramos I y II), son más que críticas dado que se supera la capacidad de transporte. En otros tramos se puede observar como la capacidad se encuentra casi al límite, sobre todo en los meses invernales.

Por lo tanto el sistema de transporte por gasoductos en nuestro país, muestra su debilidad, frente a las necesidades de la demanda del fluido

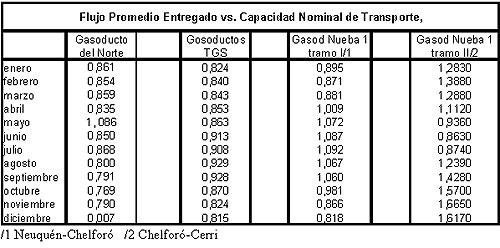

5. Composición del Consumo energético de Sector Industrial:

Se define Industria a aquella que tiene como actividad un proceso de elaboración de productos, transformación de materias primas, reparación de maquinarias y equipos y fabricaciones varias.

Respecto al consumo final de la República Argentina, según balance del año 2007, la proporción del consumo del sector Industrial fue:

18.427 / 52.966: 34,79 %

Cálculo:

Si analizamos la demanda de gas natural (se denomina así, en el balance energético, como cómo aquel distribuido por redes), vamos tener como resultado que más de la mitad de la demanda energética industrial es gas natural solo para fines térmicos.

En cambio la energía eléctrica, con un total de 3.881 Miles de TEP, es un poco menos que la cuarta parte.

Las demandas de cada energético para el año 2007 y respecto a la demanda total del sector Industrial:

|

Respecto a la totalidad del consumo de cada energético para uso final, el sector industrial, en el año 2007, en los casos del gas natural y la electricidad, han demandado:

Gas natural: 53 %

Electricidad: 46 %

Podemos observar que la generación de electricidad, sobre un total de 22.221 miles de Tep, ha consumido unos 12.514 miles de Tep de gas por redes, lo que representa un 56%.

Por lo tanto podríamos concluir que el sector Industrial tuvo una demanda de gas natural sobre el consumo final del fluido de 12.930 Miles de Tep. representando el 64%.

Por esto es que consideramos sumamente importante abocarnos a analizar los consumos en este último sector, habida cuenta que cualquier modificación de los mismos con recursos tanto tecnológicos como económicos, etc., más puntuales, incide de manera significativa en el balance energético.

Enfocamos el trabajo en el Uso eficiente de la energía en el sector Industrial, ya que tan solo un 10 % de ahorro en le sector, representaría un 6,4 % de la demanda total del gas natural.

Como se sabe, empresas de todo del mundo informan medidas “improoved housekeeping” para mejorar el nivel de mantenimiento y operación, conjuntamente con la realización de modificaciones menores en equipos y controles, que pueden hacer ahorrar entre el 10 y 15% de energía, tan solo a través de la eliminación de las prácticas de derroche11

6. Eficiencia Energética en la Industria

Se puede definir “Eficiencia Energética” al Managment o Administración Eficiente de la Energía, Optimizando los consumos eléctricos y térmicos y/o utilizando fuentes energéticas alternativas:

Podemos efectuar el desarrollo en los siguientes 4 pasos:

1er. Paso – Auditorias Energéticas

Nos referimos a la búsqueda de documentación, realización de estudio y análisis, y determinación donde y como es usada la energía y sus posibles pérdidas. (Es la piedra angular de cualquier programa de gestión energética y sirve para identificar las oportunidades de administración eficiente de la energía y sus ahorros.)

Aquí introducimos la definición, de Energía Útil Disponible (EUD), como la necesaria para la satisfacción de una necesidad.

Para el cálculo de la energía útil, es indispensable tener en cuenta dos cuestiones básicas, a saber:

- Primero, la definición de las eficiencias de los equipamientos, con dos alternativas: Mediciones directas efectuadas mediante auditorias energéticas, o El empleo de las eficiencias provistas por los productores o por la autoridad competente.

- Segundo, la determinación de los equipamientos a considerar.

2do. Paso – Mejora en Mantenimiento y prácticas de Operación

Llevar a cabo programas de mantenimiento preventivo y predictivo, y virtual eliminación del correctivo. El preventivo es esencialmente un mantenimiento planificado y el predictivo, predice fallas.

Las mejoras en las prácticas de operación pueden ser: Control de la combustión en la calderas y/u hornos, Control de la carga sobre los motores, Eliminación de tiempos improductivos, etc.

3er. Paso – Realización de Modificaciones Menores en Equipos y Controles

Para esto se requiere inversión de capital amortizable en muy breve plazo (Ej. Instalación de controladores de demanda, variadores de velocidad, Mejoramiento del factor de potencia, Monitoreo y control automático de combustión que actúan sobre el oxígeno y el combustible simultáneamente, Aprovechamiento de los venteos de baja presión, Mejoramiento de la aislación de las cañerías de agua caliente o vapor, etc.)

Comentario: Por razones Económicas, los pasos 2 y 3, son convenientes efectuarlos simultáneamente. La implementación de soluciones graduales es más difícil de justificar.

Cada industria es un caso particular, no es conveniente copiar la solución de una instalación a otra.

4to. Paso – Realización de cambios Mayores en Equipamientos y Controles y/o Uso de Fuentes alternativas de energía (ej. Cogeneración)

Para este paso se requiere: análisis, estudios de ingeniería, evaluación de costos y beneficios, e inversión de capital, Sin embargo existe la posibilidad de obtener créditos por bonos de carbono,ejemplos: Rubro eléctrico, cambio de: luminarias, fuentes de alimentación, motores de velocidad variable para ventilación y bombeo, etc.

Para la Energía térmica: aprovechamiento de los calores residuales de procesos, operar a los procesos muy cerca de sus límites de máxima eficiencia e Involucrar sistemas de administración energética computarizadas, utilización de la biomasa, (como residuo de la materia prima y/o de procesos fabriles o de aquellas producidas en las cercanías de la planta)

Comentario: Para cumplimentar esos objetivos debería haber mejoras a través de normas y reglamentaciones, sacando de lado barreras tecnológicas y aceptando nuevas tecnologías y corrigiendo tratamientos fiscales anómalos.

A fin de obtener resultados concretos, es necesario tener presente que una comisión de asesoramiento y la responsabilidad de la línea son los componentes esenciales de un eficiente programa para la administración y el uso racional de la energía.

Beneficios del Uso Eficiente:

A nivel Global:

– Soluciones con resultados a corto plazo, como máximo alrededor del año

– Implica una menor inversión en infraestructura, y postergación de inversiones en nuevas plantas de generación.

– Preservación del medio ambiente

– Promoción de la actividad económica aún en áreas no ventajosas

– Programas bien balanceados y de cierta amplitud, constituyen el mejor medio para eliminar restricciones como escasez de capital, alta tasas de interés, precios de energía por debajo del costo de oportunidad, distorsiones en los precios relativos y en los sistemas de fijación de los precios.

Todo ello implica una contribución al desarrollo sustentable, el cual puede ser definido como, aquel que satisface las necesidades del presente sin comprometer la capacidad para que las futuras generaciones puedan satisfacer sus propias necesidades.

A nivel Individual:

– Soluciones con resultados a corto plazo, como máximo alrededor del año

– Mejora la competitividad y la rentabilidad,

– Obtención de un reconocimiento del exterior.

– Obtención de créditos de carbono por la reducción de emisiones de GEI (depende de las dimensiones del proyecto)

7. Cogeneración

Se la puede definir como Producción simultánea e integrada de energía mecánica o eléctrica y energía térmica útil a partir de una misma fuente energética primaria.

También se lo conoce como CHP, Combined Heat and Power o Generación Combinada de Calor y Electricidad, término usado en la Europa de habla sajona.

Los Equipamientos pueden ser a base de motores térmicos, Alternativos, Ciclo Otto, o Diesel, o rotativos, turbinas de gas y/o a vapor, siempre acoplados con uno o más calderas, o recuperadores de gases de escape, radiadores, etc.

El mayor potencial esta en las industrias llamadas energo intensivas

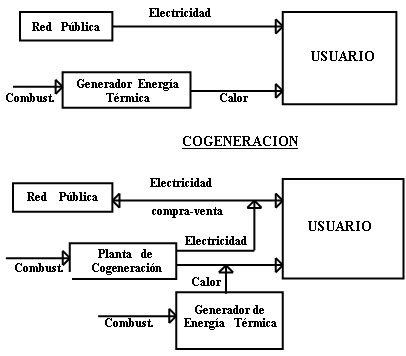

7.1 Esquema del Flujo Energético:

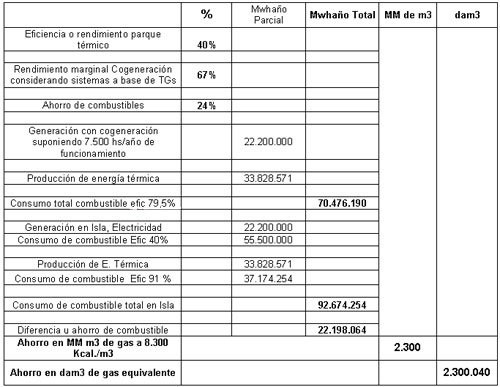

CUADRO COMPARATIVO: SISTEMA COVENCIONAL Y COGENERACION

|

Es de destacar, que el bloque denominado Planta de Cogeneración, puede estar abastecido por distintos tipos de combustibles desde la biomasa al gas natural.

Estas plantas, como veremos mas adelante, se pueden componer de sistemas de generación: con motores térmicos de ciclos alternativos, turbinas de gas, y/o con calderas de alta presión con turbinas de expansión.

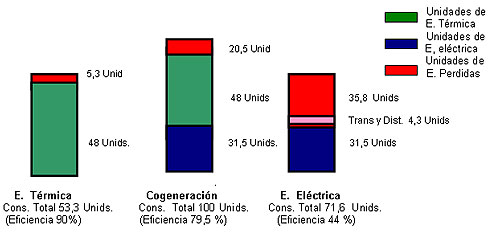

7.2 Consumos – Comparación con la producción Energética en Isla

Sistemas con Turbinas de gas (TGs):

Módulo mediano, de 10 a 50 Mw. Eléc.

– Rendimiento en c. simple 35 %

– (31,5 % reales en cogeneración),

– Efic. global del sistema: 79,5 %

Unidades de energía:

1. Consumo para fines térmicos: 53,3 unidades

2. El consumo para generación eléctrica: 71,6 unidades

(Eficiencia actual del parque térmico 46,8 %)

|

Coeficiente energético: 31,5/48 = 65,62 %= 0,66

Rendimiento global: (31,5 + 48)/100= 79,5%

Rendimiento marginal: 31,5/(100-53,3) = 67 %

El ahorro en combustible es: (53,3 + 71,6 – 100)/(53,3+71,6) = 20 %

7.3 Energía Adicional Necesaria – Comparación con el Ciclo Combinado

Energía adicional necesaria: 100- 53,3= 46,7 Unids. → 87,62%

Ídem, en isla, con la generación en la red pública mediante un C. C., eficiencia: 56%, (rendimiento a la entrada del usuario: 49,28 %): 63,92 Unids →120 %,

Ahorro en combustible adicional entre la cogeneración y el ciclo combinado, respecto a la demanda de e. térmica: 63,92-46,7/ 53,3= 32,30 %,

Otras Ventajas Comparativas

– La generación eléctrica mediante la cogeneración se halla al pie del usuario o consumidor, por lo cual se evitan pérdidas de transporte. En cambio la generación eléctrica mediante ciclos combinados, al ser estos de tamaños mas grandes generalmente es centralizada y por lo tanto en muchos casos bastante distante del usuario.

– Las inversiones en sistemas de cogeneración son negocios más accesibles al capital privado. En cambio aquellas centrales de Ciclos Combinados, al ser estas por lo general de módulos muchos más grandes son emprendimientos menos accesibles a ser desarrollados totalmente por capitales privados.

– Los tiempos de madurez de los proyectos de cogeneración, desde el estudio de prefactibilidad hasta la puesta en marcha, de aproximadamente un año, son mucho más cortos que el de Los Ciclos Combinados.

– Salvo las plantas motrices, motores diesel, turbinas de gas y a vapor, tanto la ingeniería como la construcción de los equipos pueden ser llevadas a cabo enteramente en el país. En cambio hasta ahora no se ha visto desarrollo de ingeniería y construcción de equipos para las Centrales de ciclo combinados, por ejemplo, las calderas de recuperación.

– A igualdad de rangos de potencia de las Turbinas de Gas, los sistemas de cogeneración son menos costosos al de los Ciclos Combinados, al contar estos últimos, condensadores como fuente fría. Esto es válido incluso para los sistemas de cogeneración a ciclo combinado, dado que la fuente fría en estos casos son siempre los usuarios, llámense los procesos en la fábricas o los sistemas de calefacción centralizadas

– Las centrales de cogeneración fácilmente se constituyen en generación distribuida. Todo lo contrario, por ser módulos más grandes, sucede con las centrales a ciclo combinado.

– Los sistemas de Cogeneración, pueden brindar al/los usuarios o consumidores de los mismos, créditos por bonos de carbono a través del MDL (Mecanismo de Desarrollo Limpio).

7.4 Aplicaciones

Sector industrial: Tenemos las energo intensivas como las Celulósica y Papelera, Petroquímica, Destilería, Siderúrgica, del Vidrio y Cerámica, y Aceite. El resto conforman parte de la rama Alimenticia (Cervecera, Láctea, del Azúcar Frigorífica), Textil, Tabaco, Neumático, etc.

Sector Servicios: Hoteles, Supermercados, Hospitales, Clínicas, etc.

Sin embargo lo más interesante puede ser:

a. En Parques Industriales Juntar o asociar varias industrias contiguas

b. En Cooperativas Eléctricas, con alguna industria con demanda de e. térmica. Se adaptan más, los sistemas a base de ciclo combinado

7.5 Barreras más frecuentes

- Falta de alguna norma regulatoria específica,

- Dificultad de conseguir financiación,

- Bajo costo de la energía eléctrica,

- Falta de incentivos fiscales, (se deben premiar las altas eficiencias en producción energética)

- Falta de difusión sobre estas nuevas tecnologías,

- Plazos para la amortización largos

- Bajos retornos por créditos de carbono

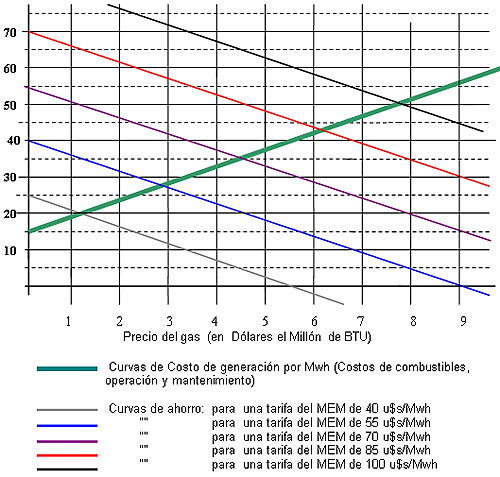

7.6 Curvas de Sensibilidad (Sistemas con Turbinas de GAS)

|

La coordenada vertical representan los precios por Mwh en USD.

No se ha considerado el costo de peaje y tampoco el de reserva de potencia.

Los precios son en la puerta de las plantas siendo las tarifas las monómicas.

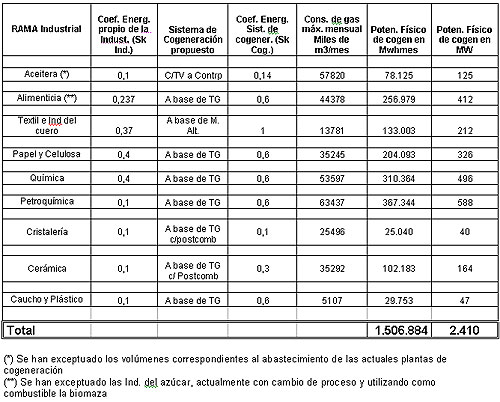

|

Si Sumamos

Destilerías: Aproximadamente 450 Mw. (350 Mw. para YPF en Ensenada, 50 Mw. para Shell en

Dock-Sud y 50 Mw. en Esso en campana)

Siderurgias Aproximadamente 100 Mw. par la Planta de Acindar en V. Constitución

El total del Potencial de Cogeneración sería: 2.960 MW

8. Reducción de consumos de gas y de electricidad,

Reducción de Emisiones de Gases de Efecto Invernadero (GEI)

8.1 Reducción de consumos por eficiencia energética en el Sector Industrial

Como consecuencia de la implementación de planes de eficiencia de acuerdo al desarrollo de los Pasos 1 a 3 mencionados en el punto 6. Eficiencia Energética en la Industria, se puede reducir el consumo energético, sin afectar la propia producción en:

Gas natural: 1.100 Miles tep/año= 1.325 MM m3/año

Energía eléctrica: 390 Miles tep/año= 4.535 GWh/año

8.2 Reducción de consumos por el funcionamiento de sistemas de cogeneración Industrial

Cuadro de resultados

|

8.3 Cálculo de Reducción de Emisiones de GEI

Por la implementación de programas de eficiencia energética en el sector Industrial:

1.325.000 dam3 de gas/año * 1,951 Ton de CO2/dam3 de gas = 2.585.075 Ton de CO2/año

1.325.000 dam3 de gas/año * 0,0022 Kg. de NOx/m3 de gas = 2.915 Ton de CO/año

1.325.000 dam3 de gas/año * 0,0022 Kg. de CO/m3 de gas = 2.915 Ton de NOx/año

4.535.000 Mwhaño * 0,47 (*) Ton de CO2/Mwh = 2.131.450 Ton de CO2/año

o

4.535.000 Mwhaño* 0,43(*) Ton de CO2/Mwh = 1.950.050 Ton de CO2/año

(*) Valores calculados Ex post año 2007: 0,43 Margen Combinado con 0,5 BM y 0,5 OM

0,47 Margen Combinado con 0,25 BM y 0,75 OM

Por el funcionamiento de los sistemas de Cogeneración

2.300.040. dam3 de gas/año * 1, 951 Ton de CO2/dam3 de gas = 4.487.378 Ton de CO2/año

2.300.040 dam3 de gas/año * 0,0022 Kg. de NOx/m3 de gas = 5.024 Ton de NOx/año

2.300.040 dam3 de gas/año * 0,0022 Kg. de CO/m3 de gas = 5.024 Ton de NOx/año

|

- Estudio sobre los Consumos Energéticos del Sector Industrial año 2000,Secretaria de Energía

- Valores que figuran en las estadísticas del INDEC, Producto Bruto Interno

- Valores obtenidos del balance energético año 2007

- Estas estadísticas son obtenidas del Trabajo: Estudio sobre los Consumos Energéticos del Sector Industrial año 2000, publicado por la Secretaria de Energía de la Nación.

- Valores que figuran en las estadísticas del INDEC, Producto Bruto Interno

- Valores obtenidos en los respectivos balances energéticos de la Secretaría de la Energía

- Estos valores son los que figuran en los respectivos diagramas de flujos de gas en los informes anuales del Ente

- Planilla Base de datos operativos III.02 de ENARGAS informe 2007

- Planilla Base de datos operativos III.03 de ENARGAS datos del 2007

- Planilla base de datos operativos II.04 de ENARGAS datos del 2008

- Comentario en el Energy Efficiency Planning and Management Guide from CIPEC (Canadian Industry Program for Energy Conservation)

Por: Ing. Trzaska, Carlos Víctor Andrés

Trabajo para el curso de “DIPLOMATURA EN ECONOMIA Y PLANIFICACIÓN ENERGÉTICA”

Coordinador: Ing. Gerardo Rabinovich COPIME