Hojas de datos EPA: Seleccionando un Sistema de Adsorción de Compuestos Volátiles Orgánicos (COV): ¿Carbón, Zeolita, o Polímeros? (parte 2)

|

¿Cómo pueden regenerarse los sistemas de adsorción?

|

||

|

Existen tres métodos de regeneración: Regeneración por Oscilación Térmica, Regeneración al Vacío, y Adsorción por Oscilación de Presión. Discutiremos cada una de éstas por separado. El sistema tradicional de adsorción con carbón utiliza vapor para elevar la temperatura del COV adsorbido y evaporarlo del carbón después de que éste ha adsorbido el COV. A esto se le ha llegado a conocer como un sistema de regeneración por oscilación térmica. Se le llama así, porque durante la regeneración la temperatura generalmente oscila entre la del ambiente y los 121° a 177 °C. Un sistema de regeneración por oscilación térmica se muestra esquemáticamente en el diagrama de la figura 4. El vapor en el aire es transportado hacia una de las unidades adsorbentes (se muestran dos, pero pueden utilizarse un mayor número de ellos), mientras la otra es regenerada. El vapor fluye hacia la unidad que está siendo regenerada para calentar el adsorbente y de esta manera desorber el COV. Después de que el COV es desorbido, en vez del vapor se deja entrar aire de enfriamiento generado por un ventilador. Cuando el adsorbente se ha enfriado y secado hasta el nivel deseado, la capacidad de adsorción “acondicionada” se ha restaurado y el lecho ya está regenerado.

|

||

|

La regeneración ocurre en un tiempo predeterminado si la concentración promedio de COV está dentro de los parámetros de diseño. Sin embargo, si el flujo del aire o la concentración varían impredeciblemente, debe de utilizarse un sensor. Un flujo del aire y una concentración predecibles permitirían que ocurriera la regeneración en un tiempo dado, antes de que ocurriese la saturación. Si el cronómetro estuviera ajustado correctamente, se evitaría cualquier emisión por saturación. Se debe utilizar un sensor para controlar la regeneración ya sea que el flujo del aire o la concentración de COV sean impredecibles o que el cronómetro sea ajustado incorrectamente. Previo a la saturación, la concentración de la emisión es realmente muy baja y el sensor tendría que detectar una lectura de concentración por encima de este nivel para iniciar la regeneración del lecho de adsorción. Aunque con un sensor se emitirá alguna concentración mayor de COV antes de que ocurra la regeneración, esto pudiera permitir ya sea más emisiones (teniendo un umbral más alto) o menos emisiones (si el cronómetro permitiera que se llegara a la saturación), que con el uso de un cronómetro. Sin embargo, cualquier incremento en las emisiones pudiera realmente ser una cantidad trivial en comparación a la cantidad de las emisiones controladas. Tanto un cronómetro como un sensor pueden ser apropiados, si son ajustados y utilizados correctamente. Cualesquiera de los dos pueden ser inapropiados, si son ajustados y utilizados incorrectamente. Históricamente, la regeneración térmica ha utilizado vapor, pero otras fuentes de calor han sido probadas con éxito. Estas incluyen: microondas, calentadores empotrados y nitrógeno calentado. Estas han sido utilizadas con todos los adsorbentes. La regeneración térmica se vuelve más práctica cuando los COV tienen presiones de vapor más bajas. Para aumentar la recuperación de solvente y eliminar la contaminación del COV con vapor, se puede utilizar un sistema de regeneración al vacío. La figura 5 muestra un esquema de un sistema de regeneración al vacío. Este utiliza una bomba de vacío para reducir la presión en el adsorbente por debajo de la presión de vapor del COV adsorbido, ocasionando que el COV se evapore a una temperatura ambiente dentro del adsorbente, en vez de que sea a una temperatura más alta. Durante el proceso de ebullición, la temperatura del adorbente disminuirá realmente por debajo de la temperatura normal del exterior. Este método puede ser utilizado con adsorbentes de carbón, polímero, y zeolita.

|

||

|

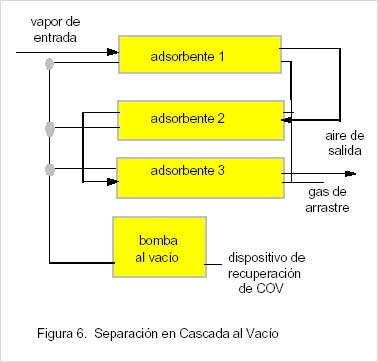

Figura 5. Sistema de Adsorción por Regeneración al Vacío A veces se utiliza un pequeño flujo de gas de arrastre para mejorar el transporte del vapor de COV. El vapor de COV es entonces recuperado por separación (condensación, separación por membrana, compresión o algún proceso similar), del flujo proveniente de la bomba de vacío. La pureza del COV recuperado no es afectada por el vacío, pero puede ser afectada por la mezcla de los vapores de COV o por la pureza del gas de arrastre. Si se tiene una mezcla de vapores de COV que estén siendo controlados, el COV recuperado será también una mezcla a menos que el tamaño de los poros o la afinidad del adsorbente o la temperatura de los condensadores separen los vapores. La pureza del gas de arrastre es importante especialmente cuando un COV soluble en agua, tal como un alcohol o una cetona, va a ser recuperado y el gas de arrastre contiene humedad. El vapor de agua será adsorbido y desorbido junto con el vapor de COV y el COV podría requerir una purificación subsecuente si va a reutilizarse. Se ha evitado la contaminación por humedad utilizando nitrógeno seco como gas de arrastre. El COV recuperado es de esta manera tan puro como el vapor de COV. A veces los COV desorbidos son purificados por medio de destilación, decantación o separación por membrana. El COV recuperado es entonces reciclado en el proceso que lo liberó , utilizado en otra parte de la planta o vendido. Si la pureza del COV fuera demasiado baja para una recuperación económica, o el valor del solvente recuperado fuera demasiado bajo, el COV sería destruído en fase vapor. Las alternativas de un proceso apropiado de destrucción incluyen la oxidación sin flama, la incineración térmica o la incineración catalítica. Cuando una unidad de adsorción de zeolita se divide en varios lechos fijos con flujo en cascada tal como se muestra en la figura 6; y cuando se utilizan gránulos de la zeolita apropiada, los diferentes tipos de vapores de COV pueden ser adsorbidos en lechos separados. Las compañías europeas ya han adoptado lechos fijos de zeolita. Esta aceptación pudiera estar basada en el hecho de que Europa y Asia son fuentes primarias de zeolita natural.

|

||

|

El COV puede ser entonces recuperado individualmente a partir de estos lechos y el COV resultante puede ser más puro que los vapores mezclados. La clave está en la selección de la zeolita. Aún cuando nadie anuncia en este momento la disponibilidad comercial de este sistema de adsorción con zeolita regenerada al vacío, se han realizado investigaciones que apoyan este sistema. CONCENTRADOR DE VAPOR Aunque históricamente las unidades de adsorción han sido utilizadas independientemente como un dispositivo para el control de la contaminación, también se cuenta con el concentrador de vapor. Con el concentrador de vapor se eleva la concentración del vapor de COV para disponer de un tratamiento más económico en los dispositivos de combustión o de condensación. La relación típica de concentraciones (la concentración de COV a la salida dividida por la concentración de COV a la entrada), que puede ser obtenida con un concentrador de vapor puede pasar fácilmente de mil. Sin embargo, cuando la concentración real de un COV combustible está cercana a un cuarenteavo del LIE, uno puede justificar económicamente el uso de un concentrador rotatorio de vapor, el cual pudiera incluir un incinerador. En la figura 7 se muestra un concentrador rotatorio de vapor. Este es utilizado cuando el vapor de COV se encuentra en un gran flujo de aire y debe ser concentrado para que pueda ser incinerado económicamente. (El aire arrastre del concentrador es generalmente de alrededor del 10% del flujo de aire de entrada con un incinerador y por tanto la relación de concentraciones es de alrededor de diez. Por lo tanto, si la concentración inicial es de una cuarentava parte del LIE, la concentración resultante a la salida es de un cuarto del LIE. Esto significa que, para la incineración, se tendría que añadir un mínimo de combustible para asegurar suficiente valor calorífico para una incineración adecuada.

El adsorbente es montado sobre un rueda que está rotando ya sea vertical u horizontalmente. Si la rueda está rotando alrededor de un eje horizontal, el aire fluye axialmente a través de los sectores de la rueda. Si la rueda rota alrededor de un eje vertical, el aire fluye radialmente a través de segmentos en el borde de la rueda. El adsorbente está localizado en lechos relativamente superficiales en los sectores o en los segmentos. El adsorbente puede ser una zeolita por sí sola, una mezcla de zeolita con carbón, una mezcla de zeolita con polímeros adsorbentes, o lechos adsorbentes ya sea de carbón o de polímero con lechos de zeolita corriente abajo. Tal como se muestra en el diagrama del concentrador rotatorio de vapor, el aire de arrastre es calentado por el incinerador y el calor es entonces alimentado a un sector o segmento de la rueda rotatoria para regenerar el adsorbente. Este sector o segmento es aislado por medio de sellos que permiten que el COV sea recapturado y enviado al incinerador a una concentración mayor que aquélla presente en el flujo de aire a la entrada. Esto permite que el COV tenga un mayor valor calorífico por pie cúbico y, por lo tanto, se requiera menos combustible adicional para elevar la temperatura a un nivel donde la eficiencia de destrucción o de recuperación (EDR) del incinerador sea mayor del 98%. El COV es incinerado para proporcionar calor al aire de arrastre para la regeneración del lecho adsorbente. Una alternativa sería regenerar a una temperatura más baja y condensar los COV. La temperatura tendría que ser superior a la temperatura mínima para la regeneración del COV con ese adsorbente y tendría que incluirse el costo de la condensación con refrigeración. Esto utilizaría una “bomba de calor” para enviar el calor de condensación al aire de arrastre para desorber el COV. El hecho de que ésto utilice sólo una décima parte del flujo de aire, reduce el costo de refrigeración. Ambas opciones están disponibles. Por razones de seguridad, es importante que la concentración máxima permanezca por debajo de la cuarta parte del LIE, de manera que la relación de concentraciones deberá ser controlada para asegurar esto. Entre más se acerquen las altas concentraciones a la cuarta parte del LIE, menor combustible será necesario añadir para complementar el valor calorífico del COV. El límite de una cuarta parte del LIE lo imponen la Occupational Safety and Health Administration -OSHA (Administración de la Seguridad y Salud Ocupacionales en EE.UU.), y la National Fire Prevention Association – NFPA, (Asociación Nacional para la Prevención de Incendios), para prevenir incendios y explosiones. Como resultado del uso del concentrador rotatorio de vapor, el incinerador puede ser mucho más pequeño, requiriendo solamente alrededor del 10% del volumen que de otra manera sería requerido para obtener un tiempo igual de residencia. El costo de un incinerador en el OAQPS Control Cost Manual (Manual de Control de Costos de la Oficina de Planificación y Normas de la Calidad del Aire de los EE.UU.), es proporcional a la velocidad del flujo de aire multiplicado por el tiempo de residencia elevado a una potencia ya sea de 0.25 o 0.55, dependiendo del tipo de incinerador. Por lo tanto, el uso del concentrador también genera ahorros en el costo del incinerador. Se han desarrollado también concentradores de lecho fluidizado que son análogos al concentrador rotatorio de vapor. Se afirma que éstos son capaces de elevar la concentración del COV en el flujo de aire en más 10,000:1. Sin embargo, puesto que el carbón no es un adsorbente eficiente a concentraciones tan bajas de COV, las zeolitas o los polímeros pueden haber sido utilizados como adsorbentes o mezclados con el carbón, para permitir que una concentración tan baja fuera adsorbida. El uso de tal adsorbente podría relacionarse con reducciones de olor, en el que tales concentraciones bajas serían normales. El ciclo de operación es muy similar al concentrador de rueda rotatoria. Sin embargo, el ciclo se basa en la transferencia fluidizada del adsorbente desde el lecho de adsorción hasta la región de desorción. Este utiliza la velocidad de transporte del adsorbente contra la velocidad del flujo de aire para obtener la relación de concentraciones. SISTEMAS DE ADSORCIÓN POR OSCILACIÓN DE PRESIÓN En la figura 8 se muestra un diagrama esquemático de un sistema de adsorción por oscilación de presión. Este es utilizado para separar gases o vapores del aire, en base a que sus isotermas de adsorción son una función de la presión total, como también de la presión de vapor y de la temperatura. Es utilizado también para separar los contaminantes de los gases de combustión.

La mezcla de los gases o vapores es admitida para presurizar a la unidad de adsorción, la cual contiene al adsorbente. Algunos gases son adsorbidos más rápidamente que otros y se utiliza la frecuencia de los ciclos para separarlos. En otros casos, un gas o vapor es adsorbido preferencialmente y la frecuencia de los ciclos es menos importante. Después de admitir la mezcla de gases, el gas que no es tan fuertemente adsorbido es descargado, lo que disminuye la presión a un nivel más bajo. Cuando este venteo de gas se interrumpe, la presión se reduce aún más para desorber el otro gas o vapor. Esto ha sido utilizado para separar oxígeno de aire, bióxido de carbono de aire, bióxido de carbono de gases de combustión, bióxido de azufe de gases de combustión y vapores de gasolina de los tanques que descargan a la atmósfera. Es efectivo cuando el gas o vapor adsorbido preferencialmente tiene una concentración relativamente grande. Por lo general, a esto no se le considera tecnología de control. Los vapores tienen que estar a concentraciones de decenas de miles de partes por millón, en comparación a los cientos o miles de partes por millón que son generalmente controlados como emisiones. Sin embargo, son utilizados en el control de los vapores provenientes de los orificios del desahogo en los tanques de almacenamiento de COV (tales como los de la gasolina). |

||

|

¿Por qué son importantes los sistemas de adsorción?

|

||

| Los sistemas de adsorción han sido utilizados principalmente para controlar la emisión de COV. Típicamente, el control de emisiones de COV reduce las concentraciones desde un rango entre 400 y 2,000 partes por millón (ppm) hasta menos de 50 ppm. Actualmente, la tecnología de adsorción puede ampliar este rango de concentración de COV desde 20 ppm hasta una cuarta parte del Límite Inferior de Explosividad (LIE). En el extremo inferior de este rango, las concentraciones tan bajas pueden ser difíciles o muy caras como para ser controladas por alguna otra tecnología y ni por todos los adsorbentes. En el extremo superior del rango de concentraciones, los incineradores, los separadores por membrana y los condensadores, pueden ser económicamente viables cuando son utilizados en lugar de los sistemas de adsorción.

Además del control de emisión, un sistema de adsorción hace posible la recuperación de COV. La recuperación de un COV reutilizable o comercial puede contrarrestar significativamente el costo de controlar la emisión. Los sistemas de adsorción también pueden aumentar la concentración de COV, permitiendo que la destrucción por incineración o la recuperación por membrana o por condensador sean económicamente viables. |

||

|

¿Están disponibles las herramientas de diseño de los sistemas de adsorción? |

||

|

En el manual de control de costos de la OAQPS, la EPA tiene ecuaciones de diseño de unidades de adsorción de carbón por oscilación térmica. Estas ecuaciones son usadas en los programas para hojas de cálculos Air Compliance Advisor (ACA) y CO$T-AIR (véase la sección de referencias). Las ecuaciones para el diseño de sistemas de adsorción de polímeros y de zeolitas y de otros tipos de sistemas de adsorción, todavía no han sido determinadas por la EPA, pero deberán ser análogos cuando se hayan tomado en cuenta las diferencias. Estas diferencias tienen que ver con el peso del adsorbente, la velocidad superficial del flujo de aire, el costo de un recipiente que pueda tolerar el vacío, etc. Los diseñadores de un sistema de adsorción realmente desquitan lo que ganan. Ellos deben seleccionar el tipo de sistema para que sea compatible con el COV y con el propósito del sistema. Deben seleccionar (o ayudar a seleccionar), el adsorbente, el tamaño y número de lechos, la construcción del recipiente para cada lecho, el método de regeneración, el tiempo que la unidad debe utilizadar antes de la regeneración (determinado por el flujo del aire y la concentración de COV), cuántos lechos deben ser utilizados en paralelo, la selección de una caldera o de una bomba al vacío, la instrumentación y controles que operarán a éstos en la secuencia apropiada en el momento apropiado y la localización y secuencia de tuberías y válvulas para la operación. Deben pues, ejecutar un diseño en el cual todas estas cosas funcionen en conjunto. Deben asegurar que el sistema de adsorción no alcance la saturación en un tiempo demasiado corto. Deben hacer que el sistema cumpla con las especificaciones del cliente y vigilar los costos y asegurarse de que éstos no sean excesivos. Como resultado, deben estar familizarizados con el sistema que están diseñando. Este es el problema, puesto que cada diseñador seleccionará el sistema con el que está más familiarizado, a menos que sea absolutamente rechazado por el cliente. El sistema con el que todos los diseñadores están familiarizados es el sistema de adsorción de carbón por oscilación térmica, puesto que ha sido utilizado por varias décadas. Suelen no estar familiarizados con los sistemas de adsorción, técnicas de regeneración ni adsorbentes más nuevos. Estos sistemas, técnicas de regeneración y adsorbentes más nuevos, tienen marcadas ventajas sobre los antiguos. |

||

|

¿Qué eficiencia de control se pueden esperar?

|

||

Uno puede esperar que un sistema de adsorción bien diseñado alcance entre el 95% y el 98% de eficiencia de control a concentraciones de entrada entre 500 y 2000 ppm en aire. Esto es independientemente de los sistemas posteriores a la unidad, tales como un incinerador o un condensador. Por lo tanto, la eficiencia de control de una unidad de adsorción y un incinerador combinados pudiera ser: eficiencia de la unidad de adsorción x eficiencia del incinerador = 95% x 98% = 93.1% mientras que la eficiencia de una unidad de adsorción y un condensador combinados pudiera ser: eficiencia de la unidad de adsorción x eficiencia del condensador = 95% x 99% = 94.05% La eficiencia real de control de ambos, la unidad de adsorción y el dispositivo posterior, están relacionadas. Ni la eficiencia de la unidad de adsorción ni la eficiencia del dispositivo posterior es más dominante, pero cualesquiera que tenga la menor eficiencia causará más pérdida en la eficiencia total. |

||

|

¿Qué tipo de fuentes pueden utilizar la tecnología de adsorción?

|

||

| Las emisiones de COV y de contaminantes peligrosos del aire pueden ser controladas, recuperadas, recicladas o concentradas para su tratamiento posterior por medio de la tecnología de adsorción. Esto incluye las emisiones de actividades tales como: tintorerías, desengrasado, pintura con pistola de aire, extracción con solventes, recubrimiento de lámina metálica, revestimiento con papel o con película de plástico, imprenta, farmacéuticos, hule, linoleo y envoltura transparente. Cualquier proceso que genere emisiones de COV a concentraciones bajas (tan bajas como 20 ppm), a flujos de aire relativamente altos (mayores de 5,000 piés cúbicos por minuto), debe considerar la tecnología de absorción para concentrar el COV en la corriente de emisión, antes del tratamiento final, y el reciclaje o la destrucción. | ||

|

Decisiones, decisiones…

|

||

|

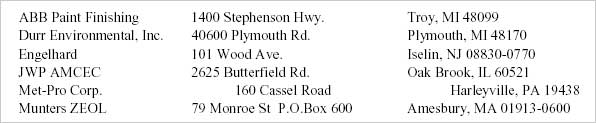

¿Tiene su proceso emisiones de COV? ¿Puede Ud. oler cuando su proceso está operando? Si es así, su proceso probablemente emite un COV y probablemente estas emisiones de COV deban ser controladas. ¿Exceden sus emisiones de 10 toneladas cortas por año (55 libras por día)? ¿Exceden sus emisiones las condicionantes de su licencia de operación? Cualquier respuesta positiva quiere decir que probablemente Ud. está emitiendo un COV que necesita de control. Si tiene alguna duda, pregunte a la agencia estatal o local que expide las licencias de operación. Con frecuencia (pero no siempre), los COV poseen entre 2 y 16 átomos de carbón. Los COV también reaccionan con óxido de nitrógeno (NO) en presencia de luz ultravioleta (luz solar), para multiplicar el NO2, que a su vez crea ozono. Si Ud. no está seguro si alguna emisión de su planta es un COV, llame al EPA´s Clean Air Technology Center – CATC (Centro de Tecnología de Aire Limpio), al 919-541-0800, o póngase en contacto con el CATC por medio de FAX al 919-541-0242 o por correo electrónico a [email protected] y se le referirá a alguien que le puede ayudar a determinar ésto. También tenemos una página del CATC en el Internet en www.epa.gov/ttn/catc en caso de que prefiera ponerse en contacto con nosotros por esa ruta. Si su proceso emite un COV en cualquier cantidad mayor de 20 libras por día, entonces debiera indagar sobre el tema de control de emisiones. Hemos visto varios anuncios en el Internet en URLs (direcciones de Internet) para diseñadores y fabricantes de sistemas de adsorción. También puede usar Ud. algún algoritmo de búsqueda y por lo general, los anuncios comerciales son los que aparecen primero. Cuando se tienen que controlar emisiones de COV, se tienen que tomar varias decisiones: 1. ¿Se destruirá o se recuperará el COV? ¿ Qué valor de reutilización tendrá? ¿Esto afectará el diseño del sistema y la economía de su operación? Quizás Ud. querrá investigar todas las opciones. 2. Si se van a recuperar los COV, ¿Qué tan puros deberán estar? ¿Qué costo se podría evitar al no comprar COV con la pureza que Ud. requiere? Si debe ser muy puro, debe decidir si va a destilar el COV depués de la recuperación o la forma cómo pueda lograrlo. 3. Si la pureza no es necesaria ni posible y el COV no es soluble en agua, podrá hacerse uso de un condensador con un desnatador para separar los COV del vapor o de la humedad condensada. 4. Debe decidir si usará carbón, zeolita o polímeros como adsorbentes. Cada uno tiene sus ventajas y sus desventajas. Deberá tomar esta decisión preliminar con asesoría externa antes de contratar a un diseñador, porque los diseñadores diseñarán el tipo de sistema con el que están más familiarizados. Existen muchos diseñadores de sistemas de carbón con regeneración con vapor, porque este sistema ha estado disponible durante décadas, pero encontrará menos diseñadores y consultores disponibles para el diseño de los nuevos sistemas y adsorbentes. 5. Existen varias compañías que ofrecen concentradores de lecho rotatorios o fluidizados. Algunas de éstas son las siguientes: (Nota: La mención de estas fuentes no implica que las patrocinemos; y se sabe que esta lista está abreviada e incompleta.)

|

||

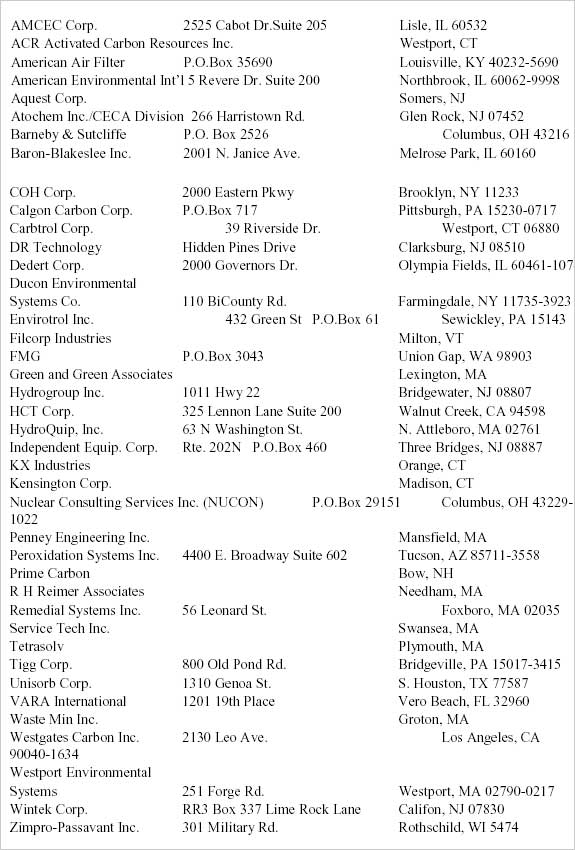

| 6. Algunas otras fuentes para el diseño y/o construcción de sistemas de adsorción son las siguientes: (véase la nota anterior) | ||

|

||

|

ALGUNAS REFERENCIAS:

|

||

|

Organic Sponges for Cost-Effective CVOC Abatement, Final – July 1994, US DOE Contract No. Control Techniques for Volatile Organic Compound Emissions from Stationary Sources, EPA, OAQPS Control Cost Manual, EPA (453/B-96-001, February 1996 Control of Gaseous Emissions, APTI, Course 415, Student Manual, EPA 450/2-81-005 Hydrophobic Zeolites as Adsorbents for Removal of VOC from Air, M. V. Chandak and Y. S. Lin, Impregnated Activated Carbon for Environmental Protection Envirosense Adsorptive Recovery of Problematic Solvents Gas Adsorption Steam Regeneration of Activated Carbon Beds, M. Huggahalli and J. Fair, American Institute of Microwave Regeneration Field Test Unit Preparation and Characteristics of Polymer-based Large Adsorbent Particles, Microwave Regeneration of Volatile Organic Compound Adsorbents, P. Di and D. Chang, 96- PADREO Vapor Treatment Process Gas-Surface Dynamics The Desorption Process PE Curves & Energetics of Adsorption Adsorption Kinetics – The Rate of Adsorption How do Molecules Bond to Surfaces? CO$T-AIR Spreadsheets Air Compliance Advisor |