Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas. Parte 19

Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas

Capítulo 6. Técnicas emergentes y técnicas obsoletas

6.1 INTRODUCCIÓN

Se define como técnica emergente aquella técnica nueva que todavía no ha sido implementada en el sector con una base comercial. A continuación, se detalla un conjunto de técnicas que pueden llegar a ser aplicables en el sector en un futuro.

6.2 TÉCNICAS EMERGENTES

6.2.1 Técnicas de producción

- Metalizado automatizado integrado en proceso (FIO)

Esta nueva técnica se plantea cuando las piezas a ser tratadas, provienen de otras áreas de la propia empresa (p.e. mecanizado o fabricación) y, una vez finalizado el proceso de tratamiento de superficies, deben ser devueltas a otra etapa del proceso de la empresa (p.e. ensamblaje, etc.). Ello supone un trabajo extra, así como un incremento en etapas que generan emisiones contaminantes (p.e. engrase, desengrase, y decapado).

El proyecto integra el tratamiento de superficies en la línea de producción para minimizar el costo y el impacto medioambiental.

La tecnología tiene una aplicación particular para piezas cilíndricas uniformes fabricadas a gran escala.

El sistema consiste en disponer el ánodo alrededor de la pieza (cátodo), dejando un espacio muy estrecho entre ambos, y creando una extremadamente alta intensidad de campo. Durante el proceso de metalizado, el ánodo gira rápidamente, lo cual crea turbulencia en el electrolito, evitando que el transporte de iones en la capa de difusión sea el factor limitante.

La combinación de estos dos factores permite que el proceso electrolítico actúe rápidamente, permitiendo que el proceso sea integrado en una línea de producción.

Un sistema automático estanco suministra electrolito y lo retira cuando está agotado. Un sistema central de procesado a parte para el electrolito agotado, mantiene la línea de producción libre de aguas residuales y de residuos. La automatización del proceso supone que el personal no está expuesto a ningún producto químico.

Hasta el momento no se ha aplicado este sistema en ninguna planta; se ha hecho alguna prueba piloto por parte del Ministerio Alemán de Ciencia y Tecnología.

6.2.2 Sustitución de cromo hexavalente

- Metalizado con cromo trivalente en aplicaciones de cromo duro utilizando corriente pulsante modificada

El proceso utiliza una solución a base de sulfato de cromo (trivalente) con una onda de corriente (pendiente de patente) que se corresponde con una corriente pulsante-inversa. Con este sistema se consigue una deposición de cromo de hasta 250 μm y podría aplicarse a cualquier espesor. La dureza, velocidad de deposición y acabados finales para recubrimientos gruesos son los mismos que para las soluciones de cromo hexavalente. El proceso mantiene las ventajas de las soluciones de cromo trivalente, como son menores concentraciones, más elevada eficiencia eléctrica y tolerancia a sulfatos y cloruros que puedan venir por arrastre de baños previos de níquel. La ausencia de aditivos orgánicos reduce o elimina el mantenimiento de la solución con carbón activo.

Actualmente, el proceso está patentado y se encuentra en un estadio de verificación previa a su aplicación en producción, aunque es necesaria una mayor experiencia en planta. Los estudios realizados indican un peor comportamiento ante la corrosión y una pobre cubrición.

6.2.3 Nuevos procesos en el tratamiento del aluminio

- Metalizado con aluminio y aleaciones de aluminio a partir de electrolitos orgánicos

Se plantea la posibilidad de aplicar aluminio sobre acero, por su interés debido al elevado nivel de protección contra la corrosión que el sistema puede ofrecer. Podría significar también la substitución de otros metales más tóxicos tales como el cadmio, zinc o níquel, así como del cromo utilizado en la pasivación del zinc.

No es posible aplicar aluminio puro por vía electrolítica sobre acero a partir de una solución acuosa.

Hace años se desarrolló, a nivel de laboratorio y a escala piloto, una tecnología electrolítica mediante disolventes no acuosos. Actualmente, se ha llevado a cabo el proceso por primera vez a escala industrial, en Alemania. La prueba ha puesto de manifiesto cuando es viable económicamente.

- Sellado del aluminio anodizado

Tradicionalmente, el sellado del aluminio se viene realizando de tres formas:

- Sellado en caliente: con agua a 96 ºC o vapor a 98 ºC. Este proceso requiere un alto consumo energético y, periódicamente, debe reemplazarse con agua limpia por la presencia creciente de ciertos contaminantes (fosfatos, silicatos, etc.). Además, debido a que el tiempo de tratamiento es largo, retrasa en proceso de fabricación en su conjunto.

- Sellado a temperatura media: en este caso, también se emplea agua caliente pero a 60-85 ºC. Este proceso se emplea habitualmente tras la coloración con colorantes orgánicos. Para alcanzar un buen nivel de sellado, este sistema contiene sales de níquel junto con aditivos orgánicos. En este caso, los tiempos de sellado son bastante inferiores (2-2,5 minutos/μm). También debe procederse a su cambio periódico, con el inconveniente añadido de la presencia de un metal pesado tóxico como es el níquel.

- Sellado en frío: la temperatura del baño es de tan solo 25-32 ºC, aunque en su composición, el agua deionizada va aditivada con níquel, fluoruros y otros aditivos. El tiempo de proceso es aún inferior (0,8-1,2 minutos/μm). Su cambio periódica genera el mismo problema de contaminación por metales pesados (Ni) que deben ser depurados en la planta de tratamiento de tratamiento de aguas residuales.Algunos fabricantes han desarrollado un proceso alternativo al sellado de aluminio; se trata del proceso ALMECO SEAL QUICK. El proceso combina el ahorro energético (trabaja a 80-90 ºC), con un menor tiempo de proceso (2-2,8 min/μm), estando además exento de níquel.

6.2.4 Nuevos procesos en la fabricación de circuitos impresos

- Interconectores de alta densidad (HDI) en la fabricación de circuitos impresos

Esta tecnología alcanza mayores densidades de compacidad de los subensamblajes electrónicos. Una imagen primaria densa se obtiene utilizando nuevos tipos generadores de taladros, dando lugar a diámetros de taladros más pequeños y anchura de pistas menor.

Estos taladros más pequeños se generan mediante láser, plasma o foto procesos. Este desarrollo se inició a principio de los años 90 pero todavía no ha finalizado.

- Formación de imágenes por láser directo

Pueden ocurrir problemas considerables por desalineamiento o distorsión cuando se producen imágenes primarias, tanto en las capas interiores como exteriores de las placas, dando lugar a problemas en el alineamiento de taladros. La formación de imágenes directamente por láser está siendo desarrollada, aunque no es todavía comercialmente viable.

Con este sistema, entre otras ventajas, se evitaría la necesidad de utilización de films fotosensibles, de su revelado y los consecuentes procesos de lavado, obteniéndose imágenes más precisas, con menos rechazos y mejor aprovechamiento de los materiales.

6.3 TÉCNICAS OBSOLETAS

Entre las principales técnicas obsoletas a citar, como se ha ido viendo a lo largo del presente documento, tenemos:

- Desengrases alcalinos cianurados, en el caso de que sea éste el único proceso cianurado.

- Desengrases que contienen nonil fenoles y nonil fenoles etoxilados.

- Algunos procesos en base cromo hexavalente (acabados decorativos y pasivados). Aunque hay que precisar que, según la aplicación y resultado final deseado, no siempre es posible la sustitución.

Capítulo 7. Anexos

7.1 METODOLOGÍA DE TRABAJO

Para la elaboración de la presente Guía, además de la información técnica disponible y de la visita a empresas de tratamientos de superficies, se ha contado con la colaboración de los siguientes agentes vinculados con el sector:

- Representates de industrias.

- Asociaciones industriales.

- Proveedores.

- Técnicos y científicos independientes.

- Representantes de Entidades de Control.

Se llevó a cabo un primer informe que se distribuyó entre los diferentes agentes citados y en el que se describían, como contenidos principales:

- Antecedentes y objetivos de la Guía a elaborar.

- Índice de la Guía.

- Resumen del documento “Integrated Pollution Prevention and Control. Draft Reference Document on Best Available Techniques for the Surface Treatment of Metals and Plastics. Draft April 2004”.

Con posterioridad, se convocó a todos los asistentes a una reunión de trabajo para analizar y debatir el contenido de ese primer informe. Los comentarios recibidos se tuvieron en cuenta tanto para el trabajo desarrollado directamente con las empresas como para la elaboración del borrador de la Guía.

El primer borrador de la Guía, y siguientes, fueron nuevamente puestos en conocimiento de los agentes vinculados al sector, llevándose a cabo con posterioridad otra reunión de trabajo en la que se abordaron los diversos contenidos del borrador. Todos los comentarios y aspectos debatidos fueron analizados y tenidos en cuenta en la elaboración del documento final.

Por ello, queremos poner de manifiesto que la participación de los diversos agentes que conforman el sector ha sido importante y sus aportaciones, en mayor o menor medida, quedan recogidas en este documento.

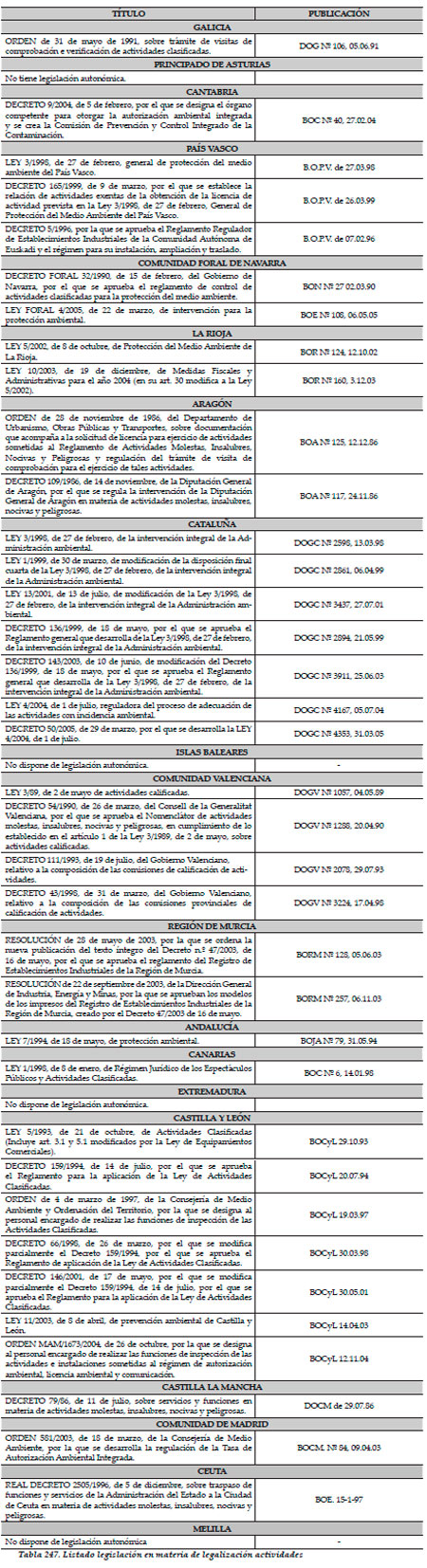

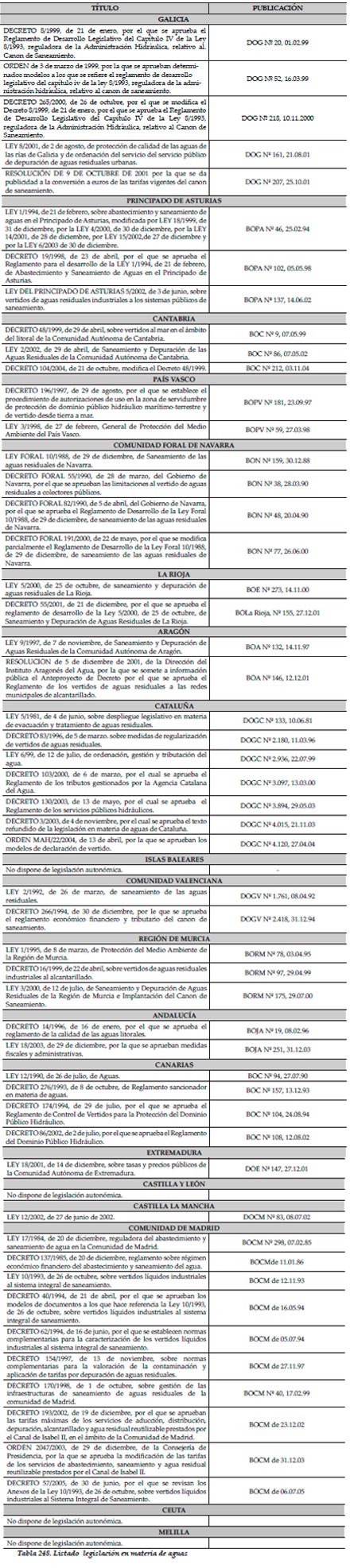

7.2 LEGISLACIÓN AMBIENTAL APLICABLE POR CCAA

LISTADO DE LEGISLACIÓN MEDIOAMBIENTAL POR COMUNIDADES AUTÓNOMAS

- LEGALIZACIÓN ACTIVIDADES

|

- VECTOR AGUA

|