Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas. Parte 14

Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas

4.14 MANTENIMIENTO DE SOLUCIONES DE PROCESO

El adecuado control de los parámetros de funcionamiento de los baños es fundamental si se pretende un nivel de calidad de proceso y producto, así como el alargamiento de la vida de los mismos. Para ello, se requiere primeramente determinar los parámetros de funcionamiento críticos.

Los contaminantes que se van acumulando en los baños de proceso pueden eliminarse, bien sea por cargas, como de forma continuada, siendo este último sistema el que consigue mantener constantes las especificaciones del baño y, por tanto, su calidad.

De esta forma, tenemos que, para incrementar la vida del baño de proceso así como mantener la calidad del acabado, sobretodo cuando se trabaja en circuitos cerrados, con técnicas de recuperación de arrastres, cabe:

- Determinar los parámetros críticos de control para cada baño de proceso y tipo de aplicación.

- Mantener los baños dentro de los límites establecidos como aceptables mediante la eliminación de los contaminantes y la adición de los productos para compensarlos.

- Seleccionar, preferentemente, los sistemas de filtración en continuo, antes que los sistemas por cargas, ya que mantienen constante la calidad del proceso.

Por todo ello, la mayoría de estas técnicas no conllevan un valor de emisión asociado, ya que consiguen una mejora de la calidad y una prolongación de la vida del baño.

Entre las principales técnicas para realizar dicho mantenimiento tenemos una serie de alternativas:

4.14.1 Filtración de soluciones de proceso

Es importante filtrar las partículas que pueda haber en el baño, evitando que se adhieran sobre la superficie a tratar provocando rasposidad de la pieza. La filtración se realiza en continuo sobre filtros de papel (habitualmente discos). Periódicamente, por lo general comprobando la presión del filtro, se procede a su recambio por otros nuevos. Los filtros usados, son considerados un residuo peligroso en la mayoría de los casos, ya que se impregnan del propio baño filtrado y deben ser gestionados a través de gestores autorizados.

Es aplicable a todo tipo de baños, siendo el nivel de inversión y de mantenimiento pequeño y las ventajas son claras.

4.14.2 Filtración de componentes orgánicos con carbón activado

Es común la descomposición orgánica de ciertos compuestos presentes en los baños. Para eliminar este tipo de contaminación, se añade el carbón activado directamente al baño y, al cabo de un tiempo de contacto, se filtra toda la solución quedando retenido el carbón activado cargado de materia orgánica. Este tipo de filtración por carga, suele aplicarse en casos de problemas puntuales del baño por presencia de compuestos orgánicos. La filtración también se hace a menudo en continuo, siendo el sistema más recomendable, combinando la filtración de partículas con la eliminación de materia orgánica. Este segundo sistema, como ya se ha dicho, mantiene las condiciones del baño a lo largo del tiempo. El carbón activado residual es también un residuo peligroso que debe gestionarse adecuadamente.

Se aplica comúnmente a los baños de níquel brillante y sobre todos aquellos baños electrolíticos en los que la carga orgánica en forma de aditivos es importante. El nivel de inversión y de mantenimiento también son bajos y las ventajas evidentes.

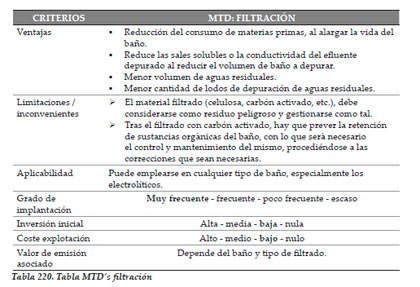

En la siguiente tabla se resumen los principales aspectos a tener en cuenta tanto en la filtración con filtros de celulosa como con carbón activado.

|

4.14.3 Electrodiálisis en soluciones de proceso

Ya se ha descrito anteriormente. La electrodiálisis es un proceso que combina la diálisis y la electrolisis. La técnica consiste en un proceso electroquímico que permite extraer los iones presentes en una solución mediante su migración a través de membranas selectivas, bajo la influencia de un campo eléctrico. Mientras que para el caso de la diálisis, el factor crítico es el gradiente de concentración entre cada lado de la membrana, en el caso de la electrodiálisis el factor dependiente es el rango de migración de iones en un campo eléctrico.

Básicamente, el sistema emplea compartimentos separados entre sí por membranas permeables catiónicas y aniónicas, de forma alternada, a los que se aplica un campo eléctrico, que posibilita la separación efectiva de aniones y cationes en cada compartimiento.

Las aplicaciones de la electrodiálisis para el sector son dos:

- Recuperación de los constituyentes de los baños de proceso;

- Regeneración de baños mediante la eliminación de iones indeseables.

Por ello, la técnica produce un concentrado que puede ser recuperado en el baño. Como norma general la electrodiálisis se aplica directamente sobre el baño de proceso, o sobre un enjuague estático de recuperación del arrastre. Por ello, es adecuada para concentrar sales, ácidos o bases, en baños que presentan pérdidas de nivel por evaporación.

Las aplicaciones del sistema son limitadas a determinados procesos, como puede ser la regeneración de baños agotados de níquel y cobre químicos, procesos de oro o níquel electrolíticos. El rendimiento del sistema se sitúa entre el 85-90 % de recuperación del baño.

Gracias a su funcionamiento en continuo, manteniendo la capacidad de filtración del baño, se mantienen unos niveles de calidad permanentes. La solución filtrada que se obtiene, es unas 10 veces más concentrada que la inicial, pero nunca tanto como el baño; por ello, su uso es especialmente indicado a baños que trabajan en caliente y permiten un nivel de retorno para compensar las pérdidas por evaporación.

Se trata de una tecnología de alto coste de inversión aunque el funcionamiento no es demasiado complejo; debido al importante rendimiento que ofrecen presentan periodos de recuperación de la inversión breves (en muchos casos inferiores al año).

Para ventajas y limitaciones, aplicabilidad, costes y valores de emisión véase tablas 213 y 214.

4.14.4 Retardo iónico en soluciones de proceso

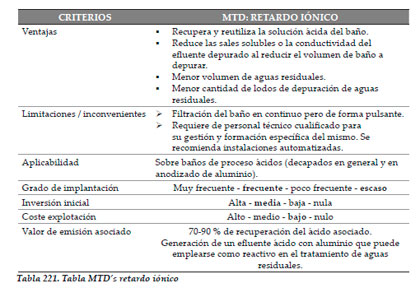

Esta técnica de filtración, basada en la separación por intercambio iónico, se usa para la regeneración de ácidos de decapados (uso poco extendido), y para las soluciones de anodizado ácido (de uso frecuente). Con esta técnica se consigue separar el ácido de su sal.

En esencia, lo que se pretende es separar la concentración metálica acumulada en el baño. La resina, en forma aniónica fuertemente básica, retiene los aniones, mientras que los cationes (metales) son separados por fuerzas electrostáticas, pasando a través de la resina. A continuación, se recupera el ácido retenido en la resina lavándola con agua desmineralizada o no, según las condiciones del baño. El rendimiento del sistema es del 40-60 %. El efecto del agua pasando a través de la resina provoca una dilución interna de los componentes, dando lugar a una disociación del ácido que se transfiere a la fase acuosa, como consecuencia de la repulsión electrostática de los hidrogeniones. De esta forma, el proceso de retardo iónico tiene lugar gracias a lo que tarda el ácido no disociado en difundir en la resina y, por otra parte, lo que tarda la forma disociada en difundir a su través, mientras que los iones de la sal pasan a través de la columna sin que tenga lugar ningún proceso de adsorción. Esto explica la acción separativa del método. De esta manera, la parte del eluato rica en el ácido, y pobre en la sal, puede ser devuelta al baño. Por su parte, la fracción rica en el metal, de bajo contenido ácido debe ser neutralizada y precipitada.

Estos sistemas suelen funcionar en continuo y de una forma pulsante para mantener la calidad del baño; además, como es en el caso del anodizado de aluminio, niveles altos de metal (p.e. 15-20 g/l en Al) disminuyen su rendimiento por disminución de la resistencia eléctrica del baño. El sistema en funcionamiento realiza ciclos de 10 a 30 minutos de carga y de 10 a 30 minutos de regeneración con agua; esto es, se trata de un funcionamiento continuo de forma pulsante.

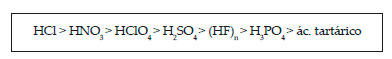

El sistema no es igual de eficiente para todos los baños (de mayor a menor eficiencia):

|

|

4.14.5 Cristalización de sales metálicas en soluciones de proceso

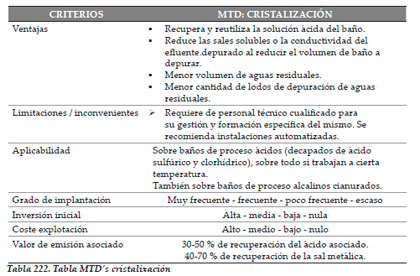

Los procesos de cristalización y precipitación pueden utilizarse en determinados casos, tanto para recuperar materias valorizables, como para regenerar soluciones de proceso, mediante la eliminación de impurezas –o ambas funciones a la vez-.

La tecnología consiste en cristalizar, o precipitar, sales contaminantes de solubilidad limitada (p.e. carbonatos y sulfatos metálicos) rebajando (y, a veces, incrementándola también) la temperatura de la solución a un determinado nivel. El principio se basa en la reducción de la solubilidad de la mayoría de sales cuando se baja la temperatura de la solución por debajo de 5 ºC, por lo que, en función de la temperatura seleccionada, se puede seleccionar el tipo de sal a precipitar. El precipitado obtenido debe gestionarse externamente aunque, en determinados casos, como es para el sulfato de hierro (II) o la alúmina, puede valorizarse como reactivo de depuración de aguas residuales.

Es aplicable a cualquier baño que presente algún tipo de contaminación de una sal con un metal, siempre y cuando las sales contaminantes presenten una solubilidad limitada, muy dependiente de su temperatura, como ya se ha dicho.

Una aplicación muy empleada es para precipitar el sulfato de hierro (ferroso) en baños de decapado de hierro con ácido sulfúrico. En este caso, la saturación puede conseguirse tanto enfriando el baño como calentándolo, puesto que su solubilidad incrementa con la temperatura hasta un máximo, a partir del cual vuelve a reducirse en picado, precipitando en forma de sulfato ferroso. El sulfato ferroso puede ser valorizado en plantas de tratamiento de aguas. En este caso, hay que reponer con ácido nuevo para mantener la actividad decapante del baño.

Los baños de decapado de hierro con ácido clorhídrico también pueden regenerarse mediante la cristalización de cloruro ferroso. Al igual que en el caso de los baños de sulfúrico, en este caso la solubilidad del cloruro de hierro depende de la temperatura y de la concentración de ácido libre. En contraste con los baños de ácido sulfúrico, la solubilidad en este caso tiene una mayor dependencia de la concentración de ácido libre, más que de la temperatura, por lo que la aplicación de esta técnica es mucho más clara para el caso del sulfúrico.

Mediante esta técnica es posible eliminar entre un 40-70 % de sulfato ferroso y reducir el consumo de ácido nuevo entre un 30-50 %.

Este tipo de instalaciones suelen estar reservadas a grandes instalaciones de decapado de hierro, puesto que el coste de la inversión es alto.

El baño de matizado de aluminio consiste en una solución caliente de hidróxido sódico que elimina una fina capa de este metal produciéndose, entre otros, aluminato sódico que, en la mayoría de casos en nuestro país, acaba como lodo residual procedente del proceso de depuración de aguas.

En España, de forma generalizada, para evitar la precipitación del aluminio en el baño de matizado, se añaden productos complejantes.

De esta manera, se evita que la concentración de aluminato sódico crezca hasta hidrolizarse en forma de alúmina y sosa lo que puede conllevar una fuerte precipitación de hidróxido de aluminio en el propio baño de matizado. Periódicamente, con el uso de los complejantes se procede al vaciado y sustitución del baño. En España, prácticamente todos los baños de matizado utilizan estos complejantes.

En los raros casos en los que no se emplean estos complejantes, la solución de matizado puede ser evacuada a un cristalizador siendo posible regenerar el baño de matizado sin que exista tal precipitación. Los cristales de alúmina así formados pueden ser precipitados, retirados del cristalizador y filtrados. Estos cristales precipitados son valorizables en forma de alúmina. Por su parte, la sosa es recuperada directamente en el propio baño.

Con este sistema, pueden obtenerse porcentajes de reducción del orden del 80 % en la generación de lodos de depuración y periodos de retorno de la inversión de entre 2-3 años, en función del tamaño de la planta.

Hay que tener en cuenta el coste energético para enfriar la solución, puesto que es éste el principal requerimiento del sistema. Por todo lo dicho, se trata de una técnica sin apenas incidencia en el sector, con una muy baja implantación en España en la actualidad, reservada a grandes instalaciones de anodizado.

Otros ejemplos de baños de decapado que pueden regenerarse con esta técnica son: baños de ácido fluorhídrico para acero inoxidable, baños de ácido sulfúrico que contienen sulfato de cobre en procesos de fabricación de circuitos impresos.

Para finalizar este apartado sobre la cristalización indicar que, debido a la diversidad de cada aplicación, es necesario un estudio detallado caso por caso.

|

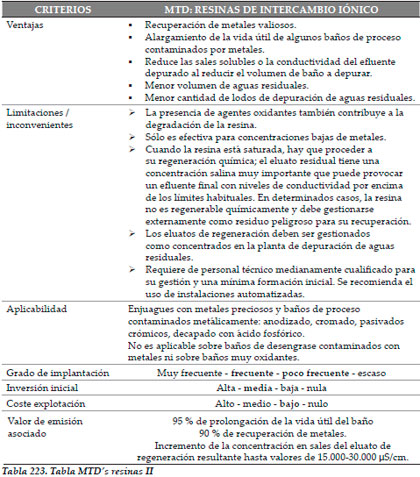

4.14.6 Intercambio iónico para eliminar contaminación metálica

Los sistemas de filtración por intercambio iónico se utilizan, entre otras aplicaciones, como se ha dicho, para retirar metales (cationes) de soluciones acuosas.Una aplicación muy habitual consiste en la recuperación de metales que tienen cierto valor comercial (Au, Pt, Pd, Ag, Ni, etc.).

Por otro lado, la presencia de Fe, Cr3+, Ni, Cu, Al o Zn reduce la actividad y, por tanto, la vida de algunos baños de proceso.Un ejemplo de esta aplicación es la eliminación de metales indeseados en baños de ácido crómico (tanto de cromado decorativo) y de decapado con ácido fosfórico. Una propiedad importante que deben tener estas resinas es ser resistentes a agentes oxidantes fuertes.

En el caso del cromado decorativo, debido a la elevada concentración del baño en ácido crómico, es necesario realizar la filtración sobre la primera y segunda cuba de enjuague de recuperación ya que, concentraciones en ácido crómico superiores a 100 g/l, deterioran rápidamente la resina.

La solución obtenida es recuperada directamente en el proceso, de forma continua. Por su parte, los eluatos que se generan con la regeneración de la resina deben ser tratados en la planta de depuración de aguas o gestionados externamente en forma de residuo peligroso.

Se trata de una tecnología ensayada con éxito en numerosas instalaciones, sobretodo en plantas de cromado de grifería en las que el ataque del baño crómico sobre la superficie del metal es importante y la concentración metálica acaba por deteriorar la calidad del producto final. También se elimina el Cr3+ del baño, el cual se produce por reducción espontánea.

También es viable la eliminación de contaminación por metales (hierro) en baños de decapado con ácido clorhídrico, tal y como se ha visto en el apartado correspondiente al retardo iónico; en este caso, se utiliza una resina aniónica en forma Cl-; tras su regeneración y lavado con agua se obtiene ácido clorhídrico y cloruro férrico.

Es posible utilizar resinas selectivas de determinados metales para eliminarlos en procesos finales de depuración, como se verá en el apartado correspondiente.

Hay que tener en cuenta el tipo de contaminantes presente en la solución y susceptible de ser eliminados con esta técnica, puesto que la afinidad de la resina por los diversos iones, varía con el tipo de resina (analizar cada situación con el proveedor de resinas para determinar la más adecuada a cada aplicación).

|

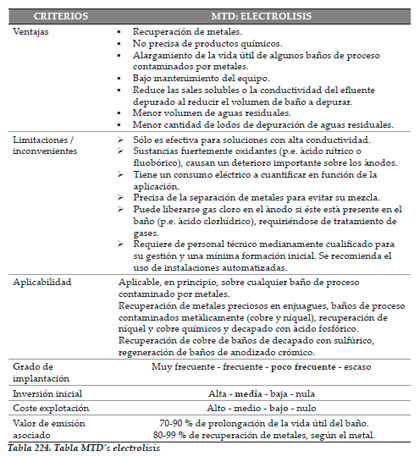

4.14.7 Electrolisis en la recuperación de metales

La purificación de baños por electrolisis (a bajas intensidades de corriente) eliminando metales indeseados y oxidando algunos contaminantes orgánicos es un sistema muy utilizado en algunos procesos. El proceso elimina (o recupera) los metales del baño de forma selectiva.

Los procesos electrolíticos de recuperación de baños, los podemos clasificar en:

- Procesos catódicos de reducción para la recuperación de metales;

- Procesos anódicos de oxidación para la regeneración de oxidantes agotados;

- Electrodiálisis, para recuperar componentes de baños en aguas residuales (ya se ha visto anteriormente).

Los procesos de deposición catódica se emplean para la recuperación electrolítica, entre otros, de metales preciosos (oro, plata), aunque también es aplicable para otros metales como el cobre, seguido por el níquel. El proceso debe realizarse en una cuba a parte, anexa a la instalación. Básicamente, la técnica consiste en montar una cuba donde realizar un proceso de oxidación-reducción con la ayuda de corriente eléctrica; el metal se reduce en el cátodo, mientras que la materia orgánica (u otros componentes como los cianuros) presentes en el baño se oxidan en el ánodo. Este sistema es habitual para recuperar metales preciosos, como es el caso de la plata debido a la elevada conductividad del baño.

Debido a la lentitud del proceso, suele utilizarse en pequeñas instalaciones y en las que la recuperación del metal tenga un interés especial. Además, la conductividad de la solución determina en gran medida el rendimiento del proceso, por lo que en soluciones con baja conductividad, el proceso debe acelerarse añadiendo sales al baño. También es posible, en el caso de baños de proceso cianurados, como se ha dicho conseguir la oxidación parcial de éstos a carbonatos que luego son precipitados y retirados de la cuba.

Otra aplicación concreta de las cubas electrolíticas es la reoxidación de algún componente del baño que se ha ido reduciendo a medida que el baño trabaja; es el caso del proceso de cromado de plástico. La formación de cromo trivalente en el proceso de mordentado, como consecuencia de la oxidación del butadieno del ABS, provoca problemas en el proceso tanto por la propia reducción del cromo hexavalente como por la formación de materia orgánica del plástico: a concentraciones de 20-30 g/l de cromo trivalente, el baño pierde su eficacia, con lo que podría llegar el momento de tener que cambiar el baño entero. El proceso de electrolisis, en este caso, se realiza en una cuba con membranas cerámicas (vasos porosos) en la que se reoxida el cromo trivalente a la forma hexavalente; también se oxida la materia orgánica. También es factible el proceso en ausencia de las membranas, adecuando las condiciones de densidad ánodo-cátodo. Con este sistema, se consigue reducir el consumo de ácido crómico en una relación de 1 a 7.

|

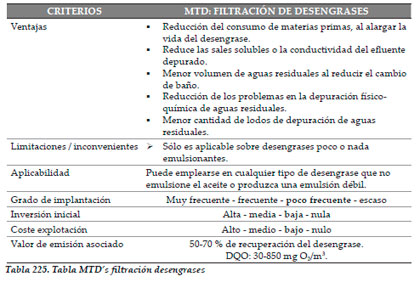

4.14.8 Mantenimiento de soluciones de desengrase

Ya se ha visto, en el apartado correspondiente, la problemática hallada con los baños de desengrase y algunas medidas para su tratamiento. El principal problema es su contaminación por aceites y grasas, por lo que es necesario implantar un sistema de control de temperaturas y análisis de concentraciones, en función del uso del desengrase y de la cantidad de aceite que contengan las piezas que se tratan. A continuación, se presentan las alternativas para mantener las condiciones de operatividad del baño y alargar, de esta forma, su vida útil.

Con la implantación de estas técnicas, al reducir la emisión de baño de desengrase contaminado, se pueden conseguir unos valores de emisión de Demanda Química de Oxígeno (DQO) en las aguas residuales, que oscilan entre 30-850 mg O2/m3.

4.14.8.1 Filtración con filtros de celulosa y separación física

Mediante su filtrado en continuo sobre celulosa es factible retener el aceite no emulsionado. Si el baño de desengrase presenta emulsionantes fuertes, es necesario romper la emulsión y proceder a su filtrado posterior, con lo que el baño pierde su capacidad desengrasante.

Este sistema simple es útil si se utiliza un pre-densengrase previo, que no emulsione el aceite.

También puede emplearse el sistema “oil-skimmer”, comentado anteriormente, para eliminar el aceite superficial flotante, si el aceite no está emulsionado.

Otros sistemas similares consisten también en la separación física, por flotación, del aceite no emulsionado. Tales sistemas consisten en bombear el desengrase a una cuba accesoria y, en ella, dejar la solución para que tenga lugar la flotación de aceites. En algunos casos, es aconsejable ir retirando el aceite flotante mediante cintas que lo arrastren de la superficie y lo separen.

Los filtros de celulosa sucios deben ser gestionados como residuo especial. El aceite separado también debe almacenarse y ser gestionado como residuo.

Con estos sistemas, puede conseguirse alargar la vida útil del baño entre un 50-70 %. Además, al retirar los aceites del baño, se consigue que no lleguen a la planta depuradora de aguas residuales, con los consiguientes problemas de ensuciamiento de electrodos y flotación de lodos.

No son aplicables en el caso de desengrases con alto poder emulsionante. Por lo general, son técnicas no excesivamente caras en cuanto a inversión y de bajo coste de mantenimiento.

|

4.14.8.2 Centrifugación en la eliminación de aceites

Ya se ha detallado anteriormente. Mediante la técnica de centrifugación se consigue la separación mecánica del aceite no emulsionado así como de partículas sólidas (> 5μm). La centrifugación del aceite se consigue a elevadas velocidades de rotación (7.000 rpm). A diferencia de las técnicas anteriores, en este caso, la filtración del baño se hace por cargas.

Con este sistema se consigue unos niveles de recuperación de desengrase muy altos, del orden del 98 %, alargándose la vida del desengrase unas 16 veces.

Por lo general, el coste de inversión y de funcionamiento (fundamentalmente, por el consumo eléctrico) es alto y muy superior a las alternativas anteriores.

No es aplicable a desengrases con alto poder emulsionante ni a aquellos con una acidez inferior a 2 u.pH.

Valor de emisión asociado en DQO: 30-850 mg O2/m3.

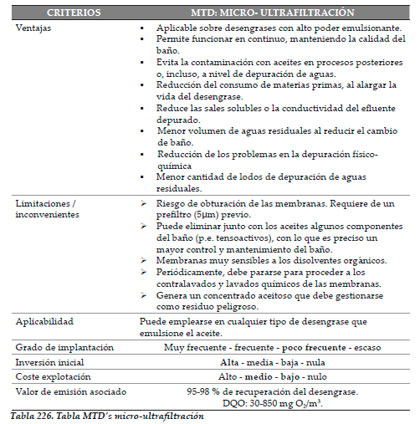

4.14.8.3 Filtración por membrana (ultra –o micro filtración)

Para desengrasantes con un fuerte poder emulsionante, los sistemas anteriores se muestran poco efectivos, por lo que es preciso utilizar otro tipo de técnicas más complejas y de mayor nivel de inversión.

El proceso consiste, en esencia, en forzar la filtración de la solución de desengrase, de forma continua, a través de membranas con poros de diámetro muy pequeño (entre 0,005 y 0,1 μm); estas membranas pueden ser orgánicas o cerámicas. Se trata de un sistema de filtración tangencial, ya que el líquido (desengrase sucio) discurre a lo largo de unos pequeños canales que tienen las membranas, filtrando las impurezas que tienen un diámetro superior al del poro. La solución filtrada o permeato (el desengrase) es retornado en continuo al baño, mientras que el residuo no filtrado o rechazo (aceite y otros elementos), es separado del circuito. A diferencia de otros sistemas de filtración por membranas (p.e. la ósmosis), en este caso, la presión aplicada para filtrar no es muy elevada, siendo de unos 2-3 kg/cm2.

Es muy importante, el ensayo en planta piloto para determinar el tipo de membrana más adecuado a cada situación.

Para grandes concentraciones de aceite en los desengrases, es preferible funcionar con un sistema de microfiltración mientras que, para desengrases con aceites emulsionados en mucha menor cantidad, es mejor la ultrafiltración.

Hay que tener especial precaución, siempre que se utilice un tipo de membranas u otro, con la posible presencia de agentes oxidantes fuertes, cloruros, siliconas, solventes, etc., puesto que podrían dañar las membranas de forma irreversible. Otro factor limitante es la presencia de materia en suspensión en el influente, por lo que será imprescindible el prefiltrado del agua a tratar. Se debe utilitzar una filtración en contínuo con papel, procediendo a su cambio siempre que sea necesario. Por lo general, un cartucho del filtro de 5 μm será suficiente. En el caso de desengrases con alta concentración en silicatos que acumulan iones metálicos (p.e. Al, Cu,…) pueden obturar rápidamente los poros de las membranas, inutilizando la técnica.

Periódicamente, es preciso realizar un contra lavado de las membranas con el propio permeado, y más de tarde en tarde, realizar lavados químicos para eliminar los posibles precipitados que van obturando los poros. El lavado químico, que ocupa unas 4-5 horas, suele ser doble: un primer tratamiento con ácido nítrico (2 %), lavado con agua y, a continuación otro lavado químico con sosa (4 %) en caliente, para nuevamente volver a lavar las membranas con agua. A pesar de que la filtración es en continuo, durante el proceso de contra lavado o lavado químico la planta está parada. Los residuos del lavado químico deben ser enviados a la depuradora de aguas residuales o a su tratamiento como residuo peligroso.

El rango de recuperación del desengrase es muy elevado, siendo del orden del 95-98 %.

El nivel de inversión inicial es alto, aunque los costes de funcionamiento son bajos, ya que el consumo energético es pequeño. Las membranas tienen un coste alto y deben ser cambiadas periódicamente (2-3 años) en función de la aplicación, aunque en general las de material cerámico tienen una mayor duración (entre 5 y 10 años).

Es aconsejable, combinar algunas de las técnicas citadas para obtener un mayor rendimiento individual de cada una de ellas. Por ejemplo, puede emplearse algún sistema de separación sencillo para eliminar los aceites no emulsionados, flotantes, y combinar la técnica con otro sistema para eliminar la fracción emulsionada.

|

4.14.9 Mantenimiento de soluciones de decapado

A diferencia de los baños de desengrase, los de decapado pierden su capacidad de actuación por contaminación metálica; también se va diluyendo poco a poco, como consecuencia del arrastre de la cuba de enjuague precedente. Para reducir la contaminación metálica es importante controlar el exceso de decapado de la superficie metálica tratada.

En grandes instalaciones de decapado en caliente, es posible técnicamente implantar un sistema de enjuague triple en cascada a contracorriente, por el que se hace pasar un pequeño caudal de agua que es retornado al baño de decapado, compensando las pérdidas por evaporación y arrastre. De esta manera, se consigue recuperar el arrastre reduciéndose el consumo de ácido en un 50 %.

Esta técnica no tiene en cuenta la contaminación metálica que se va acumulando en el baño, sólo consigue recuperar el baño en circuito cerrado de enjuagues; por este motivo, para garantizar el correcto funcionamiento del sistema es preciso combinar el sistema con alguna técnica de filtración que se propone a continuación.

Para conseguir alargar la vida de los baños de decapado o baños ácidos en general, se aconseja:

4.14.9.1 Filtración sobre resinas de intercambio iónico en soluciones de decapado acido

En muchos baños de proceso ácidos, es factible eliminar las impurezas en forma de cationes (p.e. metales), empleando resinas de intercambio catiónicas fuertemente ácidas. De esta manera, puede alargarse notablemente la vida útil de estos baños.

Como ya se ha mencionado, es factible la recuperación del cromo hexavalente, en soluciones viejas contaminadas con metales, mediante intercambio iónico o tecnologías de membrana; la misma técnica es aplicable para eliminar de forma selectiva los metales disueltos en el baño. En todos estos casos, como ya se ha dicho, es necesario utilizar resinas catiónicas fuertemente ácidas.

Como ya se ha vista anteriormente, también es técnicamente viable la eliminación de contaminación por hierro en baños de