Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas. Parte 13

Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas

4.12 TÉCNICAS APLICABLES A LOS ELECTRODOS

Cuando la diferencia en el rendimiento de los electrodos sea significativa, provocando una más rápida disolución del ánodo metálico frente a su electrodeposición en el cátodo y, por ello, la concentración de metal en el baño tenga tendencia a incrementarse, se recomienda controlar la concentración de metal en el baño y actuar para reducirla, ya sea por:

- el uso de ánodos insolubles o inertes.

- la sustitución de algunos de los ánodos solubles por ánodos de membrana con aportación de corriente extra.

- aumentar la superficie catódica.

- modificando la superficie anódica hasta que permita un equilibrio en el rendimiento anódico.

- si es necesario, según el grado de contaminación metálica alcanzado, la dilución del baño y posterior corrección del mismo.

En ocasiones, para obtener el resultado esperado rápidamente, es necesario combinar estas técnicas con la disolución del baño para alcanzar las concentraciones en metal deseadas; en este caso, se retira y almacena una parte del baño y se procede a su dilución con agua de la calidad requerida.

Una vez superado el problema, es aconsejable reconducir la situación con el empleo de los ánodos correspondientes, pero llevando un control permanente del baño. En otro caso, será necesario realizar aportaciones para corregir el baño y evitar un rendimiento bajo del proceso electrolítico, una pasivación del ánodo y/o una mayor descomposición electrolítica de los constituyentes del baño.

Estas técnicas no afectan a los valores de emisión asociados a cada tipo de subproceso, manteniendo sólo la calidad del proceso.

El fenómeno de incremento de la concentración metálica en el baño a partir de los ánodos ocurre, entre otros casos, en baños de niquelado y de zincado electrolíticos.

En determinadas instalaciones, en las que tecnológicamente sea posible, es recomendable conmutar la polaridad de los electrodos en desengrases electrolíticos y decapados electrolíticos a intervalos regulares de tiempo.

4.13 SUSTITUCIÓN DE MATERIAS PRIMAS Y PROCESOS

El uso, por parte del sector, de sustancias peligrosas para la salud laboral y el medio ambiente, hace importante que se plantee su sustitución, allí donde sea factible, por otras materias me nos tóxicas. Existe toda una serie de posibilidades para sustituir sustancias peligrosas, como veremos a continuación.

Sin embargo, la gran mayoría de los productos químicos utilizados en el sector son marcas comerciales cuya composición detallada está protegida por las leyes de propiedad y patentes. La información que tienen las empresas aplicadoras de esos productos se limita a las fichas de seguridad y fichas técnicas en las que no necesariamente aparecen algunos aditivos. Ello puede limitar su capacidad de decisión y actuación a la hora de seleccionar determinados productos con una toxicidad o problemática ambiental menores, salvo que proporcionene información sobre los componentes que se quieren sustituir.

A pesar de ello, en caso de tener que utilizar las sustancias peligrosas, se recomienda la implantación de técnicas para minimizar su uso y/o sus emisiones. En ocasiones, esto se consigue mediante la conjunción de mejoras en la eficiencia del proceso y/o por la minimización en el uso o la emisión de materiales en las actividades desarrolladas por la empresa.

Si bien es cierto, que existen algunas alternativas claras a ciertos procesos que todavía se utilizan de forma generalizada, también lo es que, algunas de estas alternativas no han sido desarrolladas en profundidad y su aplicación está lejos aún de poder generalizarse; por otro lado, nos encontramos con el aspecto económico de la alternativa ya que, en determinados casos, además de la sustitución de la propia materia –cuyo coste ya puede de por sí ser muy elevado-, se hace indispensable la implantación de un equipo para su aplicación.

En otros casos, debido a la poca experiencia habida por su reducida aplicación, no se han contemplado en detalle todos los costes y ahorros, con lo que es necesario un examen económico detallado. Un ejemplo claro de esto es la aplicación de metales por deposición en fase vapor, sin la generación de arrastres ni la participación del agua; parece una opción clara de futuro pero que debe desarrollarse aún con mayor detalle, de manera que se permita hacer estudios económicos detallados; o como la sustitución del cromado duro en algunas aplicaciones por otras aleaciones de metales o por sistemas de plasma por spray. En algunas de estas propuestas el sobrecoste energético, por ejemplo, pueden hacer la alternativa inviable en según qué aplicaciones. No se dispone, en este momento, de toda la información necesaria para algunas de estas nuevas alternativas, sobretodo a nivel de balance económico, con lo cual su recomendación deberá quedar supeditada a su estudio detallado y riguroso, caso por caso que se plantee. Se recomienda un estrecho contacto con proveedores para que, mediante las necesidades y requerimientos del sector, estas alternativas puedan desarrollarse plenamente y, así, se posibilite su implantación más generalizada.

En todos los casos siguientes, al sustituir determinada materia o componente del baño, se evita su posible emisión al medio.

A continuación, se detallan estas alternativas, por materia:

4.13.1 EDTA (ácido etilendiaminotetracético)

El EDTA es un agente quelante fuerte que compleja los metales pesados dificultando enormemente su posterior precipitación en las aguas residuales a ser depuradas. Suele estar presente en los baños de desengrase y decapado, para alargar la actividad del baño al secuestrar los metales, aunque también es habitual en baños de proceso.

Se recomienda sustituir el EDTA, así como otros agentes quelantes fuertes (como el NTA y similares), por agentes complejantes más débiles y biodegradables:

- Usar sustitutos basados en el ácido glucónico (gluconato sódico)

- Usar métodos alternativos en la fabricación de circuitos impresos, como es el uso de un complejo en base tartrato en la solución de cobreado

4.13.2 PFOS (perfluoroctano sulfonato)

No se conocen sustitutos para los PFOS, siendo su uso mayoritario, aunque no el único, en soluciones de cromo hexavalente para reducir la emisión de gases producida en los electrodos, al tratarse de un agente que reduce la tensión superficial del baño previniendo la formación de nieblas y espumas. También se emplean en procesos alcalinos no cianurados y en procesos de anodizado con cromo hexavalente y decapado ácido.

Cuando son usados para reducir las emisiones gaseosas, o como surfactantes, se recomienda:

Limitar la emisión de gases a la atmósfera, por ejemplo, mediante capotas de extracción sobre las cubas, tapas sobre los baños, disponiendo a la vez sistemas de aspiración de aire y lavado de gases. Hay que recordar que las técnicas de cubrir la cuba limitan la evaporación del baño y dificultan la recuperación de arrastres, con lo que suele ser preferible la instalción de sistemas de extracción y lavado de gases, siempre que el balance económico lo permita.

Se recomienda, especialmente, usar enjuagues en cascada a contracorriente y técnicas para minimizar el arrastre, evitando al máximo que los PFOS salgan de la solución de proceso y alcancen las aguas de enjuague.

4.13.3 Cianuros

No es posible sustituir los cianuros en todas las aplicaciones aunque, en estos últimos años, han aparecido nuevas alternativas a su uso. Un claro ejemplo es el desarrollo de desengrases alcalinos exentos de cianuros o los procesos de zincado y cobreado.

En los casos en los que deba usarse el cianuro, es importante también minimizar el arrastre de los baños, reduciendo al máximo la aportación de cianuros a las aguas a ser tratadas. Esta agua, deberá segregarse del resto de efluentes, evitándose la mezcla con determinados metales (complejos de Ni, por ejemplo) para no dificultar los procesos de depuración posteriores; los cianuros, como se verá en el apartado correspondiente, han de ser oxidados y luego precipitados.

Seguidamente, se detalla para cada metal, las posibilidades en la sustitución de los procesos en base cianuro:

4.13.3.1 Zincado electrolítico

Es posible sustituir las soluciones cianuradas de zinc por:

- Zinc ácido con una óptima eficiencia energética (del 95 %), por tanto, con menor consumo eléctrico; la distribución de metal es baja; el acabado final es brillante; genera mayor producción de lodos de depuración al disolverse más los sustratos y ánodos; requiere de un buen proceso de desengrase; requiere de mayor control y mantenimiento; la emisión de gases puede provenir de la formación de neblina ácida, aunque no es significativa.

- Zinc alcalino exento de cianuro con una mejor distribución de metal que la versión cianurada; el proceso tiene un requerimiento superior en cuanto a energía, ya que su eficiencia catódica es más baja (50-70 %); requiere también de un buen desengrase previo y de un mayor control y mantenimiento del baño; necesita de extracción de gases.

4.13.3.2 Cobreado y latonado

Reemplazar, cuando sea posible, el cobreado cianurado por cobre ácido o en base pirofosfato; esta aplicación no es técnicamente viable sobre aleaciones de zinc.

No hay alternativas exentas de cianuro para el latonado.

4.13.3.3 Cadmiado

Todo y que los baños de cadmiado, hace años se han ido sustituyendo por otros metales, como es el caso de zinc, en algunas aplicaciones muy concretas sigue utilizándose (sector aeronáutico y militar).

Como alternativas a la forma cianurada, se recomienda su sustitución por cadmio en base fluoroborato, sulfato o cloruro.

Otras alternativas, que ofrezcan una importante resistencia mecánica a la pieza, pasan por sustituir el cadmiado por otros procesos como son el zinc ácido con un pasivado posterior, el zincado mecánico o el recubrimiento con aleaciones de zinc/aluminio.

4.13.3.4 Metales preciosos: plata y oro

No se conocen alternativas exentas de cianuro aunque pueden aplicarse otros metales (sobretodo en la plata) que se aplican sin cianuro y tienen un aspecto final parecido.

4.13.4 Cromo hexavalente

El ácido crómico (cromo hexavalente) tiene diversas aplicaciones en el acabado de superficies:

- Cromado decorativo.

- Cromo duro.

- Anodizado con ácido crómico.

- Conversión de superficie en base crómica (pasivados).

Debido a su elevada toxicidad, el cromo hexavalente está sometido a muchas reglamentaciones internacionales y sectoriales. A nivel europeo, existen Directivas que limitan la cantidad de cromo hexavalente en productos de automoción, electrónica y equipos eléctricos. A pesar de su toxicidad, una vez depositado en forma metálica sobre la superficie, no da problemas de contacto.

La sustitución del cromo hexavalente por cromo trivalente no es siempre factible, bien sea por cuestiones económicas, en el caso de grandes instalaciones, ni tampoco en el caso del cromado duro, ya que no ofrece las características de dureza y resistencia a la corrosión que ofrece la forma hexavalente.

El anodizado con ácido crómico no es muy habitual, usándose mayormente en la industria aeroespacial, electrónica y en otras aplicaciones especializadas (por ejemplo, marinas).

Veamos, a continuación, algunas alternativas al cromo hexavalente:

4.13.4.1 Cromado decorativo

Entre los principales aspectos ambientales del proceso, cabe considerar:

- Alta toxicidad para la salud y el medio ambiente.

- Su tratamiento requiere de la adición de productos químicos peligrosos; aunque se están sustituyendo estos productos (básicamente, ácido sulfúrico y bisulfito sódico) por otros tratamientos como el sulfato ferroso.

- Debido a su elevada viscosidad, genera importantes caudales de arrastre.

- La extracción de gases precisa de lavador (Scrubber) para eliminar el aerosol de cromo hexavalente.

- Elevada producción de residuos procedentes de los ánodos de plomo-estaño.

- Los compuestos de cromo hexavalente son muy oxidantes, con lo que se requiere su almacenaje de forma separada.

Debido al desprendimiento de hidrógeno en el ánodo, el baño tiene una eficiencia eléctrica baja. Este desprendimiento de hidrógeno es el responsable de la emisión de una niebla con cromo hexavalente. Los aditivos para suprimir esta emisión son en base PFOS, tal y como hemos visto anteriormente.

Existe alguna experiencia reduciendo la concentración del baño a la mitad y manteniendo la calidad del acabado final. El proceso consiste en un baño de cromo hexavalente que trabaja a tan solo 18 ºC, mediante un sistema de refrigeración. De esta manera, se consigue reducir su impacto ambiental gracias a su menor concentración y viscosidad. Debido a esta menor concentración, se requiere de un tiempo de proceso más largo. Esta aplicación sólo será factible cuando las especificaciones del producto final lo permitan y el aspecto del acabado sea adecuado. El grado de implantación en España es muy limitado.

Es posible reemplazar el cromo hexavalente por trivalente en usos decorativos, cuando los requerimientos de resistencia a la corrosión sean bajos y el aspecto final del acabado lo permita. Si es necesaria una mayor resistencia a la corrosión, es posible usar la forma trivalente dando mayor espesor de níquel en la capa inferior y/o dando una pasivación de tipo orgánico. En este caso, la concentración de cromo trivalente es de tan solo 20 g/l, lo cual supone reducir la viscosidad del baño y, en consecuencia, su arrastre. Entre las principales ventajas, tenemos:

- No es necesaria la reducción del cromo hexavalente de las aguas residuales.

- Se facilita la manipulación y empleo del producto.

- No hay emisión de gases.

4.13.4.2 Cromado duro

No es posible, como se ha dicho, que ningún proceso pueda sustituir el cromado duro ni algunas aplicaciones que precisan de una mayor dureza y/o resistencia a la corrosión.

En estos casos, en los que se requiere dureza y resistencia a la corrosión, es posible la sustitución del cromado duro por una serie de aleaciones y procesos, algunos de los cuales se hallan aún en fase de desarrollo o tienen una implantación débil; a continuación se hace una descripción de estas técnicas.

Otras técnicas en aplicaciones similares al cromo duro poco desarrolladas a nivel industrial en España y cuya viabilidad técnica no están plenamente confirmadas:

- En base níquel electrolítico:

- Níquel-tungsteno-boro (de características similares al cromado).

- Níquel-tungsteno-silicio-carburo (buena resistencia al desgaste).

- Estaño-níquel (buena resistencia a la corrosión en ácidos fuertes).

- Níquel-hierro-cobalto (buena resistencia a la corrosión y al desgaste).

- Níquel-tungsteno-cobalto (buena resistencia a la corrosión excepto en ambientes marinos).

- Sin base de níquel electrolítico:

- Estaño-cobalto (con 3 opciones comerciales, sólo en aplicaciones decorativas).

- Cobalto fosforoso (depósito nanocristalino que presenta extremada dureza).

- Níquel químico: (en todos los casos, menor dureza y resistencia a la abrasión).

- Níquel-tungsteno.

- Níquel-boro.

- Níquel-compuesto de diamante.

- Níquel-fosforoso.

- Níquel-politetrafluoretileno.

- Otros métodos alternativos a la deposición metálica:

Existen diversas tecnologías alternativas al recubrimiento metálico de superficies tradicional, sin el empleo de soluciones electrolíticas o baños de proceso. A pesar de que, con estas tecnologías no se elimina la utilización de los metales, sí que evitan el uso de algunos compuestos tóxicos. Por otro lado, también reducen la generación de aguas residuales con metales y la consecuente formación de lodos de tratamiento. A pesar de todas estas ventajas, se trata de tecnologías que utilizan equipos de alto coste económico, con lo que su aplicación se limita a procesos y aplicaciones especiales, en los que el coste del proceso de tratamiento de superficies, en relación al de fabricación del producto, no tiene demasiada significancia. En algunos casos, además, la aplicabilidad del proceso está limitada o poco desarrollada a nivel comercial. Se trata, en general, de técnicas aún por desarrollar plenamente, con elevados costes de inversión y de funcionamiento.

- HVOF (high velocity oxygenated fuel) por spray térmico.

- PVD (physical vapour deposition)-nitruro de titanio (mayor dureza a menor grosor; menor resistencia a la corrosión, se utiliza para acabados en brocas de metal).

- Spray de plasma-carburo de titanio (aplicable sobre sustratos de aluminio, acero, acero al carbono y titanio).

- CVD (deposición química por vapor al vacío) que es resistente a los ácidos; buen grosor y dureza.

- IVD (deposición iónica por vapor, empleada en recubrimientos del interior de los faros de vehículos).

- Revestimiento por láser.

El HVOF, o proceso por spray térmico, deposita una matriz pulverulenta sobre la superficie a tratar, que contiene los metales –o sus aleaciones-. Los materiales a depositar son calentados hasta adoptar un aspecto de polvo y, a continuación, son atomizados o proyectados en forma de spray sobre la superficie a tratar. El nivel de inversión en equipos es importante, ya que muchas veces estas instalaciones se encuentran robotizadas.

En el caso de la técnica de deposición por vapor (PVD), el equipo a emplear también es caro, requiere para su funcionamiento de personal técnico especializado y es muy sensible a la contaminación. Debido a que el sistema es sensible a la humedad, a menudo requiere de atmósfera controlada (usualmente mediante nitrógeno o aire comprimido seco). En función del tipo de aplicación al que se destine, algunos ciclos de producción pueden suponer varias horas de operación. En general, se trata de un proceso limitado a recubrimientos de muy poco grosor (1-200 μm). En líneas generales, el sistema consiste en emitir por evaporación y condensar sobre el sustrato las partículas del metal en cuestión.

La deposición química por vapor al vacío (CVD) es un proceso de activación por calor, que utiliza equipos similares al caso anterior, estando restringida a aquellos metales que sean compatibles con el proceso (se precisan en forma de sal de haluro). En este caso, las partículas metálicas son enfriadas y cristalizan sobre la superficie a recubrir. Estos procesos pueden emplearse en la fabricación de elementos refractarios con metales. Los recubrimientos que se obtienen presentan una elevada densidad, dureza y pureza.

La deposición iónica por vapor (IVD) fue desarrollada, inicialmente, como un proceso de metalizado para aluminio. El sistema también requiere de equipos especializados, de coste muy elevado, en los que se consigue la ionización de un gas inerte (típicamente Ar), gracias a la aplicación sobre las superficies a recubrir de un elevado potencial negativo. Los iones cargados positivamente bombardean la superficie del metal provocando el tratamiento de la superficie. Con esta técnica se consiguen recubrimientos densos, con elevada adherencia y muy uniformes.

El nivel de desarrollo en el que se encuentran muchas de estas técnicas hace difícil, por el momento, su introducción generalizada en el sector; otras requieren de elevadas inversiones y de un gran nivel de tecnificación del personal, lejos de ser económicamente viables; algunas, además, tienen aplicaciones muy determinadas y no pueden emplearse fuera de ellas. Habrá que esperar nuevos estudios de aplicabilidad y resultados técnicos y, evidentemente, económicos, para esperar un mayor nivel de difusión.

4.13.4.3 Pasivado crómico

En determinados casos, si las especificaciones finales lo permiten, es factible la sustitución del cromo hexavalente por la forma trivalente en procesos de pasivado en instalaciones de zincado. Por ello, siempre que tecnológicamente sea aplicable, se aconseja reemplazar la forma hexavalente por recubrimientos trivalentes o exentos de cromo; en ocasiones, esto es posible, empleando recubrimientos adicionales o complementarios si es necesario.

La técnica consiste en desarrollar capas de pasivación basada en cromo trivalente de 300 nm de grosor sobre recubrimientos de zinc o zinc aleado electroliticos. La capa de conversión obtenida está completamente libre de cromo hexavalente y tiene un aspecto ligeramente verdoso irisado que desaparece si se le añade una capa orgánica. La resistencia a la corrosión obtenida es en muchos casos igual o superior a las técnicas basadas en cromo hexavalente.

En determinadas aplicaciones, puede usarse un compuesto orgánico en una solución con fluoruro de zirconio, fluoruro de titanio o derivados orgánicos de las siliconas (silanes). Una aplicación de la alternativa en base a compuestos de titanio y zirconio es en los procesos de conversión de las superficies de aluminio. Por tanto, es viable la utilización de estos compuestos en procesos de lacado de aluminio; en comparación con los procesos de cromado amarillo y verde, se obtienen resultados algo inferiores en corrosión y adherencia.

Estos procesos no tienen todavía la implantación de mercado necesaria para ser usadas con cierta facilidad, presentando algunas limitaciones en cuanto a la resistencia a la corrosión y al acabado final decorativo.

4.13.4.4 Anodizado con ácido crómico

Como ya se ha visto anteriormente, el tipo de anodizado de aluminio más habitual es el que emplea el ácido sulfúrico, como componente esencial de su formulación.

En el caso del anodizado con ácido crómico, mucho menos frecuente y utilizado en aplicaciones muy especializadas (industria aeroespacial, electrónica…), no existen alternativas viables.

En determinadas aplicaciones es factible sustituirlo por otros ácidos orgánicos o mezclas de ciertos ácidos: sulfúrico/bórico, sulfúrico/oxálico, fosfórico, oxálico, sulfámico, malónico y metílico.

4.13.4.5 Fosfo-cromatado

En tratamientos de sellado y de fosfatado con cromo es posible reemplazar el cromo hexavalente por sistemas exentos, tales como silanes o sales en base zirconio, así como por los sistemas de bajo contenido en cromo descritos hasta ahora.

4.13.5 Desengrase

Es importante mantener una relación constante con el cliente, de manera que se disponga de información sobre el tipo de aceite de la pieza, procurando el cliente minimizar su uso tras el mecanizado o empleando aceites menos tóxicos y más biodegradables, de tal manera que se permita el empleo de sistemas desengrasantes más compatibles ambientalmente.

Por ello, volvemos a hacer hincapié en abordar con el cliente la minimización de las cantidades de aceites y grasas empleadas en el procesado o mecanizado previo de las piezas y/o la selección de aceites, grasas o sistemas que permitan el uso de sistemas desengrasantes más acordes con el medio ambiente.

De una forma generalizada, como se ha descrito en el capítulo correspondiente, encontramos 4 técnicas básicas de eliminación de aceites y grasas de las piezas a tratar: desengrase por disolventes (bien sea halogenados como no halogenados), desengrases alcalinos, desengrases electrolíticos y desengrases ácidos.

Veamos, a continuación, las MTD’s recomendables para el sector:

4.13.5.1 Pre-limpieza mecánica-centrifugación

Cuando haya una excesiva cantidad de aceite en las piezas, se recomienda emplear métodos físicos para la eliminación del mismo, tales como decantación, centrifugación, soplado por aire, etc. Hay que tener en cuenta, especialmente en la centrifugación, que no se dañen las piezas por efecto de impactos y rozamientos.

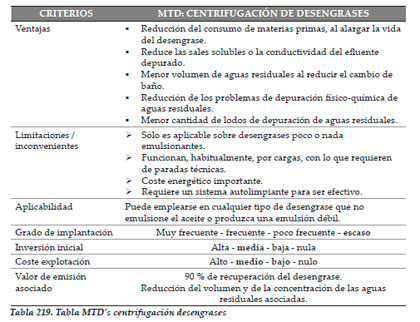

|

4.13.5.2 Desengrase con solventes

En determinadas aplicaciones, es imprescindible el desengrase con solventes en fase de vapor. En estas situaciones, las MTD’s van en la dirección de mejorar el proceso y reducir la emisión de COV’s a la atmósfera. En general, son técnicas relacionados con los equipos de aplicación y con los factores de funcionamiento. Se recomienda, en general:

- Instalación de serpentines de refrigeración eficaces en las paredes interiores de la cuba, por encima del nivel del vapor; con esta medida puede reducirse la generación de vapor a la atmósfera en un 40 %, como mímino.

- Mantener cubierto el desengrase lo máximo posible. En caso de ser posible, se recomienda disponer la cuba tapada con un sistema automático controlado por el operario. Existe, actualmente, máquinas de desengrase que van dotadas de cabinas de recogida y sistemas de destilación del disolvente que se evapora, para su reutilización.

- En el caso de proyección por spray del solvente, se aconseja mantener la boquilla de proyección por debajo del nivel de vapor.

- Extraer lentamente las piezas del solvente de desengrase, en caso de sumergirlas en el baño; de esta manera, se consigue reducir las pérdidas por convección, al reducir la turbulencia del líquido.

- Permitir un adecuado escurrido de las piezas, o cestas, sobre la propia cuba, después de la extracción del líquido solvente.

- Incrementar la altura de la cuba por encima de la capa de vapor; por ejemplo, pasar de unos 20 cm. de altura de la pared a unos 30, reduce las pérdidas de vapor a la mitad.

Existen algunas alternativas al desengrase con solventes halogenados (TRI, PER, cloruro de metileno, etc.), que son carcinogénicos, por otros disolventes no halogenados. A continuación se proponen las más aconsejables:

- Existe una gama de disolventes alternativos que pueden usarse y que son en base acetona, alcohol, éter e hidrofluoreter; suelen ser alternativas efectivas aunque, a diferencia de los anteriores, son inflamables y su actual precio de compra es muy superior. Estos sistemas son sólo viables en máquinas con diseños específicos, con dobles o triples anillos de refrigeración, por motivos de viabilidad económica.

- En determinadas aplicaciones, es posible la utilización de productos desengrasantes alternativos a los productos anteriores; se trata de derivados terpénicos, como por ejemplo, el p-cimeno (limoneno y similares) que son totalmente biodegradables. Su poder de desengrase es bastante inferior al caso anterior y no siempre son adecuados.

- Otra posibilidad es el N-metil-2-pirolidona (M-pyrol o NMP), con un menor riesgo de inflamación y baja volatilidad. Este solvente es muy efectivo si su aplicación se combina con un equipo de ultrasonidos.

- Como última alternativa, de reciente aparición, existe el metil-siloxano (VMS), con una buena capacidad de desengrase para una amplia variedad de contaminantes y de rápido secado, aunque es inflamable y combustible. Puede ser destilado para su reutilización y permite el aprovechamiento de equipos de desengrase para halogenados.

En cada caso concreto que pueda plantearse, habrá que estudiar a fondo la alternativa, realizar pruebas y analizar los resultados obtenidos; en algunos casos, el cambio no sólo va a suponer cambiar el producto, sino que también será preciso reemplazar la maquinaria de aplicación del producto sustitutivo.

De un tiempo para aquí, se han desarrollado máquinas en circuito cerrado para aplicaciones con disolventes; a pesar de que la inversión suele ser importante, el ahorro de producto y la concentración de los residuos, las hace interesantes. Ambientalmente, gracias a su circuito cerrado, el sistema permite trabajar en condiciones seguras y no existe una emisión de gases ni vapores ya que reciclan el disolvente evaporado.

El desengrase por solventes, en muchos otros casos, puede ser sustituido por otras técnicas, como son los desengrases acuosos.

4.13.5.3 Desengrase acuoso alcalino

Las configuraciones de equipo más comunes en los procesos convencionales de desengrase acuoso son:

- Inmersión con agitación mecánica.

- Inmersión con agitación por ultrasonidos.

- Inmersión con potencial eléctrico (desengrase electrolítico).

- Desengrase por spray en túneles de tratamiento.

Como i