Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas. Parte 10

Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas

4.6 Consumo de Agua

4.6.1 Acondicionamiento del agua previo a su utilización

En el sector de tratamientos de superficie, de la calidad del agua de entrada depende en buena medida la calidad del proceso de fabricación. En ciertas situaciones, el agua de entrada no es apta para ser utilizada directamente en los baños de proceso o en los enjuagues, requiriendo de un pretratamiento previo antes de su uso. La presencia de

sólidos en suspensión, elevadas concentraciones en sales (conductividad), entre otros,pueden dificultar o, incluso impedir, la utilización de esa agua sin un pretratamiento.

Como norma general, deberá procederse a su análisis químico inicial para determinar la presencia, entre otros, de hierro, calcio, magnesio, manganeso y cloruros, ya que pueden afectar al proceso de electrodeposición. Además, hay que tener en cuenta la posible estacionalidad o disponibilidad, tanto de la calidad como cantidad de agua. De todas formas, es difícil fijar unos valores óptimos generales, ya que la calidad del aguadepende del uso al que se la vaya a destinar. Se acepta, en términos generales, que un agua con un TH3 de 15-20 ºF y un TAC4 de 10-15 ºF es adecuada para su uso en la mayoría de baños de proceso y para sus enjuagues.

En el caso de emplear agua en malas condiciones, se reduce la vida útil de los baños, la eficacia de los enjuagues, se dificulta la recuperación del agua de enjuague y se contribuye a la carga contaminante a depurar. Un ejemplo claro de esto, lo tenemos en los enjuagues con agua de elevada conductividad, como ocurre en determinadas zonas geográficas en las que la aportación de cloro o hipoclorito para su potabilización es importante; por ello deberá tenerse en consideración que el vertido por parte de la empresa dependerá de la alta conductividad de entrada más las sales aportadas por la propia empresa.

Como recomendaciones generales, en cuanto a la calidad química del agua de entrada, hay que hacer las siguientes:

- Baños de desengrase: aguas duras, con sales, enjuagan mejor.

- Baños de tratamiento alcalinos y sus enjuagues: en general, es mejor agua blanda para evitar deposiciones y manchas.

- Baños en caliente: es mejor agua con pocas sales, desmineralizada (o descalcificada) para evitar la mineralización del baño por una concentración progresiva en sales.

- Enjuagues finales: controlar rigurosamente la calidad del enjuague para evitar la formación de manchas (presencia de sales) y la posterior corrosión de la superficie acabada (presencia de cloruros).

Entre las técnicas a recomendar para la modificación del agua de entrada, cabe destacar las siguientes: - Filtros de arena y/o de carbón activado: eliminación de partículas, materia en suspensión, contaminación orgánica, cloruros, entre otros.

- Descalcificadores: eliminación de cal

- Resinas de intercambio iónico: producción de agua desmineralizada (hasta unos 0- 2 μS/cm)

Ósmosis inversa: producción de agua con una menor concentración salina (hasta unos 150-400 μS/cm); en ocasiones, funciona en serie con un equipo de resinas posterior.

Hay que indicar, en este apartado, que deberá tenerse en consideración la concentración salina de los efluentes de regeneración o de rechazo de equipos de resinas y ósmosis; conductividades del orden de 15.000-30.000 μS/cm son comunes, como valores de emisión, en eluatos de regeneración de resinas, mientras que, en el caso del rechazo en equipos de ósmosis, estos valores se encuentran entre 2.500 y 5.000 μS/cm; para el caso de los filtros de arena o de carbón activado, es aconsejable enviar el contralavado del filtro a la planta depuradora de aguas residuales, a nivel del sedimentador-decantador para reducir el vertido de partículas o sólidos en suspensión.

4.6.2 Medidas generales de minimización del consumo de agua

Una vez que el agua de consumo es adecuada para la aplicación a la que se destina, debe procederse a su correcta gestión en la empresa. Debido a que la mayoría de pérdidas de materias se produce a través de las aguas residuales, se considera conjuntamente el ahorro de agua y de materias primas.

Un aspecto importante para establecer si todos los consumos de agua que se efectúan son adecuados, consiste en controlar todos los puntos de consumo de agua y materiales de la instalación, registrar la información de forma regular (por horas, diariamente, por turno o semanalmente) de acuerdo con el uso y las necesidades de control de dicha información. Este aspecto es especialmente importante para las posiciones de enjuague de la línea proceso.

El consumo debe referirse a alguna unidad que permita su comparación y referencia,comopor ejemplo, la superficie (dm2, m2) o peso de piezas (kg, tm) tratadas; para otros consumos, es importante referirlo según el número de personas de la empresa, por turno y día, etc. Tal y como se verá más adelante, para el consumo de agua en las diferentes posiciones de enjuague, habrá que tener en consideración las necesidades de enjuague de cada una de ellas.

Para el caso de consumo de agua con fines generales (sanitarias, etc.) puede utilizarse, como valor de referencia, unos 100 l/persona y turno o día.

En ocasiones, se observa en determinadas empresas un consumo de agua extraordinariamente elevado, no justificable con las necesidades óptimas de enjuague.

Entre las principales razones de este consumo desmesurado podemos citar las siguientes:

- Alimentación de agua innecesaria en posiciones de enjuague, por ejemplo, en líneas paradas sin producción, debido a momentos concretos del día (almuerzo, comida, etc.), o por planificación de la producción;

- Exceso de enjuague en determinadas posiciones, por encima de las necesidades reales de calidad necesaria;

- Lavado excesivo de suelos, bidones, instalaciones, etc.;

- pérdidas de agua diversas: grifos abiertos innecesariamente o mal cerrados, fugas, goteos, etc.

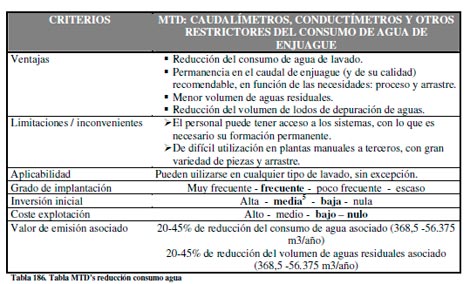

Entre los sistemas existentes para mantener un consumo de agua óptimo recomendamos los siguientes: - Utilizar caudalímetros para regular el flujo de agua mediante válvulas; en estos casos, es necesario previamente establecer la calidad de enjuague de la cuba en cuestión para, de esta manera, fijar el caudal de renovación de agua adecuado; en el anexo, se incluye una metodología para fijar las necesidades de enjuague en cada caso;

- Emplear equipos automáticos de medición de proceso como pueden ser conductímetros, pHmetros, etc.; estos sistemas deben ir conectados a electroválvulas que permitan la entrada de agua nueva si se ha alcanzado el valor prefijado del parámetro en cuestión (p.e. un nivel de conductividad o de pH no deseados);

- En instalaciones automáticas, es también adecuado instalar electroválvulas conectadas a temporizadores, de manera que, si la instalación se detiene durante un período determinado, se cierran las entradas de agua a través de las electroválvulas;

- Emplear válvulas aforadas, de tal forma que se pueda fijar un consumo máximo de agua por línea o proceso; de esta manera, aunque los operarios abran más los grifos, el caudal permanecerá constante. Esta técnica es adecuada si el proceso productivo es bastante homogéneo y no existe gran variación del tipo de piezas a lavar; en otro caso, puede ser necesario un mayor caudal de enjuague para garantizar un proceso eficiente, siendo la técnica no recomendable;

- Lavar instalaciones y áreas con equipos a presión, reutilizando las aguas, en la medida de lo posible;

- Llevar un correcto mantenimiento de instalaciones y equipos, con un programa de control y supervisión, formación del personal, etc.

Con estas medidas, pueden alcanzarse importantes reducciones del consumo de agua, con lo que el valor de reducción asociado puede situarse entre el 20-45%.

|

4.6.3 Mejora de la calidad de enjuague

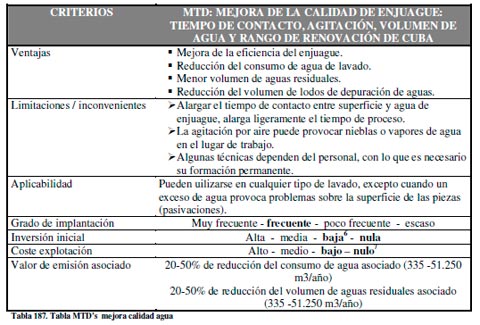

Independientemente del sistema de enjuague de que disponga la empresa, es posible mejorar la eficacia del lavado y, en ocasiones, reducir el consumo de agua si se tienen en cuenta los siguientes principios:

- Controlar el tiempo de contacto entre la superficie a lavar y el agua de la cuba; en ocasiones, este tiempo es insuficiente al que se necesita en realidad, sobretodo en instalaciones a tambor; la eficacia del enjuague incrementa con un tiempo de contacto suficiente entre agua y superficie a lavar; habitualmente, es necesaria la experimentación para establecer el tiempo de enjuague eficaz;

- Disponer la entrada y salida de los conductos del agua en la cuba, de tal manera que la renovación de la misma sea máxima; esto se consigue colocando el tubo de entrada de agua, en un extremo de la cuba, hasta el fondo, mientras que la salida debe ubicarse en el extremo opuesto de la cuba, en la superficie; además, para que el desagüe sea efectivo, como que la entrada de agua tiene cierta presión, es recomendable disponer la salida amplia en forma horizontal; con esta simple medida, se mejora hasta un 50% la eficacia del enjuague, obteniéndose reducciones del consumo de ese orden; en cubas muy largas, en las que la distancia entre la entrada y la salida de agua sea considerable (distancia superior a 4 m), esta medida no tiene demasiado efecto sobre la renovación del enjuague, ya que el tiempo de permanencia del agua en la misma es alto produciéndose una buena mezcla del enjuague con el paso de las piezas;

- Provocar una pequeña turbulencia del agua de enjuague para provocar un enjuague más eficaz, por ejemplo, aportando aire en el fondo de la cuba; no es necesario en instalaciones a tambor, siempre y cuando éste gire en el interior de la cuba de enjuague; en este caso, el rendimiento del enjuague puede alcanzar el 95%; la mejor técnica para incrementar la eficacia del enjuague por agitación es mediante burbujas de aire; de esta manera, se consigue retener los compuestos en el agua, evitando su arrastre hacia la siguiente cuba de proceso;

- Disponer de suficiente volumen de agua durante el tiempo de contacto entre la superficie y el sistema de enjuague; además del tiempo de contacto, es importante un volumen de agua suficiente para tener un enjuague eficaz.

La combinación de estas cuatro estrategias aumenta, de manera considerable, la eficacia de las operaciones de enjuague y contribuyen a disminuir la cantidad de agua necesaria. Reducciones del consumo de agua del orden del 20-50% pueden conseguirse mediante la combinación de estas técnicas.

|

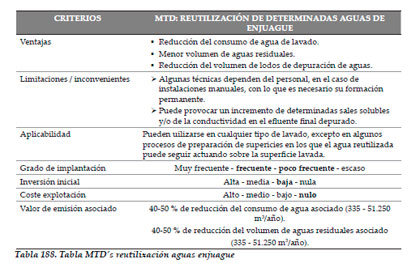

4.6.4 Reutilización de determinadas aguas

Una posibilidad para reducir el consumo de agua en el proceso es la reutilización de las aguas de determinadas cubas de enjuague para otros enjuagues o de otras áreas o actividades en otros procesos. Con algunas sencillas medidas, es posible, en determinadas ocasiones, reducir el consumo de agua en el conjunto de la instalación.

Algunos ejemplos concretos, dentro de esta alternativa, son los siguientes:

- Un enjuague posterior a un decapado ácido puede utilizarse para un enjuague anterior, después de un desengrase alcalino previo; de esta manera, además, se facilita la neutralización de la alcalinidad del desengrase, favoreciéndose la vida útil de decapado (técnica de “skip”);

- Un enjuague posterior a un baño de proceso puede utilizarse como enjuague a un baño de pretratamiento (activado o neutralizado); por ejemplo, un enjuague de níquel puede utilizarse como enjuague posterior a un decapado previo (técnica de “skip”);

- Reutilización del agua de enfriamiento de baños en circuito abierto para determinados enjuagues;

- Reutilización del agua de rechazo de ósmosis, si no está muy concentrada de sales, como enjuagues de desengrases, en los que la concentración salina no tiene efectos contraproducentes, siempre y cuando ello no agrave problemas de vertido por niveles altos de conductividad.

Como precaución general decir que, antes de tomar una decisión de este tipo, es importante analizar los condicionantes que pueden determinar su uso.

Además, deberá tenerse en consideración la posible repercusión sobre la concentración total de sales (conductividad) del vertido final; es posible que, en determinados casos o empresas, estas medidas sean contraproducentes debido al incremento de esa conductividad.

Con estas medidas, pueden alcanzarse valores de reducción en el consumo de agua de hasta un 40%. Por otro lado, reducir este consumo de agua supone reducir en el mismo grado las necesidades de depuración de aguas, consiguiéndose también una reducción del volumen de lodos residuales.

Además de reducir el consumo de agua puede ser importante, en algunos casos, tratar, usar y reciclar el agua de acuerdo con las necesidades de calidad del proceso. Este pretratamiento del agua de proceso puede efectuarse mediante el empleo de diferentes técnicas como pueden ser la filtración de partículas, el intercambio iónico o la filtración con membranas (la micro-ultrafiltración o la ósmosis inversa). Es preciso, al considerar estas posibilidades, tener en cuenta que el intercambio iónico o la filtración sobre membranas van a originar un concentrado (eluato o permeato), más o menos salino, que habrá que eliminar, bien sea en la propia planta depuradora (riesgo de incremento en la conductividad del vertido) o externamente mediante gestor autorizado (considerar el coste de transporte y de gestión del residuo).

Utilizar productos químicos compatibles en procesos secuenciales para evitar la necesidad de lavar entre estas etapas. Un ejemplo claro lo tenemos en el uso del mismo ácido para decapar o activar una superficie respecto al ácido utilizado en el baño de proceso; el mismo criterio puede aplicarse también al caso de desengrases; por ejemplo, si el proceso lo permite, es recomendable la misma formulación para un desengrase químico y otro por ultrasonidos o electrolítico; de esta manera, podemos eliminar la necesidad de enjuague entre ellos.

Reducir las aportaciones de agua por arrastre procedentes de enjuagues, mediante el uso de enjuagues tipo “ECO”; esto es, empleando la misma posición de lavado previa y posteriormente al proceso. Debe tenerse en cuenta que la calidad del agua sea adecuada al mismo.

|

Esta alternativa va a servir, además, para recuperar el arrastre en baños que trabajan a una temperatura que no permite la evaporación, como veremos más adelante.

No es recomendable esta técnica en procesos de preparación de la superficie (p.e. decapados) o en aquellos otros que la acción prolongada del electrolito sobre la pieza pueda afectarla.

4.7 REDUCCIÓN DEL ARRASTRE

Como ya se ha comentado al inicio de este capítulo, el arrastre es la principal causa de la generación de contaminantes dentro del sector de Tratamiento de Superficies Metálicas y Plásticas. Por ello, hay que poner un especial énfasis en su minimización, dando prioridad a las alternativas que tiendan a su reducción en origen frente a otro tipo de mejoras.

En general, el arrastre de solución de baño de proceso conlleva:

- la pérdida de materias primas.

- la necesidad de lavado.

- un mayor riesgo de contaminaciones cruzadas entre procesos

. - una necesidad de depuración de aguas y, consecuentemente.

- un consumo de reactivos de depuración.

- un consumo de energía.

- una importante generación de lodos (en muchos casos, peligrosos)

- el mantenimiento de las instalaciones implicadas.

Asimismo, el arrastre es responsable de la dilución progresiva del baño de proceso, por la extracción de solución hacia el enjuague siguiente y la entrada de agua del enjuague anterior al baño.

Como factor positivo, el enjuague ayuda a la eliminación de ciertos componentes indeseables que pueden ir incrementando su concentración en el baño por la degradación de ciertos compuestos (tal es el caso de abrillantantes u otros aditivos orgánicos), a medida que éste trabaja. Este aspecto es de especial importancia puesto que, al aplicar algunas medidas para la reducción o recuperación (como se verá más adelante) del arrastre, se está incrementando el riesgo de contaminación del baño, haciéndose preciso un control y mantenimiento de una forma más exhaustiva y periódica.

Es posible eliminar el arrastre en el caso de procesos de tratamiento que no requieren de enjuague, o bien, no tiene ninguna incidencia, en aquellos procesos que sean compatibles y no requieran de enjuague intermedio, por ejemplo entre baños totalmente compatibles.

Además, como veremos más adelante, reducir el arrastre contribuye a reducir el consumo de agua en enjuagues, al disminuirse la necesidad de diluir el enjuague; este aspecto es muy importante en aquellas situaciones en las que, optimizar los sistemas de enjuague pueda suponer un incremento en los niveles de vertido de sales o conductividad.

Como se ha visto en el capítulo 3, las relaciones entre arrastre y caudal de enjuague vienen determinadas por la siguiente expresión:

Q = q Rd

donde:

Q= caudal de enjuague.

q= caudal de arrastre.

Rd= razón de dilución o calidad del enjuague (constante que depende del proceso).

Dada su importancia, en el anexo se detalla la forma de establecer, de una forma empírica, el arrastre y el caudal de enjuague necesario para mantener el valor de Rd según las exigencias del proceso.

El conocimiento de los condicionantes que contribuyen al arrastre es clave para su reducción. Los principales factores a tener en cuenta son:

- tamaño y forma de las piezas.

- viscosidad y concentración química del baño.

- tensión superficial del baño.

- temperatura del baño.

- operativa, sobretodo, en instalaciones manuales.

Con todos estos factores podemos llegar a establecer que el arrastre es directamente proporcional a la superficie de la pieza y a la viscosidad, concentración y tensión superficial del baño e, inversamente proporcional, a su temperatura.

Establecidos los factores que favorecen el arrastre, es más sencillo abordar el concepto básico para su minimización en origen.

Existen diversas técnicas y métodos para reducirlo de forma muy significativa y eficaz. Algunos de estos sistemas no representan, prácticamente, un coste adicional para la empresa, ya que pueden traducirse en cambios en la forma de trabajar; en general, como se verá, las inversiones requeridas suelen ser relativamente pequeñas o moderadas, de acuerdo al tamaño de la planta y, en contrapartida, su aportación a la disminución del arrastre puede ser importante. De todas formas, en ciertos casos, otros factores pueden dificultar su implantación, como pueden ser condicionantes de proceso, como por ejemplo, cuando el tiempo de escurrido puede afectar a la calidad de la superficie tratada o la falta de espacio en la empresa puede impedir ubicar nuevas cubas entre las existentes. Algunos procesos que pueden verse afectados por un tiempo de escurrido excesivo son:

- pasivado crómico hexavalente.

- decapado ácido.

- decapado (ácido o alcalino) de alumínio.

- baño de zincado.

Entre las principales técnicas de reducción del arrastre cabe considerar:

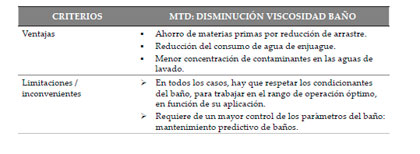

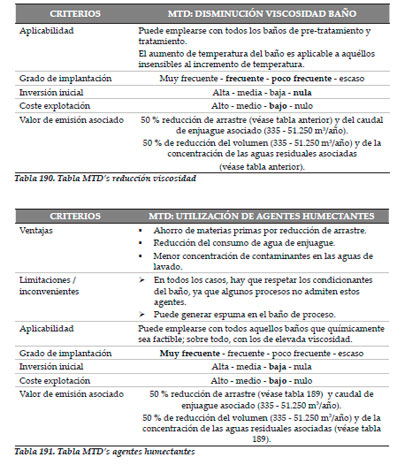

Reducir la viscosidad de la solución de proceso:

- disminuyendo la concentración de los componentes del baño o empleando procesos de baja concentración, siempre que el proceso lo permita; asimismo, será necesario asegurarse que los componentes del baño no superan los valores máximos recomendados;

- añadiendo agentes humectantes que reduzcan la tensión superficial del baño; esta medida puede reducir el arrastre hasta un 50 %. Esta medida no puede aplicarse siempre ya que, en determinados casos, el producto añadido puede generar espuma en el baño, ensuciando la superficie de la pieza al salir del mismo. Por tanto, el empleo de estos productos debe ser evaluado conjuntamente con el proveedor de materias, según las características del baño y del acabado final que se pretende;

- garantizando que la temperatura del baño es máxima, dentro del rango óptimo del proceso y la conductividad requerida; a mayor temperatura menor viscosidad y, por tanto, menor arrastre; habrá que tener especial precaución con aquellos componentes especialmente sensibles al calor, como es el caso de los abrillantantes y otros aditivos orgánicos. Trabajara la máxima temperatura del baño, además de provocar una disminución de su viscosidad y favorecer el escurrido de las superficies tratadas, también incrementa el rango de evaporación del baño, lo cual permite la introducción de enjuagues estancos de recuperación, que contribuyen de una forma muy efectiva a la recuperación del arrastre, como se verá más adelante en este mismo capítulo. Al trabajar a mayor temperatura, hay que controlar que el líquido arrastrado no se seque en la superficie de la pieza y forme depósitos que afecten a la calidad del proceso. Asimismo, será importante hacer un estudio económico para analizar el sobrecoste de trabajar a la máxima temperatura permitida por el baño, teniendo en cuenta los ahorros por un menor arrastre. Otro aspecto a tener en cuenta es la emisión de gases y vapores a la atmósfera, puesto que un incremento de la temperatura del baño puede requerir de un nuevo redimensionamiento de los equipos de tratamiento de gases y vapores.

Estas medidas, como se ve, no pueden generalizarse y deberán estudiarse caso por caso, pudiéndose aplicar todas a la vez o sólo algunas de ellas.

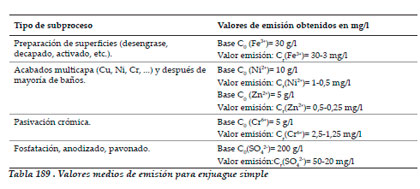

La siguiente tabla recoge los valores medios de emisión, para un enjuague simple tras la disminución de la viscosidad del baño precedente, para diferentes grupos de subprocesos:

|

donde:

C0= concentración en el baño

Cr= concentración en el enjuague

|

|

|

El tiempo de escurrido de las piezas y soportes o tambores, como se ha dicho, es un gran mecanismo de minimización del arrastre, aunque no siempre puede aplicarse en exceso; en este caso, además de todas las consideraciones que se detallan a continuación, será importante considerar el incremento de tiempo del proceso en su conjunto.

Veamos, a continuación las MTD’s para reducir el arrastre, dependiendo si el proceso es a bastidor o tambor:

4.7.1 Reducción de arrastre en bastidores

En primer lugar, es muy importante la elección adecuada de los bastidores, en función de las piezas a tratar. En algunos casos, los bastidores pueden presentar una superficie muy superior a la de las propias piezas a tratar. Por tanto, es necesario un estudio previo de la forma y estructura de los bastidores, de manera que se adecuen a cada trabajo concreto.

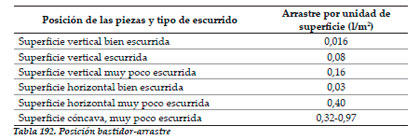

Tiene tanta trascendencia la correcta colocación de piezas en el bastidor, así como su correcto escurrido para minimizar el arrastre que, a continuación, se citan algunos valores en función de estos dos factores:

|

En el caso de bastidores, o soportes para piezas, se recomienda reducir en origen el arrastre de las soluciones de proceso por una combinación de las siguientes técnicas:

- disponer las piezas en los bastidores evitando la retención del líquido de proceso, colocándolas en ángulo o verticales y con las concavidades dirigidas hacia abajo (vigilar, en este caso, la posible formación de burbujas que quedasen atrapadas en las piezas y pudieran interferir en el proceso de tratamiento);

- escoger un diseño de los bastidores de tal manera que se favorezca el escurrido de las piezas, favoreciendo una disposición de las mismas que evite el goteo de baño encima de las piezas inferiores;

- en instalaciones manuales, al sacar el bastidor o soporte del baño, girarlo y moverlo para favorecer su escurrido; en instalaciones automáticas, pueden introducirse sistemas de vibración del bastidor sobre el baño, que favorecen el drenaje de líquido; en ocasiones, para determinado tipo de piezas cóncavas, el bastidor puede incorporar sistemas automáticos de inclinación, para drenar sobre el baño todo el líquido retenido en las piezas;

- extraer lentamente el bastidor del baño; cuanto más rápida se hace la extracción del bastidor del baño, más gruesa es la película de baño que moja la superficie y que, por tanto, se arrastra hacia el enjuague siguiente;

- dejar suficiente tiempo de escurrido, según los condicionantes del baño. Debido al peso que deben soportar los operarios, cuando se trabaja en instalaciones manuales, es aconsejable colocar barras cuelga bastidores sobre el baño en las que dejar descansar el bastidor extraído; en el tiempo de escurrido, tener en cuenta el posible riesgo de secado o de pasivación de la superficie de la pieza;

- insertar una bandeja de escurrido o una cuba de transferencia para retener el arrastre, en el caso de que entre las cubas adyacentes exista un espacio importante o cuando se tenga que cruzar un pasillo;

- insertar tapajuntas inclinadas hacia el baño entre las cubas de la línea; de esta manera, se evita la pérdida de baño al suelo al pasar de una cuba a otra; los tapajuntas deben ser de un material compatible con el baño de proceso a retornar, por ejemplo, PVC; con esta técnica, es factible reducir las pérdidas al suelo de productos por arrastre hasta un 50 %;

- de forma regular, inspeccionar y mantener los bastidores para detectar las fisuras o grietas que puedan retener solución de proceso; asimismo hay que asegurarse que el recubrimiento del bastidor sea hidrófobo (y que mantenga esa propiedad con el tiempo);

- retornar el exceso de solución de baño a su cuba mediante el uso de sistemas de enjuague por spray, niebla o aire; esto es factible para aquellos baños de proceso que tienen pérdidas de nivel de líquido por evaporación (tª > 40 ºC); al aplicar este tipo de enjuague sobre el propio baño, conseguimos retornar buena parte del arrastre producido y mantenemos el nivel del baño; con esta medida, podemos reducir el arrastre hasta un 30-50 %, dependiendo de la temperatura de trabajo del baño; además, reducimos el riesgo de pasivación o secado de la pieza; en el caso de utilizar aire para recuperar el arrastre, controlar el posible problema de secado del líquido sobre la pieza o de pasivado o deterioro de la superficie tratada;

- el retorno de arrastre al baño, además de ser factible mediante los enjuagues por spray de agua o de aire, puede alcanzarse mediante la implantación de cubas de enjuague estancas, de recuperación (si el baño trabaja a una temperatura >40 ºC y tiene lugar la evaporación del mismo) o enjuagues tipo “ECO”(si la temperatura del baño es inferior a aquélla); ambos casos se describen con mayor detalle en el apartado correspondiente a la recuperación del arrastre y a los sistemas de enjuagu