Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas. Parte 04

Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas

2.4 Tratamientos de superficie aplicados

2.4.1 Tratamientos electrolíticos principales

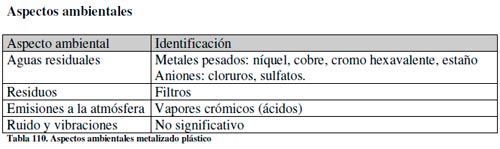

2.4.1.10 Metalizado de plástico

Alrededor del 85% del recubrimiento de plástico se lleva sobre ABS (Acrilonitrilobutadieno- estireno).

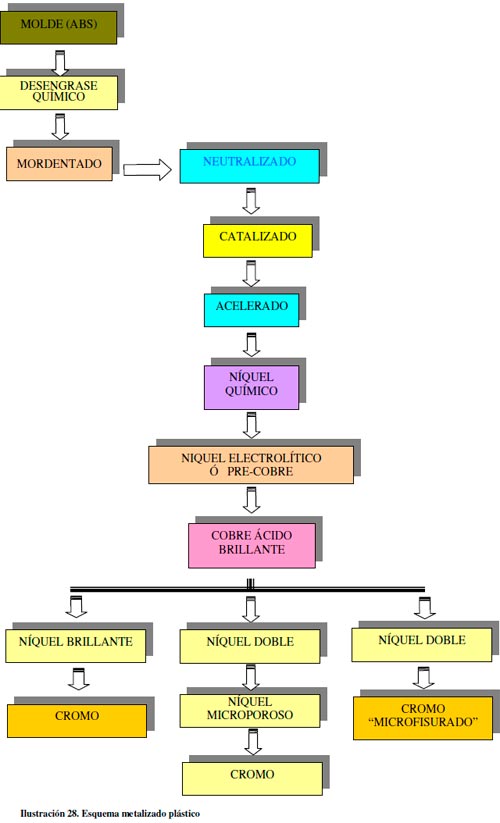

A continuación, se describen los procesos generales que engloban el metalizado plástico.

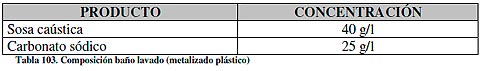

Lavado químico (etapa opcional): se lleva a cabo con detergentes alcalinos.

|

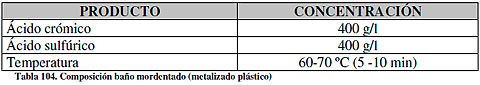

Mordentado: proceso mediante el cuál se consiguen pequeñas porosidades en la superficie del plástico que permiten el posterior recubrimiento metálico de la misma.

Para ello se utilizan soluciones oxidantes fuertes, en ocasiones con grandes contenidos en ácido crómico y ácido sulfúrico.

|

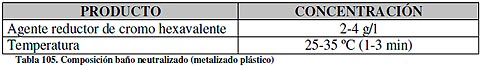

Neutralizado: necesario para eliminar los restos de cromo hexavalente procedentes del mordentado.

|

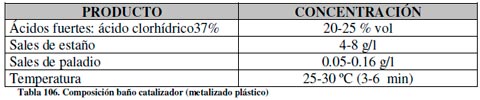

Catalizado: proceso previo a la etapa de recubrimiento. En general, los catalizadores (activadores) son mezclas de ácidos fuertes con sales de estaño y paladio.

|

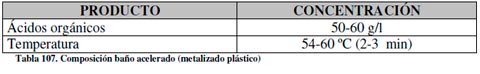

Acelerado: proceso que se utiliza para eliminar el exceso de estaño. En este caso, se utilizan soluciones diluidas ácidas o alcalinas.

|

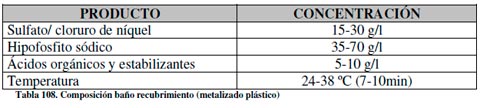

Recubrimiento (sin corriente eléctrica): deposición, preferentemente de níquel aunque también se utiliza cobre, necesaria para el posterior recubrimiento electrolítico.

|

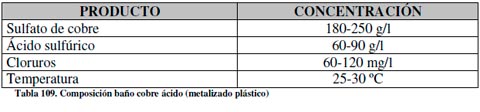

Recubrimiento (electrolítico): la pieza se recubre con cobre ácido, o un baño previo de flash de níquel, seguido de níquel y, finalmente, de cromo.

A continuación, se detalla la composición del principal recubrimiento utilizado:

|

A continuación se facilita un esquema con los procesos descritos:

|

|

2.4.1.11 Anodizado de aluminio

El anodizado de metales es un proceso de conversión de superficies, por vía electroquímica, mediante el cual se produce la oxidación de la superficie del metal en cuestión. El aluminio (y sus aleaciones) es uno de los principales metales anodizados, formándose en su superficie óxido de aluminio (alúmina (Al2O3)).

En este caso, a diferencia del resto de procesos electroquímicos vistos hasta ahora, la superficie a tratar actúa como ánodo produciéndose su oxidación.

El anodizado del aluminio se lleva a cabo, mayoritariamente con ácido sulfúrico, aunque en ocasiones pueden utilizarse otro tipo de soluciones como el ácido fosfórico o crómico, siendo esta última aplicación cada vez menos utilizada y en aplicaciones muy concretas.

La capa de alúmina formada durante el proceso de anodizado puede colorearse con colorantes orgánicos o compuestos inorgánicos metálicos. Posteriormente, se somete a un proceso de sellado con el propósito de aumentar la resistencia a la corrosión y retener la coloración dada a la superficie.

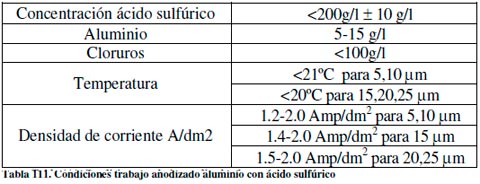

Anodizado de aluminio con ácido sulfúrico

Las condiciones de trabajo en este tipo de anodizado son las siguientes:

|

En el anodizado duro, en el que se obtiene una capa de 25-150 μm (25-150 μm) (mayor protección), el intervalo de temperatura de trabajo es entre 0-5ºC. En estos casos la capa obtenida no se sella, simplemente se impregna con lubricantes.

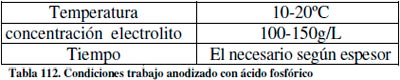

Anodizado con ácido fosfórico

El anodizado con ácido fosfórico se utiliza como tratamiento previo a posteriores recubrimientos. Este tipo de anodizado aporta porosidad a la superficie, resistencia a la oxidación (hidratación) e incrementa la dureza.

|

El anodizado con ácido fosfórico se utiliza en la industria aeronáutica.

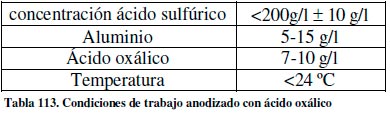

Anodizado con ácido oxálico

Las condiciones de trabajo en este tipo de anodizado son las siguientes:

|

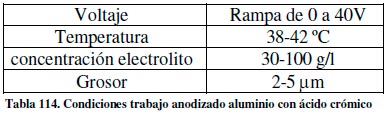

Anodizado de aluminio con ácido crómico

En estos casos las condiciones de trabajo son:

|

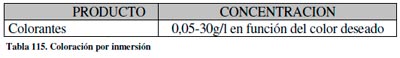

Coloración del anodizado del aluminio

En ocasiones el aluminio debe colorearse durante o después del anodizado.

Encontramos los siguientes métodos de coloración:

- Coloración por inmersión: la más utilizada con una ampliada gama de colores.

|

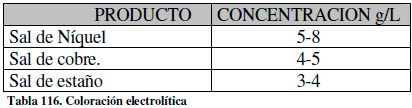

- Coloración electrolítica: el anodizado se lleva a cabo en una solución de ácido que contiene sales de metal y se le aplica corriente alterna. Esto provoca que el metal penetre 1-5 μm en el interior del poro de la alúmina. Se obtiene el color característico del metal usado. El electrolito más usado hoy en día es a base de sulfato de estaño. Se utilizan también sales de níquel, de cobre y permanganato.

|

- Coloración por interferencia: es una técnica especial basada en el principio de coloración electrolítica, con una modificación previa de la capa anódica antes de la deposición electrolítica. El aspecto se produce por la interferencia de 2 capas finas: la capa de metal depositada electroquímicamente en el fondo de los poros y la interfase de óxido de aluminio modificada por debajo.

- Coloración integral: En este caso el óxido de aluminio se colorea durante el proceso de anodizado debido a las características de la aleación de aluminio utilizada. Esta técnica está siendo totalmente reemplazada por la coloración electrolítica.

El anodizado con ácido sulfúrico va seguido, normalmente, de un sellado cuya función es mejorar la resistencia a la oxidación. El proceso consiste en el cierre de los poros formados durante el anodizado, por transformación química del óxido mediante temperatura o la acción de sustancias químicas. A continuación se describen los métodos de sellado:

- Sellado en caliente:

Sellado por termo-hidratación: se realiza con agua desmineralizada a una temperatura superior a 96 ºC: los poros del óxido de aluminio se hidratan, formándose AlO(OH) (bohemita) y así produciéndose el cierre de éstos. El proceso consiste en sumergir las piezas en agua desionizada durante 3-4 minutos por micra de grosor. El pH del baño es de 6-6.5 u.p.H, y puede contener aditivos antipolvo y reguladores de pH.

La termo-hidratación también puede realizarse con vapor de agua, siendo en este caso la temperatura mínima del vapor saturado. - Sellado a media temperatura:

La temperatura y el tiempo son inferiores a los del sellado caliente, la temperatura está entre 60 y 85ºC, y el tiempo entre 2 a 5.5 minutos por micra. Están formulados con sales de níquel y aditivos orgánicos. - Sellado en frío:

Sellado por impregnación:

Primera fase: impregnación y cierre de los poros de la capa anódica por reacción entre el óxido de aluminio y un baño en cuya composición se encuentran níquel y fluoruros. La temperatura de trabajo es entre 25 y 30 ºC. El tiempo de tratamiento es de 0.8 a 1.2 minutos por micra, y el pH es de 6-6.5 u.p.H.

Segunda fase: una vez sellado y lavado, la superficie tratada se sumerge en agua desionizada a 60ºC durante un tiempo de 0.8 a 1.2 minutos por micra.

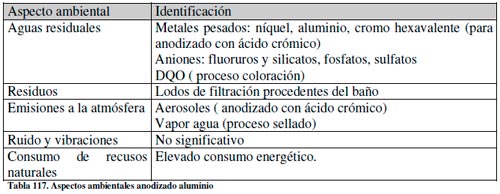

Aspectos Ambientales

|

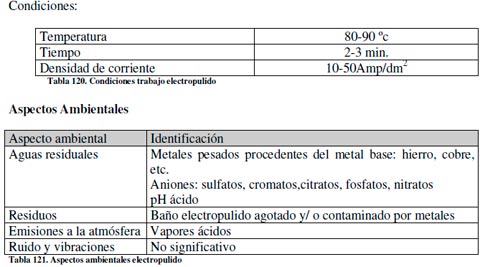

2.4.1.12 Electropulido

El electropulido es un método comúnmente usado para pulido, desbarbado y limpieza de los metales, generalmente del acero, acero inoxidable, cobre y sus aleaciones y aluminio y sus aleaciones. Se utiliza en diversos campos de aplicación (equipos quirúrgicos, alimentación, automóvil, etc.)

En el electropulido, al igual que en el proceso de anodizado, la pieza actúa como ánodo, por lo que su superficie se disuelve de forma preferencial, consiguiéndose el brillo requerido.

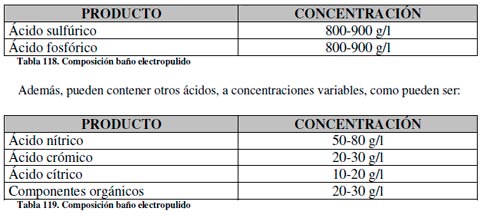

En el proceso de electropulido se utilizan diferentes electrolitos,que acostumbran a ser una mezcla de diferentes ácidos. Los principales ácidos que forman parte de la composición de estos baños son:

|

|

Pulido químico y electropulido del aluminio

El pulido químico del aluminio, se lleva a cabo con soluciones de mezcla de ácidos, siendo los más utilizados:

|

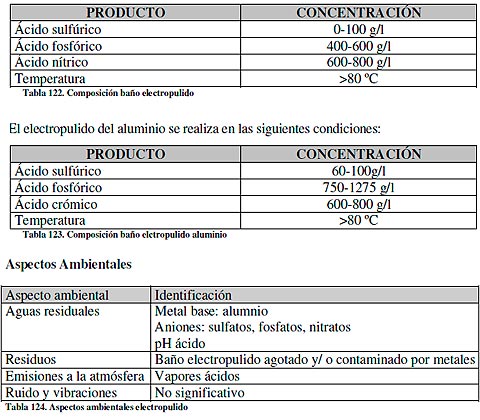

2.4.1.13 Tratamiento de fleje en contínuo

El fleje de acero se emplea en diferentes aplicaciones industriales de mecanizado. Para darle una resistencia a la corrosión se le somete a un proceso de tratamiento de superficies que es el que se describe a continuación. En concreto, en este apartado, se efectúa un repaso de las principales etapas de metalizado electrolítico del fleje.

El proceso electrolítico de recubrimiento del fleje es fundamentalmente el mismo que el empleado en los procesos descritos hasta el momento, empleándose incluso soluciones químicas muy similares. También los pretratamientos del fleje tales como el desengrase y decapado son similares, así como los postratamientos como pasivados y fosfatados que también tienen las mismas características que las descritas para el resto de aplicaciones. De hecho, las únicas diferencias con el resto de procesos se basan en la maquinaria y en los equipos empleados para el tratamiento. Por ello, sólo se procederá a realizar una descripción general del proceso, ya que los detalles de los diferentes tratamientos están detallados en su apartado correspondiente.

En esencia, el proceso consiste en las siguientes etapas:

|

2.4.1.13.1 Pretratamientos

Desengrase

La eliminación de restos de aceites y grasas, al igual que en el resto de casos vistos anteriormente, se efectúa mediante soluciones acuosas, en combinación o no, con procesos de desengrase electrolítico. El proceso puede realizarse tanto por inmersión como por spray. Tales soluciones están compuestas habitualmente por hidróxido sódico, fosfatos, agentes humectantes y complejantes.

Decapado

Mediante este proceso se consigue eliminar los restos de óxido presentes en la superficie del fleje. Lo más habitual consiste en el empleo de soluciones ácidas que producen un ligero decapado de la superficie del metal. El proceso de decapado se lleva a cabo bien sea por inmersión, spray o, más a menudo, por vía electrolítica.

2.4.1.13.2 Recubrimiento electrolítico

Los metales más utilizados en el recubrimiento electrolítico del fleje de acero son: estaño, cromo, zinc, cobre, plomo y sus aleaciones.

Para el proceso, se emplean tanto ánodos solubles como insolubles.

2.4.1.13.3 Postratamientos

Aplicación de aceite

En determinadas aplicaciones se lleva a cabo el recubrimiento de la superficie del fleje tratada con aceite para ofrecer una resistencia extra contra la corrosión a la superficie tratada, especialmente cuando el recubrimiento se ha hecho mediante zincado. Este aceite también sirve como lubricante para minimizar la abrasión durante los procesos de mecanizado posteriores.

Tratamientos de conversión de superficie

En determinados casos, es necesario un tratamiento con otro metal para ofrecer mayor resistencia a la corrosión; entre los procesos de conversión de superficies más utilizados encontramos el fosfatado y el pasivado crómico.

Secado

Finalmente, es habitual un proceso final de secado con aire caliente.