Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas. Parte 03

Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas

2.4 Tratamientos de superficie aplicados

2.4.1 Tratamientos electrolíticos principales

2.4.1.6 Cromo decorativo, duro y negro

El cromo hexavalente, por las características de su acabado (aspecto, dureza y resistencia a la corrosión) se utiliza tanto en el acabado de piezas decorativas (cromo brillante y cromo negro) como en el recubrimiento de piezas que necesitan una gran resistencia (cromo duro) y en algunos pasivados y decapados ácidos.

Una vez depositado, el cromo se reduce a su forma metálica perdiendo de esta manera su toxicidad.

- cromo decorativo

En el caso del cromo decorativo (brillante), se recubre la pieza tras una primera capa de níquel, con cromo, que puede ser trivalente o hexavalente (0,1-0,4 μm).

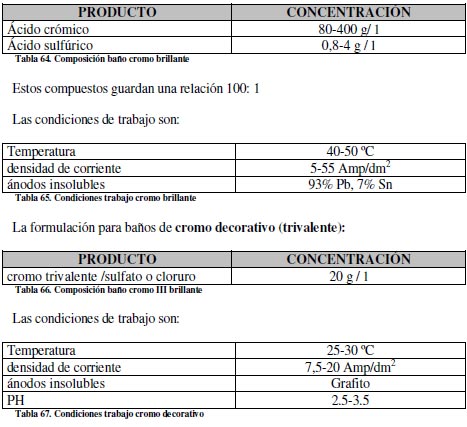

La formulación para baños de cromo decorativo (hexavalente) es la siguiente:

|

La dureza y protección contra la corrosión son menores que las obtenidas con el cromo hexavalente y, además el color del acabado es también muy diferente no aceptado como acabado decorativo.

- cromo duro

El cromo duro se utiliza para aquellas piezas que requieren una gran resistencia mecánica (cilindros hidráulicos, amortiguadores, etc.) y se formula a través de cromo hexavalente.

El cromo duro presenta la siguiente formulación:

|

- cromo negro

Un caso específico del cromo decorativo es el cromo negro, utilizado como recubrimiento decorativo de piezas negras y que presenta la siguiente formulación:

|

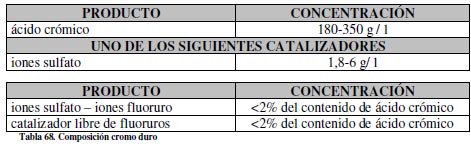

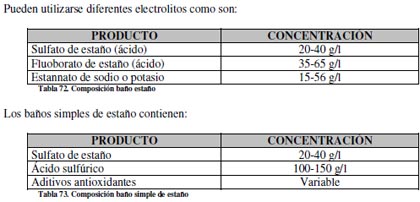

2.4.1.7 Estañado

El estañado de piezas se utiliza en muchas aplicaciones debido a sus propiedades. Este tipo de recubrimiento no es tóxico, es dúctil, resistente a la corrosión y de fácil recubrimiento. Esto hace posible que piezas con formas complejas puedan ser perfectamente recubiertas.

La principal aplicación de este tipo de recubrimiento la encontramos en la industria de fabricación de envases para alimentación, bebidas y aerosoles así como en los circuitos impresos, componentes electrónicos y aparatos eléctricos, chasis, utensilios de cocina, etc.

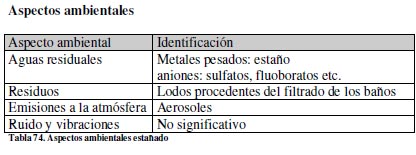

|

Los electrolitos libres de fluoroborato, actualmente, se basan en el ácido orgánico metanosulfónico. Tiene mejor estabilidad, baja concentración de lodos, mayor velocidad de deposición, mejores propiedades y estructura de las capas.

|

2.4.1.8 Metales preciosos: oro, plata, rodio, paladio, platino

Dentro del sector de tratamiento de superficies debemos tener en cuenta el recubrimiento de piezas con metales preciosos. Las piezas a tratar normalmente son de:

- latón (aleación cobre (80%)-cinc (20%))

- peltre (aleación estaño 90-100%)

- acero inoxidable

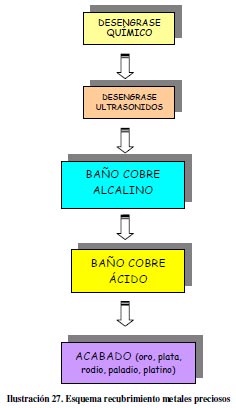

El esquema que sigue el proceso de recubrimiento con metales preciosos es el siguiente:

|

Tras la limpieza de las piezas se procede a sumergirlas en un baño de cobre alcalino (cianurado o exento) el cual les proporciona una mayor adherencia, posteriormente se las sumerge en un baño de cobre ácido para conseguir brillo. Finalmente, se procede a facilitar el acabado deseado, que como ya se ha indicado puede ser de oro, plata, paladio, rodio o platino.

- Plata

El recubrimiento con plata se utiliza mucho en cubertería (bandejas, etc.), así como joyería, decoración etc. El recubrimiento plata-paladio cada vez más utilizado en sustitución del oro.

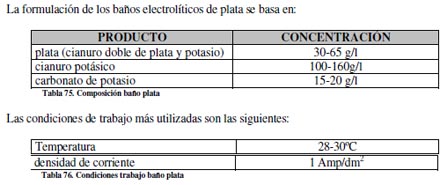

|

Habitualmente, el proceso incorpora un prebaño de plata que es usado para dar una primera capa que mejorará la adhesión de las posteriores. Estas soluciones se basan en cianuro doble de plata y potasio a menor concentración que el baño correspondiente.

|

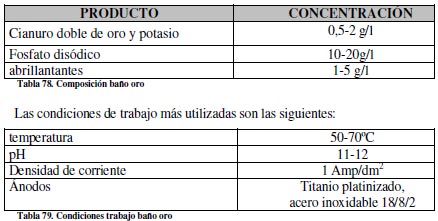

- Oro

El recubrimiento con oro se utiliza en la fabricación de conectores, circuitos impresos, joyería, etc. La composición del baño es la siguiente:

|

En ocasiones contienen agentes tamponadores que mantienen el pH y otros metales como cobalto, níquel, hierro o indio que incrementan la resistencia y brillo del recubrimiento, así como el aporte de color a la pieza.

En ocasiones, el proceso incorpora un prebaño de oro que es usado para dar una primera capa que mejorará la adhesión de las posteriores. Estas soluciones se basan en cianuro doble de oro y potasio (1-2 g/l) a un pH 1.

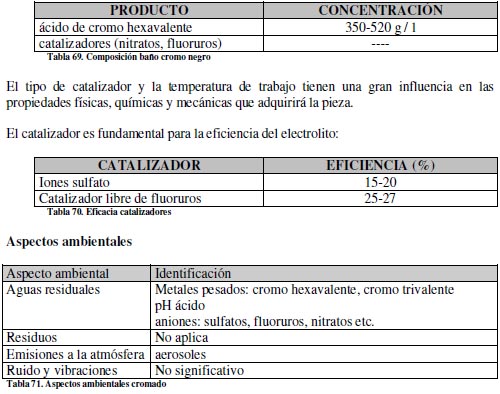

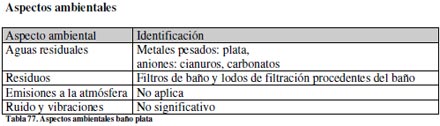

Aspectos ambientales

|

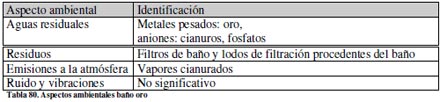

- Paladio

El recubrimiento con la aleación paladio-níquel (75-80% Pd/25-20% Ni) aporta dureza, ductilidad y resistencia a la corrosión.

|

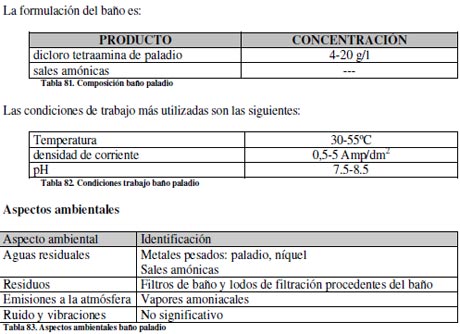

- Rodio

La deposición de capas de rodio muy finas sobre plata confiere a la pieza un color blanco y se utiliza para prevenir las manchas típicas en la plata.

Su dureza y propiedades de resistencia hacen que el rodiado se utilice en diferentes aplicaciones técnicas tales como: conectores, reflectores, etc.

La formulación del baño es:

|

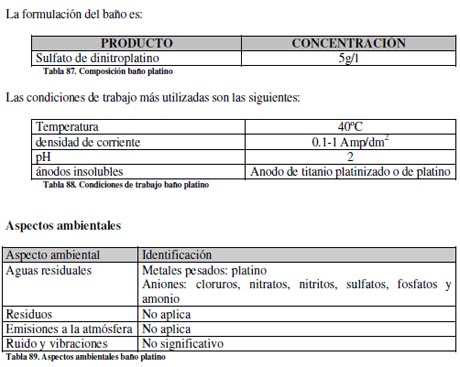

- Platino

El recubrimiento con platino se utiliza para propósitos decorativos, en aparatos eléctricos, en equipos de química industrial, etc.

La formulación del baño es:

|

2.4.1.9 Fabricación de circuitos impresos

La fabricación de circuitos impresos consta de gran variedad de procesos entre los que se encuentran procesos de tratamientos de superficies.

Un circuito impreso no es más que una placa plástica (que puede ser de material fenólico o pertinax) sobre la cual se dibujan «pistas» e «islas» las cuales formarán el trazado de dicho circuito, partiendo de un diseño, que actualmente se elabora a través de CAD.

Etapas principales del proceso:

Cobreado mecánico

Sobre la placa se deposita una fina lámina de cobre (17-400 μm) que está firmemente pegada a la base. Esta operación se realiza de forma mecánica y no hay residuos, ya que el cobre se adhiere a la capa plástica por presión.

Taladro

Operación mecánica, no se realiza tramiento superficial.

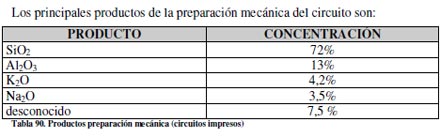

Preparación mecánica

En esta etapa se procede a proporcionar rugosidad (entre 1,5-2,5 μm), mediante un lijado mecánico. La posterior adhesión vendrá determinada por el número de ranuras / poros por unidad de superficie.

Superadas estas etapas la superficie se somete a una elevada presión mecánica para reestructurar la superficie de cobre aportando una rugosidad entre 1,6-0,9 μm.

Los principales productos de la preparación mecánica del circuito son:

|

Seguidamente, la superficie se someta a un proceso de lavado y posterior secado.

Serigrafiado

Creación de pistas con material orgánico para proteger al cobre del ataque de las etapas poteriores.

Perforado de placa

Este proceso consiste en perforar la superficie (pequeños agujeros en ocasiones de menos de 5 mm), los medios que se utilizan para ello han ido evolucionando en los últimos años, tecnologías basadas en láser y rayos-X.

Recubrimiento de zonas perforadas

Este proceso proporciona conductividad en las zonas perforadas de la superficie que lo requieran.

Se lleva a cabo en tres pasos:

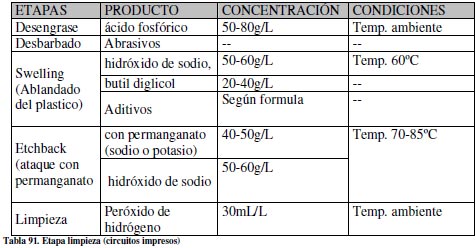

limpieza: etapa para eliminar los residuos que se generan durante el proceso de perforación de la superficie para asegurar una correcta adhesión del metal con el que se recubrirá posteriormente. Este proceso se consigue utilizando permanganato de sodio o potasio en diferentes pasos:

|

activado, principalmente con una solución coloidal de paladio.

cobreado (auto catalítico).

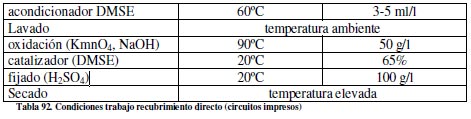

El recubrimiento de cobre (auto catalítico) se está sustituyendo por un recubrimiento directo. El proceso se basa en la deposición de un polímero normalmente de carbón.

A continuación se muestran las condiciones de trabajo para el recubrimiento directo:

|

Recubrimiento de superficie

Este proceso consta de:

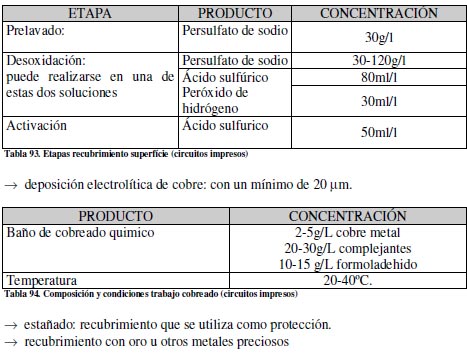

prelavado, desoxidación y activado ácido: en estas etapas se elimina restos de grasa, huellas, etc.. El prelavado se lleva a cabo en medio ácido, seguidamente se desoxida en una solución de persulfato de sodio o de ácido sulfúrico con

peróxido de hidrógeno. Cuando se ha eliminado entre 0,5-1 μm de cobre, la pieza se sumerge en una solución de ácido que activa la superficie.

Las composiciones de estas etapas son:

|

Oxidación de capas interiores para circuitos multicapa

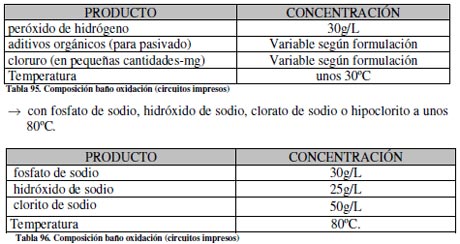

Se trata de oxidar entre 0,5-5 μm y puede llevarse a cabo de dos formas:

> con peróxido de hidrógeno, aditivos orgánicos (para pasivado) y cloruro (en pequeñas cantidades-mg) a unos 30ºC.

|

Laminado

Este proceso asegura una correcta unión entre los núcleos y los conectores eléctricos que forman la placa.

Resistencia

El aporte de resistencia se lleva a cabo mediante una solución y en las condiciones siguientes:

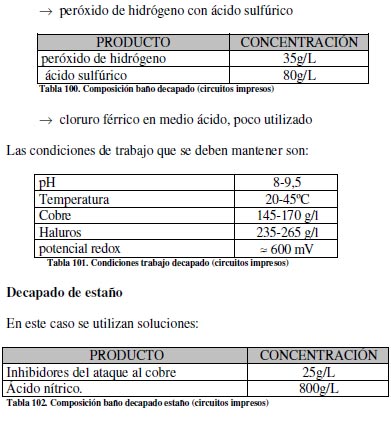

Decapado de cobre

Para eliminar completamente la base de cobre dejando tan sólo el circuito recubierto con estaño para su protección.

Para este proceso pueden utilizarse:

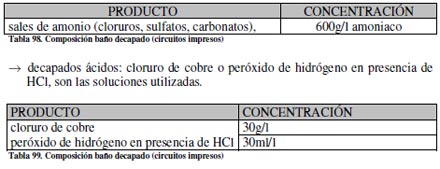

> decapados amoniacales: sales de amonio (cloruros, sulfatos, carbonatos), el oxígeno atmosférico actúa como agente oxidante.

|

|

Soldadura protectora

Proceso que se lleva a cabo una vez finalizado el decapado y con el propósito de proteger el circuito impreso contra la corrosión.