Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas. Parte 01

Guía mejores técnicas disponibles en España del sector de tratamiento de superfícies metálicas y plásticas

2. Procesos y técnicas aplicados

2.1 Introducción

El proceso de tratamiento de superficies metálicas y plásticas consiste en la modificación de la superficie por aplicación de diferentes técnicas. La modificación puede realizarse por deposición de capas de metal sobre la superficie a tratar, o bien por conversión de dicha superficie.

Estos procesos tienen lugar mediante reacciones de oxidación-reducción, y se distinguen los siguientes tipos:

- Procesos electrolíticos (por deposición o conversión): requieren de una fuente externa de corriente eléctrica.

- Procesos químicos o autocatalíticos (por deposición o conversión): no requieren de fuente externa de corriente eléctrica.

Las piezas a tratar pueden ser metálicas o plásticas y en ambos casos el tratamiento tiene como finalidad modificar las caracaterísticas de estas superficies para dotarlas con nuevas propiedades.

A las superficies metálicas se les confiere, mediante su recubrimiento, propiedades pricipalmente:

- decorativas

- protectoras: mayor dureza, mayor resistencia a la corrosión

- funcionales: para favorecer tratamientos posteriores

Las piezas de plástico, en la actualidad son cada vez más utilizadas. Sin embargo, aunque son de fácil fabricación y pueden ser flexibles o rígidas, carecen de otras propiedades por lo que su superficie es tratada para aportarle:

- un acabado decorativo, para lograr un alto valor (apariencia similar a oro, cobre o latón y cromo)

- una mayor dureza, el plástico tiene una dureza inferior al metal

- conductividad eléctrica (normalmente en áreas seleccionadas)

Antes y después de los procesos galvánicos, se llevan a cabo actividades tales como: mecanizado piezas, soldadura, etc. Tanto estas actividades como el uso final que se le dará a la pieza son factores determinantes en la especificación del tratamiento a aplicar y, por tanto, del tipo de instalación que será necesaria.

Así, el tamaño y complejidad de las instalaciones viene determinado por:

- el tipo de tratamiento a realizar

- los estándares de calidad

- tipo, tamaño y cantidad de piezas a tratar

- el tipo de manipulación / almacenamiento de las piezas

Estos factores determinarán también, si el proceso se realiza de forma manual o automática y el tipo de transporte para las piezas que debe utilizarse en su tratamiento: en bastidor (o estático) o en tambor (o bombo).

En la descripción de cada proceso del presente capítulo se incluye una tabla con los aspectos ambientales generados. Dichas tablas son el resumen de todos aquellos contaminantes que pueden generarse y, por tanto, emitirse. Entendiendo que la descripción de los procesos es general y puede haber variaciones, no siempre se generarán la totalidad de los aspectos ambientales indicados.

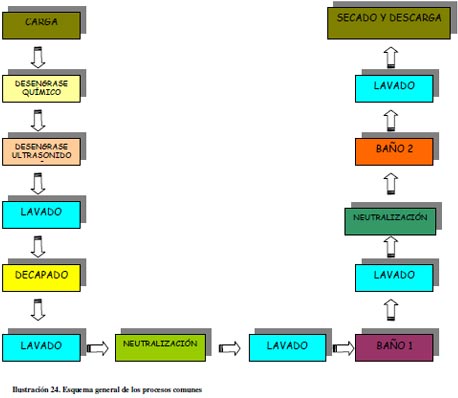

Al margen de la complejidad y del número de procesos descritos, todos los tratamientos tienen procesos en común que se detallan en el siguiente diagrama.

|

2.2 Almacenamiento y manipulación

2.2.1 Piezas o superficies a ser tratadas

Tal y como se ha indicado en el apartado anterior, las piezas o superficies a ser tratadas pueden ser de diferentes materiales: metálicas (hierro, aluminio, zamac, etc) o bien plásticas (preferentemente ABS); por lo tanto, teniendo en cuenta la naturaleza de estas piezas, deberemos poner especial atención en su almacenamiento y manipulación.

La principal característica que debe considerarse en el almacenamiento de piezas metálicas a ser tratadas es que pueden sufrir un proceso de oxidación. La oxidación de la pieza puede repercutir negativamente en su tratamiento posterior, siendo necesario, muy probablemente en este caso, su reprocesado. Habitualmente, como medida de protección a la corrosión se utilizan aceites que, posteriormente, deberán ser retirados de la pieza para el tratamiento superficial.

Las piezas plásticas no presentan problemas de oxidación pero por sus características físicas pueden dañarse (golpes, rayaduras) o incluso romperse si se realiza una incorrecta manipulación o almacenaje.

2.2.2 Materias primas

Para la realización del tratamiento de superficies se utiliza una amplia variedad de productos químicos. Cabe destacar que, tal y como se describe en el presente documento, dentro del sector de tratamiento de supeficies puede encontrarse una gran variedad de procesos y, por tanto, de productos y, a su vez, empresas o instalaciones de tamaño muy variado.

Habitualmente los pequeños talleres acostumbran a almacenar pequeñas cantidades de productos. Por cuestiones de espacio la zona de almacenaje suele ser de dimensiones reducidas y, por cantidades no suele estar sometida a la reglamentación de almacenaje de productos químicos. Por lo común, se almacena la cantidad necesaria para garantizar la producción siendo el suministro de materias primas muy frecuente.

Por otro lado, empresas medianas y grandes suelen disponer de un almacén central de materias primas, sometido a legislación sectorial, y zonas de almacenaje en las líneas de producción, en las que hay productos en pequeñas cantidades para su adición a la línea de proceso.

2.2.3 Piezas tratadas

El tiempo de almacenaje no suele ser elevado y las medidas de protección o embalaje suelen estar especificadas por el cliente.

Aquellas instalaciones que trabajan para terceros, habitualmente retornan las piezas tratadas a sus clientes con el mismo embalaje con el que habían sido suministradas, siendo el caso más habitual cajas de plástico, metálicas o de cartón de uso industrial.

En algunos procesos, como el pavonado, que no confieren a las piezas una elevada protección contra la corrosión, si el tiempo de almacenaje es largo, éstas son recubiertas con aceite.

2.3 Preparación previa de la superficie

En todo proceso galvánico, antes de proceder al recubrimiento superficial de la pieza, se requiere de un tratamiento previo de preparación de la superficie. Este pretratamiento se realiza para eliminar los restos de grasas, aceites, taladrinas y sustancias similares como refrigerantes y lubricantes presentes en la superficie, así como restos de óxido, calaminas, etc. En general, estos restos proceden del tratamiento de conformación mecánica, pudiendo también proceder del proceso de engrase de las piezas como protección anticorrosiva temporal.

Tipos de pretratamiento:

- Pretratamientos mecánicos

- Pretratamientos químicos

2.3.1 Pretratamientos mecánicos

Decapado mecánico

El proceso consiste en el pulido mecánico con cintas abrasivas, equipos de vibración o bien, mediante la proyección a gran velocidad, con aire comprimido, de un material abrasivo en estado sólido (arena de sílice, escorias, granalla de acero, etc.) sobre la superficie en cuestión. Con este sistema, se van eliminando las capas de impurezas que se encuentran adheridas a la superficie a tratar.

El material abrasivo utilizado depende principalmente de:

- el rendimiento del producto

- el material base de la pieza

- el aspecto deseado del acabado

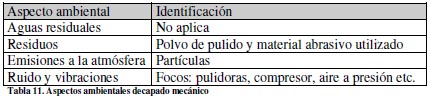

Aspectos ambientales

|

2.3.2 Pretratamientos químicos

Desengrase químico

El desengrase químico puede realizarse con disolventes orgánicos o en soluciones acuosas alcalinas con poder emulsificador (detergentes).

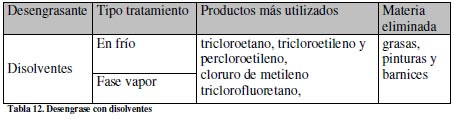

Desengrase químico con disolventes

Estos son utilizados tanto en frío como en fase vapor. Eliminan grasas, pinturas y barnices.

- En frío, se aplican por inmersión, realizando el efecto desengrasante el mismo disolvente.

- En fase vapor, los disolventes del baño se evaporan y producen vapores que contactan con la pieza realizando el efecto desengrasante.

|

Los disolventes halogenados están siendo sustituidos por soluciones acuosas. Éstas contienen fundamentalmente detergentes inorgánicos, así como sustancias orgánicas, por lo general, biodegradables. Sin embargo, en casos en los que por razones técnicas sea inevitable el empleo de disolventes halogenados, es recomendable realizarlo en instalaciones cerradas herméticamente y acompañadas incluso de un sistema de extracción de vapores y ventilación del local durante su apertura.

|

Desengrase con detergentes

En el desengrase químico con detergentes (productos comerciales), se elimina cualquier tipo de grasa debido a su composición alcalina y a los compuestos tensioactivos que disminuyen la tensión superficial del aceite del baño.

El desengrase químico con detergentes se realiza mediante las siguientes técnicas:

Desengrase químico

Medio químico con agentes emulsionantes en el cual, para favorecer el efecto mecánico de la limpieza, normalmente se utiliza algún mecanismo de agitación del medio, como por ejemplo el aire.

Desengrase por ultrasonidos

Este sistema consiste en un medio químico como el anterior, al cual se le añade un mecanismo generador de ultrasonidos que crea un efecto de impacto sobre la superficie de la pieza y colabora en su limpieza mecánica.

Requiere agitación mecánica de las piezas y no se utiliza a granel ni en procesos a tambor.

Desengrase electrolítico

Consiste en someter las piezas, actuando como cátodos, a la acción de una solución alcalina. Las grasas saponificables son atacadas y saponificadas por la acción de la solución alcalina, y el hidrógeno originado en la electrólisis sobre el cátodo favorece el desprendimiento de las grasas de la pieza. Con este sistema, también se desprenden los óxidos metálicos por su reducción a través del hidrógeno.

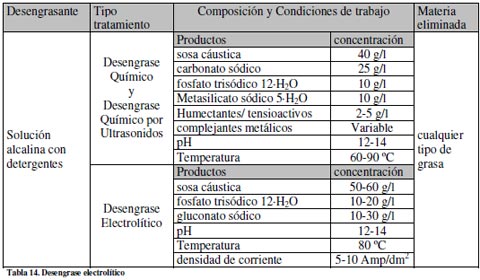

En la siguiente tabla se muestran algunas de las bases químicas utilizadas en estos procesos:

|

Los productos preparados para desengrase químico y desengrase químico por ultrasonidos (cuya composición se detalla en la tabla 14) se utilizan a una concentración del preparado entre los siguientes intervalos:

Desengrase químico: 40-100 g/l

Desengrase químico por ultrasonidos: 10-30g/l.

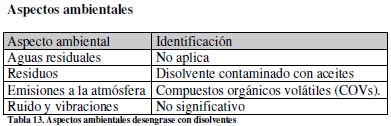

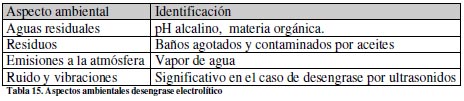

Aspectos ambientales

|

2.3.3 Decapado

Activado/decapado ácido

En esta operación se eliminan principalmente los óxidos metálicos de la superficie a recubrir mediante soluciones ácidas, activándose a su vez la superficie, esto es, preparándola para su tratamiento en el baño de proceso posterior.

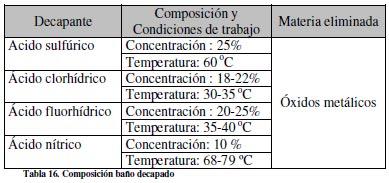

Entre los principales compuestos que se utilizan se pueden destacar:

|

La utilización de ácido sulfúrico permite la reducción del tiempo del decapado incrementando la temperatura y concentración del baño. Regulando la temperatura del proceso es posible controlar el grado de ataque del ácido sobre el metal base.

También puede utilizarse ácido clorhídrico, pero si se supera el rango de temperatura indicado se incrementa significativamente la emisión de vapores y se provoca un mayor ataque del metal base con la consiguiente disolución del mismo.

El ácido fluorhídrico, se utiliza principalmente para tratar hierro fundido.

También se ha observado la utilización de dichos ácidos mezclados, y algunos activadores especiales de metales utilizan el bifluoruro amónico (F2HNH4) como sustancia de activación.

Después del decapado, la superficie contiene productos químicos que se generan por la acción de los ácidos sobre los óxidos. A continuación, por tanto, se eliminan estos productos mediante su neutralización y posterior lavado con agua de red.

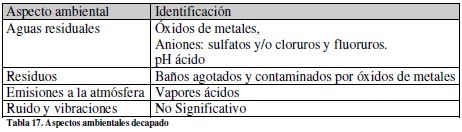

Aspectos ambientales

|