Guía de Producción Más Limpia – Perú – Parte 02

5. Metodología para desarrollar un programa de Producción Más Limpia

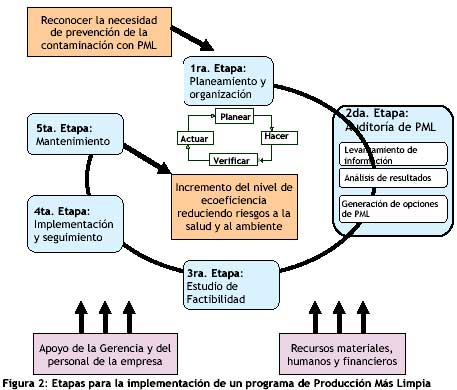

La implementación de un programa de Producción Más Limpia en una empresa es un proceso compuesto de 5 etapas. (Véase Figura 2)

- Planeamiento y organización

- Auditoria de Producción Más Limpia

- Estudio de Factibilidad

- Implementación y seguimiento de las opciones de Producción Más Limpia

- Mantenimiento

|

|---|

La elaboración de este programa se detalla a continuación.

1ra. Etapa: Planeamiento y organización

- 1.1 Involucrar y obtener el compromiso de la Gerencia

- 1.2 Establecer el equipo conductor del proyecto

- 1.3 Definir objetivos generales

- 1.4 Elaborar el Plan de Trabajo

- 1.5 Identificar barreras y soluciones

1.1 Involucrar y obtener el compromiso de la Gerencia

El compromiso de la Gerencia es la fuerza impulsora para el desarrollo de un proyecto de Producción Más Limpia, pues implica disponer de recursos materiales, humanos y financieros para lograr los objetivos.

Es importante señalar que, para que la Alta Gerencia sea conciente de la necesidad de implantar un programa de esta naturaleza, ésta debe estar informada de los beneficios que pueden lograr las medidas de Producción Más Limpia.

Son responsabilidades de la Alta Gerencia:

- Constituir un comité de Producción Más Limpia que sea responsable de la implementación y coordinación de las actividades del programa.

- Nombrar como responsable del comité a una persona que tenga la jerarquía y la autoridad suficiente para garantizar la realización del programa.

- Garantizar los recursos económicos y humanos necesarios para el apoyo del programa.

- Difundir las metas del programa en la planta y en las oficinas de la empresa, y estimular la participación y el interés de todos los empleados.

1.2 Establecer el equipo conductor del proyecto

Todas las áreas afectadas por la evaluación de Producción Más Limpia deberán involucrar al menos un representante en el equipo de trabajo (Comité de Producción Más Limpia). El tamaño del equipo estará conformado según la estructura organizacional de la empresa.

Requisitos de los miembros del Comité de Producción Más Limpia:

- Conocimientos adecuados sobre los procesos de la planta.

- Capacidad y creatividad para desarrollar y evaluar medidas de ahorro de energía y de prevención de la contaminación.

- Autoridad para implementar cambios en la empresa.

- Proactividad.

El comité de Producción Más Limpia puede incluir, entre otros, a miembros de la gerencia de la empresa, gerentes de producción, ingenieros, químicos, y a responsables de líneas de producción, mantenimiento o control de calidad. Generalmente, la participación de los consultores externos, expertos en temas de prevención de la contaminación o de ahorro de energía, se concentra principalmente en las actividades del diagnóstico de Producción Más Limpia y, en algunos casos, en la evaluación técnica detallada de las medidas identificadas durante la auditoria.

El responsable del Comité de Producción Más Limpia es generalmente elegido por la Gerencia. Entre sus funciones se encuentran:

- Coordinar las actividades del programa.

- Actuar como enlace entre el Comité y los niveles ejecutivos y operativos de la empresa.

- Tomar la responsabilidad de la aplicación de las medidas y del logro de las metas del programa.

1.3 Definir objetivos generales

Las metas deben de ser ambiciosas para motivar a realizar un esfuerzo significativo dentro del proyecto de Producción Más Limpia y a la vez deben de ser realistas para asegurar el éxito al llevarlas a cabo.

Algunos criterios a considerar en la selección de estas metas se presentan a continuación:

- Efectos en la salud

- Metodología de disposición final de residuos

- Incremento en la productividad

- Emisiones contaminantes al aire, agua y/o suelo

- Costos por confinamiento o disposición de residuos y/o emisiones

- Condiciones de operación y proceso

- Costos por consumo de materias primas y energéticos

1.4 Elaborar el Plan de Trabajo

El programa de Producción Más Limpia requiere de un plan de trabajo que permita monitorear los avances que se van logrando en el tiempo.

Programa de Actividades

A continuación, se presenta como ejemplo un cronograma tentativo para la implementación del proyecto y de las oportunidades encontradas en este. Los tiempos asignados para cada actividad están en función del tamaño de la organización, el número de trabajadores, los productos/servicios y los procesos involucrados.

Programa de actividades para el desarrollo del proyecto de Producción Más Limpia

|

ACTIVIDAD

|

MES

|

PRODUCTOS

|

|||||

|---|---|---|---|---|---|---|---|

|

1

|

2

|

3

|

4

|

5

|

6

|

||

| 1. Sensibilización en “Producción Más Limpia” (mín. 2 horas de duración) |

Capacitación

del personal |

||||||

| 2. Auditoria de Producción Más Limpia – recopilación de información (1-8 días en total) |

Plan de

Auditoria |

||||||

| 3. Auditoria de Producción Más Limpia – trabajo de campo (1-8 días en total) |

Informe de

Auditoria |

||||||

| 4. Elaboración y presentación del Informe Final (3-4 semanas) |

Informe Final

|

||||||

| 5. Implementación de medidas (2-6 meses) |

—

|

||||||

| 6. Seguimiento de Medidas de Producción Más Limpia adoptadas. |

Al año de haber implantado las

oportunidades. |

Reporte de

Seguimiento |

| 7. Elaboración y presentación de Informe de Seguimiento |

1.5 Identificar barreras y soluciones

Entre las principales barreras que pueden encontrarse al implementar un Programa de Producción Más Limpia tenemos:

- Actitud pesimista del personal y de la Gerencia frente a posibles cambios en los procesos de producción

- Falta de recursos económicos para comprar nuevos equipos o mejorar instalaciones

- Falta de comunicación interdepartamental y de trabajo en equipo

- Falta de personal técnico adecuado para implementar cambios de procesos

- Tipo de organización

- Carencia de información tecnológica

Algunas actividades recomendadas para superar las barreras u obstáculos que surgen en la implementación de un proyecto de Producción Más Limpia son:

- Sensibilización del personal usando para ello los beneficios económicos y ambientales

- Integración de los miembros de la empresa como un equipo que mejorará las condiciones de producción de la misma

- Presentar estudios de caso de proyectos anteriores y los éxitos conseguidos con ellos

- Recopilación de innovaciones tecnológicas de otras empresas del mismo sector

- Presentación de resultados de evaluaciones económicas y ambientales de las actuales condiciones de producción en la empresa

2da. Etapa: Auditoria de Producción Más Limpia

|

Levantamiento

de información |

2.1 Recopilar información sobre los procesos 2.2 Definir y evaluar las actividades de la empresa 2.3 Enfocar el trabajo del equipo auditor en las áreas prioritarias de la planta |

|

Análisis de

resultados |

2.4 Elaboración de balances de materiales y de energía para las operaciones unitarias prioritarias 2.5 Definir las causas de los flujos de contaminantes y de las ineficiencias energéticas |

|

Generación de opciones de

Producción Más Limpia |

2.6 Desarrollar opciones de Producción Más Limpia 2.7 Pre-seleccionar las opciones generadas |

La Auditoria de Producción Más Limpia es indispensable para desarrollar las bases técnicas y financieras del programa.

La Auditoria de Producción Más Limpia es generalmente realizada por un equipo de consultores externos, expertos en Producción Más Limpia, en temas de ahorro de energía y de prevención de la contaminación, y es apoyada por los miembros del comité de Producción Más Limpia. Se debe asegurar que las personas que lleven a cabo la Auditoria de Producción Más Limpia, en especial el auditor líder, tengan el conocimiento y el entrenamiento adecuado para llevar a cabo las siguientes tareas:

- Recopilar y organizar datos de producción/servicio, de consumo de energía, materias primas e insumos, y de generación de residuos y emisiones

- Recopilar información sobre los procesos de la planta

- Evaluar las causas de las ineficiencias en los procesos productivos que resultan en el desperdicio de energía o de materias primas y en la generación de residuos y emisiones

- Identificar las medidas que pueden ser implementadas para aumentar la eficiencia energética y el rendimiento ambiental de la planta

- Realizar una evaluación técnica, económica y ambiental de las medidas de Producción Más Limpia generadas en el diagnóstico

2.1 Recopilar información sobre los procesos

Este paso tiene como objetivo familiarizar al equipo auditor con las actividades de la empresa, y recopilar la información necesaria para guiar al equipo y facilitar la generación de opciones de Producción Más Limpia. Para lograr estos objetivos se deben realizar las siguientes actividades:

- Recopilar información general sobre el equipo y los procesos utilizados por la empresa, temas ambientales relacionados con dichos procesos, y estudios de prevención de la contaminación o de eficiencia energética realizados en este sector industrial. Las fuentes posibles de información para esta investigación inicial incluyen UNEP, UNIDO, EPA, publicaciones industriales, casos exitosos de los centros nacionales de producción más limpia, organizaciones gremiales, universidades, bancos de información, bibliotecas especializadas y proveedores de equipos.

- Recopilar también datos preliminares sobre las actividades de la empresa tales como:

o Los niveles de producción;

o El costo de las materias primas, insumos y energéticos;

o El uso de las materias primas, insumos y energéticos por unidad de producción (estos valores representan los índices de producción y losíndices energéticos de la empresa);

o El tipo, cantidad y origen de los residuos generados por la planta; y

o El costo de tratamiento y disposición de los residuos.Esta recopilación debe tener en cuenta el tamaño, la naturaleza y la complejidad de la organización. Esta información es muy valiosa para entender y tener una idea preliminar clara sobre los procesos de la planta, especialmente de aquellos que tengan mermas, generen contaminación y/o energéticamente no sean muy eficientes.

Muchas veces los auditores utilizan como herramientas para el levantamiento de información una lista de verificación con los documentos y registros necesarios o cuestionarios para ser cuidadosamente contestados. En los Anexos A y B, se incluyen los cuestionarios utilizados por el Centro Nacional de Producción Más Limpia, CET-Perú, en la fase de diagnóstico o levantamiento de línea base.

Esta recopilación de información se completará en mayor detalle durante la realización de la auditoria in situ y será de vital importancia en el desarrollo delprograma de Producción Más Limpia. Los datos recolectados servirán tanto para definir las áreas de oportunidad hacia donde se enfocarán los recursos y esfuerzos del equipo auditor, como para controlar y evaluar los avances logrados con la implementación de medidas de ahorro de energía o de prevención de la contaminación.

- Llevar a cabo una inspección general del proceso de producción y de las actividades auxiliares de la planta con el fin de entender todas las operaciones del proceso y sus interrelaciones.

En lo posible, la auditoria debe seguir el proceso de producción desde el inicio hasta el final, centrándose en las áreas donde se generan los productos, residuos y emisiones. Durante el recorrido, es importante hablar con los operarios, puesto que ellos a menudo tienen ideas o información que puede ser útil para identificar fuentes de residuos y oportunidades de Producción Más Limpia. Las entrevistas deben realizarse a las personas que desempeñan actividades o tareas dentro del alcance de la auditoria, durante las horas normales de trabajo y,en lo posible, en el lugar de trabajo habitual de la persona entrevistada.

2.2 Definir y evaluar las actividades de la empresa

Para definir y evaluar las actividades de la empresa, el equipo auditor debe llevar a cabo lo siguiente:

- Identificar los procesos de una empresa a través de un “Mapa de Procesos”.

El Mapa de Procesos es una aproximación que define la organización como un sistema de procesos interrelacionados. En el Anexo C, se presenta la metodología para desarrollar el Mapa de Procesos. - Dividir los procesos en operaciones unitarias.

Una operación unitaria puede definirse como un equipo o área del proceso donde se introducen los materiales, ocurre una función y se extraen los materiales, posiblemente en diferente forma, estado o composición. Con el fin de facilitar el trabajo del equipo en esta etapa preliminar del diagnóstico, los diferentes procesos unitarios pueden agruparse en “áreas de procesos”. - Elaborar un diagrama de flujo del proceso enlazando las operaciones unitarias.

Un diagrama de flujo es una representación esquemática del proceso de producción, la cual detalla la secuencia de operaciones que transforman las materias primas e indica las entradas y salidas de cada proceso unitario, véase Anexo D. Una vez completado, el diagrama de flujo sirve para identificar todas las fuentes de residuos sólidos, líquidos o emisiones gaseosas generados por la planta. Este diagrama debe ser lo más claro y sencillo posible para que cualquier miembro del equipo lo interprete correctamente. - Evaluar las entradas y salidas de los procesos unitarios.

En esta etapa el equipo auditor desarrolla y ejecuta un plan para lograr cuantificar de la manera más precisa las condiciones del proceso, por medio del registro de las cantidades de materias primas y recursos energéticos consumidos, de residuos, emisiones y subproductos generados, con la finalidad de realizar un adecuado análisis de la eficiencia de las operaciones unitarias involucradasdentro del proceso. El costo de los flujos de residuos debe incluir, entre otros, el valor de las materias primas desperdiciadas, el valor del contenido energético (calor) de los flujos de salida de las operaciones unitarias, y el costo de tratamiento o disposición de los residuos.

En el Anexo E, se describen brevemente los procesos y operaciones unitarias involucrados en el proceso productivo.

La revisión de las entradas y salidas de las operaciones unitarias de la planta permiten identificar las medidas obvias de ahorro de energía y de prevención de la contaminación. Las medidas obvias de Producción Más Limpia incluyen por ejemplo:

o La eliminación de fugas de vapor, aire comprimido y agua;

o El cumplimiento con los parámetros e instrucciones de proceso establecidos para la operación de equipos y procesos; y

o La prevención de derrames de materias primas.

Estas actividades se facilitan y enriquecen al tener al lado una persona de la planta que conoce todos los detalles del proceso productivo. Es indispensable que el equipo que realiza la Auditoria de Producción Más Limpia desarrolle una relación abierta y estrecha con el personal técnico de la planta.

2.3 Enfocar el trabajo del equipo auditor en las áreas prioritarias de la planta

La información desarrollada en las etapas precedentes sirve para evaluar todas las operaciones unitarias y seleccionar las áreas prioritarias para el diagnóstico de Producción Más Limpia. Para la selección de las áreas prioritarias se debenconsiderar los siguientes criterios:

- Etapas de mayor generación de residuos y emisiones;

- Etapas con mayores pérdidas económicas;

- Costo de las materias primas y de la energía;

- Cumplimiento con los reglamentos y normas presentes y futuras

- Costos por la administración de residuos y emisiones

- Riesgo de seguridad para el personal y el entorno

- Potencial para reducir o eliminar los cuellos de botella de producción, donde se genera mayor cantidad de residuos y se tienen mayores pérdidas económicas

- Presupuesto disponible para la realización de las opciones de Producción Más Limpia

- Capacidad de las empresas para obtener medios de financiamiento

- Expectativas respecto a la competitividad de la empresa

El equipo auditor debe considerar los objetivos y las prioridades de la planta, el presupuesto del diagnóstico, la experiencia de los integrantes del equipo auditor, y otras limitaciones para llegar a preparar un plan de auditoria que satisfaga la mayor parte de los diferentes requerimientos bajo las cuales se está desarrollando el trabajo.

2.4 Elaboración de balances de materiales y de energía para las operaciones unitarias prioritarias

El balance de masa y energía tiene como finalidad, cuantificar y detectar las áreas donde hay alguna situación anómala, por ejemplo cuando se tienen emisiones fugitivas, una elevada generación de residuos, un elevado consumo de materias primas y una elevada generación de desperdicio, etc.

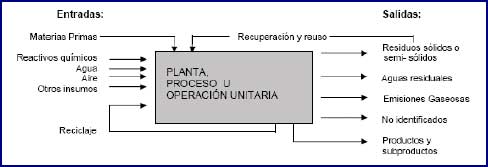

Los posibles ingresos que deben cuantificarse para hacer un balance de masa, se presentan en la siguiente figura:

|

|---|

Componentes típicos de un balance de masa

Este balance sirve para estimar los costos de operación del proceso o bien determinar las entradas y salidas no cuantificadas. Al detectar este tipo de costos, el equipo auditor tiene otro factor a su favor para convencer a la gerencia de la planta a realizar una inversión inmediata en el proyecto de Producción Más Limpia.

Fuentes de Información para elaborar el balance de materiales:

- Registros de compra de materias primas.

- Inventarios de material y emisiones.

- Registro de composición de lotes.

- Especificaciones de producto.

- Registros de operación.

- Procedimientos de operación estándar y manuales de operación.

- Muestreo y análisis de mediciones de materia prima, materiales de suministro, productos, residuos y emisiones.

- Facturación de energía eléctrica, agua, combustible.

- Limpieza de equipo y procedimientos de operación.

- Referencias bibliográficas, apoyo de consultoría y lluvia de ideas del personal de planta.

En el Anexo F, se presenta un método para realizar el balance de masa y balance de energía, herramientas importantes para identificar pérdidas, encontrar oportunidades de producción más limpia y, obtener una mayor eficiencia productiva. El Anexo, detalla cómo evaluar las mejoras mediante el uso de indicadores de consumo específico y descarga específica.

2.5 Definir las causas de los flujos de contaminantes y de las ineficiencias energéticas

Una vez obtenido el balance de materia y energía de los procesos unitarios prioritarios, éste debe de ser utilizado como la herramienta básica para identificar las causas de la generación de emisiones y residuos o los factores responsables de las ineficiencias en estos procesos.

Con esta base puede determinarse que variables hay que cambiar y/o modificar para lograr una adecuada actividad productiva. Estas variables pueden deberse a diversos factores tales como:

1. Causas relacionadas con la materia prima que afecta la actividad productiva:

- Calidad de materias primas

- Escasez de materiales

- Sistema de administración de compras

- Inadecuado almacenamiento

2. Causas relacionadas con la tecnología:

- Falta de mantenimiento e inadecuada operación

- Mal diseño del proceso o del equipo

- Mala disposición de las instalaciones

- Tecnología obsoleta

3. Causas relacionadas con las prácticas operativas:

- Falta de personal calificado

- Desmotivación de los empleados

4. Causas relacionadas con los residuos.

- No se tiene un programa de reuso o reciclaje

- No se tiene una estimación de costos por el concepto de generación de residuos

Para lograr un buen entendimiento de las causas de las ineficiencias en cada operación unitaria, el equipo auditor tendrá que consultar e involucrar en esta evaluación a los operadores, técnicos y los supervisores de producción. De esta manera, se puede tener la certeza que las opciones de mejora serán factibles y aceptadas.

2.6 Desarrollar opciones de Producción Más Limpia

Conociendo las fuentes de generación de residuos y emisiones; así como también las fuentes de desperdicio de materias primas y energía, se inicia la búsqueda de medidas correctivas. Esta generación de opciones será de mucha mayor riqueza si se consideran las sugerencias de todos los miembros del equipo de Producción Más Limpia.

Algunos puntos básicos a considerar al generar las opciones de Producción Más Limpia se presentan a continuación:

- Cambios en las materias primas

- Cambios y modificaciones en las tecnologías

- Generar buenas prácticas operativas

- Reuso y reciclaje en planta

Cambios en las materias primas:

Mediante un cambio en las materias primas se puede reducir la generación de residuos en general y/o la formación de residuos o compuestos residuales peligrosos originados por la presencia de impurezas en las materias primas inadecuadamente seleccionadas; con lo cual se puede conseguir tambien eliminar la necesidad de un tratamiento al“final del tubo”. Igualmente se puede reemplazar un compuesto peligroso o contaminante por otro más inocuo.

Cambios en las tecnologías:

Estas son modificaciones que se realizarán en el proceso o en los equipos con la finalidad de variar las condiciones que promueven una alta generación de residuos y/o emisiones, así como un uso eficiente de materias primas y energía.

Generar buenas prácticas operativas:

Consiste en una optimización de los procedimientos operativos y administrativos, con la finalidad de operar dentro de los parámetros establecidos para reducir o eliminar, residuos, emisiones, uso ineficiente de insumos y tiempos de operación.

Reuso y reciclaje en planta:

La atención dada a estas dos actividades puede dar lugar a una recuperación de materias útiles y a la localización de nuevos factores que promuevan el uso adecuado de materias primas, reduciendo así los gastos innecesarios.

2.7 Pre-seleccionar las opciones generadas

Una vez que han sido generadas las opciones de Producción Más Limpia, estas deben de ser seleccionadas, de acuerdo a los criterios de factibilidad, costos de implantación, rentabilidad etc. En esta etapa no deben eliminarse ninguna opción a menos que sea obviamente no factible y por último las opciones similares deben de fusionarse.

Algunos criterios a considerar en el ordenamiento de las opciones de Producción Más Limpia son:

- Organización por operación específica

- Evaluación de interferencias

- Opciones prioritarias

- Implantación de opciones fáciles

- Eliminación de opciones no factibles