Eliminación de NOx en gases de combustión, reducción catalítica selectiva

I. INTRODUCCION

El término general de los óxidos de nitrógeno engloba desde un punto de vista formal los siguientes compuestos: NO, NO2, N2O2, N2O4, N2O, N2O3, N2O5 y NO3, siendo éste último inestable. Sin embargo, generalmente dicho término se aplica solo al NO y al NO2 por su presencia mayoritaria y facilidad de transformación mutua en presencia de O2 del ai-re [1].

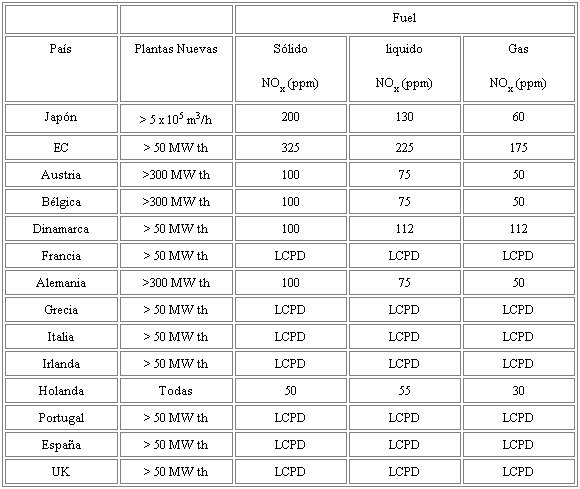

Es bien sabido que los NOx emitidos a la atmósfera pueden causar daños al ecosistema y son especialmente agresi-vos por su carácter ácido. La creciente contaminación de los NOx ha llevado a las naciones tecnológica e industrial-mente más avanzadas a limitar sus emisiones. Esta legislación varia considerablemente de país en país. La Tabla 1 recoge los valores limite establecidos en Japón y en la Unión Europea, los cuáles dependen del tipo de combustible utilizado, del tamaño de la instalación emisora y si se trata de una planta existente o de nueva instalación [2].

Tabla 1. Emisiones NOx limite en Europa y Japón para centrales térmicas.

Las principales fuentes de emisión de los NOx son los sistemas de combustión, fuentes fijas estacionarias (centrales térmicas) o móviles (vehículos automóviles), y algunos procesos químicos, como por ejemplo las plantas de fabricación de ácido nítrico y ácido adípico.

Las técnicas desarrolladas para controlar las emisiones de los NOx se pueden clasificar en dos grupos, aquellas con-sistentes en modificaciones en la combustión para reducir la formación de los NOx «medidas primarias» o aquellas consistentes en el tratamiento de efluentes para eliminar los NOx «medidas secundarias».

Modificaciones en la combustión, tales como quemadores de baja producción de NOx, recirculación del gas, reburning del fuel inyección de agua o vapor entre otros, se han aplicado de un modo generalizado en numerosas centrales térmicas. Sin embargo, la reducción de NOx alcanzada no sobrepasa más del 50-60 %, de manera que no se cum-plen las estrictas legislaciones existentes. En este caso, cuando las técnicas empleadas para evitar la formación de los NOx no son suficientemente eficaces, es necesario adoptar «medidas secundarias», que se basan en la retención de los NOx o en su transformación en compuestos o elementos inocuos.

Entre los distintos métodos de tratamiento de los gases de combustión (medidas secundarias), la tecnología de catá-lisis ha demostrado ser un arma de gran utilidad en la lucha contra la contaminación atmosférica, especialmente en la eliminación de los NOx, pues aporta soluciones eficaces para transformarlos en sustancias inocuas. Así, el proceso de la Reducción Catalítica Selectiva (SCR), que utiliza amoníaco como agente reductor, es hoy en día la tecnología más utilizada industrialmente y desarrollada en el mundo, pues permite eliminar eficaz, selectiva y económicamente los NOx presentes en efluentes industriales tanto de centrales térmicas como de fábricas de ácido nítrico u otras fuen-tes fijas [2].

Para su desarrollo e implantación a nivel industrial, han sido las empresas japonesas las que han dedicado mayor atención y esfuerzo. Así, por ejemplo, la Mitsubishi Heavy Industries Ltd. aplicó por primera vez en 1977 la tecnología SCR para el tratamiento de efluentes industriales de grandes instalaciones de combustión [3].

A principios de los años 80, operaban en Japón más de 200 instalaciones comerciales, y en 1995 existían instalacio-nes comerciales con una capacidad total de mas de 60,000 MWe. A partir de 1985 la tecnología SCR fue introducida en Europa y más específicamente en Alemania y Austria. En la actualidad, los sistemas SCR están operando satis-factoriamente en muchos países europeos como Dinamarca, Francia, Austria, Alemania, Italia, Luxemburgo, Holanda, Suecia y Suiza, con una capacidad total de 60,000 MWe [2].

Este proceso tecnológico representa alrededor de un 90-95 % del total del control de los NOx en Europa y Japón. En USA el proceso SCR está fundamentalmente localizado en las turbinas de gas, con una capacidad total de más de 5,000 MWe, preferentemente localizados en el estado de California.

II. FUNDAMENTOS TEORICOS

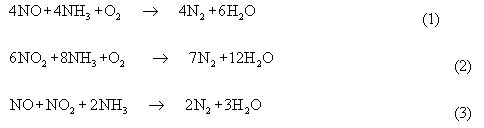

El proceso SCR está basado en la reducción de los NOx con NH3, en presencia de exceso de O2 y un catalizador apropiado, para transformarse en sustancias inocuas tales como agua y nitrógeno de acuerdo a las siguientes reac-ciones [4]:

el amoníaco en forma de hidróxido amónico liquido, es vaporizado, diluido con aire e inyectado directamente en la co-rriente de gases a tratar a través de un distribuidor.

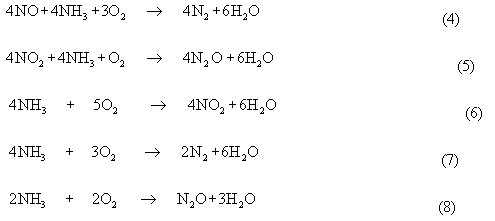

En condiciones típicas del proceso SCR (exceso de NO, relación de entrada de NH3/NOx menor de la unidad, porcen-taje de O2 entre 2-5 % vol., y temperaturas menores de 400ºC), la reacción (1) resulta predominante. Sin embargo también es posible la formación de óxido nitroso en el medio de reacción mediante las reacciones no deseadas (4-5), y además por otra parte, cuando el amoniaco reacciona con el oxigeno puede dar nitrógeno molecular, oxido nitroso, o bien óxido nítrico, según las siguientes reacciones, que se consideran asimismo reacciones secundarias indesea-bles (6-8) :

De este modo, la denominación selectiva para el proceso SCR se refiere a la capacidad del amoniaco de reaccionar selectivamente con los óxidos de nitrógeno, en lugar de ser directamente oxidado por el oxigeno.

En el caso de combustibles con alto porcentaje en azufre, durante su combustión se produce también SO2 que puede ser catalíticamente oxidado a SO3. La oxidación del SO3 puede reaccionar con el agua y el amoniaco no reaccionado (slip NH3) para formar ácido sulfúrico y sulfato amónico.

Las sales de sulfato se pueden depositar y acumular sobre el catalizador dando lugar a su desactivación si la tempe-ratura del catalizador no es suficientemente alta, y el ácido sulfúrico formado puede provocar problemas de corrosión aguas abajo en la planta. Por tanto, dependiendo de las condiciones de operación requeridas se debe disponer de un sistema catalítico DeNOx altamente selectivo para reducir los NOx con el NH3 en presencia de O2, evitando todas las reacciones secundarias no deseables.

Todos los mecanismos propuestos en la bibliografía sugieren que la reacción SCR tiene lugar a través de especies amonio fuertemente adsorbidas, y con el NO desde la fase gas o débilmente adsorbido, pero difieren de forma sus-tancial en la naturaleza de las especies amonio reactivas adsorbidas : pudiendo estar como ión amonio protonado [5], o coordinado molecularmente [6]. Estos dos mecanismos propuestos correlacionan la actividad catalítica con dos ti-pos de centros activos : Brönsted y Lewis.

III. PROCESOS SCR CONVENCIONALES EN APLICACIÓN

En la tecnología SCR el catalizador es la parte fundamental del proceso, sin embargo las claves y criterios del proce-so total vienen determinadas según los siguientes factores: conversión requerida de óxidos de nitrógeno, pérdida de carga, vida media del catalizador, coste y mínima capacidad de oxidación de SO2 a SO3 en el caso de combustibles con altos contenidos en azufre.

Tres tipos básicos de catalizadores han sido considerados para su uso comercial en los sistemas SCR: metales pre-ciosos, operativos a temperaturas entre 175-290ºC, sistemas basados en metales de transición, los cuales operan en-tre 260-450ºC y zeolitas, operativas a altas temperaturas. Los catalizadores a base de metales nobles (Pt y Pd/Rh) soportados sobre materiales de elevada área superficial, desarrollados por la industria automovilística en los años 70, son más efectivos o activos que los metales de transición, pero menos selectivos, debido a que presentan mayor ten-dencia a oxidar el amoníaco y el SO2. Por ello, hoy en día, los sistemas comúnmente utilizados en los procesos SCR son los sistemas basados en óxidos metálicos. Esta fue la contribución más importante de la investigación japonesa en los años 70, pasando de sistemas basados en metales nobles a sistemas basados en óxidos metálicos. De este modo, catalizadores basados en óxidos de Cr, Cu, Fe y V no soportados o soportados sobre alúmina, silica o dióxido de titanio han sido estudiados y se ha demostrado que son efectivos en la reducción de los óxidos de nitrógeno con amoníaco.

Los primeros catalizadores SCR se utilizaban en forma de pastillas o esferas y se empleaban en aplicaciones limpias o de bajo contenido en partículas (low dust). Actualmente, los catalizadores comerciales se utilizan en forma de mo-nolitos cerámicos, con estructura de canales paralelos o metálicos con estructura laminar, debido a las grandes ven-tajas que presentan estos sistemas de flujo paralelo con respecto a los catalizadores convencionales como son la mayor superficie externa catalítica que presentan al contacto con los gases, la uniformidad del flujo de gases a su tra-vés y baja dispersión axial y finalmente minimizan la pérdida de carga permitiendo el tratamiento de elevados volú-menes de gas.

Los primeros sistemas DeNOx desarrollados para el proceso SCR fueron utilizados industrialmente en plantas de áci-do nítrico y a continuación en centrales térmicas.

La presencia de altas concentraciones de NO2 en las emisiones de las plantas de ácido nítrico (relación molar (NO2/NO » 1), y la ausencia de SOx y partículas en suspensión, permiten utilizar para esta aplicación catalizadores monolíticos basados en alúmina con una elevada densidad de celdas (> 30 celdascm-2).

Sin embargo, la presencia de trazas de óxidos de azufre en los efluentes a tratar en las Centrales Térmicas conven-cionales que utilizan combustibles con contenidos altos en azufre, ha obligado a prescindir de catalizadores soporta-dos en alúmina u óxido de hierro ya que los óxidos de azufre pueden reaccionar fácilmente con estos soportes a las temperaturas de operación, 200-400ºC, formando sulfato de aluminio o de hierro respectivamente, desactivando y destruyendo de este modo el catalizador.

Los catalizadores SCR instalados en las Centrales Térmicas, generalmente están constituidos por una mezcla homo-génea de dióxido de titanio, pentóxido de vanadio y óxido de tungsteno (o trioxido de molybdeno). TiO2 en forma de anatasa se utiliza como soporte de alta área superficial para soportar los componentes activos. El V2O5 es el respon-sable de la actividad del catalizador en la reducción de los óxidos de nitrógeno y de la oxidación no deseable del SO2 a SO3 también. Por tanto, el contenido del V2O5 se mantiene generalmente en valores bajos (alrededor de un 2 % en peso), reduciéndose alrededor del 1 % en peso en aplicaciones de alto contenido en azufre. El WO3 se emplea en cantidades mayores, alrededor de un 10 % en peso, para aumentar la acidez del catalizador y limitar o inhibir la oxi-dación del SO2. El óxido de tungsteno también confiere al catalizador elevadas propiedades mecánicas y superior es-tabilidad térmica. También se utilizan silico-aluminatos y fibras de vidrio como aditivos cerámicos o aglomerantes in-orgánicos para conferir mayor resistencia mecánica al catalizador final.

Actualmente otros tipos de catalizadores SCR están comenzando a desarrollarse en Europa, los denominados siste-mas de segunda y tercera generación. Como consecuencia de la mayor demanda y el fuerte empuje en el mercado europeo de catalizadores para el control de la contaminación atmosférica, se ha impulsado el desarrollo de sistemas de menor coste y mayor vida media que los inicialmente desarrollados en Japón.

En los últimos años se ha profundizado tanto en el estudio fundamental del proceso SCR (conversión de NOx y amo-níaco, oxidación de SO2, sensibilidad al envenenamiento) como en las condiciones de operación (temperatura, caudal y condiciones de alimentación de los gases reaccionantes), como en las propiedades del catalizador, y el diseño in-genieril del proceso completo. Como resultado de todos estos estudios se planteó una sustancial reconfiguración de la estructura porosa del catalizador la cual conducirá a un incremento considerable de la conversión catalítica de NOx mientras simultáneamente se aumentaban la resistencia al envenenamiento y como consecuencia su vida media. Los distintos modelos de poros descritos para la optimización de estos catalizadores, muestran que un óptimo balance en-tre actividad catalítica superficial y difusividad viene dado por una estructura porosa bimodal con un sustancial por-centaje de macroporos.

Aunque los principales elementos utilizados para el tratamiento de los gases son siempre los mismos, su disposición relativa y, especialmente, la situación del reactor SCR permite distinguir tres configuraciones básicas que pueden dis-tinguirse en la Figura 1 :

|

Configuración High Dust (alto contenido en partículas y cenizas)

Configuración Low Dust (bajo contenido en partículas) Configuración Tail Gas (configuración de gas de cola) |

|

Figura 1.- Configuraciones básicas de la Unidad SCR

|

IV. NUEVAS APLICACIONES Y PROCESOS SCR EN DESARROLLO

Las aplicaciones más comunes y más extendidas de este proceso en todo el mundo corresponden a las centrales térmicas de carbón, fuel o gas natural, calderas industriales y plantas de cogeneración. Hoy en día la tecnología SCR se está extendiendo a otra serie de aplicaciones como las incineradoras, tanto de residuos industriales como munici-pales, y en la industria del vidrio, el hierro y del acero entre otras, donde a veces es necesario operar a temperaturas distintas de las utilizadas habitualmente en centrales térmicas (300-350ºC).

En las instalaciones de producción de energía de ciclo combinado, más respetuosas con el medio ambiente que las centrales térmicas convencionales, se debe operar a baja temperatura (180ºC-200ºC), sistemas SCR a baja tempera-tura. A pesar de que los valores de emisión de NOx cumplen con lo establecido en las legislaciones existentes, se prevé la introducción de cambios a corto plazo, que impongan limites más restrictivos que los actualmente vigentes para emisiones de NOx y SOx, con lo que es previsible que estas nuevas instalaciones necesiten medidas secunda-rias

En aplicaciones a baja temperatura, una posibilidad es la inyección de un oxidante para llevar a cabo la oxidación parcial de NO a NO2, en una etapa previa al proceso SCR, y así acelerar la reacción de reducción de NOx con NH3 a bajas temperaturas. Los últimos sistemas catalíticos desarrollados a nivel comercial para aplicaciones de baja tempe-ratura están basados en vanadio como fase activa soportados sobre titanio o alúmina.

Por otra parte, en esta última década están comenzando a implantarse sistemas catalíticos SCR que son operativos a altas temperaturas (400-800ºC), sistemas SCR a alta temperatura, cuya principal aplicación consiste en el tratamiento directo de los gases provenientes de las turbinas. Los catalizadores desarrollados para trabajar en estas condiciones están compuestos generalmente por una mezcla de óxidos de titanio, wolframio, vanadio o hierro, que presentan una alta actividad y estabilidad térmica. Por otra parte, se han propuestos sistemas SCR basados en materiales zeolíticos, como las mordienitas, las cuales sin embargo tienden a desactivarse debido a la de-aluminación de su estructura cris-talina a altas temperaturas y en presencia de vapor de agua.

Actualmente las nuevas líneas de investigación se dirigen hacia el desarrollo de sistemas combinados (en los que se lleva a cabo simultáneamente la eliminación de NOx y algún otro compuesto contaminante presente en la corriente gaseosa). Así por ejemplo el proceso DeNOx-DeSOx es un proceso innovador que permite eliminar simultáneamente los NOx mediante el proceso SCR, y los SOx, recuperando los óxidos de azufre como ácido sulfúrico que puede pos-teriormente ser utilizado por la industria química. En este proceso de eliminación simultánea de los óxidos de nitróge-no y azufre, es necesario trabajar a temperaturas superiores a 430ºC. La mayor innovación dentro de esta línea con-siste en el desarrollo de un sistema monolítico multilecho DeNOx-DeSOx en un único reactor, que opera a 450ºC con sistemas catalíticos monolíticos basados en óxidos de titanio, vanadio y wolframio en el caso del catalizador DeNOx y en óxidos de vanadio y pirosufatos de potasio soportados sobre tierras de diatomeas en el caso del catalizador De-SOx [7].

Otra tecnología recientemente relacionada con el proceso SCR consiste en un sistema catalítico de doble función pa-ra reducir los NOx con amoníaco y oxidar el CO. Se utilizan combinaciones de sistemas clásicos SCR junto con sis-temas basados en metales nobles que son muy activos y ampliamente utilizados para oxidar el CO.

En los últimos años una vez reconocido el posible impacto medioambiental a largo plazo de las emisiones de N2O, como compuesto que contribuye al efecto invernadero, se han desarrollado diferentes catalizadores con suficiente ac-tividad y estabilidad para su aplicación. Los catalizadores con mayor potencial comercial para la descomposición catalítica de N2O son Pd/Al2O3, zeolitas intercambiadas con diferentes metales y NiO-CoO-ZrO2. Además en los procesos clásicos SCR puede formarse como subproducto no deseado N2O, por lo que es fundamental obtener catalizadores altamente selectivos hacia la formación de nitrógeno y agua evitando así la formación de óxido nitroso.

La continua evolución y desarrollo de sistemas catalíticos de descontaminación ambiental, y su posterior implantación industria, están demostrando que la tecnología catalítica es el mejor método de depuración para la eliminación no só-lo de los óxidos de nitrógeno sino también de otros contaminantes atmosféricos.

BIBLIOGRAFIA

1. E. Seinfield, Contaminación Atmosférica, Ed. McGraw-Hill, (1978).

2. P. Forzatti, L. Lietti, Heterogeneous Chemistry Reviews, 3 (1996) 33-51.

3. Japan Patent 52039569 Mitsubishi Petrochemical Ind. (1969)

4. H. Bosh, F. Janssen, Catalysis Today 2 (4) (1988) 1-531.

5. N. Y. Topsoe, H. Topsoe, J. A. Dumesic, Journal of Catalysis 151 (1995) 226-240.

6. G. Ramis, G. Busca, V. Lorenzelli, P. Forzatti, Applied Catalysis 64 (1990) 243-257.

7. J. Blanco, A. Bahamonde, E. Alvarez, P. Avila, Advances in NOx/SOx. Reduction, ACS Symp. Vol. 42 (4) (1997) 818-822.

Ana Bahamonde

Instituto de Catálisis y Petroleoquímica, CSIC. Camino de Valdelatas S/N, Cantoblanco, 28049 Madrid (Spain), e-mail : [email protected], fax : +34-91-5854760