Diseño de reactores para fotocatálisis: Evaluación comparativa de las distintas opciones. Parte 2

Julián Blanco Gálvez, Sixto Malato Rodríguez, José Peral, Benigno Sánchez y Ana Isabel Cardona

4. REACTORES PARA TRATAMIENTO DE GASES

En los reactores fotocatalíticos en fase gas se van a tener presentes interfases gas-sólido por lo que van a surgir una serie de complicaciones fluidodinámicas. Al ser el absorbedor de la radiación el sólido, se van a tener problemas de opacidad, «scattering» y de profundidad de penetración de la radiación. Estos problemas afectan al diseño de tal forma que los resultados obtenidos para sistemas homogéneos no pueden apenas considerarse. Una de las posibles soluciones es mantener la fase sólida en suspensión lo que puede conseguirse mediante agitación mecánica y mediante fluidización o seguir otras técnicas. Al igual que los rectores químicos convencionales, los fotorreactores en fase gas pueden ser clasificados en diferentes formas según sea el criterio de clasificación utilizado: Según la clase de operación. En continuo o en recirculación. Según sea la aplicación interesa que el fluido a tratar pase una única vez por el reactor o que sea recirculado tantas veces como sea necesario según los fines que se persiguen. En los estudios cinéticos son de interés sistemas con posibilidad de recirculación para estudiar la variación de concentración en función del tiempo, mientras que a escala de planta piloto o industrial puede ser que interese, por operatividad, sistemas continuos o de un único paso del fluido por el reactor.

Según el tipo de catalizador. La configuración del catalizador va a influir de forma fundamental en el diseño del fotorreactor, puesto que es necesario que este bien iluminado para que pueda darse la reacción y a la vez permitir unas buenas condiciones fluidodinámicas del gas a tratar. Los catalizadores utilizados en las reacciones fotocatalíticas en fase gas incluyen desde catalizadores impregnados o soportados (Figura 11), a catalizadores másicos, pellets, en polvo, etc. En los catalizadores impregnados la fase activa del catalizador (TiO2) esta dispuesta sobre un material que actúa de soporte. En los catalizadores denominados másicos la fase activa se mezcla en masa con un soporte inactivo que le aporta las condiciones adecuadas para la configuración de un catalizador sólido; este es el caso de los monolitos. En ocasiones se utiliza el catalizador finamente dividido o en polvo surgiendo la necesidad de su agitación o fluidización para mejorar el contacto con el fluido a tratar y la iluminación.

|

Según el tipo de fuente de luz empleada. Luz artificial y/o luz solar real. En la actualidad existen muchas fuentes de radiación (lámparas) disponibles en el mercado, pero son relativamente pocas de ellas las que son utilizadas para la fotoquímica. Esto depende en gran medida de que la luz que se necesita pertenece a la región ultravioleta (UV) del espectro y esto restringe la elección a lámparas de arco y tubos fluorescentes. El rango de potencia va desde unos pocos vatios hasta incluso más de 100 kW. En cuanto a la utilización del sol como fuente de luz para procesos de fotocatálisis, es necesario el desarrollo de reactores fotocatalíticos capaces de colectar eficientemente la radiación solar.

Según la dimensión de la aplicación. Escala de laboratorio o escala piloto o industrial. En la elección del mejor fotorreactor para una cierta aplicación debe de considerarse la escala y propósito de dicha aplicación. Es evidente que las aplicaciones de laboratorio generalmente tienen propósitos diferentes que las industriales. En el último caso el propósito es por lo general producir un cierto proceso químico donde la relación coste/eficiencia y los problemas prácticos y de seguridad son el único criterio de elección, mientras que las aplicaciones de laboratorio generalmente tienden a obtener resultados reproducibles para poder interpretar los fundamentos del proceso. Así por ejemplo, el conocimiento del campo de radiación es muy importante en las aplicaciones de laboratorio [16-17] mientras que no es de gran importancia en las aplicaciones industriales. En la práctica, para una aplicación concreta, el mejor fotorreactor a escala de laboratorio es generalmente diferente del mejor fotorreactor a escala de planta piloto o escala industrial [18].

Según la geometría del sistema fuente de luz-reactor. Planos, tubulares, etc. Este último criterio se considera de los más importantes ya que la geometría juega un papel importante en determinar el rendimiento de la reacción también como la operatividad del reactor. Por ejemplo, probablemente en un reactor convencional de buena mezcla no debería preocupar si el tanque donde se produce la reacción es cuadrangular o cilíndrico, mientras que esto constituiría una diferencia fundamental en el caso de un fotorreactor que ha de ser irradiado externamente. En la elección de la geometría se debe tener en cuenta la potencia, forma y requerimientos de enfriamiento de las lámparas de la longitud de onda requerida para la reacción que están comercialmente disponibles.

A continuación se describen algunos tipos de reactores más utilizados, o potencialmente utilizables, para procesos fotocatalíticos en fase gaseosa [19][20]].

4.1. Fotorreactor de pared sumergida

Fue el primer fotorreactor establecido y continua siendo utilizado especialmente a escala industrial. Viene de la simple idea de tomar un reactor convencional, del tipo de mezcla, e insertar lámparas en su interior a través de aberturas en el armazón exterior. A pesar de la ventaja de la simplicidad y muy alta eficiencia fotónica, ya que todos los fotones emitidos llegan al medio reactante, esta clase de planteamientos presenta algunos inconvenientes. La radiación es transmitida al medio absorbente a través de superficies transparentes relativamente pequeñas. La consecuencia de este alto flujo resultante causa que se depositen en la superficie externa de la lámpara productos de reacciones secundarias lo que progresivamente baja la cantidad de radiación que alcanza el medio absorbente (proceso de filming). La limpieza de la lámpara debe ser, por lo tanto, frecuente para asegurar una operación regular. La desconfianza en el escalado depende de la dificultad de la modelización del campo de radiación, lo que suele ser muy complejo.

4.2. Fotorreactor anular

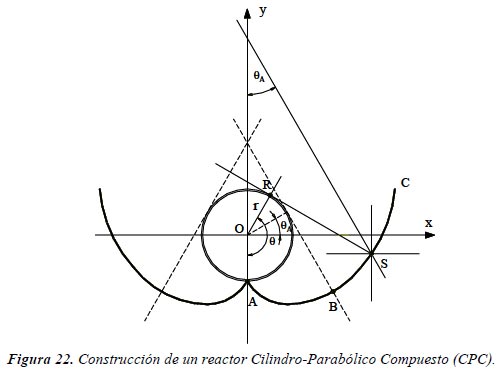

En esta clase de reactores, dos cilindros coaxiales delimitan la zona de reacción mientras que la lámpara es colocada en el eje axial de simetría. Esta simple geometría permite la modelización del campo de radiación [21-23], y prácticamente todos los fotones emitidos por la lámpara alcanzan el medio reactante. En el caso de que una cantidad relevante de fotones alcanzara la pared exterior del reactor, debido a una baja anchura óptica de la disolución podría colocarse un espejo exterior parcialmente recubriendo el sistema. En el caso de reactores en continuo, el flujo en el interior del reactor puede ser organizado de tal forma que los reactantes crucen la longitud del reactor más de una vez. Esto tiene la ventaja de asegurar que todo el elemento fluido es llevado, al menos una vez, a la región altamente irradiada cercana a la pared interna del reactor. Aunque este reactor se utiliza industrialmente especialmente en el campo de la esterilización del agua, también puede utilizarse para procesos en fase gaseosa. En este sentido el reactor de la Figura 12 ha sido utilizado para el estudio comparativo de las eficiencias de destrucción de tricloroetileno en fase gas por vía fotocatalítica utilizando diferentes catalizadores basados en TiO2 [24] y para el estudio de la influencia de la temperatura en la degradación de tricloroetileno [25].

|

4.3. Fotorreactor elíptico

Este tipo de fotorreactor consiste en un cilindro de sección elíptica cuya superficie interna está recubierta por un material reflectante. La lámpara y el reactor tubular están verticalmente montados con sus ejes principales de simetría coincidentes con los ejes focales de la elipse. Debido a esta geometría, la mayoría de los fotones emitidos por la lámpara alcanza el medio reactante radialmente. Como en el caso del fotorreactor anular, el camino que lleva el flujo en el interior del reactor puede disponerse de forma que haga varios pasos por el reactor. Esta clase de configuración se utiliza extensivamente en el laboratorio y ha recibido mucha atención por los modelistas. Se debe enfatizar que el campo de energía radiante en la pared exterior del reactor no es uniforme, ya que la intensidad de la radiación depende de las coordenadas axiales y angulares. Este fotorreactor está siempre sujeto a que se depositen películas pero gracias a la separación física del reactor y la lámpara, normalmente se permite una fácil limpieza y mantenimiento de las partes. Un inconveniente grande para las aplicaciones industriales es la necesidad de mantener con una alta eficiencia la amplia superficie reflectante.

4.4. Fotorreactor multilámpara

Este diseño de reactor es especialmente útil cuando se utilizan lámparas de baja presión o tubos fluorescentes, los cuales se caracterizan por su pequeña potencia. Esta configuración permite la instalación de muchos tubos fluorescentes en paralelo dando lugar así a flujos radiantes altos. El reactor es cilíndrico y externamente rodeado por varias lámparas las cuales se pueden a su vez rodear de adecuadas superficies reflectantes. El flujo del fluido a tratar dentro del reactor puede ser de sección única o simple. Al igual que el anular, este reactor ha sido también empleado industrialmente en el campo de la esterilización del agua.

4.5. Fotorreactores de pared plana

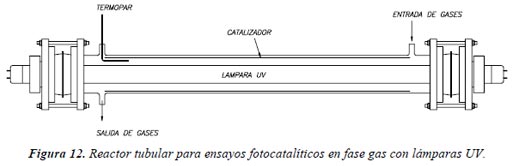

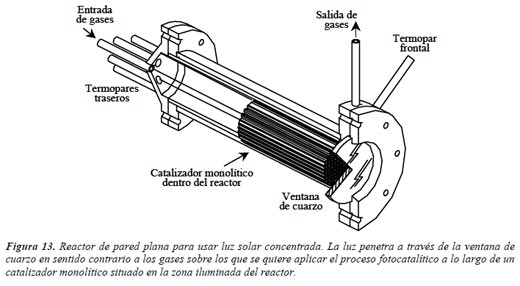

Hasta ahora los fotorreactores descritos poseen una pared transparente cilíndrica y un campo de radiación más o menos radial. Cuando se dispone de un campo de radiación de rayos paralelos, como es el caso de lámparas de arco cortos proporcionados con espejo cóncavo y óptica adecuada, en el caso de luz láser o irradiación solar, la pared del rector es generalmente plana (Figura 13). En el caso de un reactor en continuo, el campo de radiación puede disponerse en el mismo sentido de paso de flujo, en sentido contrario, o de forma que la dirección de irradiación y la dirección de flujo sean perpendiculares (disposiciones «cocurrent», «countercurrent» o en «cross-flow»). Los dos primeros son fotoreactores axialmente irradiados y su eficiencia relativa depende, de una forma compleja, del tipo de reacción implicada y de su cinética. El tercer reactor se ha utilizado en la investigación en laboratorio para sistemas gas-sólido en los cuales el sólido puede ser fijo o fluidizado.

El reactor de la Figura 13 con catalizador monolítico mezcla en masa de silicato magnésico y TiO2 ha sido utilizado para el estudio de la degradación fotocatalítica de tolueno, xileno y tricloroetileno [26-27] así como para hacer un estudio comparativo de eficiencia de destrucción fotocatalítica con el reactor tubular de la Figura 12 [28]. Es ha considerar también el trabajo realizado sobre modelización del flujo en un reactor fotocatalítico con monolito de Hossain et al. [29].

Respecto a los reactores planos hay que apuntar algunos trabajos realizados sobre el funcionamiento de estos reactores [30-31] y su modelización [32-33].

|

4.6. Fotorreactores de película

Para solucionar el problema anteriormente indicado del filming, se han ideado algunos diseños alternativos los cuales resuelven el problema por eliminación del contacto entre el medio reactante y la pared transparente del reactor. Con este fin el medio reactante es generalmente esparcido en una superficie sobre la cual fluye formando una película, la cual se irradia externamente. Este concepto puede ser aplicado a cualquier geometría de reactor concebible y resulta un tipo de configuración es particularmente útil con medios altamente absorbentes.

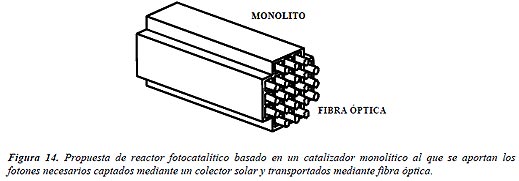

A la hora de la elección del fotorreactor más adecuado para una cierta aplicación se debe de considerar, ante todo, la escala y el propósito de tal aplicación. La elección de una lámpara adecuada generalmente antecede al montaje del fotorreactor y la geometría de la lámpara y el número necesario para llevar a cabo el proceso a menudo restringe la elección del diseño. Cuando una fase sólida está presente, como en el caso de las reacciones fotocatalizadas, se tienen que considerar cuidadosamente todos los factores que intervienen como son el tipo de catalizador y la geometría luz-catalizador-reactor. Deben de tenerse también en cuenta la turbulencia y los niveles de mezcla más adecuados en cada caso. Todo esto, junto con el conocimiento de la vida media de los intermedios de reacción excitados, puede ser una guía en la elección del tipo de fotorreactor y sus dimensiones. Teniendo en cuenta las diferentes premisas indicadas a lo largo de esta sección, sólo la imaginación limita los posibles diseños, como el ejemplo indicado en la Figura 14 que está en sintonía con la línea de trabajo iniciada por algunos investigadores con fibra óptica [34].

|

5. REACTORES PARA TRATAMIENTO DE AGUAS

En los últimos años ha tenido lugar un importante desarrollo en el diseño de reactores para procesos fotocatalíticos de tratamiento de aguas. Este desarrollo puede considerarse particularmente notable en el caso de dispositivos para usar la luz solar, mientras que los diseños basados en lámparas no han cambiado mucho desde los primeros conceptos (básicamente cilíndricos con la fuente de luz en un cilindro interior). Dado que, además, una gran parte de los conceptos aplicados a reactores solares pueden ser también usados en reactores basados en lámparas, a continuación se hace una revisión de los principales diseños desarrollados basados en el uso de la luz solar.

5.1. Reactores cilindro-parabólicos (PTCs)

Originalmente, los fotorreactores solares para descontaminación de aguas mediante fotocatálisis de TiO2 fueron diseñados para su uso en focos lineales de concentradores cilindro parabólicos. Los PTCs pueden ser de dos tipos:

- Cilindro-parabólicos con seguimiento en un eje.

- Cilindro-parabólicos con seguimiento en dos ejes (Figura 15).

Los primeros fueron desarrollados en los Laboratorios Nacionales Sandia (EE.UU., 1989) [35] y los segundos en la Plataforma Solar de Almería (España, 1990) [36]. Ambos se operaron en grandes plantas piloto (cientos de metros cuadrados de superficie colectora) y pueden considerarse las primeras etapas en la industrialización de los procesos fotocatalíticos.

Aunque los PTCs de seguimiento en un eje han demostrado ser los más convenientes (económicamente) para las aplicaciones térmicas, los PTCs con seguimiento en dos ejes, se han mostrado muy eficientes para el conocimiento exacto de la radiación que llega en cada momento al fotorreactor [37-38] y permiten evaluar correctamente todos los demás parámetros relacionados con la fotocatálisis solar. Esta exactitud ha permitido la comparación con multitud de trabajos realizados con fotorreactores de laboratorio, donde el cálculo de la radiación incidente es mucho más sencillo, al trabajar con fuentes de radiación constante, y con sistemas mucho menores. Esto también ha permitido reducir el número de variables a ensayar, al poder utilizar los conocimientos ya desarrollados por otros autores.

|

Los componentes básicos de un PTC para aplicaciones fotocatalíticas son: el concentrador reflectante, el tubo absorbedor (fotorreactor), el sistema de seguimiento y la estructura soporte. De ellos los dos últimos no ofrecen particularidad alguna en fotocatálisis con respecto a las aplicaciones térmicas para los que fueron originalmente diseñados.

5.2. Reactores solares sin concentración (sistemas de un sol)

Aunque los diseños de un sol poseen importantes ventajas, el diseño de un fotorreactor robusto que capte la luz sin concentrarla no es trivial, debido a la necesidad de resistencia a la intemperie y al empleo de materiales inertes a los productos químicos. Sin embargo, este tipo de sistemas posee importantes ventajas ya que los fotorreactores solares sin concentración (razón de concentración, RC = 1) son, en principio, más baratos que los PTCs ya que no tienen partes móviles o mecanismos de seguimiento solar. Al no concentrar la radiación su eficiencia no se ve reducida por factores asociados a la reflexión, concentración y seguimiento solar. Los costes de construcción pueden ser menores al ser sus componentes más simples, lo que también se puede traducir en un mantenimiento más sencillo y reducido. Además, los sistemas sin concentración requieren estructuras más económicas y de instalación sencilla y, finalmente, la superficie requerida para su instalación es más reducida porque al ser estáticos as sombras que proyectan son menores que las que proyectan los sistemas con seguimiento solar para la misma superficie de colector.

Como consecuencia de un intenso esfuerzo realizado en los últimos años en el diseño de diferentes conceptos de este tipo de sistemas, un amplio número de reactores solares sin concentración ha sido desarrollado para aplicaciones fotocatalíticas. En base a ello se puede realizar la siguiente clasificación de fotorreactores:

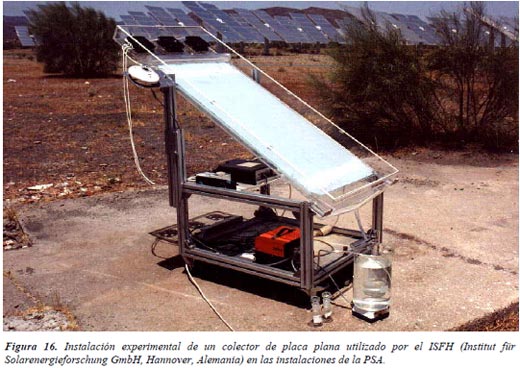

- Placa plana o cascada: están formados por una placa inclinada hacia el sol por la que el agua a tratar fluye (Figura 16). El catalizador se fija a la superficie de la placa. Suelen estar abiertos a la atmósfera, por lo que no pueden ser utilizados para tratar aguas con componentes volátiles [39]. Los reactores de flujo de película son una variante de este tipo de dispositivos.

|

- Placa plana hueca (Figura 17): consisten en dos placas unidas entre las cuales circula el líquido a tratar [40].

|

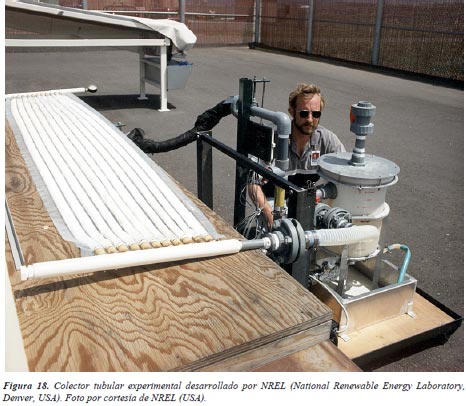

- Tubulares: esta clase de colectores consisten en gran cantidad de pequeños tubos conectados en paralelo (Figura 18) y funcionan con flujos más altos que los de placa plana, aunque el funcionamiento es básicamente el mismo [41].

|

- Balsa superficial: estos colectores son una interesante variedad (Figura 19), especialmente para la industria de tratamiento de aguas de desecho, ya que son de fácil construcción “in situ” [42]. Básicamente consisten en un depósito tipo balsa con poca profundidad para permitir que penetre la luz a lo largo del espesor de agua existente.

|

Dado que los sistemas no concentradores requieren significativamente más superficie de fotorreactor que los sistemas de concentración, los sistemas a escala real (normalmente formados por cientos de metros cuadrados de colectores) deben ser diseñados para soportar presiones normales de operación para el manejo de fluidos a través de un campo grande.

Por este motivo, la utilización de fotorreactores tubulares entre los diferentes sistemas indicados anteriormente, tiene una clara ventaja debido al rendimiento estructural inherente de los tubos; los tubos están disponibles en una gran variedad de materiales y tamaños y es una elección natural para un sistema de flujo cerrado. Además, su construcción puede ser económica y eficiente con pérdidas de carga reducidas.

5.3. Reactores Cilindro-Parabólico Compuestos (CPCs)

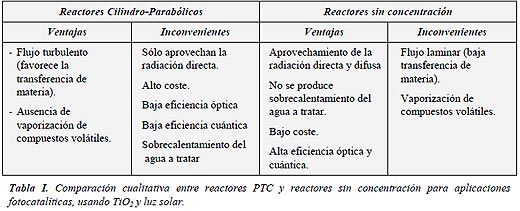

Los colectores solares CPCs son una interesante mezcla entre los PTCs y los sistemas sin concentración y suponen una de las mejores opciones para las aplicaciones fotocatalíticas utilizando la luz solar. Antes de introducir los colectores tipo CPC, y debido a sus especiales características, resulta interesante exponer las principales ventajas e inconvenientes de los colectores PTCs y colectores sin concentración, lo que se realiza en la “Tabla I”.

|

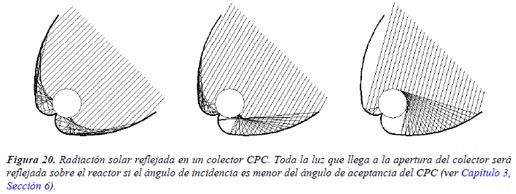

Los reactores tipo CPC son unos sistemas estáticos con una superficie reflectante enfocada hacia un fotorreactor cilíndrico siguiendo una involuta (Figura 20). Estos dispositivos proporcionan una de las mejores ópticas para los sistemas de baja concentración, pudiendo además ser diseñados con una RC = 1, con lo que se consiguen simultáneamente las ventajas de los PTCs y de los reactores sin concentración.

|

Gracias al diseño de su superficie reflectante, casi toda la radiación que llega al área de apertura del colector (no sólo la directa, también la difusa) puede ser recogida y estar disponible para el proceso fotocatalítico en el reactor. La radiación UV reflejada por el CPC es además distribuida alrededor de la parte trasera del tubo fotorreactor y como resultado la mayoría de la circunferencia del tubo fotorreactor se encuentra iluminada. Además, como en un PTC, el agua es más fácilmente conducida y distribuida que en los diseños de los colectores sin concentración. A diferencia de las instalaciones de PTCs, no se necesitan equipos de refrigeración (que aumentan el coste de la instalación) porque no existe un sobrecalentamiento del agua.

Algunas iniciativas han tenido como objeto el desarrollo de este tipo de reactores, sin concentración solar, para aplicaciones fotocatalíticas [43]. En estos casos en los que no hay concentración solar (RC = 1) ningún punto del tubo recibe mucho más de 1 Sol de radiación UV, debido a la relación entre la superficie del tubo fotorreactor y del colector.

Como resultado, la radiación UV incidente en el reactor es muy similar a la de los fotorreactores basados en colectores de placa plana. La eficiencia máxima de captación anual, para colectores estáticos sin seguimiento, se consigue con un ángulo de inclinación del colector sobre la horizontal semejante a la latitud del lugar de emplazamiento. Es importante resaltar también que en estos reactores sin concentración se tiene una relación lineal entre la velocidad de la reacción y la intensidad de irradiación incidente, según se comentó en el Capítulo 3. Todos estos factores contribuyen a un excelente comportamiento de los colectores CPCs en las aplicaciones fotocatalíticas solares.

|

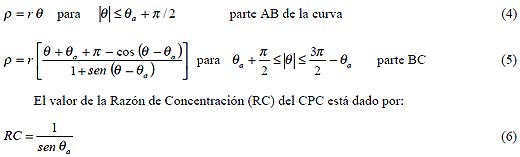

La ecuación explicita para un reflector CPC con un reactor tubular se indica en la Figura 22; un punto reflector genérico S puede describirse en términos de dos parámetros: el ángulo θ, sostenido por líneas originadas en 0 (centro del tubo reactor) y los puntos A y R, y la distancia ρ, dado por segmento RS, que es tangente al tubo reactor en el punto R:

|

|

Un parámetro importante para la definición de CPC es el ángulo de aceptancia 2θa, que es el rango angular dentro del cual todos los rayos incidentes en el plano de apertura del colector van, bien a incidir directamente sobre el reactor, o bien a ser reflejados sobre el, sin necesidad de mover el conjunto.

La solución a la curva del CPC viene dada por dos porciones separadas, una involuta ordinaria para la curva AB y una porción exterior para la curva que va desde B a C:

|

En el caso especial de θa = 90º, se tiene una RC = 1 y los puntos B y C son coincidentes. En este caso 2θa = 180º, lo que quiere decir que cualquier fotón que llegue al plano de apertura del colector, sea cual sea su dirección, va a poder ser aprovechado en el reactor. Este hecho es especialmente importante ya que permite aprovechar la radiación solar UV difusa. Además, este amplio ángulo de aceptancia permite absorber posibles errores de alineación y reflexión del conjunto superficie reflectora-tubo reactor, lo que también es una virtud importante para permitir un bajo coste del fotorreactor.

BIBLIOGRAFÍA

[1]. P.S. Mukherjee y A.K. Ray, Chem. Eng. Technol., 22, 253-260 (1999).

[2]. J. V. Anderson, H. Link, M. Bohn y B. Gupta, Solar En. Mat., 24, 538-549 (1991).

[3]. M. Romero, J. Blanco, B. Sánchez, A. Vidal, S. Malato, A.I. Cardona y E. García, Solar Energy, 66 (2), 169-182 (1999)

[4]. G. Al-Sayyed, J.C. D’Oliveira y P. Pichat, J. Photochem. Photobiol., 58 (1), 99-114 (1991).

[5]. D. Blake, J. Webb, C. Turchi y K. Magrini, Solar En. Mat., 24, 584-593 (1991).

[6]. T.A. Egerton y C.J. King, J. Oil Chem. Assoc., 62, 386-391 (1979).

[7]. D.F. Ollis, “Photochemical Conversion and Storage of Solar Energy”, 593-622. Kluwer Academic Publishers, 1991.

[8]. S. Malato, “Solar Photocatalytic Decomposition of Pentachlorophenol Dissolved in Water”. Colección Documentos CIEMAT. Editorial CIEMAT, 1999.

[9]. T.A. Egerton y C.J. King, J. Oil Chem. Assoc., 62, 386-391 (1979).

[10]. C. Kormann et al, Environ. Sci. Technol., 25, 494-500 (1991).

[11]. C.S. Turchi y D.F. Ollis, J. Cat., 122, 178-192 (1990).

[12]. H. Al-Ekabi, Ali Safarzadeh-Amiri, W. Sifton, J. Story, J. of Environ. and Pollution, 1 (1-2), 125-136 (1991).

[13]. R.L. Pozzo, M.A. Baltanás y A.E. Cassano, Catal. Today, 39, 219-231 (1997).

[14]. P. Fernández-Ibáñez, S. Malato y F.J. De Las Nieves, Catalysis Today, 54, 195-204 (1999).

[15]. G. Jorgensen y R. Govindarajan, “Ultraviolet Reflector Materials for Solar Detoxification of Hazardous Waste”, Report SERI/TP-257-4418. DE91 002196. SERI, 1991.

[16]. O.M. Alfano, R.L. Romero y A.E. Cassano, Chemical Engineering Science, 41(5), 1137-1153 (1986).

[17]. O.M. Alfano, R.L. Romero y A.E. Cassano, Chemical Engineering Science, 41(3), 421-444 (1986).

[18]. P.L. Yue, “Photocatalytic Purification and Treatment of Water and Air”, 495-510. Eds: D.F. Ollis y H.Al- Ekabi. Elsevier Science Publishers B.V., 1993.

[19]. L. Rizzuti y A. Brucato, “Photocatalysis and Environment. Trends and Applications”, 623-636. Ed: M. Schiavello. Kluwer Academic Publishers, 1998.

[20]. D.F. Ollis, “Photocatalytic Purification and Treatment of Water and Air”, 481-494. Eds: D.F.Ollis y H.Al-Ekabi. Elsevier Science Publishers B.V.,1993.

[21]. R.L. Romero, O.M. Alfano y A.E. Cassano, Industrial and Engineering Chemistry Research, 36(8), 3094- 3109 (1997).

[22]. G.B. Raupp, J.A. Nico, S. Annangi y R. Changrani, AIChE Journal, 43(3), 792-801, (1997).

[23]. O.M. Alfano, R.L. Romero y A.E. Cassano, Chemical Engineering Science, 41(5), 1155-1161 (1986).

[24]. A.I. Cardona, B. Sánchez, A. Bahamonde y P. Avila, Actas SECAT´99, Reunión de la Sociedad Española de Catálisis. Eds: G. Blanco y C. Mira. Univ. Cádiz, 1999.

[25]. B. Sánchez, A.I. Cardona, M. Romero, P. Avila y A. Bahamonde, Catalysis Today, 54,