Diseño de reactores para fotocatálisis: Evaluación comparativa de las distintas opciones. Parte 1

Julián Blanco Gálvez, Sixto Malato Rodríguez, José Peral, Benigno Sánchez y Ana Isabel Cardona

1. INTRODUCCIÓN

Existen varios factores importantes a la hora de diseñar un reactor fotocatalítico dado que la necesidad de utilizar un catalizador sólido complica el proceso al añadir otra fase al sistema. En este tipo de reactores es evidente que, además de tener que conseguir un buen contacto entre los reactivos y el catalizador (elevada área superficial de catalizador por unidad de volumen del reactor), es igualmente necesario lograr una exposición eficiente del catalizador a la luz útil para el proceso (distribución óptima de luz dentro del reactor).

Además hay que considerar los parámetros convencionales tales como distribución de flujo, mezclado e interacción entre reactivos y catalizador, transferencia de masa, etc, que juegan un papel relevante como ya se ha explicado anteriormente [1].

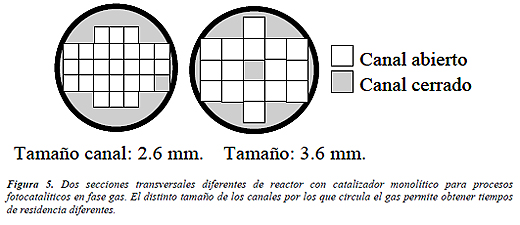

También se debe de tener en cuenta que el diseño y escalado de un reactor multifase, en las diferentes posibles opciones posibles (catalizador en suspensión o fijado en algún tipo de soporte para el caso de procesos en agua, o bien catalizador monolítico o también soportado para el caso de procesos en fase gaseosa), es un problema considerablemente más complejo que el diseño y escalado de un reactor químico convencional o un fotoreactor homogéneo.

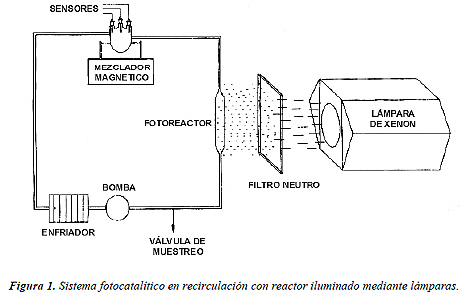

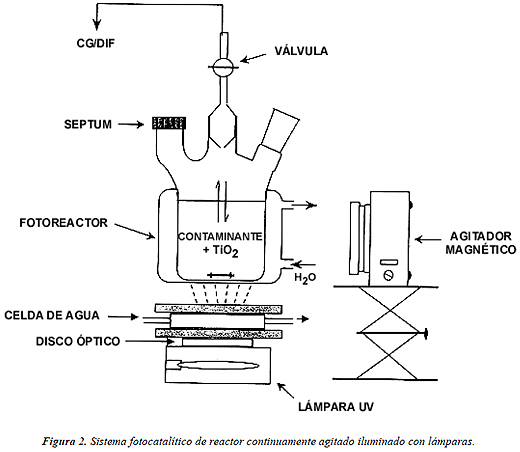

Es evidente que la aplicación práctica de todo proceso fotocatalítico va a requerir el diseño de un foto-reactor que sea eficiente. Hasta la fecha, la investigación básica realizada a nivel de laboratorio se ha basado, normalmente, en dispositivos experimentales en los cuales la eficiencia no resultaba tan importante como la obtención de unas condiciones experimentales que permitiesen una adecuada reproducibilidad de resultados para la obtención de un conocimiento exhaustivo sobre la influencia de los diferentes parámetros relevantes del proceso (Figuras 1 y 2). Este planteamiento, que resulta adecuado desde un punto de vista científico, no es suficiente cuando se intenta realizar un cambio de escala para poder llevar a una aplicación práctica los conocimientos generados.

|

Los dos conceptos de reactores más comunes en sistemas fotoquímicos de laboratorio son los representados en las Figuras 1 y 2. En el primer caso se representa un foto-reactor iluminado dentro de un sistema en recirculación, mientras que el segundo representa un sistema fotoquímico de reactor continuamente agitado.

|

Resulta claro que en este tipo de configuraciones, usadas típicamente en sistemas experimentales de laboratorio, solo un determinado porcentaje de los fotones útiles son interceptados por el reactor por lo que, desde un punto de vista práctico, son altamente ineficientes. No es hasta el planteamiento de los primeros diseños de plantas piloto que aparecen diseños optimizados de reactores para procesos de fotocatálisis con TiO2. Estas primeras plantas piloto fueron desarrolladas, a finales de la década de los 80 y considerando reactores que utilizaban la luz solar, por el National Renewable Energy Laboratory (NREL) y Sandia National Laboratories, ambos en USA.

Estos primeros sistemas experimentales (la Figura 3 muestra uno de ellos) utilizaron colectores cilindro parabólicos, inicialmente diseñados para aplicaciones térmicas, que fueron modificados simplemente reemplazando el tubo receptor por un tubo de Pyrex® a lo largo del cual fluía el agua contaminada [1]. Desde entonces diferentes conceptos con una amplia variedad de diseños han sido propuestos y desarrollados en todo el mundo, en un continuo esfuerzo por aumentar la eficiencia y reducir los costes de los sistemas fotocatalíticos para la descontaminación y el tratamiento de aguas y gases.

|

Una de las primeras cuestiones relevantes que aparecen a la hora del diseño de reactores para procesos de fotocatálisis es la decisión entre reactores que van a trabajar con luz concentrada o los que se basan en sistemas sin concentración lumínica, en sistemas tanto en fase acuosa como gaseosa. Los sistemas de concentración presentan la ventaja de tener un área de reactor sustancialmente menor, lo que puede significar un volumen más reducido de reactor, un circuito menor y una mayor facilidad para confinar, controlar y manipular el fluido que se pretende tratar. Por lo tanto, la utilización de reactores que van a trabajar con alta irradiancia o radiación concentrada parece lógica, desde los puntos de vista tanto económico como ingenieril, cuando se trate de reactores que presenten una alta complejidad, elevada calidad en sus materiales (por ejemplo, el uso de cuarzo para conseguir una elevada transmisividad de la radiación UV), o costosos mecanismos de soporte o fijación del catalizador (este coste elevado puede proceder tanto del sistema de soporte en si, como del derivado del necesario reemplazamiento periódico del citado catalizador soportado).

No obstante, los sistemas basados en reactores con concentración o alta irradiancia lumínica tienen tres importantes desventajas frente a los sistemas sin concentración. La primera es su invalidación para el uso de la luz solar ya que no pueden concentrar (y, por tanto, aprovechar) la radiación solar difusa; esto no es importante en el caso de aplicaciones térmicas de la radiación solar dado que la radiación difusa es una pequeña fracción de la radiación solar total. Sin embargo, como ya se ha reseñado, la descontaminación fotocatalítica con TiO2 como catalizador utiliza sólo la fracción UV del espectro solar, y ya que esta radiación no es absorbida por el vapor de agua atmosférico, se produce una dispersión de dicha radiación a lo largo de la atmósfera similar a la que se produce con la longitud de onda correspondiente al color azul y que hace que veamos el cielo de ese color. Como ejemplo, esta dispersión (conversión de radiación UV directa en difusa) puede superar el 50 % del total de radiación UV para un valor de masa de aire de 1.5: MA = 1.5 [2] (La Masa de Aire relativa – “Air Mass”- se define como el cociente entre la trayectoria óptica oblicua descrita por un fotón a lo largo de la atmósfera y la trayectoria vertical mínima que tendría que recorrer para llegar al mismo punto sobre la superficie terrestre). Dado que los colectores solares sin concentración pueden aprovechar ambas componentes de la radiación UV (directa y difusa), su eficiencia puede llegar a ser muy alta.

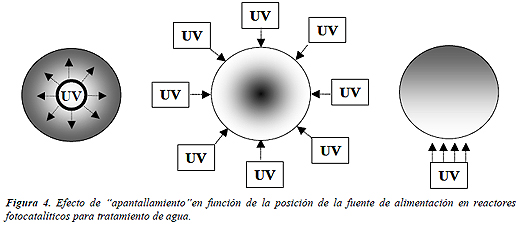

La segunda desventaja es su mayor complejidad, coste y, como consecuencia, mayores requisitos de mantenimiento. La tercera desventaja se fundamenta en las experiencias llevadas a cabo por diferentes grupos de investigación [3], 5-7]. Durante estas experiencias, se ha podido comprobar como la relación entre la velocidad de las reacciones fotocatalíticas (r) y la intensidad de irradiación incidente en los foto-reactores (I) varía al aumentar esta última (Figura 4). Esta transición no se produce a una intensidad determinada (diferentes autores obtienen resultados distintos), puesto que las condiciones experimentales influyen de manera importante [8]. Sin embargo, la forma que adquieren los gráficos, cuando se representa la velocidad de reacción en función de la intensidad de reacción incidente, es siempre parecida a la que apareció en la Figura 6 del Capítulo 3, (dependencia de la velocidad de reacción con la intensidad de iluminación). Varios autores [8-11] responsabilizan de la transición de orden 1 a orden ½ [r = k (I1.0)] → [r = k (I0.5)] al exceso de especies fotogeneradas (ebc –, hbv + y •OH). A intensidades de irradiación aún mayores se produce la transición de orden ½ a orden 0 [r = k (I0.5)] → [r = k (I0)]. En este momento, la reacción fotocatalítica abandona su dependencia con la intensidad de irradiación recibida, para depender únicamente de la transferencia de masa en el seno de la reacción, estabilizándose la velocidad de reacción por mucho que aumente ya la intensidad de irradiación. Este efecto puede deberse a diferentes causas, como pueden ser, las limitaciones que tiene el catalizador iluminado en cuanto a la producción de huecos (h+), la falta de concentración suficiente de captadores de electrones, o de moléculas orgánicas en las proximidades de la superficie del catalizador y/o excesiva cantidad de productos de reacción ocupando centros activos del catalizador. La consecuencia de estas desventajas es la tendencia actual a escala mundial del uso de reactores sin concentración para las aplicaciones de procesos de fotocatálisis.

Otro aspecto relevante a la hora del diseño de reactores es la dificultad para poder comparar diferentes reactores entre si, lo que suele complicar tanto el diseño de nuevos reactores para fotocatálisis como su optimización. Esto es debido, por un lado, a los muchos parámetros que intervienen en el proceso y a la complejidad del sistema fotocatalítico y, por otro, a las importantes diferencias que suele haber entre reactores distintos cuando además varía la escala de los mismos. Este problema se complica aún más cuando se trabaja con radiación solar ya que, además, se tiene una iluminación que va cambiando continuamente.

Cuando se realizan ensayos de degradación fotocatalítica de diferentes sustancias, tanto en agua como en gases, el parámetro más comúnmente utilizado para referir los resultados y la evolución del proceso es el tiempo de residencia (tR), que indica el tiempo de exposición a la luz de la mezcla (acuosa o gaseosa) que está pasando por el reactor. Debido a lo indicado en el párrafo anterior, la utilización del tiempo de residencia no permite comparar experiencias realizadas en sistemas experimentales diferentes ni, por lo tanto, extraer conclusiones sobre la eficiencia comparativa de sistemas distintos. Este problema puede evitarse representando la evolución de un proceso fotocatalítico en función de la energía útil que ha ido acumulando el reactor a lo largo del tiempo, en vez de en función del tiempo de residencia. Esto puede realizarse utilizando una expresión como la indicada en la ecuación (1), que integra los principales parámetros del reactor:

|

|

donde EUV,n es la energía acumulada, por unidad de volumen de reactor, para una muestra n del proceso fotocatalítico; UV G,n es la radiación media útil incidente (WUV m-2) sobre la superficie del reactor en el intervalo de tiempo Δtn que representa el intervalo de tiempos entre dos muestras experimentales consecutivas; A es la superficie exterior del reactor y V es el volumen total del mismo. La utilización de esta relación entre el tiempo experimental, el volumen del reactor, su superficie externa y la densidad de la radiación útil disponible permite describir la evolución de un proceso fotocatalítico en función de la energía captada por el reactor (por unidad de volumen) y, por lo tanto, permite compara la eficiencia intrínseca de diferentes foto-reactores.

2. PARÁMETROS LIMITANTES DE DISEÑO

2.1. Disposición del catalizador

En cualquier tipo de aplicación, tanto en el caso del tratamiento de aguas contaminadas como en el de gases, resulta evidente el requisito previo del diseño de un fotorreactor eficiente. La investigación básica del proceso a nivel de laboratorio ha sido realizada, la mayoría de las veces, mediante dispositivos experimentales en los que no importaba su posible eficiencia si no conseguir unas condiciones idóneas que permitieran reproducibilidad de los resultados y un conocimiento exhaustivo de la influencia de todos los parámetros importantes. Esto es correcto cuando se pretende conocer los fundamentos de un proceso, pero no siempre resulta suficiente para intentar el cambio de escala. Para ello hay que trabajar más en distintos aspectos relacionados con el diseño de fotorreactores.

En el caso de procesos de fotocatálisis heterogénea los principales factores que se deben optimizar, en estos reactores, son el aprovechamiento energético de la radiación y la disposición del catalizador. En cuanto al rendimiento energético, los diseños que sitúan la fuente de energía (habitualmente una lámpara UV) en el centro de un reactor anular, son los que dan mejores resultados, y de hecho prototipos comerciales, como el patentado por Nulite [12], se basan en este principio.

La disposición del catalizador dentro del reactor, así como el tipo de soporte inerte a utilizar, si no se quiere trabajar con suspensiones, es un aspecto todavía a desarrollar ya que existen múltiples propuestas y no hay una decisión sobre cuál sería más idónea [13]. Se ha usado para ello tanto vidrio (en forma de bolas o depositando el catalizador directamente sobre la superficie del tubo por donde circula el agua), como diferentes materiales cerámicos, polímeros e incluso algunos metales. Estos soportes pueden ser en forma de malla, reticulares, etc. Las ventajas de trabajar con el catalizador inmovilizado en vez de en suspensión son claras: se evita la separación posterior al tratamiento, su recuperación en unas condiciones óptimas que permitan su reutilización y la resuspensión del sólido como paso previo del proceso. Las desventajas de la utilización de soportes dentro del reactor serían:

- La disminución de superficie de TiO2 activada, en un determinado volumen de reactor, en comparación con el mismo volumen con catalizador en suspensión.

- Limitaciones en la transferencia de materia a bajos caudales. Este efecto es más intenso cuando se aumenta la potencia de iluminación, no aprovechándose una buena parte de ella. Cuando esto ocurre, la velocidad de reacción no aumenta al hacerlo el flujo de fotones.

- Dificultades para conseguir una correcta iluminación, cuando la fuente de fotones no se sitúa en el interior del reactor. Esto es particularmente problemático cuando se pretende trabajar con radiación solar.

- Aumento de la pérdida de carga del reactor. La consecuencia es un incremento de los costes energéticos, y del capital, ya que se deben instalar sistemas de bombeo de mayor potencia.

2.2. Concentración e iluminación del catalizador / diámetro del reactor

En la bibliografía, aparecen multitud de estudios realizados sobre la influencia de la concentración de catalizador en la eficiencia del proceso. Los resultados son muy diferentes, pero de todos ellos se deduce que la forma en que la radiación incide sobre el reactor y la longitud del camino óptico de ésta en su interior son fundamentales para determinar la concentración óptima de catalizador:

- Si la lámpara está en el interior de reactor y coaxial con éste, la [TiO2] para rmax es muy alta (del orden de varios gramos por litro) si el camino óptico es corto (varios mm). En cambio, la [TiO2] para rmax es baja (cientos de mg por litro) si alcanza varios centímetros.

- Si la lámpara está en el exterior, pero el camino óptico es corto (1-2 cm max.), rmax se consigue con 1-2 g L-1 de TiO2.

- Si la lámpara está en el exterior (similar a lo que se produce en un reactor iluminado por radiación solar), pero el camino óptico alcanza varios centímetros, la concentración adecuada de catalizador es de unos cientos de miligramos por litro.

|

En todos los casos anteriormente expuestos, se produce también un efecto de «apantallamiento», cuando la concentración de TiO2 es muy alta. La velocidad de reacción disminuye debido a la excesiva opacidad de la disolución, que impide que el catalizador de la parte más interna del reactor se ilumine.

Esto no deja de ser una aproximación, basada en los resultados obtenidos por diferentes autores. La intensidad de iluminación afecta a la relación entre la velocidad de reacción y la concentración de TiO2. A mayor intensidad, más elevada puede ser la concentración de catalizador. Además, la dispersión y absorción de la luz provoca un descenso aproximadamente exponencial de la densidad fotónica, a lo largo del camino óptico recorrido dentro de una suspensión de catalizador [14]. Por todo ello, se hace necesario determinar experimentalmente la concentración de catalizador óptima para cada tipo de reactor considerado con el objetivo de determinar, en el caso de procesos en fase acuosa, la concentración mínima a la que se obtiene la velocidad de reacción máxima.

En estrecha relación con la concentración de catalizador se encuentra otro parámetro importante de diseño, como es el caso de las dimensiones del reactor, ya que en cualquier proceso fotocatalítico se debe de garantizar que el máximo número posible de fotones útiles que llegan a dicho reactor es utilizado por el mismo, evitando que los fotones salgan sin interceptar una partícula objeto de absorción de radiación. En el caso de fotorreactores tubulares, que normalmente van a ser los más frecuentes, este parámetro es el diámetro del reactor. La intensidad de iluminación afecta la relación entre velocidad de reacción y concentración catalizador/sensitizador. La dispersión y absorción de luz hace que la densidad del fotón disminuya casi exponencialmente a lo largo de su trayectoria dentro de la suspensión del catalizador por lo que, a mayor intensidad de luz, mayor puede ser, en principio, la concentración del catalizador/sensitizador.

Cuando la concentración de catalizador/sensitizador es muy alta, un efecto “pantalla” produce excesiva opacidad en la solución, impidiendo a las partículas más lejanas ser iluminadas y reduciendo el rendimiento del sistema. Cuanto más baja es la concentración del catalizador/sensitizador, menos opaca es la suspensión. Como ejemplo, en el caso de fotocatálisis con dióxido de titanio, 1 g L-1 de catalizador TiO2 reduce la transmitancia a cero en el eje de un cilindro de 10 mm de diámetro interior con luz concentrada en un colector cilindro parabólico. Así pues, en un tubo con diámetro más ancho, solo se iluminará una capa exterior del reactor. Esto significa también que un reactor con diámetro interior más amplio permite utilizar un catalizador con concentración más baja. Los diámetros demasiado pequeños no tienen sentido debido a la alta pérdida de presión y un diámetro muy grande implica un volumen oscuro considerable, reduciendo el rendimiento global del sistema. Esto significa que un diámetro interior práctico para fotorreactores tubulares debe ser optimizado para cualquier proceso específico teniendo en cuenta todos los factores relevantes.

Finalmente, en el caso de procesos heterogeneos en fase acuosa con el catalizador TiO2 en suspensión, es importante diseñar el sistema evitando cualquier posible sedimentación del catalizador, lo que puede ocurrir en determinadas circunstancias si se alcanza un flujo laminar en alguna zona del circuito hidráulico. En este sentido, se debe de realizar el diseño teniendo en cuenta que el número Reynolds (Re) debe estar siempre por encima de 4000 para garantizar un caudal turbulento.

2.3. Tiempo de residencia

Finalmente, otro parámetro altamente relevante, tanto en procesos fotocatalíticos en fase acuosa como gaseosa, es el Tiempo de Residencia o tiempo que cada unidad de fluido va estar expuesto a la radiación en su pase por el reactor. Este parámetro puede no ser relevante en el caso de procesos en recirculación (es decir, aquellos en los que el tiempo necesario para alcanzar la degradación deseada excede notablemente el tiempo de residencia y es por lo tanto necesario realizar una serie de ciclos sucesivos de paso del fluido por el reactor), pero si resulta evidente que se trata de un parámetro fundamental cuando se pretende completar el proceso fotocatalítico con un único paso por el reactor (procesos en línea), ya que en este último caso hay que conseguir que el tiempo de residencia en el reactor sea, cuando menos, igual al tiempo requerido por el proceso fotocatalítico.

|

Un parámetro que nos permite modificar el tiempo de residencia es, obviamente, el caudal másico que se tenga en el proceso. Sin embargo este no siempre es posible modificarlo libremente por cuestiones del propio proceso que genera dicho caudal o bien por posibles restricciones del propio proceso fotocatalítico (sedimentación de catalizador en fase acuosa, suministro de oxígeno al proceso, consumo energético inadecuado, etc.).

En el caso de aplicaciones que impliquen luz solar, deberán de considerarse normalmente procesos fotocatalíticos en recirculación ya que no va a ser posible garantizar procesos en línea con una fuente de luz no controlable como es el sol.

3. MATERIALES PARA DISEÑO DE REACTORES

Dado que los reactores fotocatalíticos que poseen unos mayores requisitos a la hora de su diseño, desde el punto de vista de comportamiento y especificaciones de materiales, son los que van a trabajar con luz solar (debido sobre todo a los condicionantes que conlleva el trabajo continuo en intemperie), el análisis de los materiales para diseño se realiza para este tipo de reactores. No obstante, gran parte de los conceptos y condicionantes que se indican son igualmente válidos para reactores que vayan a trabajar en condiciones interiores con lámparas eléctricas.

Desde el punto de vista del uso de la luz solar, los materiales específicos necesarios para aplicaciones fotocatalíticas tienen mucho en común con los usados normalmente para aplicaciones solares térmicas. Como resultado, los reactores de sistemas fotocatalíticos solares han seguido inicialmente diseños de captación de fotones ya utilizados en colectores térmicos, como son los colectores cilindro-parabólicos (PTC) y los colectores sin concentración. A partir de aquí, los diseños deben diferenciarse debido a que:

- El fluido debe estar expuesto a la radiación solar UV y, por lo tanto, el material del reactor debe ser transparente (o translúcido) a la luz solar.

- La temperatura no representa un papel significativo en los procesos fotocatalíticos por lo que el aislamiento térmico no resulta necesario.

Lo que a continuación se indica es válido para todo tipo de reactores, con ciertas particularidades en cada caso. Estas particularidades dependerán del tipo de superficie reflectiva que se use para ayudar en la captación de fotones, o si esta es necesaria o no (colectores sin concentración) y, por último, de la forma en que circule el fluido a través del reactor (muy diferente en el caso de un tubo, superficie inclinada, balsa agitada, etc.). Los componentes básicos que van a definir por tanto un reactor para aplicaciones fotocatalíticas van a ser el reflector (que puede ser concentrador o no) y el material del propio reactor (normalmente tubular).

3.1. Superficie reflectante

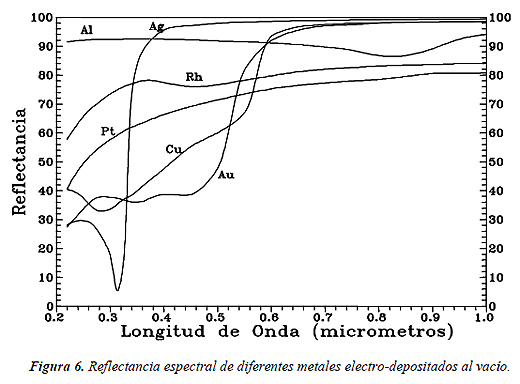

Esta superficie tiene por objeto dirigir y reflejar la luz útil hacia el reactor para conseguir un máximo aprovechamiento de esta y evitar pérdidas innecesarias, debiendo estar compuesta por un material que sea altamente efectivo para la reflexión de la radiación ultravioleta. Los espejos tradicionales basados en plata tienen una elevada reflectividad (radiación reflejada/radiación incidente) en el visible, pero no así en el intervalo de longitudes de onda entre 300 y 400 nm, siendo la mejor opción en este caso la utilización de espejos a base de aluminio (Figura 6). Además, el vidrio utilizado normalmente como cubierta protectora de los espejos convencionales no es adecuado ya que absorbe también parte de la radiación UV que lo atraviesa, lo que ocurre doblemente ya que la luz lo traspasa dos veces en su camino, hacia y desde la superficie metalizada.

|

El desarrollo de una superficie de alta reflectancia en el rango UV que tenga además buenas características de durabilidad y de resistencia no es algo sencillo. Una superficie de aluminio como la indicada en la Figura 6 se va a oxidar y degradar rápidamente con lo que va a perder sus características. Varias han sido las soluciones hasta ahora aportadas para la resolución de este problema. Una de ellas es proteger la capa anterior de aluminio mediante una capa de anodizado (delgada capa de óxido). Cuanto mayor sea esta capa, más elevada será la resistencia a la abrasión y agentes externos, pero también menor irá siendo la reflectancia.

Otra posible solución pasa por el desarrollo de superficies flexibles tipo «sandwich» compuestas de tres partes: plástico-aluminio-plástico, estando formada la capa exterior por un material de elevada resistencia y transmisividad en el UV (como es el caso de varios copolímeros comerciales obtenidos a partir de politetraflúoretileno y etileno). Existen en el mercado diversas láminas formadas por una delgada capa de aluminio fijadas a una base acrílica [15].

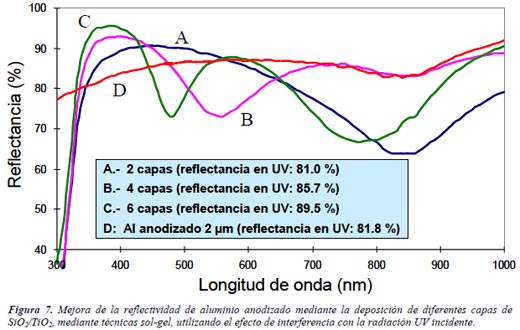

Finalmente, una tercera posibilidad es el uso de técnicas sol-gel para proteger de forma eficaz el aluminio y, simultáneamente, mejorar su reflectancia en el UV utilizando el efecto de interferencia. Este efecto tiene lugar cuando un material es recubierto con una capa que posee un espesor próximo a la longitud de onda de la radiación incidente. La máxima reflectancia se obtiene cuando el producto del espesor de dicha capa y el índice de refracción de la misma es ¼ de la longitud de onda. Para poder producir reflectores UV de alta eficiencia es necesario alternar capas con un material de alto índice de refracción, como el TiO2, con capas de otro material de bajo índice de refracción, como el SiO2 (Figura 7)

|

No obstante, se debe de considerar que el problema de la superficie reflectante no ha sido completamente resuelto por el momento, ya que ninguna de las utilizadas hasta ahora cumple con una de las principales características que la harían óptima: un precio razonable combinado con unas condiciones de eficiencia y durabilidad aceptables.

3.2. Fotorreactor

Con respecto a los materiales válidos como reactores para procesos de fotocatálisis, la necesidad de tener una elevada transmisividad en el UV y una elevada resistencia a la degradación hace que las posibilidades de elección sean limitadas.

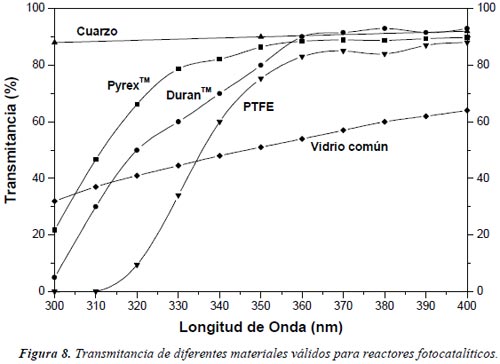

Entre las posibles alternativas se encuentran los fluoropolímeros (inertes químicamente, con buena transmisividad y resistencia y buenos difusores de luz UV), materiales acrílicos y varios tipos de vidrio (necesariamente con bajo contenido en hierro ya que este absorbe UV). El cuarzo es también un material excelente pero muy costoso, lo que lo invalida desde un punto de vista práctico (Figura 8).

La utilización de materiales plásticos puede ser una buena opción ya que existen diversos materiales (politetrafluoretileno, etileno-tetrafluoretileno, etilpropileno fluorado, materiales acrílicos, etc) que pueden ser extruídos en forma tubular y poseen las necesarias características de trasmisividad y resistencia térmica, así como el mantenimiento de sus propiedades durante su uso a la intemperie. Sin embargo, una de sus principales desventajas es la necesidad de incrementar el espesor del material cuando se desea que el reactor soporte condiciones de presión medias o elevadas y el hecho de que las conexiones normalmente pueden soportar menos presión debido a la falta de rigidez del material. Esto puede suponer un problema cuando se desea impulsar el agua a través de colectores conectados en serie.

|

El vidrio es otro material alternativo para fotorreactores. Como puede apreciarse en la Figura 8, el vidrio común no es adecuado ya que absorbe parte de la luz UV que llega al fotorreactor, debido al contenido en hierro. Por ello solo resultan adecuados aquellos vidrios que poseen un bajo contenido en hierro, como es el caso del borosilicato (Figura 9).

|

|