Deshidratación de Crudo Parte 3

|

Shirley MARFISI y Jean Louis SALAGER

|

4. EQUIPOS UTILIZADOS EN LA DESHIDRATACIÓN DE CRUDOS

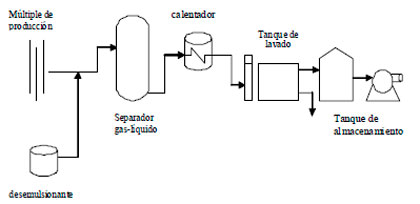

Una vez que el crudo es producido a nivel de fondo de pozo, la producción proveniente de los diferentes pozos se lleva a un múltiple de producción, compuesto a su vez por tres submútiples de acuerdo a la presión de línea en baja, alta y de prueba, figura 16. Está constituido por tuberías de 6 pulgadas de diámetro a través de las cuales circula la mezcla gas-crudo-agua que pasará posteriormente a los separadores gas-líquido donde se elimina el gas disuelto.

Luego, la emulsión pasa a un separador gravitacional para eliminar el agua libre y el crudo no emulsionado. La emulsión restante se lleva al sistema de tratamiento seleccionado para la aplicación de calor y/o corriente eléctrica, y finalmente el crudo separado pasa a un tanque de almacenamiento. El punto de inyección de química es a la salida del múltiple de producción, antes de los separadores, como se muestra en la figura 17.

Figura 16. Múltiple de producción de una estación de flujo.

|

Figura 17. Representación esquemática de una estación de flujo para deshidratar crudo. |

4.1 Separadores gas-líquido

Los separadores horizontales o verticales sirven para separar el gas asociado al crudo que proviene desde los pozos de producción. El procedimiento consiste en que la mezcla de fluidos entrante choca con las placas de impacto o bafles desviadores a fin de promover la separación gas-líquido mediante la reducción de velocidad y diferencia de densidad. El número de separadores varía en función del volumen de producción de gas y petróleo en las estaciones. Se identifican cuatro secciones de separación:

- Separación primaria: Comprende la entrada de la mezcla crudo-agua-gas.

- Separación secundaria: Está representada por la etapa de separación máxima de líquido por efecto de gravedad.

- Extracción de neblina: Consiste en la separación de las gotas de líquido que aún contiene el

gas. - Acumulación de líquido: Está constituida por la parte inferior del separador que actúa como colector, posee control de nivel mediante un flotador para manejar volúmenes de líquidos obtenidos durante la operación.

Los separadores verticales operan con mayor eficiencia a una baja relación gas-petróleo menor de 500 pie3/barril, mientras que los separadores horizontales poseen mayor área superficial y tienen controladores de espumas. En la figura 18 se muestran un tren de tres separadores verticales.

Figura 18. Tren de separación (separadores de alta presión, de baja y de prueba). |

4.2 Separadores gravitacionales

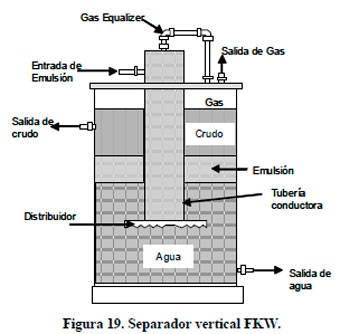

El asentamiento gravitacional se lleva a cabo en grandes recipientes llamados tanques, sedimentadores, tanques de lavado, “gun barrels” y eliminadores de agua libre (EAL ó “Free Water Knockout FWK”). Los eliminadores de agua libre (EAL) son utilizados solamente para remover grandes cantidades de agua que es producida en la corriente, pero que no está emulsionada y se asienta fácilmente en menos de 5-20 minutos, figura 19. El crudo de salida de un EAL todavía contiene desde 1 hasta 30 % de agua emulsionada.

En el interior de estos recipientes que son de simple construcción y operación, se encuentran bafles para direccionar el flujo y platos de coalescencia. El agua es removida por la fuerza de gravedad y esta remoción provoca ahorros en el uso de combustible de los calentadores. Un calentador requiere de 350 Btu para calentar un barril de agua en 1°F, pero solamente requiere 150 Btu para calentar 1 barril de crudo en 1°F. El calentamiento de agua, aparte de que es un desperdicio de energía provoca problemas de incrustación y requiere del uso adicional de tratamiento químico muy costoso para prevenir la incrustación.

Los eliminadores de agua libre (EAL), no son lo mejor ya que ellos solo remueven el agua libre. Están protegidos por ánodos de sacrificio y por aditivos para prevenir la corrosión por el efecto del agua de sal.

Figura 19. Separador vertical FKW. |

Otro sistema que es importante mencionar son los tanques de lavado o comúnmente llamados “Gun Barrels”. Estos recipientes usualmente operan con media parte de agua (colchón de agua) y la otra parte lo cubre el petróleo. Su funcionamiento consiste en que la emulsión entra al área de desgasificación, donde se produce la liberación del gas remanente a través del sistema de venteo.

Seguidamente, la fase líquida desciende por el tubo desgasificador y entra a la zona del agua de lavado a través de un distribuidor, que se encarga de esparcir la emulsión lo más finamente posible a fin de aumentar el área de contacto entre el agua de lavado y la emulsión, favoreciendo así la coalescencia de las partículas de agua. La emulsión fluye a través del agua en el interior del tanque de lavado siguiendo la trayectoria forzada por bafles internos que permiten incrementar el tiempo de residencia. El petróleo por ser más liviano que la emulsión asciende pasando a formar parte de la zona correspondiente al petróleo deshidratado.

Este proceso de deshidratación se ve afectado por altas velocidades de flujo, exceso de gas, descensos en la temperatura del fluido y recuperación de emulsiones envejecidas; por lo tanto, la eficiencia del mismo depende del control total de estas variables. Tienen un tiempo de residencia entre 3 a 36 horas. Entre los equipos más utilizados por la industria petrolera se mencionan los tanques de lavado de tipo helicoidal, los de tipo rasurado, concéntrico o araña.

4.3 Calentadores

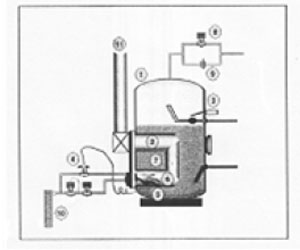

Los tratadores-calentadores pueden ser de tipo directo e indirecto en función de la forma en que se aplica el calor. En los calentadores de tipo directo el calor es transferido por contacto directo de la corriente alimentada con la superficie interna del calentador. Aunque este tipo presenta problemas de sedimentos y de corrosión pueden manejar mayores volúmenes de fluidos con menor gasto de combustible que los calentadores indirectos. Operan eficientemente en procesos de baja presión y donde los fluidos manejados no son muy corrosivos. Los más utilizados son los calentadores de fuego directo con cajas de fuego de tipo vertical, como se muestra en la figura 20.

Figura 20. Componentes básicos de un calentador de crudo a fuego directo: (1) Cuerpo del |

El diseño normal de un calentador tipo vertical cumple las siguientes funciones:

- Desgasificado de la emulsión de entrada

- Remoción de arenas, sedimentos y agua libre previo al calentamiento

- Lavado con agua y calentamiento de la emulsión

- Coalescencia y asentamiento de las gotas de agua.

.El crudo deshidratado caliente puede ser usado para precalentar la emulsión de entrada usando un intercambiador de calor. Los calentadores no son recomendables para remover grandes cantidades de agua libre, debe usarse un separador EAL o FKW.

Las mismas funciones básicas son previstas en un calentador directo tipo horizontal. La alimentación es parcialmente desgasificada, luego es direccionada hacia la parte de abajo del equipo para la separación del agua libre y la arena. Después, la alimentación es calentada y sufre una última desgasificación. Posteriormente, a través de un distribuidor pasa a un baño de agua para finalmente pasar a la sección de coalescencia

Las partículas sólidas, tales como arena, escama, productos de corrosión se depositarán en la parte inferior de estos equipos. Si estos sedimentos no son removidos puede causar los siguientes problemas: 1) Acumularse y ocupar un volumen importante en el recipiente y eventualmente bloquear la corriente de alimentación; 2) Bloquear la transferencia de calor,

ocasionando finalmente el colapso del equipo de calentamiento; 3) Interferir en los controles de nivel, ánodos, válvulas, medidores y bombas; 4) Asimismo pueden incrementar el crecimiento bacteriano y la velocidad de corrosión.

Para prevenir la deposición de estos sedimentos se pueden instalar “hidrojets” que operando a 30 psia por arriba de la presión de operación del calentador, removiendo los sedimentos para su posterior drenado por la parte inferior del recipiente. Otra alternativa es usar inhibidores de corrosión.

En los calentadores de tipo indirecto el proceso de transferencia de calor se efectúa mediante un baño de agua caliente, en el cual se encuentra sumergida la tubería que transporta la emulsión. Este tipo de calentadores disminuye el riesgo de explosión y son utilizados en instalaciones donde es posible recuperar calor, tales como el gas caliente de salida de las

turbinas.

En general el calentamiento ya sea de tipo directo o indirecto tiene las siguientes ventajas:

- Reduce la viscosidad de la fase continua: un incremento en la temperatura de 10 °F baja la viscosidad de la emulsión por un factor de 2.

- Incrementa el movimiento browniano y la colisión de las gotas de agua para su

coalescencia. - Incrementa la diferencia de densidad entre la salmuera y el crudo.

- Promueve una mejor distribución del desemulsionante.

- Disuelve las parafinas cristalizadas que le dan estabilidad a las emulsiones.

- Debilita la película de emulsionante que rodea a las gotas de agua.

Sin embargo el calentamiento presenta las siguientes desventajas:

- Provoca la migración de los compuestos más volátiles del crudo hacia la fase gas. Esta pérdida de livianos ocasiona una disminución de volumen del crudo calentado y una disminución en su gravedad API.

- Incrementa los costos de combustible.

- Incrementa los riesgos en las instalaciones.

- Requieren mayor instrumentación y control.

- Causa depósitos de coke.

4.4 Coalescedores electroestáticos

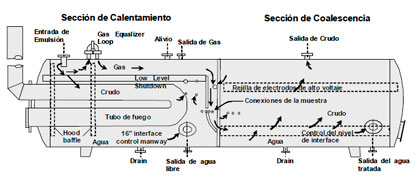

Los procesos de deshidratación electrostática consisten en someter la emulsión a un campo eléctrico intenso, generado por la aplicación de un alto voltaje entre dos electrodos. Este dispositivo, generalmente tiene características similares a los de los equipos de separación mecánica presurizados, añadiendo a éstos el sistema de electrodos y de generación de alto voltaje. La aplicación del campo eléctrico sobre la emulsión induce a la formación de dipolos eléctricos en las gotas de agua, lo que origina una atracción entre ellas, incrementando su contacto y su posterior coalescencia. Como efecto final se obtiene un aumento del tamaño de las gotas, lo que permite la sedimentación por gravedad.

Un deshidratador electrostático está dividido en 3 secciones, figura 21. La primera sección ocupa aproximadamente el 50% de su longitud y es llamada “Sección de calentamiento”. La segunda sección es llamada “Sección central o control de nivel” y esta ocupa por alrededor del 10% de su longitud ubicada adyacente a la sección de calentamiento. La tercera sección ocupa el 40% de la longitud del deshidratador y es denominada “Sección de asentamiento” del agua suspendida para producir crudo limpio. Las parrillas de electrodos de alto voltaje están localizadas en la parte superior del recipiente, arriba de la interfase agua-aceite.

Figura 21. Deshidratador electrostático. |

Entre las ventajas que posee los deshidratadores electrostáticos en comparación con los sistemas de tanques de lavado es que son menos afectados en su operación por las características de los crudos (densidad, viscosidad), agua o agentes emulsionantes, ofrecen mayor flexibilidad, el tiempo de residencia asociado es relativamente corto y por otra parte, son de menor dimensión. Además, con el tratamiento electrostático se obtiene una mejor calidad del agua separada y una mayor flexibilidad en cuanto a las fluctuaciones o variaciones en los volúmenes de producción (Guzmán et al., 1996).

Entre las desventajas que presentan los equipos de deshidratación electrostática están:

- Requerimiento de supervisión constante en su operación.

- Instalación de sistemas de control más sofisticados, lo que incide tanto en los costos de operación como de inversión.

- Instalación de sistemas de carga para un mayor control de flujo al equipo, ya que necesitan para su operación condiciones de flujo estables y controladas.

- Los dispositivos del equipo podrían ser afectados por los cambios en las propiedades conductoras de los fluidos de alimentación, cuando se incrementa el agua, la salinidad y la presencia de sólidos.

- El nivel de agua libre es controlado por dos medidores de nivel en paralelo y con diferentes principios de operación. Esta es la variable más difícil de manejar, ya que un valor alto podría hacer que el agua tenga contacto con las parrillas energizadas y halla un corto circuito en el equipo y sus correspondientes daños al sistema eléctrico.

Estos equipos se utilizan cuando la velocidad de asentamiento por gravedad es muy lenta, dada por la Ley de Stokes. Por ejemplo una gota de agua de 20 micras de diámetro en un crudo de 33 °API a 100 °F y una viscosidad de 6,5 cp se asienta a una velocidad de 0,07 ft/hr.

Como la molécula de agua es polar, el campo eléctrico incrementa la coalescencia de las gotas dispersas en el aceite por dos mecanismos que actúan simultáneamente:

- Sometidas a un campo electrostático, las gotas de agua adquieren una carga eléctrica neta.

- La distribución al azar de las gotas de agua en el seno del aceite al pasar por el campo electrostático se alinean con su carga positiva orientada al electrodo cargado (negativo).

Estas fuerzas de atracción electrostática pueden ser mucho más grandes que la fuerza de gravedad presente. La relación de fuerza electrostática con la fuerza de gravedad es de aproximadamente de 1.000 para gotas de agua de 4 micras de diámetro en crudo de 20° API expuesto a un gradiente eléctrico típico de 5 kiloVoltios/pulgada.

Los tratadores electrostáticos son usados generalmente cuando existen las siguientes circunstancias:

- Cuando el gas combustible para calentar la emulsión no está disponible o es muy costoso.

- Cuando la pérdida de gravedad API es económicamente importante.

- Cuando grandes volúmenes de crudo deben ser tratados en una planta a través de un número

mínimo de recipientes.

Las ventajas del tratamiento electrostáticos son:

- La emulsión puede ser rota a temperaturas muy por abajo que la que requieren los tratadorescalentadores.

- Debido a que sus recipientes son mucho más pequeños que los calentadores, eliminadores de agua libre y gun-barrels, son ideales para plataformas petroleras marinas.

- Pueden remover mayor cantidad de agua que otros tratadores.

- Las bajas temperaturas de tratamiento provocan menores problemas de corrosión e incrustación.

5. DESALACIÓN DEL PETRÓLEO

El proceso de desalación consiste en la remoción de las pequeñas cantidades de sales inorgánicas, que generalmente quedan disueltas en el agua remanente, mediante la adición de una corriente de agua fresca (con bajo contenido de sales) a la corriente de crudo deshidratado.

Posteriormente, se efectúa la separación de las fases agua y crudo, hasta alcanzar las especificaciones requeridas de contenido de agua y sales en el crudo.

Las sales minerales están presentes en el crudo en diversas formas: como cristales solubilizados en el agua emulsionada, productos de corrosión o incrustación insolubles en agua y compuestos organometálicos como las porfirinas.

Después de la deshidratación o del rompimiento de la emulsión, el petróleo crudo todavía contiene un pequeño porcentaje de agua remanente. Los tratamientos típicos anteriormente mencionados (adición de desemulsionante, calentamiento, sedimentación y tratamiento electrostático) pueden reducir el porcentaje de agua del crudo a rangos de 0,2-1 % volumen.

La salinidad de la fase acuosa varía desde 100 ppm hasta la saturación, que es de 300.000 ppm (30 % peso); sin embargo lo usual es encontrar salmueras en el rango de 20.000-150.000 ppm (2 a 15 % peso). Por comparación, el agua de mar contiene de 30.000-43.000 ppm (3 a 4,3 % peso) de sales disueltas. El contenido de sal en el crudo normalmente es medido en libras de cloruro, expresado como cloruro de sodio equivalente por 1.000 barriles de crudo limpio (Libras por Mil Barriles, LMB o en inglés Pounds per Thousand Barrels, PTB).

Cuando el crudo es procesado en las refinerías, la sal puede causar numerosos problemas operativos, tales como disminución de flujo, taponamiento, reducción de la transferencia de calor en los intercambiadores, taponamiento de los platos de las fraccionadoras. La salmuera es también muy corrosiva y representa una fuente de compuestos metálicos que puede envenenar los costosos catalizadores. Por lo tanto, las refinerías usualmente desalan el crudo de entrada entre 15 y 20 PTB para el caso de refinerías sencillas, en aquellas de conversión profunda las especificaciones pueden ser más exigentes, alcanzando valores de 1 PTB (Layrisse et al., 1984).

El desalado en campo reduce la corrosión corriente aguas abajo (bombeo, ductos, tanques de almacenamiento). Adicionalmente la salmuera producida puede ser adecuadamente tratada para que no cause los daños mencionados en los equipos y sea inyectada al yacimiento, resolviendo un problema ambiental. En ausencia de cristales de sal sólidos, el contenido de sal en el crudo deshidratado está directamente relacionado con el porcentaje de agua y con la concentración de salinidad de la fase acuosa (en ppm de NaCl).

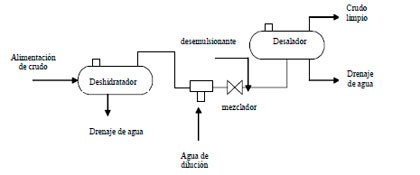

El desalado se realiza después del proceso de rompimiento de la emulsión en deshidratadores electrostáticos y consiste de los siguientes pasos:

- Adición de agua de dilución al crudo.

- Mezclado del agua de dilución con el crudo.

- Deshidratación (tratamiento de la emulsión) para separar el crudo y la salmuera diluida.

Como se muestra en la figura 22 el equipo convencional para el desalado incluye:

- Un equipo convencional de deshidratación (eliminador de agua libre, calentador o unidad

electrostática). - Una “tee” para inyectar el agua de dilución.

- Un mecanismo que mezcle adecuadamente el agua de dilución con el agua y las sales del

crudo. - Un segundo tratador (tipo electrostático o tratador-calentador) para separar nuevamente el

crudo y la salmuera.

En base al desalado en una etapa, el requerimiento del agua de dilución es usualmente de 5 a 7 % con respecto a la corriente de crudo. Sin embargo, si el agua de dilución es escasa, el desalado en dos etapas reduce el requerimiento del agua de dilución a 1-2 % con respecto a la corriente del crudo.

Figura 22. Sistema convencional de deshidratación y desalado de crudo. |

5.1 Consideraciones de diseño

La cantidad de agua requerida en el proceso es una función de la:

- Salinidad del agua emulsionada y del agua fresca.

- Cantidad de agua emulsionada.

- Eficiencia de mezclado.

- Nivel de deshidratación.

- Especificación del contenido de sal en el crudo requerida o PTB.

– Nivel de deshidratación:

Esta es la variable más importante para reducir el requerimiento de agua de dilución. La dilución de la salmuera de entrada para alcanzar la especificación de salinidad requerida es inversamente proporcional al nivel de deshidratación alcanzado. Adicionalmente es importante reducir el porcentaje de agua del crudo deshidratado para mantener baja su salinidad. Esto explica el uso frecuente de los tratadores electrostáticos para reducir el porcentaje de agua remanente en el crudo a valores de 0,1-0,15 % volumen, ya que sin el campo electrostático el agua remanente en el crudo varía entre 0,2-1 % volumen. En muchos casos es muy difícil alcanzar valores de 0,5 % de agua sin el uso de los tratadores electrostáticos.

– Eficiencia de mezclado:

Después de la deshidratación el agua remanente en el crudo existe como pequeñas gotas de agua dispersas de modo uniforme en el seno del crudo. Un completo mezclado de todas esas gotas no es posible. Por lo tanto, es una práctica estándar asumir que una fracción φ del agua de dilución se mezcla completamente con las pequeñas gotas del agua remanente en el crudo, mientras que la porción restante (1-φ) del agua de dilución pasa a través del equipo desalador sin sufrir ningún cambio. Generalmente “φ” se considera como la eficiencia de mezclado.

Para la selección de un sistema de tratamiento óptimo de un crudo específico, deben considerarse una serie de factores para la determinación del método de tratamiento deseable, entre los cuales se citan:

- Características de la emulsión.

- Gravedad específica del crudo y del agua de producción.

- Características corrosivas del crudo, el agua de producción y el gas asociado.

- Tendencias a la deposición de sólidos y generación de incrustaciones del agua de producción.

- Volúmenes de fluidos a tratar y contenido de agua en el crudo.

- Tendencias a la deposición de parafinas y asfaltenos del crudo.

- Presiones de operación deseables en los equipos.

Además de los factores antes mencionados para la selección del sistema de tratamiento, los cuales a su vez permiten escoger los separadores electrostáticos en aquellos casos en que las emulsiones esperadas sean de alta estabilidad, por lo que debe considerarse una serie de parámetros básicos asociados a la acción del campo electrostático. Entre estos factores se cuentan (Lowd et al., 1967; Burris 1974, 1978):

- Temperatura de separación.

- Factor de carga (barriles de crudo tratado por día/área de rejilla electrostática), el cual define el tiempo de retención del crudo como la velocidad de sedimentación de las gotas de agua.

- Voltaje o diferencia de potencial requerida por unidad de longitud de separación de rejillas.

- Factor de velocidad de sedimentación (el cual relaciona las propiedades físicas del crudo y el agua, y representan la fuerza impulsora de la separación gravitacional).

BIBLIOGRAFIA

– Andérez J.M. Propiedades de los sistemas surfactante-agua-aceite: Influencia de la concentración de surfactante, Inf. Téc. FIRP Nº 8404, Universidad de los Andes, Mérida, Venezuela (1984).

– Andersen S.I., Speight J.G., Pet. Sci. Technol. 19, 1 (2001).

– Becher P., Emulsions: Theory and Practice”, Ed. 2, R. Krieger, New York (1977).

– Becher P., “Emulsions: Theory and Practice”, Ed.3, American Chemical Society,

Washington, D.C. (2001).

– Breen P.J. ACS Symp. Ser., 615, 268 (1995).

– Burris D.R. How to design and efficient crude desalting system.World Oil, 186(7):150- 1,153-6 (1978).

– Burris D.R. Dual polarity oil dehydration. Petroleum Engineer, August, pp. 31-36 (1977).

– Burris D.R. Field desalting: A growing producer problem worldwide. Pet. Eng. Int. (Rep.), June (1974).

-Cottrell F.G. US Patent 987 114 (1911 a).

-Cottrell F.G., Speed J.B. US Patent 987 115 (1911 b).

– Dabir B., Nematy M., Mehrabi A.R., Rassamdana H., Sahimi M. Fuel 75, 1633 (1996).

-Eley D.D., Hey M.J, Kee M.A. Rheological Studies of Asphaltene Film Adsorbed at theOil/Water Interface. J. Colloid Interface Sci. 24, 173-182 (1987).

– Ferri J., Stebe K. Which surfactants reduce surface tension faster? A scaling argument for difussion-controlled adsorption. Advances in Colloid and Interface Science 85, 61-97 (2000).

– Fillous L., et al., J. Surfactants Detergents 3, 303 (1999).

-Goldszal, A., Bourrel M. Demulsification of Crude Oil Emulsions: Correlation to Microemulsion Phase Behavior. Ind. Eng. Chem. Res., 39:2746-2751 (2000).

– Grosso J., Chirinos M.L., Rivas H., Paterno J., Rivero M., González J., Layrisse I. Transporte de crudos pesados mediante emulsiones. Boletín Técn. ARPEL, 13 (4):225-237 (1984).

– Guzmán C., Ramos L.R., Morataya C., Layrisse I. Criterios para el Diseño Conceptual de Procesos de Deshidratación/desalación Electrostática. Revista Visión Tecnológica Vol. Nº 3, 35-43 (1996).

– Hadamard, H. Mouvement permanent lent d´une sphère liquide et visquese dans un liquide visqueux. Comptes Rendus Acad, Sci. Paris, 152:1735-1738 (1911).

– Hirato T., Koyama K., Tanaka T., Awakura Y., Majima H. Demulsification of Water-in-Oil Emulsion by an Electrostatic Coalescence Methodology. Mater. Trans. 52, 257 (1991).

– Jefreys, G.; Davies J. T. Coalescence of liquid droplets and liquid dispersion. En Recent Advances in liquid-liquid Extraction, Hason C. (Ed.), Nueva York, Perggamon Press. p.495- 584 (1971).

-Kim Y.Ho, A.D. Nikolov, D.T. Wasan, H. Díaz-Arauzo, C.S. Shetty. J. Dispersión Science and Technology, 17(1),33-53 (1996 a).

-Kraweszyk M., Wasan D. y Shetty Ch. Ind. Eng. Chem. Res., Vol 30, 2:367 (1991).

– Layrisse I., Chirinos M.L., Eslava M., Méndez F. Deshidratación y desalación de crudos pesados y extrapesados mediante separadores electrostáticos. VII Jornadas Técnicas de Petróleo. Sociedad Venezolana de Ingenieros de Petróleo, Dic. 3-6, Caracas (1984).

– Lissant K.J. (Ed.), Emulsions and Emulsions Techonology, Marcel Dekker, New York (1974).

– Lowd J.D., Coggins R.W. Dehydratation and desalting of crude oil streams in the production field. American Society of Mechanical Engineers, 22nd Annual Petroleum Mechanical Engineerig Conf., Sep. 17-20, USA (1967).

– Malhotra A.K., Wasan D.T. Stability of Foam and Emulsion Films: Effects of Drainage and Film Size on Critical Thickness of Rupture. Chem. Eng. Commun, 48, 35 (1986).

– Márquez-Silva R.L, Key S., Marino J., Guzmán C., Buitriago S. Chemical dehydration: Correlations between crude oil, associated water and demulsifier characteristics in real systems. Proceedings of SPE Oilfield Chemical International Symposium, Houston, TX, pp. 601-607 (1997).

-Mohammed R.A, Bailey A.I., Luckham P.F., Taylor S.E. Dewatering of crude oil emulsions. 2.Interfacial properties of the asphaltene constituents of curde oil. Colloids Surf. Ser. A. 80:237-242 (1993).

– Nacional Institute for Petroleum and Energy Research (NIPER): Enhanced Oil Recovery Information, Bartlesville-Oklahoma, Abril (1986).

– Salager J.L. Langmuir 18, 607 (2002).

– Salager J.L. Formulación, Composición y Fabricación de emulsiones para obtener las propiedades deseadas. Estado del Arte. Parte A: Introducción y conceptos de formulación físicoquímica. Cuaderno FIRP 747-A, Módulo de enseñanza en Fenómenos Interfaciales, Laboratorio FIR