Contaminantes en efluentes gaseosos (y III)

5.4. Colectores húmedos [55-99]

Se dividen en siete grupos:

a) Torres y cámaras de aspersión.

b) Torres rellenas.

c) Lavadores ciclónicos y centrífugos.

d) Lavadores de impacto y de orificio.

e) Lavadores Venturi.

f) Lavadores por aspersión de inducción mecánica.

g) Eliminadores de niebla y filtros irrigados.

5.4.1. MECANISMOS DE COLECCION HUMEDA

Los colectores húmedos eliminan el polvo o los gases de una corriente haciendo que entren en contacto con un líquido lavador. La recuperación del polvo como lodo o el gas como solución permite su empleo como producto o su tratamiento como desecho.

En un colector húmedo:

(i) Pueden separarse gases o partículas.

(ii) La corriente gaseosa se enfría y se limpia.

(iii) El efluente de chimenea estará generalmente limpio, pero contendrá algunos finos, nieblas y vapor de agua.

(iv) La temperatura y el contenido de humedad del gas de entrada no tiene límite.

(v) Los gases corrosivos pueden neutralizarse mediante una adecuada elección del líquido de lavado.

(vi) El líquido de lavado puede ser una solución límpida o un barro.

(vii) Se reduce el peligro de mezclas explosivas de polvo-aire.

(viii) El equipo es sencillo y ocupa un espacio razonablemente pequeño.

El proceso de separación por lavado resulta muy complejo y no existe un análisis teórico que lo explique con precisión, tal ocurre con la precipitación electrostática, la filtración o la separación por impacto inercial.

En los lavadores, las partículas pequeñas aumentan su tamaño para así separarse más fácilmente. El arrastre de las partículas separadas se minimiza al quedar atrapadas en una película líquida.

Los principales mecanismos de recolección de aerosoles en líquidos incluyen:

a) Mojado de las partículas por contacto íntimo con gotas de líquido.

Las gotas de líquido pueden formarse ya sea por impacto de alta velocidad del gas sobre el líquido de lavado.

b) Impacto de partículas secas o húmedas sobre superficies colectoras, las cuales luego se lavan con líquido.

5.4.2. TORRES Y CAMARAS DE ASPERSION

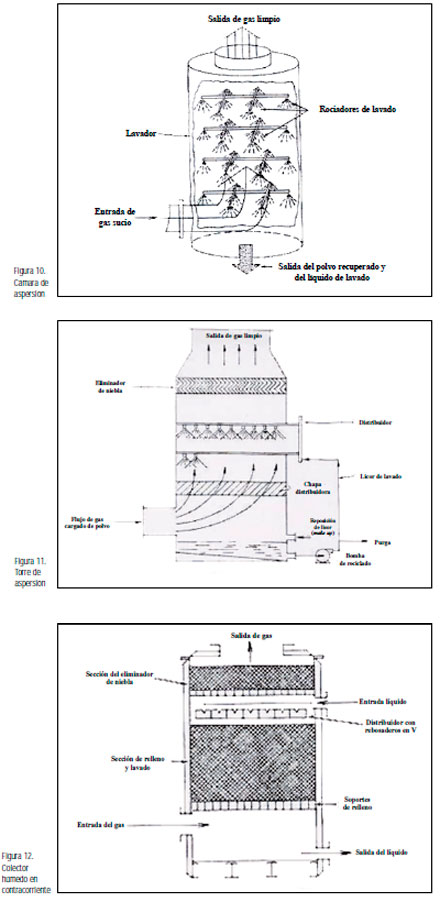

Las cámaras de aspersión (Fig. 10) pueden tener configuraciones de flujo concurrente, en contra-corriente y en corriente curvada.

El principio de operación es por interceptación y colisión de partículas de polvo con gotas de líquido, debido a la diferencia entre sus velocidades.

La pérdida de presión oscila entre 0,5 y 1 pulg. de H2O. El caudal de líquido oscila entre 20 y 40 litros/ mil pies cúbicos de aire.

La eficiencia de separación es de 80% para partículas de más de 10 micras.

En las torres de aspersión (Fig. 11), las gotas de líquido se producen ya sea por aspersores o atomizadores, el líquido y el gas fluyen en contra-corriente entre sí. El gas entra por la base de la torre, pasando por una placa de distribución que suele consistir en una placa perforada. El gas choca al ascender con las gotas de líquido, creadas por una serie de aspersores. La velocidad terminal de las gotas deber ser mayor que la velocidad del gas (de 2 a 5 pies por segundo) a fin de evitar arrastre de líquido.

Estos equipos son útiles para separar partículas de más de 10 micras de diámetro.

5.4.3. TORRES RELLENAS

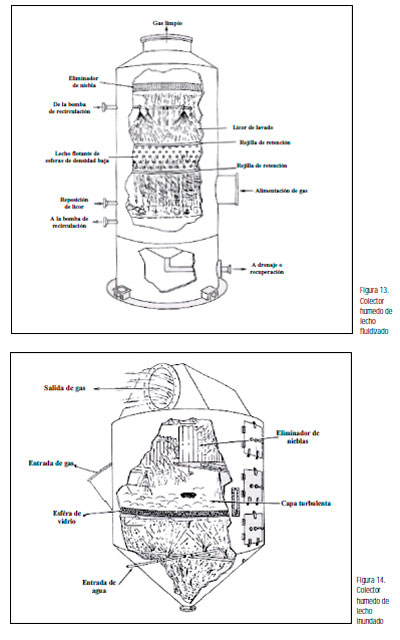

Existen varios tipos:

a) Lavadores de lecho fijo (Fig. 12).

b) Lavadores de lecho flotante (Fig. 13).

c) Lavadores de lecho inundado (Fig. 14).

Principio de operación. El relleno húmedo proporciona la superficie de impacto para el depósito del polvo. La pérdida de presión suele ser de alrededor de una pulgada de agua por pie de altura de relleno. Caudal de líquido requerido por cada 1.000 pies cúbicos/min.: Le-cho fijo, flujo en contra-corriente: 40 a 80 lt/min.; flujo concurrente: 28 a 60 lt/min; lecho flotante: 40 a 80 lt/min.; lecho inundado: 8 a 12 lt/min. Material de relleno: Anillos Rasching, monturas Berl, anillos Pall, esferas, tellerettes, etc.

Eficiencia de separación para partículas mayores de 2 micras: b1) 80 a 95% ; b2) 95 a 99% ; b3) 99%.

Aplicaciones

Generalmente se emplean para la absorción de contaminantes gaseosos, aunque se han empleado con éxito para separar polvos y nieblas o una combinación de toda clase de contaminantes. Los de lecho fijo se utilizan para eliminar nieblas de ácido, polvo de fosfato, polvo de fluoruro y otros polvos solubles.

Los de lecho flotante se emplean para la eliminación simultánea de ceniza y dióxido de azufre en calderas a carbón.

|

Costes

Varían muy ampliamente según el relleno empleado, los materiales de construcción y el tamaño del equipo. Para lechos no muy grandes, los costes se comparan con los de una cámara de aspersión. Los costes de lechos grandes con relleno de calidad son similares a los de los precipitadores electrostáticos.

Posibles proveedores: Air Correction Div. Of UOP; Buell Engineering Co.; The Ceilcote Co.; Koch Engineering Co. Inc.; National Dust Collector Corp.; U:S: Stoneware.

5.4.4. LAVADORES CICLONICOS Y CENTRIFUGOS

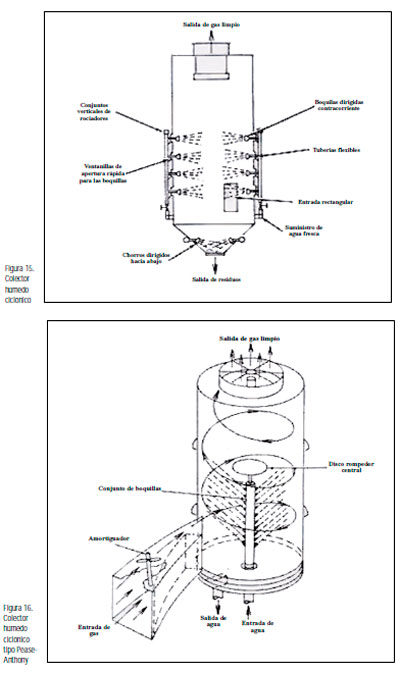

Estos equipos son más eficaces que las torres y cámaras de aspersión.

El gas a limpiar se introduce en forma tangencial. La fuerza centrífuga de una corriente gaseosa que gira aumenta la diferencia de velocidad entre las gotas de líquido y el gas, lo cual conduce a una mayor eficiencia de separación.

En virtud de la entrada tangencial al lavador, se forma un vórtice ascendente de gas, dentro del cual se atomiza el líquido de lavado. Las partículas de gas se adhieren sobre las gotas de líquido como resultado de impacto e interceptación. La fuerza centrífuga acelera tanto a gotas como a partículas hacia las paredes del recipiente, donde se produce la separación de las partículas de polvo. La pared mojada también favorece esta separación.

El líquido de lavado se introduce a través de boquillas atomizadoras montadas sobre las paredes del lavador (Fig. 15) o montadas sobre un tubo colocado en el centro del recipiente (Fig. 16).

La pérdida de presión dentro de estos equipos oscila entre 1,0 y 8,0 pulgadas de H2O.

Los requerimientos de líquido están entre 16 y 40 litros por minuto/ mil pies cúbicos por minuto de gas.

La presión que suele aplicarse en los atomizadores de líquido oscila entre 50 y 400 psig.

La eficiencia de separación se encuentra por encima del 90% para partículas mayores de 2 micras.

Aplicaciones

Suelen emplearse para limpieza de efluentes gaseosos de hornos, secadores rotatorios, operaciones abiertas de galvanizado, producción de cloruro de aluminio, secado de coque, en plantas de hidratación de cal durante la producción de cloruro de aluminio, secado de coque, en plantas de hidratación de cal durante la producción de acetileno, etc.

Costes

Oscilan entre US $ 1,00 y US $ 2,00 por pie cúbico de gas a tratar por minuto, si se emplea acero dúctil (menos de 0,25% de carbono) para su construcción.

Posibles proveedores: Buffalo Porge Co.; Chemical Construction Corp.; Claude B. Schneible Co.

|

5.4.5. LAVADORES DE IMPACTO Y DE ORIFICIO

En estos equipos el gas a limpiar entra a elevada velocidad, al chocar contra la superficie de líquido provoca un contacto íntimo entre las dos fases. El paso de los gases a través de una abertura restringida parcialmente llena con líquido de lavado resulta en una dispersión del líquido. Las fuerzas centrífugas, el impacto y la turbulencia causada, logran el mojado y la separación de las partículas. En los lavadores de impacto, algunas veces se provee una etapa de preaglomeración a fin de aumentar la eficiencia de recolección de partículas finas. En los lavadores de atomización auto-inducida, se induce una cortina de agua mediante el paso de gas a través de un orificio o bafles parcialmente sumergidos.

Lavadores de impacto

Estos equipos (Fig. 17) primero enfrían y humidifican el gas de entrada al pasar éste por una sección de aspersión. Allí además de separarse las partículas más voluminosas, se produce condensación y aglomeración de las partículas más finas. El gas, humidificado y enfriado, pasa entonces a través de una placa de impacto sobre la cual se mantiene un nivel uniforme de líquido mediante un verte- dero ajustable. El impacto provoca turbulencia entre el gas y el líquido que conlleva a un contacto íntimo que produce una separación eficiente.

La formación de gotas pequeñas en los orificios y la mayor diferencia en las velocidades de gotas y partículas de polvo resulta en una mayor eficiencia de separación.

La pérdida de presión del gas en estos equipos oscila entre 2 y 30 pulgadas de agua.

El caudal de líquido necesario para la sección de aspersión suele ser de 2 a 4 litros a 20 psig por cada mil pies cúbicos de gas, mientras que en la placa de impacto oscila entre 4 y 12 litros por cada mil pies cúbicos de gas. El líquido puede recircularse en tanto la concentración de sólidos no supere el 10% en peso. La eficiencia es superior al 90% para partículas mayores de 1.

Las aplicaciones típicas de este equipo incluyen la eliminación de polvo de nitrato de amonio de un secador en lecho fluidizado, polvo en los gases emitidos por hornos de manga y polvo de hornos que manejan minerales de plomo y zinc.

Lavadores de orificio

En estos equipos (Fig. 18), el gas de alta velocidad dispersa al líquido de lavado; a su vez, las partículas se mojan y se separan a causa del impacto, la turbulencia y las fuerzas centrífugas. El grado de dispersión es inferior al obtenido mediante atomizadores y placas de impacto.

Lavadores de atomización auto-inducida

Operan en forma análoga a los de orificio (Fig. 19), con la diferencia de que la cortina de agua se induce por medio de aberturas parcialmente sumergidas.

La caída de presión oscila entre 2 y 15 pulgadas de agua, mientras que los requerimientos de líquido son de alrededor de 4 litros por cada mil pies cúbicos de gas.

|

|

5.4.6. LAVADORES VENTURI

Estos equipos han adquirido importancia en los últimos treinta años, debido a su capacidad para separar partículas de tamaños inferiores al micrón con gran eficiencia y a su simplicidad de instalación y mantenimiento (Fig. 20).

El gas sucio entra al lavador y sufre una aceleración al pasar por una sección convergente que conduce hacia la garganta del venturi. La velocidad del gas es máxima en la garganta.

El gas a alta velocidad hace impacto contra la corriente de líquido en la garganta, atomizándola en una gran cantidad de gotas muy pequeñas.

La gran diferencia de velocidades entre el gas y las gotas provoca choques entre las gotas y las partículas de polvo. Al disminuir la velocidad del gas, ocurren nuevos impactos y aglomeraciones. Una vez que las partículas han quedado atrapadas dentro de las gotas, los aglomerados resultantes se separan fácilmente de la corriente gaseosa en el separador.

La pérdida de presión en el gas oscila entre 6 y 80 litros por minuto por cada mil pies cúbicos por minuto de gas a tratar.

La eficiencia de separación es superior al 99% para partículas mayores de 1 micra, y de 90 a 99% para partículas de menos de 1.

Posibles proveedores: Airetron Engr. Corp.; American Air Filter Co., Inc.; Automotive Rubber Co.; Buell Engineering Co.; Centispray Co.; Chemical Cons-truction Corp.; Croll-Reynolds Engineering Co. Inc.; Fly Ash Arrestor Corp.; Research Cottrell Inc.

|

|

5.4.7. LAVADORES DE ATOMIZACION POR INDUCCION MECANICA

En estas unidades (Fig. 21) la atomización se genera por medios mecánicos, tales como hélices, jaulas, tambores o discos rotatorios, los cuales giran parcialmente sumergidos en líquido.

Las corrientes de gotas suelen generarse en forma perpendicular a la dirección de flujo del gas. El líquido suele recircularse; el ritmo de recirculación y el grado de dispersión variará en función de los diferentes tipos de elementos rotatorios. La separación de polvo se produce en una zona restringida donde la atomización generada provoca extrema turbulencia y colisiones entre las partículas de polvo y las gotas de líquido.

En el separador mecánico-centrífugo también llamado lavador dinámico, el líquido se dispersa a la entrada a fin de aumentar la eficiencia de separación. El mecanismo de separación es por impacto de las partículas sobre las aspas que giran.

La pérdida de presión en el gas oscila entre 3 y 10 pulgadas de agua. La potencia requerida oscila entre 5 y 20 hp por cada mil pies cúbicos por minuto.

El caudal de líquido oscila entre 2 y 20 litros por minuto por cada mil pies cúbicos por minuto de gas a tratar.

La eficiencia de separación es superior al 99% para partículas mayor de 10 micras, y de 90 a 95% para mayores de 1.

Las aplicaciones más frecuentes son en las fundidoras, en el procesamiento de carbón y en las industrias minero-metalúrgicas. Posibles proveedores: American Filter Co. Inc.; Centrispay Co.; Schmieg Industries; Claude B. Scheible Co.

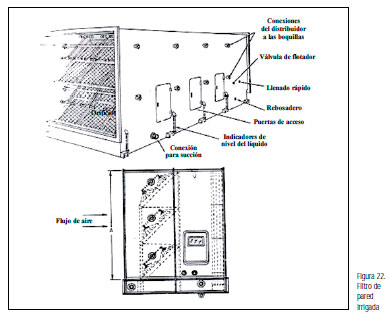

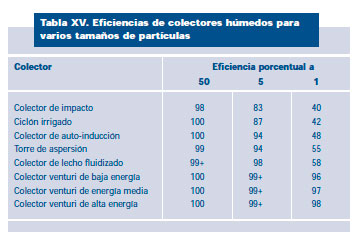

5.4.8. FILTROS IRRIGADOS Y ELIMINADORES DE NIEBLA

El mecanismo principal para la separación y colección de niebla y partículas de polvo en gases es el impacto inercial. En el caso de eliminadores de niebla de fibra húmeda, además del impacto inercial se cuenta con el mecanismo de difusión Browniana. Este mecanismo mejora la separación de partículas de menos de 0,3 micras de tamaño, observándose su presencia en la separación de nieblas mediante lechos fibrosos de gran superficie específica y que operan con velocidades de gas que oscilan entre 0,08 y 0,5 pies por segundo. En las partículas más grandes, y a velocidades superiores a los 30 pies por segundo en lechos menos porosos, el mecanismo básico de separación en el proceso de impacto inercial aumenta al incrementarse la velocidad del gas.

Filtros irrigados Consiste en una cámara de atomización (Fig. 22) con lechos filtrantes de fibra de vidrio, alambre tejido u otros materiales fibrosos.

Pueden colocarse dos o más etapas filtrantes en serie, dependiendo el número de etapas de las características

del gas y de la eficiencia de separación requerida.

|

El polvo queda retenido en los lechos filtrantes, mientras que los rociadores se emplean para limpiarlos.

El espesor de los lechos oscila entre 3 y 8 pulgadas, con un área superficial de 20 pulgadas cuadradas.

La velocidad del gas oscila entre 1 y 2 metros/segundo, mientras que el flujo líquido va de 30 a 40 litros por cada mil pies cúbicos de gas, lo que equivale a aproximadamente 12 litros por minuto por pie cuadrado de área filtrante.

La caída de presión (0,2 a 3 pulgadas de agua por cada 4 pulgadas de espesor de lecho filtrante) es una función del caudal de gas, caudal de líquido y tipo de lecho.

El líquido puede recircularse, pero el empleo de rociadores limita la concentración de sólidos permisibles en el líquido recirculado.

Eliminadores de niebla

Existen distintos modelos (Fig. 23). En general, consisten en lechos filtrantes a través de la cual pasa el gas con niebla. Al pasar por los lechos, la niebla coalesce, formando gotas que van a parar a un colector. Los lechos suelen estar construidos de fibra de vidrio, teflón o de alambre de alguna aleación resistente en plantas de ácido sulfúrico, para eliminar nieblas de ácido y oleum de los efluentes gaseosos. Participan dos mecanismos principales: difusiónBrowniana e impacto inercial. La eficiencia de separación y la pérdida de presión dependen fuertemente del diámetro de la fibra y de la distancia entre dos fibras adyacentes.

Posibles proveedores: Chemical Construction Corp.; Heil Process Equipment Corporation; Monsanto Co.; U:S: Stoneware Co.; Otto H. York Co. Inc.

5.4.9. SELECCION Y APLICACION DE COLECTORES HUMEDOS

Para una aplicación, la selección de equipo se basa inicialmente en confiabilidad y eficiencia. El equipo y coste de operación constituye un criterio secundario, ya cumque el coste para obtener una eficiencia aceptable yconfiabilidad de operación excede ampliamente las economías iniciales que resultan de bajos costes operacionales y de equipo.

|

|

Para determinar la eficiencia del equipo considerado, se pueden obtener datos a partir de aplicaciones similares acudiendo al fabricante.

Para una nueva aplicación, un ensayo en planta piloto constituye la mejor solución.

Para efectuar una selección preliminar de un colector húmedo, los datos básicos que se requieren son: carga de polvo, distribución de tamaño de partícula, caudal de gas y eficiencia de separación solicitada.

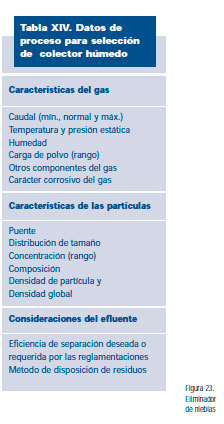

En la Tabla XV se puede apreciar un resumen de los datos requeridos para la selección de equipo, que también constituye la información requerida por los proveedores para seleccionar y ofrecer el equipo más adecuado para cada aplicación.

Procedimiento de selección

1) Definición del problema.

Incluye el estudio de los problemas actuales de emisión gaseosa en la planta y los reglamentos presentes y futuros sobre el particular.

2) Recolección de información básica. Esto debiera incluir la lista mencionada en la Tabla XIV.

3) Preparación de las especificaciones. Para la cotización de proveedores.

4) Evaluación y tamizado. Las ofertas de los proveedores deberán evaluarse cuidadosamente. Esto incluye la comparación de las garantías, costes de equipo y operación, confiabilidad de los materiales de construcción. Deberá evaluarse, además, la reputación del proveedor, su capacidad y actuación anterior.

5) Visita a instalaciones en operación con aplicaciones similares

Estas visitas pueden obtenerse a través de los proveedores seleccionados u otros contactos.

6) Ensayo en planta piloto. Esto resulta deseable si la aplicación es novedosa.

7) Evaluación y selección final.

Deberán tomarse en consideración métodos tanto secos como húmedos.

Si un colector seco puede cumplir con las reglamentaciones, será preferible su empleo en lugar de la utilización de un equipo húmedo, en tanto el problema se restrinja a partículas y no a gases. El factor más importante a favor de colectores húmedos es su capacidad para eliminar simultáneamente contaminantes tanto gaseosos como particulares.

|

Un ejemplo al respecto es la eliminación simultánea de hollín y dióxido de azufre de los gases de combustión de calderas alimentadas con carbón.

Al evaluar diferentes diseños de colectores húmedos, se deberán tomar en consideración los siguientes parámetros de operación:

1) Caída de presión en el gas.

2) Caudal de líquido en litros por cada mil pies cúbicos de gas.

3) Capacidad para manejar sólidos en suspensión.

4) Protección frente a la corrosión y erosión: materiales de construcción.

5) Costes globales de equipo y operación.

6) Datos de eficiencia para aplicaciones similares.

7) Requerimientos de mantenimiento.

8) Confiabilidad de operación.

9) Efecto de la variación del caudal gaseoso sobre la eficiencia.

10) Capacidad para separar simultáneamente contaminantes gaseosos.

11) Diseño del separador de

arrastre y su método de limpieza.

La separación de arrastre es muy importante, ya que la eficiente separación de un colector puede verse anulada si el separador de arrastre no resultara eficiente.

12) Ventajas y desventajas de ventilador caliente (colocado antes del colector húmedo) versus ventilador frío y húmedo (colocado después del colector húmedo).

13) ¿Qué sucede si se interrumpe el flujo de líquido al colector? Si esto sucediera ¿puede el colector manejar gases calientes? ¿Se ha previsto el enfriamiento del gas de modo que pueda atravesar el colector?

La falla en el colector ¿provocará la interrupción de la unidad de proceso que genera los gases? Esta consideración es importante, ya que en las aplicaciones a plantas energéticas, una falla en el colector podría requerir la salida de servicio de la planta y, en consecuencia, la interrupción de la generación de energía eléctrica.

14) Garantías. ¿El proveedor del equipo respaldará su equipo y efectuará un esfuerzo razonable para alcanzar la eficiencia que garantiza?

15) Futuros requerimientos reglamentarios. ¿Puede modificarse el equipo a fin de satisfacer reglamentos a aplicarse en el futuro? ¿Resulta adecuada la presión estática para operar colectores que requieran caídas de presión mayores

para lograr índices de eficiencia?

La selección de equipos adecuados constituye un desafío debido a la naturaleza heterogénea de las partículas en las corrientes gaseosas y la gran variedad de diseños de colectores húmedos. Con frecuencia, los principios operativos no se conocen con precisión, lo cual obliga a confiar en los datos de proveedores y en las garantías que ofrecen.

Costes y aplicaciones de colectores húmedos En la Tabla XV se resume la eficiencia de varios colectores húmedos para partículas de 50, 5 y 1 micras.

|

El coste del colector por sí solo, comparado con el coste total de los ductos, tuberías, ventiladores, bombas y sistemas de tratamiento, es relativamente pequeño. La Tabla XVI resume costes típicos (1965) para colectores húmedos de varios tipos, que manejan 60,000 pies cúbicos por minuto de gases de 68°F y que contienen partículas finas de sílice, el 30% de las cuales son de un tamaño inferior a 10 y 12% inferior a 2.5. Esta Tabla es sólo una guía para propósitos de comparación.

5.5. Separadores de tela [100-104]

Los separadores de tela se emplean para lograr una eficiente separación de partículas del seno de un gas.

Los separadores de tela y los colectores inerciales secos (ya mencionados en la categoría (3)), comparten las siguientes características funcionales:

1. Las partículas se separan secas y en condiciones de utilización.

2. El gas de salida no se enfría o satura con humedad.

3. Las unidades subsiguientes de manejo de sólidos deben diseñarse cuidadosamente, a fin de evitar problemas secundarios de polvos.

4. A diferencia de los colectores húmedos, los separadores de tela y colectores secos no agregan humedad al gas que se limpia y, en consecuencia, no crean penachos de condensación en las chimeneas.

En un separador de tela, el gas sucio fluye a través de un medio poroso (papel, tela tejida o fieltro), y las partículas se depositan en los espacios vacíos. A medida que estos espacios se llenan, la pérdida de presión aumenta hasta que se alcanza un punto en que el medio filtrante debe limpiarse o reemplazarse.

El depósito de polvo y su separación se logra mediante una combinación de los siguientes mecanismos: disposición directa, impacto, difusión y acción electrostática.

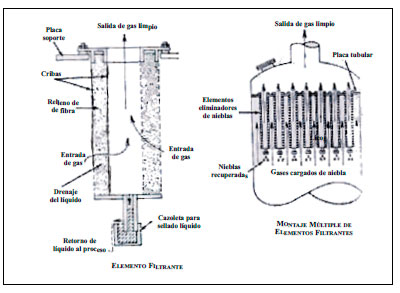

5.5.1. TIPOS DE SEPARADORES DE TELA

Pueden clasificarse según: (a) la forma del medio filtrante; (b) tipo de medio filtrante; (c) método de limpieza del medio y (d) almacenamiento del medio filtrante.

Formas de filtros:

(i) Bolsas de tipo sobre (Fig. 24).

(ii) Bolsas de tipo tubular (Fig. 25).

Tipos de medios filtrantes:

(i) Papel

(ii) Tela tejida

(iii) Tela de fieltro

Métodos de limpieza:

(i) Manual

(ii) Mecánico

(iii) Sacudimiento con aire

(iv) Limpieza de burbuja

(v) Eyector

(vi) Doblado por flujo inverso

(vii) Métodos sónicos

(viii) Represurización

(ix) Flujo inverso atmosférico

(x) Inyección inversa

5.5.2. CONSIDERACIONES GENERALES DE DISEÑO

Caída de presión: Se debe a la resistencia combinada del medio filtrante limpio y de colchón de polvo retenido. La resistencia del medio filtrante no suele superar 0,1 pulgada de agua.

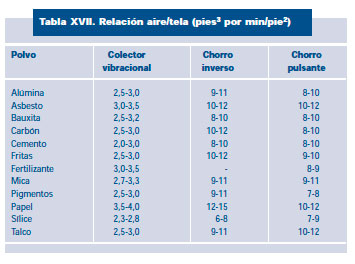

Relación aire/tela: Se trata de un factor crítico en el diseño; depende del tipo de tela, del método de limpieza, de las propiedades de las partículas y del gas.

Tamaño y forma de la bolsa: Los diámetros de las bolsas tubulares pueden oscilar entre 6 y 12 pulgadas con una longitud entre 5 y 25 pies.

No existe normalización aún respecto de la relación longitud/diámetro.

Preenfriamiento: Los gases provenientes de hornos y otras fuentes deben preenfriarse antes de llegar a los filtros. Los métodos de enfriamiento incluyen:

(1) Enfriamiento por convección, radiación o mediante calderas de reutilización de calor.

(2) Mezclado con aire ambiente.

(3) Enfriamiento mediante rociadores de agua.

Algunas veces se emplea una combinación de estos métodos.

5.5.3. PELIGRO DE INCENDIO

El separar partículas oxidables puede constituir un riesgo de incendio.

Los incendios en las casas de filtros pueden alcanzar altas temperaturas rápidamente a menos que se logre inmediatamente cerrar el flujo de aire y encender rociadores de agua. Todas las instalaciones grandes que manejen tales partículas deben poseer equipos automáticos de protección contra incendio.

|

|

5.5.4. SELECCION DE SEPARADORES DE TELA

Respecto del polvo a separar, las primeras consideraciones incluyen:

1. Carga de polvo.

2. Tamaño de partículas.

3. Propiedades de las partículas (higroscopicidad, formación de puentes, características de formación de costra y ángulo de deslizamiento.

4. Niveles permitidos del polvo en el gas de salida.

En cuanto a la selección de filtros, se siguieron los siguientes pasos:

1) Determinar la carga de polvo y el volumen mínimo a ventear.

2) Estimar la máxima caída de presión deseable (6 a 12 pulgadas de agua).

3) Seleccionar el tipo de soplador y punto de operación a fin de determinar el volumen mínimo de operación para la máxima resistencia.

4) Estimar la resistencia mínima de la casa de filtros luego de limpiar las bolsas y determinar el segundo punto de operación sobre la curva del soplador.

5) Determinar el área filtrante requerida a partir de la relación máxima aire/tela (Tabla XVII), y a partir de la selección del material filtrante.

6) Dimensionar el soplador y determinar la mejor configuración y ubicación de equipos para la planta.

|

Bibliografía

[1] “U.S. Standard Atmosphere, 1962”, Government Printing Office, Washington, D:C: (1962).

[2] Mohnen, V:A:: J. Geophys. Res. Vol. 75. P. 1718. (1970).

[3]“The Biosphere”, A Scientific Amercian Book, W:H. Freeman and Co., San Francisco (1970).

[4] Cadle, R:D: y J.W. Powers: J. Phys. Chem., Vol. 71, p. 1702 (1967).

[5] Elias, L. Y H:J: Schiff: Can. J. Chem., Vol. 38, p. 1557 (1960).

[6] Elias L.: J. Chem. Phys., Vol. 38, p. 989 (1963).

[7] Ford, H:W: y N. Endron: J. Chem. Phys., Vol. 27, p.1277 (1957).

[8] Altshuller, A.P., I.R. Cohen y T.C. purcell: Science, Vol. 156, p.937 (1967).

[9] Robinson, E., y R.C. Robbins: “sources, Abundance