CDR: Liberando gas, insumos y espacio para los hogares y la industria

|

La fabricación de cemento (como también de cal, leca y otros insumos de la construcción) es un proceso de altísima demanda de energía térmica, que está en el orden de las 700.000 kilocalorías por tonelada (kcal/Tn) de producto, según cada horno y su tecnología. El gas natural rinde 9.300 kcal por metro cúbico (m3), por lo cual se consumen unos 75 m3 (700.000/9.300) por cada Tn de cemento.

En promedio, una producción de cemento ronda los 12 millones de Tn al año, por lo que el sector consume más de 900 millones de m3 anuales. Esto es equivalente al 10% del gas importado por la Argentina en 2012.

Si a ello se le suma la demanda de otras actividades industriales que podrían usar combustibles alternativos, podría llegarse a reducir en hasta un 50% el gas importado con un empleo inteligente de los residuos sólidos urbanos (RSU) no reciclables u otros desechos y subproductos con alto poder calórico.

La demanda de poder calorífico de las cementeras y otras industrias podría ser sustituida hasta en un 80% (de hecho, Holanda ya lo hace, y otros países van en ese camino) por el co-procesamiento con combustibles alternativos, entre los cuales se destacan el Combustible Derivado de Residuos (CDR).

La producción a gran escala de CDR puede resolver tres urgencias políticas y económicas que tiene la Argentina, al permitir obtener energía a gran escala, insumos de nuevos procesos y espacio territorial.

En primer término, promueve la obtención de combustibles alternativos y renovables para el co-procesamiento en hornos cementeros, de cal, secaderos de granos, madera o yerba mate, acero y otros procesos que demandan alto poder calorífico y cuentan con sistemas de tratamiento de gases con riesgo nulo para el ambiente. En segunda instancia, permite industrializar la gestión de los residuos en planes de recolección diferenciada o el rechazo no reciclado por cartoneros, y maximizar la tasa de recupero y reciclaje de materiales ferrosos, no ferrosos y vidrios. Y en tercer lugar, reduce la conflictividad social por la demanda de nuevas y grandes superficies para montar rellenos sanitarios de gran envergadura.

Características mínimas

El CDR se obtiene de los residuos urbanos. En concreto, de los rechazos en su fase de clasificación.

En todos los casos y para que la valorización energética por parte de la industria sea efectiva, el CDR tiene que reunir unas características mínimas, tales como un bajo nivel de humedad (lo aconsejable es por debajo del 17%), una granulometría menor a 4 centímetros -cm- (para lograr su rápida combustión en un horno con una temperatura de entre 1.300º C y 2.000º C, y largos tiempos de combustión, como sucede en un horno clínker) y un buen poder calorífico (en lo posible, por encima de las 4.500 kcal por kilogramo -kg-).

Desde un punto de vista económico, la preparación de CDR a partir de los RSU debe entenderse como un proceso intermedio y no como un fin, por lo que el costo del valor añadido de dicha preparación debe situarse dentro de los parámetros de rentabilidad del mercado (los que generalmente vienen condicionados por los costos de disposición final).

Las plantas de producción de CDR tienen cuatro componentes clave: el triturador primario para reducir el residuo seleccionado a 10 cm, el separador de chatarra ferrosa, un separador densimétrico de otros materiales pesados (chatarra no ferrosa, vidrios, etc.) y el granulador (para lograr un CDR con un grano menor a 4 cm).

Estos cuatro módulos se integran con cintas transportadoras y el uso de una grúa tipo pulpo, encargada del pre-procesamiento del material seleccionado para ingresar en la línea de producción de CDR. No se trata de tecnología de la NASA, pero sí se requiere de equipos fuertes y con mucho capacidad para segregar de la línea todos los materiales reciclables (hierro, cobre, aluminio, vidrio, etc.) o impropios (piedras, cerámicas u otros), que permitan lograr un combustible alternativo de calidad.

|

|

Múltiples ventajas

El uso del CDR como sustituto del gas, del gasoil o del coque en hornos cementeros se debe a que posibilita un alto poder calorífico sin emisiones o riesgos para la salud humana o el ambiente.

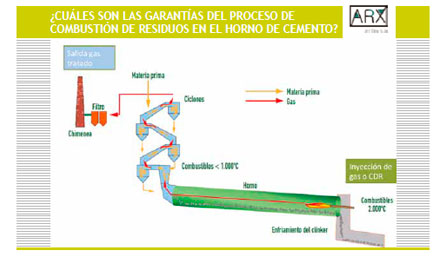

Esto es así porque el CDR se quema a altas temperaturas (2.000º C en el quemador principal y 1.000º C en el quemador secundario o pre-calcinador), hay un largo tiempo de residencia (los gases permanecen a muy alta temperatura, entre 3 y 4 segundos por encima de 850º C en el pre-calcinador, y entre 5 y 6 segundos por encima de los 1.800º C en la llama principal, lo que es suficiente para asegurar la total destrucción de moléculas orgánicas complejas sin riesgo de producción de subproductos tóxicos), la naturaleza alcalina del horno evita la emisión de gases ácidos, los residuos secundarios producidos quedan dentro de la masa del clinker, la gran estabilidad térmica del proceso evita situaciones anormales de funcionamiento y los compuestos orgánicos de los residuos quedan destruidos, desapareciendo su peligrosidad.

A modo de conclusión, debemos decir que la gestión de residuos debería seguir una jerarquía para intentar maximizar el reuso, recupero energético y reciclaje, y reducir al máximo su disposición final en rellenos o basurales. En la cadena de los residuos será clave incrementar los índices de reciclado de todo el material que se pueda. En tanto, los materiales que no pueden reciclarse -como el rechazado de RSU secos o los plásticos finos- podrán ser valorizarlos energéticamente, liberando gas para la industria y hogares, y maximizando el recupero de materias primas y espacio.

|

Por: Gustavo Fernández Protomastro

Fuente: Revista Futuro Sustentable

VER ARCHIVO DE ARTÍCULO