Capítulo V – Tratamientos. Parte 4. Incineración. Parte 1

Edición adaptadas por:

En base a la edición original realizada por:

COMPROMISO EMPRESARIAL PARA EL RECICLAJE

Con la colaboración de la edición traducida por:

CAPÍTULO V

TRATAMIENTO

PARTE 4: INCINERACIÓN

1 ¿Qué es la incineración?

Es una de las tecnologías térmicas existentes para el tratamiento de residuos. Incineración es la quema de materiales a alta temperatura (generalmente superior a 900°C), mezclados con una cantidad apropiada de aire durante un tiempo predeterminado. En el caso de incineración de los residuos sólidos, los compuestos orgánicos son reducidos a sus constituyentes minerales, principalmente dióxido de carbono gaseoso, vapor de agua, y sólidos inorgánicos (cenizas).

Esta combustión se realiza en una instalación que suele llamarse planta de incineración, proyectada y construida para tal fin.

|

|

A nivel mundial, la incineración se practica procurando la reducción de los volúmenes de residuos sólidos a ser dispuestos – ante los problemas con la disponibilidad de espacios, la reducción de la peligrosidad de los residuos – como es el caso de los desperdicios de hospitales, y a su vez, procurando aprovechar la posibilidad de recuperar energía.

En el Japón, el porcentaje de residuos sólidos incinerados llega hoy al 80%. La imposibilidad de disponer los residuos sólidos en rellenos sanitarios, a causa de la escasez de terrenos, llevó a este país a adoptar la incineración como alternativa de tratamiento, de forma intensiva. Actualmente dispone de centenares de incineradores. Sólo en Tokio funcionan trece usinas.

En los Estados Unidos, de los 200 millones de toneladas de residuos sólidos generados por año, 16% es incinerado.

En Brasil, el primer incinerador para residuos sólidos municipales fue instalado en la ciudad de Manaus, en 1896, veintidós años después de la implantación de la primera unidad construida en el mundo en la ciudad de Nottingham, Inglaterra, en 1874.

Esa actitud pionera brasilera no continuó con un crecimiento en la utilización de la incineración como forma de tratamiento de los residuos sólidos domiciliarios. Por lo que, hoy en Brasil, los incineradores en uso no llegan a dos docenas.

En Caracas, Venezuela, recientemente fue instalado un incinerador dedicado únicamente al tratamiento de desechos tóxicos.

En Uruguay, la única experiencia en usinas de incineración es la de Montevideo, a principios de siglo XX. Es interesante conocer que previo a su instalación la Intendencia se debatía entre una planta de clasificación y reciclaje industrial y la incineración. En el debate formaba parte una comisión asesora técnica especialmente creada para dar solución a los residuos sólidos urbanos. Finalmente, en 1915, fueron instalados tres incineradores que trataron todos los residuos sólidos de la ciudad durante unas décadas.

Eran las usinas 1, 2 y 3. La 1, en el centro de la ciudad, el que por motivos de contaminación atmosférica y de crecimiento urbano se demolió, se estima alrededor de los años 50.

La 2, en el oeste, la única que aún está en uso – se le hizo una readecuación en 1995 – en la que se incineran todos los residuos hospitalarios (unas 25 t/día), excepto los radioactivos; no alcanza las temperaturas establecidas y genera unas 3.2 t/día de cenizas que se llevan al vertedero. Finalmente la 3, al noreste, aunque aún existe, está fuera de uso desde hace pocos años19,20.

2 Planificación de un horno incinerador

Una planificación estratégica a largo plazo es esencial para implantar un horno incinerador con éxito. Los responsables de las decisiones necesitan conocer la influencia de una variedad de temas en el proceso de planificación, y definir:

- quién asume la propiedad y las responsabilidades consiguientes, incluyendo los riesgos inherentes a la instalación;

- quién toma las decisiones legales y de ingeniería;

- la selección y coordinación del suministrador del incinerador;

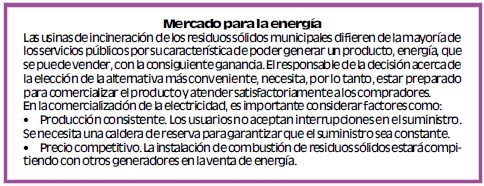

- la venta de un producto (electricidad), en caso de que haya;

- la generación de capital, si fuera el caso anterior.

La planificación a largo plazo dentro de la intendencia es la clave para el éxito del proyecto y la operación eficiente del horno incinerador.

En caso de incineración con recuperación de energía, se debe conocer:

- composición de los residuos sólidos, directamente relacionada con la recuperación de la energía. La humedad y la reducción del porcentaje de plástico, por ejemplo, disminuyen la energía generada, elevando el costo por tonelada incinerada;

- la tarifa de la energía recuperada: la ganancia obtenida con la venta de la electricidad generada tiene gran influencia sobre el costo por tonelada incinerada.

En Europa existen decenas de incineradores de residuos sólidos municipales con recuperación de energía. La mayor parte de ellos tiene capacidad a partir de 200 t/día. Teniendo en cuenta que la energía eléctrica es más barata para nuestra región, considerando las condiciones de demanda y oferta de energía y otros factores de escala, parecería que la incineración de residuos municipales sería interesante económicamente para usinas con gran capacidad, posiblemente en el rango de 1.000 t/día.

|

3 Dimensiones de la usina

Las dimensiones apropiadas de la usina resultan de la evaluación cuidadosa de una gran variedad de criterios:

- Capacidad de la usina/suministro de residuos sólidos

El suministro de residuos sólidos es el factor fundamental para calcular las dimensiones del horno. La capacidad instalada no sólo tomará en cuenta el poder calorífico de los residuos sólidos, sino también el suministro constante de residuos sólidos próximo a la capacidad del proyecto, lo cual es la única garantía de una operación adecuada del horno. - Programas alternativos para residuos sólidos

Las futuras reducciones en la generación de residuos sólidos, programas de reciclaje y compostaje están directamente ligados al proyecto de la usina. Estos programas generalmente requieren menos tiempo y recursos para su implementación, y alteran la capacidad y el poder calorífico de los residuos sólidos que se debe incinerar. Después de la implantación de los programas de reducción de generación, reciclaje y compostaje, el volumen de residuos sólidos que se debe incinerar será menor, y permitirá la construcción de un horno menor, y de costo consecuentemente menor. - Características de los residuos sólidos a ser incinerados

Una buena incineración depende de la exactitud en el conocimiento de las características de los residuos sólidos. Por eso, la mayoría de las intendencias que planean tener un horno incinerador de residuos sólidos deben hacer su propia caracterización, con miras a obtener un cuadro preciso de la cantidad y composición de los residuos sólidos locales. Los recursos invertidos en esta fase pueden evitar errores muy costosos durante la fases sucesivas del proyecto.

Desde el punto de vista técnico, estos datos serán usados para verificar el poder calorífico de los residuos. Las informaciones acerca de la cantidad de materiales que se deben reciclar también ayudarán a determinar el poder calorífico. El poder calorífico de una masa de residuos sólidos puede ser mayor o menor de lo previsto y, en ambos casos la operativa de la planta puede ser afectada. - Planificación de las interrupciones de la planta

Es también muy importante tomar en consideración los tiempos de parada de la planta. La mayoría de ellas son proyectadas para operar continuamente (24 horas por día), pero habrá tanto paradas programadas (para mantenimiento), como imprevistas (fallas del equipo).

Es necesario tener espacio para almacenar los residuos sólidos que continúen llegando durante la parada, y además la unidad debe tener la capacidad para absorber el exceso acumulado y bajar la reserva a niveles normales. Si estas capacidades no estuviesen incluidas en el sistema, será necesario enviar residuos sólidos al relleno sanitario o a una

instalación alterna. - Duración del proyecto

El tiempo necesario para planificar, desarrollar y construir un incinerador es variable.

Se considera que 5-8 años son el tiempo mínimo necesario para llevar un horno incinerador desde los estudios iniciales de planificación hasta su puesta en marcha.- Ubicación del horno incinerador

La elección del lugar para el incinerador será una de las decisiones más difíciles. Una variedad de barreras sociales y técnicas deberá ser negociada, para lograr una ubicación bien resuelta:

• efecto sobre los habitantes. Los vecinos estarán preocupados por los impactos sobre la salud asociados con el incinerador, la disminución del valor de las propiedades y el aumento del tráfico en la zona;

• impacto ambiental. El incinerador tiene un potencial de crear una gama de reales preocupaciones ambientales;

• planes de desarrollo. Es necesario evaluar los planes para el futuro uso del suelo donde esté localizado el incinerador;

• proximidad de la fuente de generación de los residuos sólidos. Es importante tomar en cuenta los costos de transporte dentro de un sistema de gestión integral de los residuos sólidos;

• proximidad de los mercados para la energía generada, cuando sea el caso. La energía generada deberá ser entregada a los compradores. Es preciso considerar la ubicación de las líneas de distribución eléctrica;

• aspectos logísticos. El ordenamiento territorial y las rutas de acceso también se deben tomar en cuenta;

• disposición de las cenizas generadas. Es necesario el acceso a un relleno sanitario adecuado;

• la tecnología de incineración que se va a usar.

- Ubicación del horno incinerador

|

4 Tecnologías térmicas

Entre los tipos y tecnologías de incineradores existentes, se pueden mencionar:

Aire controlado: incinerador en el cual el flujo del aire de combustión es reducido, con el propósito de minimizar la turbulencia y la generación de partículas volátiles.

Horno rotativo: incinerador con tambor rotativo, para que el residuo gire y quede expuesto al aire de combustión.

Cámaras múltiples: incinerador con compartimientos en serie para acomodar diferentes fases de la incineración y facilitar la separación de partículas.

Parrillas móviles: incinerador típico para los residuos sólidos municipales, provisto de parrillas, cuyo movimiento permite la distribución gradual del residuo a lo largo del incinerador.

Inyección de líquido: incinerador con tubos atomizadores para la incineración del residuo líquido que se encuentra en suspensión.

Lecho fluidizado: lecho cilíndrico vertical con arena mantenida en alta turbulencia por flujo de aire recirculante, especialmente indicado para residuos en forma de lodo.

Hornos de cemento: grandes hornos utilizados para la producción de cemento, y que debido a la alta temperatura de operación y a la gran masa de materia prima procesada, permiten la incineración de varios tipos de residuos.

Quemadores de gas: dispositivos para la quema de gases combustibles residuales, provenientes de procesos de fabricación.

Incineración catalítica: proceso de destrucción de residuos gaseosos, en que el catalizador permite el uso de temperaturas menores.

Régimen de operación: se puede incinerar residuos en régimen de tandas, o sea, suministrando una carga a la vez y esperando que se complete su incineración, para luego suministrar otra carga; o en régimen continuo, en el cual la alimentación de residuos no se detiene durante la incineración. El régimen de tandas es típico de incineradores pequeños y, generalmente, presenta los inconvenientes de la disminución de la temperatura y el aumento de turbulencia en el momento de la alimentación de cada carga, causando emisiones indeseables.

Cabe mencionar aquí otras tecnologías térmicas:

Pirólisis: semejante a la incineración, pero realizada con admisión estricta de aire de combustión; así provoca la descomposición térmica de los residuos sólidos a temperaturas bajas.

Esterilización a vapor: calentamiento en un recipiente sellado presurizado con vapor.

Plasma: calentamiento del residuo a altísimas temperaturas por medio de la aplicación de corriente eléctrica.

Inactivación térmica: calentamiento en seco, sin adición de vapor, agua ni llama.

Sal fundida: oxidación a alta temperatura por contacto con una sal fundida. Ejemplo: cloruro de sodio.

5 Etapas en la incineración de los residuos sólidos

La incineración puede subdividirse en tres fases principales:

- pre-tratamiento / alimentación;

- incineración;

- control de contaminación.

Pre-tratamiento / alimentación

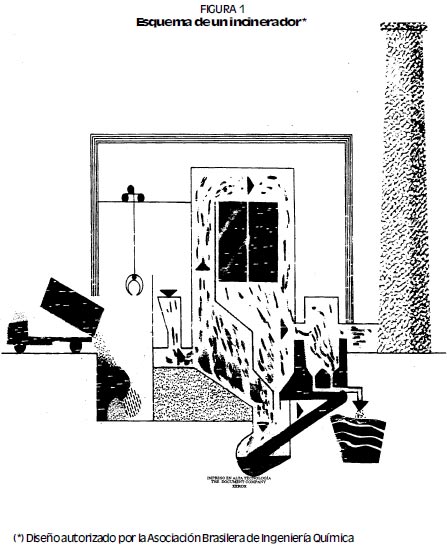

Los residuos sólidos municipales pueden ser manipulados a granel. En primer lugar son colocados en fosos de almacenamiento intermedios por los camiones recolectores.

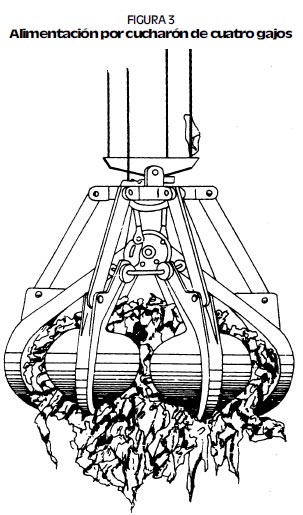

Luego, se transfieren para la incineración por medio de un cucharón de cuatro gajos que se desplaza sobre puentes rodantes, como muestra la Figura 3.

Incineración

Para cumplir con los patrones de control de emisiones atmosféricas, la incineración debe constar de dos fases: combustión primaria y combustión secundaria.

- Combustión primaria

En esta fase, que dura de 30 a 120 minutos a una temperatura de 500 a 800°C, ocurren el secado, el calentamiento, la liberación de sustancias volátiles y la transformación del residuo remanente en cenizas. Allí se genera el material particulado, que es básicamente la humareda oscura producida en una quema no controlada. Las partículas menores son las más perjudiciales al ser humano.

Para esta fase es importante suministrar aire de combustión en cantidad suficiente y de manera homogénea, exponiendo totalmente el residuo al calor.

Al final, la masa de cenizas ya no se reduce más, quedando: carbono no quemado, compuestos minerales de alto punto de vaporización y la mayoría de los metales.

Los metales son apenas redistribuidos al pasar por el incinerador:

|

|

Combustión secundaria

Los gases, vapores y material particulado, liberados en la combustión primaria, son soplados o succionados hacia la cámara de combustión secundaria o post-combustión, hacia donde permanecen alrededor de dos segundos expuestos a 1.000°C o más. En estas condiciones ocurre la destrucción de las sustancias volátiles y parte de las partículas.

Los principales factores que influyen en la destrucción de los residuos en esta fase son:

Temperatura: en la incineración, el objetivo es suministrar energía suficiente para que ocurra la ruptura de los enlaces entre los átomos del residuo, y luego, la recombinación que permite formar principalmente CO2 y agua, sustancias bastante estables. La necesidad de mantener la temperatura correcta de incineración exige un control automático de la temperatura en las dos cámaras, generalmente con alarma para la temperatura baja y el bloqueo automático del suministro de residuos.

Tiempo: la absorción de la energía suministrada al residuo por la quema del combustible es rápida, pero no instantánea. El tiempo de 0,8 a 2 segundos, exigido como tiempo de residencia de los gases, es necesario para que ocurran las reacciones químicas de destrucción de los compuestos tóxicos.

Las variaciones en la cantidad de residuos alimentados o en la presión en el interior del incinerador, pueden provocar la reducción del tiempo de permanencia, perjudicando la incineración.

Turbulencia: es necesario que todo el material, al pasar por la cámara de combustión, permanezca expuesto a la temperatura de incineración durante la misma cantidad de tiempo.

Ninguna porción deberá pasar «más rápido», ya que el tiempo de residencia debe ser mantenido. Por lo que, la cámara secundaria se dimensiona con el objetivo de que permita el paso turbulento de los gases, garantizando una mezcla adecuada.

Exceso de aire: la combustión completa de un residuo exige la presencia de oxígeno (O2) en cantidad adecuada. Al saber la composición de este residuo, se puede calcular la cantidad teórica de O2 que se debe suministrar. En la práctica, sin embargo, es necesario proveer un exceso de aire, porque la mezcla residuo-O2 no es perfecta.

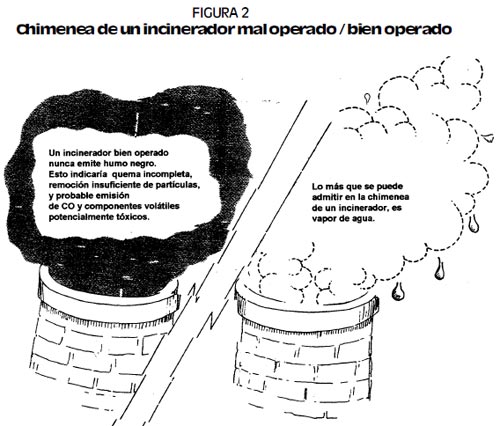

Normalmente, el exceso de aire y la concentración de CO (monóxido de carbono) son medidos continuamente en la chimenea de un incinerador. Si la cantidad de aire suministrada es suficiente, la concentración de CO en la chimenea es cero, e indica que todos los compuestos orgánicos están siendo adecuadamente destruidos. Cuando el exceso de aire cae debajo de 1 a 1,5%, la combustión pasa a ser incompleta, lo cual se delata por la presencia de CO en la chimenea.

Un incinerador para residuos peligrosos, según la norma técnica brasilera ABNT NBR- 1265 (ver Anexo B), debe presentar eficiencia de destrucción de 99,99% para determinado compuesto orgánico incinerado. Si este compuesto fuera un bifenilo policlorado (PCB) la eficiencia deberá ser de 99,999%. Pueden quedar, entonces, 0,01 o 0,001% de residuo tóxico que es diluido en los gases que salen por la chimenea, o mezclado en las cenizas, debiendo ser dispuestos en relleno.

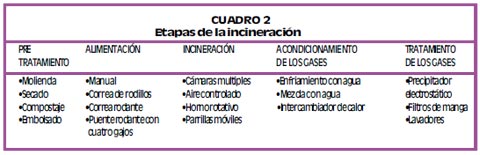

En el Cuadro 2 se presentan algunos ejemplos de equipos o procesos, según la etapa de la incineración.

|

Control de contaminación

El control de las emisiones se puede hacer a través de:

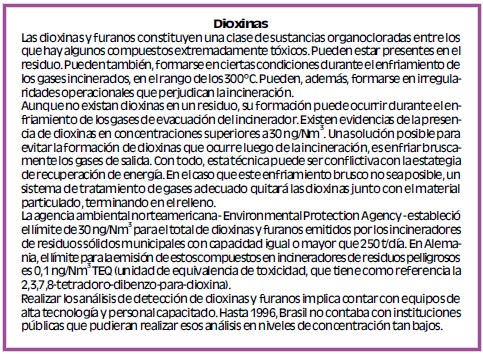

- Control de combustión

El proyecto, construcción, operación y mantenimiento adecuados (buenas prácticas de combustión) son un aspecto fundamental en el control de las emisiones. Condiciones apropiadas de combustión limitan especialmente la formación de dioxinas y furanos. El monitoreo y el control continuos, tanto computarizados, como manuales, son sumamente importantes como «buenas prácticas de combustión». El entrenamiento de los operadores es considerado básico para prevenir la contaminación.

Las dioxinas y furanos también se forman después de la salida de la cámara de combustión.

El enfriamiento brusco de los gases de combustión es el método de control que limita con éxito esta formación secundaria.

|

- Control de material particulado

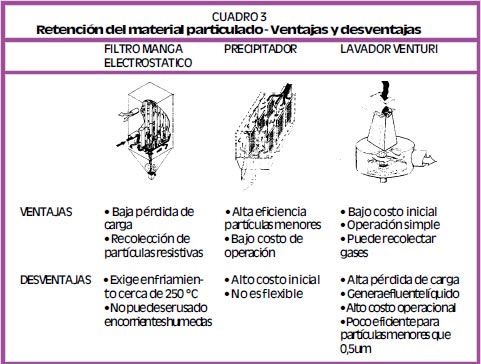

Filtros de tejido, llamados filtros manga, precipitadores electrostáticos y lavadores Venturi son los dispositivos para controlar la emisión de partículas (Cuadro 3).

Los filtros maga son diseñados con largas bolsas hechas con tejido resistente al calor que capturan partículas finas. El polvo y las partículas son recolectados y dispuestos.

Los precipitadores electrostáticos tratan las emisiones con la aplicación de un voltaje en las partículas que entran, cargándolas negativamente. Las partículas, entonces, son quitadas en placas cargadas positivamente. Usan campos electrostáticos múltiples para recolectar el máximo de material particulado.

Los lavadores Venturi utilizan grandes volúmenes de agua en forma de gotitas que impactan la corriente gaseosa de manera de capturar las partículas, que en este caso son enviadas a una estación de tratamiento de efluentes líquidos. - Control del gas ácido

Las unidades de control de gas ácido más comunes son las llamadas scrubbers. Scrubbers de cal seguidos por filtros manga son considerados la mejor tecnología de control de gas ácido. Un lodo de cal que reacciona con los gases ácidos es atomizado en el scrubber. El agua del lodo evapora enfriando el gas. El particulado y los productos de la reacción anterior son retenidos por un filtro manga. Este tipo de sistema es usado para controlar las emisiones de dióxido de azufre (SO2), ácido clorhídrico (HCl), partículas, metales y dioxinas y furanos.

Otros sistema de control de gas ácido es el de inyección de absorbente seco (IAS) seguido por enfriamiento del gas y precipitador electrostático. Existen dos diferentes métodos de IAS. Uno involucra la inyección de álcali seco como cal hidratada en el gas de combustión después de la cámara de combustión. El otro método inyecta el absorbente directamente en la cámara de combustión.

|

Los óxidos de nitrógeno no son eliminados por este proceso. Se debe minimizar su generación mediante el control de las condiciones de incineración, con quemadores adecuados en la segunda cámara.

Además de estos métodos citados, la separación de materiales antes de la combustión también puede reducir las emisiones, en especial las emisiones de metales. Los materiales que pueden contribuir con emisiones perjudiciales son:

- piezas soldadas con plomo, como recipientes de hojalata;

- pilas domésticas o de uso médico, que contienen metales pesados, como mercurio y cadmio;

- baterías de plomo-ácido (para vehículos), que son una de las principales fuentes de plomo en los residuos sólidos municipales;

- ciertos plásticos, como PVC, que pueden ser precursores de la formación de dioxinas;

- residuos de jardines, que pueden perjudicar la combustión debido a su humedad variable.

Esta lista contiene muchos materiales reciclables o compostables, que refuerzan la idea de que los programas de reciclaje y de compostaje pueden tener un impacto positivo en la operación de las instalaciones de combustión de residuos sólidos.