Cálculo para el escalado de un sistema de tratamiento para efluentes con complejos ferrocianurados empleando Oxidación Avanzada (UV-ozono) y un lecho de zeolita modificada

RESUMEN: El cianuro es utilizado actualmente en procesos industriales de tratamiento de superficies (galvanoplastía). Considerando que estos procesos se realizan por vía húmeda, el cianuro suele encontrarse en sus efluentes líquidos de donde debe ser removido previamente al vuelco de los mismos a colectoras o cuerpos de agua, a fin de satisfacer los valores requeridos por la normativa. El tratamiento más empleado en Pequeñas y Medianas Empresas (PyMES) nacionales para remover cianuro de sus efluentes líquidos es la cloración alcalina. Este método, entre otras desventajas, resulta incapaz de eliminar los complejos que el cianuro forma al combinarse con algunos metales disueltos, como por ejemplo el hierro, proveniente de las propias piezas procesadas.

En trabajos anteriores, se ensayó la remoción de hierro y cianuro de un efluente sintético que contenía 13 mg/L de Hexacianoferrato (II) de Potasio (K4[Fe(CN)6]), utilizando un reactor UV-ozono seguido por un lecho de zeolita modificada. En un prototipo piloto, se procesó un caudal de 3,5 L/h del efluente sintético indicado, logrando remover el 69% del cianuro y el 56% del hierro presente inicialmente en el mismo.

A partir de los datos experimentales obtenidos previamente, en este trabajo se presenta el procedimiento de cálculo para el escalado del sistema con vistas a su aplicación industrial. A tal fin, se plantea el caso de un proceso industrial de cobreado electrolítico, se estiman los caudales y las concentraciones de cianuro generadas y se procede a dimensionar el sistema de tratamiento requerido para procesar 39 L/h de efluente.

En el trabajo se detallan las suposiciones adoptadas, que deberán verificarse previamente al desarrollo de un sistema a escala real, así como los criterios adoptados para el escalado de cada etapa del tratamiento.

Finalmente se propone un diseño del sistema de tratamiento completo, exponiendo las condiciones operativas del mismo.

INTRODUCCIÓN

La utilización de baños cianurados para el tratamiento de piezas en industrias metalmecánicas y de galvanoplastía es práctica común debido a la facilidad de este compuesto para formar iones complejos con diversos metales. Si bien existen actualmente alternativas comerciales de cincado y otros recubrimientos libres de cianuro, aún siguen empleándose en muchas industrias los baños cianurados para operaciones de cobreado, latonado y de recubrimiento con oro y plata.

Cuando el cianuro entra en contacto con metales presentes en los baños de galvanizado en forma de cationes disueltos (Mey+), se originan complejos de coordinación metalo-cianurados (Ec.1). Dependiendo del metal en cuestión y de su estado de oxidación, estos complejos presentan distintos grados de estabilidad. Los complejos medianamente estables, por ejemplo algunos de los formados a partir de cobre, níquel, plata, cinc y cadmio, son llamados complejos disociables en ácido débil (WAD, por sus siglas en inglés Weak Acid Dissociable) a valores de pH entre 4 y 6. Los complejos más estables, entre los que se encuentran aquellos generados a partir de metales como el hierro, cobalto, platino y oro sólo se disocian bajo condiciones más extremas de pH, y/o en presencia de ciertos catalizadores. También está comprobado que la luz solar es capaz de disociar algunos de estos complejos fuertes, como los del hierro, liberando el cianuro contenido en ellos, fenómeno que ocurre parcialmente cuando estas soluciones alcanzan cuerpos de agua superficiales (Van Grieken et al., 2005; M. Samiotakis et al., 2004; Young et al., 1995). Los complejos ferrocianurados también resultan comunes en los efluentes de procesos de endurecido de metales ferrosos por cementación y pueden encontrarse en descargas de procesos de gasificado de carbón, reducción de alúmina, incineración de residuos y minería, entre otras actividades.

x CN- + Mey+—><-- [Me(CN)x](y-x)

Los efluentes que contienen cianuro, son tratados habitualmente por cloración alcalina que oxida el cianuro a cianato y luego a nitrógeno y dióxido de carbono (Dzombak et al., 2006). Este proceso debe llevarse a cabo bajo condiciones controladas de pH y potencial de óxido-reducción (ORP) a fin de evitar el desprendimiento de gases tóxicos como el cloruro de cianógeno (CNCl) o el cianuro de hidrógeno (HCN). Aunque la cloración alcalina resulta efectiva para tratar efluentes con cianuro libre, esta técnica no es capaz de remover el cianuro que se encuentra complejado con hierro y requiere condiciones especiales (mayores tiempos, dosis más agresivas, etc.) para los casos en que el cianuro se encuentra complejado con otros metales (Gallerani et al., 2000; McGivney et al., 1984; Scott et al., 1984; Van Grieken et al., 2005; Young et al., 1995).

Consecuentemente, un efluente tratado por cloración aún puede contener cantidades significativas de cianuro que excedan los límites de vuelco establecidos por normativas locales (Resolución SAyDS 799/99, Resolución ACUMAR 1/2007). Aunque ciertas legislaciones, como la de la Provincia de Buenos Aires (Resolución ADA 336/03), no discriminan entre cianuro libre y complejado, tanto la legislación nacional (Res 799/99) como la vigente en el ámbito de la cuenca Matanza-Riachuelo (Res 1/2007) establecen límites de 0,1 mg/L de cianuro libre (destructible por cloración) y de 1 mg/L de cianuro total en líquidos residuales vertidos a redes colectoras cloacales, colectoras pluviales y cuerpos de agua.

Los procesos avanzados de oxidación comenzaron a desarrollarse en los años 80 como respuesta a la necesidad de degradar compuestos recalcitrantes, presentes principalmente en efluentes de origen industrial.

En esta categoría se engloban diversos sistemas químicos y fotoquímicos, capaces de generar en el seno del líquido a tratar, radicales -OH dotados de un elevado potencial de oxidación. Una de estas técnicas consiste en la combinación de radiación ultravioleta (UV) con ozono (O3), que puede obtenerse in-situ a partir del oxígeno ambiental. Paralelamente al elevado potencial oxidante obtenido por los radicales -OH, ciertos rangos de radiación UV (254 nm, 365 nm) también resultan capaces de disociar los complejos ferrocianurados liberando el cianuro contenido en ellos (Van Grieken et al., 2005; Shirom et al., 1971). El cianuro disociado, puede ser oxidado rápidamente por acción de los radicales -OH mientras que el hierro remanente en el líquido puede removerse, para evitar su recombinación con cianuro libre al recircular, mediante una etapa posterior con un lecho fijo de zeolita modificada con óxidos de manganeso.

Si bien hay numerosos autores que reportan la efectividad de estos sistemas a escala laboratorio, sus aplicaciones a escala real son aún escasas y prácticamente inexistentes en la región (Gernjak et al., 2006; Domènech et al., 2001). Es por esto que se considera necesario el desarrollo de procedimientos de cálculo que faciliten el escalado de los Procesos Avanzados de Oxidación a fin de extrapolar los resultados de laboratorio/piloto a escalas de aplicación real. En este trabajo se presenta un procedimiento sencillo para obtener un dimensionamiento preliminar del sistema UV-ozono, mencionando aquellos aspectos que se consideraron relevantes y discutiendo brevemente las consideraciones adoptadas.

Resultados previos obtenidos en un prototipo de laboratorio

El prototipo utilizado se esquematiza en la Figura 1. Para la etapa UV/O3 se empleó un reactor tubular de 12 cm de diámetro con una lámpara UV de mercurio a baja presión (emisión en 253,7 nm), cuya distribución de flujo resultó similar a la de un tanque idealmente agitado (Hanela, 2009). El generador de ozono se alimentó con Oxígeno 99,5% y el caudal de gas ozonizado fue de 1,2 L/min. Las características de la columna rellena se detallan en la Tabla 1.

Se procesó un efluente sintético preparado a partir de hexacianoferrato (II) de potasio (K4[Fe(CN)6]), en agua previamente alcalinizada con hidróxido de sodio (NaOH) 0,1 M a un pH de 13,5±0,1. El reactor se operó durante dos horas en modo discontinuo previamente a comenzar a alimentar la columna, a fin de proporcionar al líquido contenido en él, un tiempo de residencia similar al que tendría al activar la circulación continua. Luego, se hizo circular un caudal de 58 ml/min (3,48 l/h) a través del sistema experimental (Figura 1). El tratamiento en modo continuo se llevó a cabo durante dos horas. Hacia el final del ensayo las concentraciones de analitos presentaron valores constantes en el tiempo indicando que se habría alcanzado un estado estacionario. Durante los ensayos, se midió pH, potencial de óxido-reducción (ORP) en el reactor y se determinaron las concentraciones de hierro (soluble y total) y de cianuro (libre y total) sobre muestras tomadas en la descarga del reactor y de la columna rellena, además de muestras del líquido alimentado. Mayores detalles del prototipo, el procedimiento experimental y los valores temporales obtenidos pueden consultarse en trabajos previos (Hanela, 2009; Hanela et al., 2012). Los resultados obtenidos en el prototipo de laboratorio, una vez alcanzado el estado estacionario, se resumen en la Tabla 2.

|

ESCALADO DEL SISTEMA PARA UNA APLICACIÓN REAL

En esta sección se presenta una aproximación preliminar al escalado del sistema experimental a un sistema de tratamiento real que reproduzca las etapas ensayadas en el laboratorio. Los resultados previos a esta etapa se presentan a continuación:

Se comprobó que todo el cianuro se encontraba complejado con hierro en el tanque de alimentación y que no existía ninguna especie insoluble en el líquido a tratar. En la descarga del reactor UV-ozono se apreció una notable disminución de la cantidad de cianuro total, observándose también la presencia de hierro precipitado en forma de sólidos en suspensión. La columna retuvo gran parte del hierro precipitado previamente más una fracción adicional e incrementó muy ligeramente la remoción de cianuro. En la descarga de la columna, todo el cianuro detectado se encontraba disuelto y complejado con hierro. La evolución de las concentraciones obtenidas en estado estacionario a lo largo del tren de tratamiento puede observarse en laTabla 2. Los resultados observados indicarían que en el Reactor UV/ozono ocurrió la disociación del complejo (Ec.2). Los iones cianuro liberados, habrían sido posteriormente oxidados por acción del ozono y los radicales -OH, generados a partir de la interacción UV/ozono, ocasionando la marcada disminución observada en la concentración de cianuro total. El hierro liberado por la disociación del complejo, habría precipitado entonces en forma de hidróxido debido a la elevada alcalinidad del medio y abandonado el reactor en forma de sólidos suspendidos.

[Fe(CN)6]4- + i H2O [Fe(CN)6-i(H2O)i](i-4)+ i CN –

El lecho de zeolita modificada con Manganeso, prácticamente no modificó la concentración de cianuro pero retuvo el hierro precipitado en la etapa anterior más una cantidad adicional que posiblemente se haya debido a la mayor nucleación y crecimiento de los cristales previamente formados al atravesar el lecho fijo.

Para el escalado se consideró un proceso hipotético de cobreado cianurado, adoptando como base de cálculo, el procesamiento de un efluente con 5,75 mg de CN-/L con un caudal de 39 l/h. Los detalles del proceso industrial considerado y las consideraciones asumidas pueden consultarse en Hanela, 2009. En este caso, la concentración final de cianuro total en la descarga deberá ser de 1 mg/L para satisfacer la normativa de vuelco (Res 799/99; Res 1/2007). Para el presente análisis no se contemplaron los límites de cianuro destructible por cloración ya que, tal como se pudo comprobar en los ensayos, todo el cianuro remanente luego del tratamiento se encuentra en formas complejas, que son las de más difícil oxidación.

Como hipótesis conservadora para el diseño, se asumió que todo el cianuro presente en el efluente a tratar se encuentra formando complejos fuertes. Al ser estos los compuestos más estables y consecuentemente más difíciles de degradar, esta hipótesis asegurará la efectividad para degradar cianuro libre o complejado con otros metales, como el cobre. Esta hipótesis debería verificarse ensayando el proceso a escala laboratorio con efluentes reales para ajustar el diseño. Aunque no se conocen los efectos de la concentración de cianuro ni la presencia de otros compuestos sobre la cinética, se asumió que la remoción porcentual observada experimentalmente (69%) se mantendría al procesar el efluente real. Algunos trabajos postulan que la oxidación con ozono es de orden cero respecto al cianuro (Carrillo et al., 2000) y otros proponen cinéticas de primer orden (Gurol et al., 1985). Esta hipótesis sería válida en el primer caso y conservadora respecto al segundo, ya que al incrementarse la concentración de cianuro, aumentaría su cinética de oxidación.

|

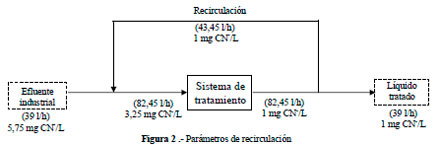

Aplicando el valor de remoción porcentual obtenido experimentalmente (69%) a la concentración de alimentación (5,75 mg CN-/L) se obtendría una líquido tratado con 1,77 mg de CN-/L. Como esta remoción o es suficiente para alcanzar el límite de descarga requerido (1 mg/L), resultaría necesario recircular parte del líquido tratado. Los caudales y concentraciones obtenidos mediante balances de masa, se plasmaron en la Sistema de tratamiento Efluente industrial (39 l/h) 5,75 mg CN-/L (82,45 l/h) 3,25 mg CN-/L (82,45 l/h) 1 mg CN-/L (39 l/h) 1 mg CN-/L Líquido tratado (43,45 l/h) 1 mg CN-/L Recirculación Figura 2 para el caso del sistema con recirculación. De esta forma, el reactor y la columna rellena deberían tener la capacidad suficiente para procesar 82,45 l/h de un líquido con 3,25 mg de CN-/L.

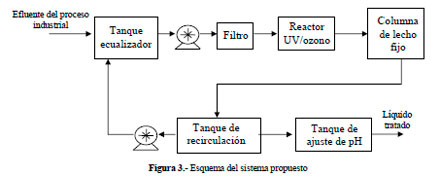

Se empleó un factor de escala de 25 respecto al caudal experimental (3,48 l/h) dimensionando un sistema capaz de procesar 87 l/h. Dicho sistema tendrá un factor de seguridad de 1,055 (87/82,45) respecto a la capacidad de procesamiento requerida. Si bien este factor es pequeño, se considera que ya se han tomado suficientes recaudos al diseñar para la concentración más elevada que podría presentarse durante la operación del proceso industrial, que ocurre aproximadamente cada 15 días, manteniéndose por debajo de este valor el resto del tiempo (Hanela, 2009) y también por considerar que todo el cianuro se degradará con la misma dificultad que los complejos ferrocianurados, siendo éstos los más estables y lentos de descomponer. Siguiendo el mismo criterio respecto a la concentración de cianuro en el líquido tratado, la recirculación se calculó para obtener una concentración de 1 mg CN-/L en la descarga. La posibilidad de recircular el líquido tratado, también dota al sistema de una mayor flexibilidad ya que ajustando el caudal recirculado se podría adaptar la operación a diferentes concentraciones de cianuro y/o caudales de líquido a procesar. Un esquema del proceso propuesto se presenta en la Figura 3.

|

El tanque de ecualización tendrá un volumen total de 200 L. Este volumen permitiría almacenar los efluentes de 2 días de producción. En este punto se analizará periódicamente el pH y concentración de cianuro para evaluar si estos parámetros se alejan mucho de las condiciones de diseño y corregir el pH si fuera necesario.

El ecualizador irá seguido de una bomba y un filtro de cartucho con 1 μm de tamaño de poro, ambos con interiores de polipropileno a fin de soportar los elevados valores de pH del líquido. El filtro tiene como finalidad eliminar los sólidos suspendidos para evitar que éstos afecten la efectividad de la radiación ultravioleta.

A.- Diseño del Reactor UV-ozono

Se procuró un diseño que se asemejara a las condiciones del sistema experimental a fin de mantener la eficiencia de remoción lograda. Las principales condiciones de diseño consideradas fueron: (A) Distribución de flujo; (B) Dosis de ozono; (C) Dosis de radiación ultravioleta y (D) Tiempo de residencia hidráulico.

A.1 – Consideraciones sobre la distribución de flujo

Mediante ensayos de estímulo-respuesta se verificó en el reactor experimental un comportamiento acorde al modelo de un tanque idealmente agitado (Hanela et al., 2009). A fin de lograr un mezclado eficiente es conveniente que los difusores ocupen la mayor superficie posible sobre la base del reactor. Paralelamente se mantuvo la relación entre altura y sección transversal del reactor a fin de preservar la similitud geométrica.

A.2 – Consideraciones sobre la alimentación de ozono

La dosis de ozono puede regularse en forma directa mediante el ajuste del voltaje aplicado al sistema generador de ozono (Hanela et al., 2012). No obstante, también deben considerarse los efectos del caudal volumétrico de gas a ozonizar y de la composición inicial del mismo, que puede ser aire u oxígeno. Todos estos parámetros podrían afectar la eficiencia de transferencia del ozono de la fase gaseosa a la líquida que puede representarse mediante el coeficiente conocido habitualmente como KLA (Welty et al., 1982; Gurol et al, 1982; Eckenfelder, 1989). Otra variable que afecta el KLA, es el tamaño de burbujas. Durante los ensayos se utilizó un difusor de vidrio fritado que seguramente haya generado burbujas de mayor tamaño que las que podrían obtenerse con un sistema comercial. En el diseño a escala industrial se podrían emplear difusores de membrana especiales, difusores de acero inoxidable sinterizado o bien, difusores de vidrio fritado. Se adoptó una posición conservadora asumiendo una misma eficiencia de transferencia del ozono en el sistema experimental y el escalado. Esta suposición deberá verificarse empíricamente con el sistema real a fin de asegurar la misma concentración de ozono en fase líquida que se obtiene con el reactor experimental.

Para evitar el elevado costo derivado de la alimentación del sistema de ozonización con oxígeno, así como la peligrosidad acarreada por el empleo de gases comprimidos, se optó por alimentar el sistema con aire ambiente, previamente filtrado. Muchos ozonizadores comerciales utilizan aire como insumo. Como el aire está compuesto por un 21% de oxígeno, se requerirá aumentar el caudal de gas que circula por el dispositivo ozonizador para lograr el mismo caudal de oxígeno. El caudal de aire necesario deberá ser determinado por el fabricante de sistemas de ozonización, quién también determinará los valores de voltaje, corriente eléctrica y dimensiones del arco voltaico necesarios para obtener el caudal másico de ozono especificado. El aumento de caudal gaseoso introduciría una mayor agitación en el reactor. De observarse un detrimento del KLA por efecto de la dilución del ozono en la fase gaseosa, deberán realizarse los ajustes necesarios (incremento de la dosis de ozono y/o mejora de la transferencia de masa mediante un sistema de difusión optimizado) a fin de mantener la concentración de ozono en la fase líquida. Se estima que el incremento en el flujo gaseoso no afectaría significativamente la incidencia de la radiación UV, aunque todas estas suposiciones también deberán verificarse experimentalmente.

A.3 – Consideraciones sobre la dosis de radiación UV

Al seleccionar una lámpara ultravioleta para tratamiento de aguas, se especifican la intensidad de radiación y la dosis. La primera de estas variables se mide en unidades de potencia/superficie, habitualmente μW/cm2 y es característica de cada lámpara UV. La energía radiante recibida por un elemento de superficie unitaria varía con la distancia a la fuente. La dosis de radiación ultravioleta a la que se someterá la corriente líquida, se mide en unidades de potencia x tiempo/superficie, μW seg / cm2 (Solsona et al., 2002), considerando el tiempo de residencia hidráulica en el reactor. Se adoptó la dosis de radiación como parámetro de diseño por ser el empleado habitualmente para el diseño de sistemas de tratamiento de aguas (generalmente para desinfección) por radiación UV.

No se prestará especial atención al consumo energético de las lámparas UV ya que, al igual que el consumo del generador de ozono, es completamente desestimable frente al consumo eléctrico de las cubas de electrodeposición del proceso de galvanizado.

A escala comercial, pueden encontrarse las lámparas UV de mercurio a baja presión, como la empleada en el laboratorio, con intensidades que oscilan entre 50 y 300.000 μW / cm2 y longitudes que van desde los 25 cm hasta los 2 m, siendo las más comunes aquellas que presentan potencias de entre 3.000 y 42.000 μW / cm2. Sus longitudes oscilan entre 40 y 90 cm.

Solsona et al., 2002 recomiendan no emplear distancias de paso superiores a 7,5 cm para asegurar que toda la masa líquida sea alcanzada por la radiación en aguas con turbiedades inferiores a 5 Unidades Nefelométricas de Turbidez (UNT). Esta distancia debe reducirse aún más cuando aumenta la cantidad de sólidos suspendidos y/o la turbidez del agua. Si bien la dosis total de radiación UV aplicada en el sistema experimental fue de 72 W seg / cm2, este valor solamente sería exacto si todo el líquido hubiese circulado sobre la superficie de la lámpara. La radiación recibida por un volumen diferencial de líquido, decrecerá a medida que este se aleje de la lámpara. Para obtener la dosis efectiva sobre el líquido a procesar, deberá afectarse la dosis total por un factor que considere la eficiencia de penetración de la radiación en el seno del líquido. Dicha penetración, dependerá de características tales como turbidez, presencia de sólidos u otros componentes que absorban o dispersen la radiación en el seno del líquido. A fin de obtener una estimación aproximada de la dosis efectiva, se emplearon datos orientativos de penetración obtenidos para UV-C en criaderos de peces (Uvsterilizerreview, 2009). Procesando numéricamente estos datos (Hanela, 2009) en función del espesor de líquido entre la lámpara y la pared del reactor, se estimó el factor de penetración promedio del sistema experimental en 48%. Aplicando esta corrección por penetración, se concluyó que la dosis efectiva empleada en el sistema experimental fue de 34,6 W seg / cm2.

A.4 – Consideraciones sobre el tiempo de residencia hidráulico

El tiempo de residencia hidráulico se consideró como una variable principal para realizar el cambio de escala. A fin de asegurar una remoción porcentual igual o superior a la del sistema experimental se buscó mantener, como mínimo, el mismo tiempo de residencia empleado. Se presume que un incremento en el tiempo de residencia no debería empeorar la eficiencia del tratamiento ya que no se encontraron referencias acerca de la reversibilidad de la reacción de oxidación del cianuro.

A.5 – Diseño y dimensionamiento del reactor UV/ozono

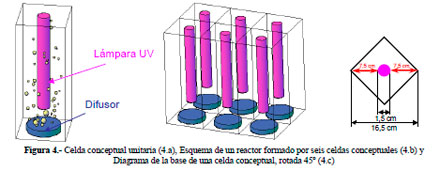

Para simplificar la construcción del dispositivo se optó por un diseño de base rectangular. Resultó necesario determinar el número de difusores y de lámparas UV así como su distribución en el reactor escalado. Para lograr una interacción óptima entre el ozono y la radiación UV, maximizando la formación de radicales OH., resulta conveniente colocar los difusores debajo de las lámparas de forma que las burbujas de gas ozonizado asciendan a través del líquido bordeando la superficie de la lámpara. Consecuentemente es conveniente emplear la misma cantidad de lámparas que de difusores. Se dividió conceptualmente la base del reactor en cuadrados iguales. Cada uno de estos cuadrados se extendió verticalmente hasta el extremo superior del reactor determinando una “celda conceptual” provista de un difusor centrado en su base y una lámpara UV centrada longitudinalmente en su tapa y recorriéndola en forma vertical. Un esquema de este concepto puede observarse en la Figura 4. A fin de minimizar el número de lámparas necesarias se procuró que las bases de las celdas sean lo más extensas posibles, manteniendo la restricción mencionada anteriormente de evitar puntos alejados en más de 7,5 cm de una lámpara. En la Figura 4.c se esquematiza la base de una celda, con lados de 11,7 cm.

|

Las variables a determinar para el dimensionamiento serán: (A) Número y configuración de las celdas (B) Potencia de cada lámpara (C) Caudal de gas ozonizado (D) Concentración de ozono en el gas.

El factor de penetración del sistema a escala se estimó en 37% empleando un método similar al mencionado para el reactor experimental, que se detalla en Hanela, 2009. Para obtener la misma dosis efectiva se requerirá entonces una dosis total de 93,4 W seg / cm2.

Se empleó la misma dosis de ozono empleada en el sistema experimental (51,7 μg de ozono / mL de líquido procesado) requiriendo para ello un caudal másico de 4,265 g O3 / hora. En este caso, el generador de ozono se alimenta con aire en vez de oxígeno puro, como ocurría en el sistema experimental.

Considerando el tiempo de residencia deseado (1,25 horas) y el caudal a procesar (82,45 L/h) se adoptó un volumen efectivo de líquido en el reactor de 103 L. Para establecer el número de celdas conceptuales a utilizar, es necesario determinar la altura de las mismas. La mayoría de las lámparas empleadas para el tratamiento de aguas tiene longitudes de entre 30 y 90 cm. En este caso, se optó por emplear lámparas de 80 cm de longitud y 6.000 μW/cm2 de intensidad. La altura total adoptada para cada celda conceptual fue de 86 cm. Los 6 cm de distancia entre la lámpara y la base del reactor se utilizarán para colocar el difusor a través del cual se inyecta el gas ozonizado. Los difusores comerciales, habitualmente tienen conexiones inferiores por lo que se previó espacio suficiente para la colocación de un difusor de 2 cm de altura con un espacio de conexionado estimado en 3 cm. El volumen total de cada celda conceptual resultó entonces de 11,77 litros.

Para calcular el volumen efectivo de líquido, es necesario estimar el volumen ocupado por la lámpara UV y el difusor. Aproximando la geometría de la lámpara UV a un cilindro de diámetro 1,5 cm y longitud 80 cm, cada una ocupa un volumen de 0,14 L. Realizando un cálculo similar para los difusores (diámetro=6 cm y longitud 2 cm) y desestimando el volumen ocupado por el conexionado, cada uno ocupa 0,05 L. Consecuentemente, el volumen útil de cada celda conceptual será de 11,58 litros. Para alcanzar el volumen total requerido (103 L) se requieren 9 celdas. Para evitar que el flujo se asemeje a un flujo pistón, se evitaron geometrías alargadas. Empleando una configuración de 3 filas y 3 columnas de celdas se obtiene un diseño compacto y de base cuadrada.

La intensidad total de radiación UV será 54000 μW/cm2. Multiplicando este valor por el tiempo de residencia hidráulico (1,25 h), se obtiene una dosis de radiación sobre el líquido de 245,5 Wseg/cm2. Aunque este valor excede ampliamente la dosis requerida (93,4 Wseg/cm2), no se emplearon lámparas de menor intensidad por ser dificultosas de conseguir en forma estandarizada. Tampoco se redujo la longitud de las lámparas ya que esto requeriría más unidades, incrementando los costos de instalación y reemplazo de lámparas. Se considera que un exceso en la potencia UV irradiada no afectaría negativamente la reacción y hasta podría resultar en una mejora de su eficiencia, proveyendo en tal caso un factor de seguridad adicional en el diseño. Si bien el diseño propuesto satisface la dosis de radiación establecida como criterio de escalado, la longitud de las lámparas, así como la geometría del reactor difiere del sistema experimental y esto posiblemente modifique las características de irradiación sobre la masa total del líquido. Como se desconoce la influencia detallada de estas modificaciones sobre la reacción, sería recomendable ensayar la efectividad de remoción a escala banco, con una lámpara similar a las seleccionadas para el diseño, previamente a la construcción del reactor. Las dimensiones finales del reactor, se presentan en la Figura 5.

El reactor será construido en acero inoxidable. Según bibliografía técnica (Pohjanne, 2003) y la experiencia propia, el acero inoxidable 316 presenta una buena resistencia a la corrosión en atmósferas de ozono gaseoso. Una alternativa más segura para evitar la corrosión es recubrir internamente el reactor con planchuelas de polímeros resistentes al ozono y a los medios alcalinos (Polietileno de alta densidad –HDPE–, o teflón). En este caso, debe prestarse especial atención a las juntas y a las conexiones de los accesorios ya que en caso de pérdidas, es más dificultoso visualizar los puntos de oxidación. Los difusores se encontrarán sujetos a la cañería de alimentación del ozono gaseoso, también realizadas en AISI 316. Las lámparas UV penderán de la cubierta superior del reactor. El conexionado eléctrico de las lámparas UV, se aislará del ozono mediante el empleo de tubos de acero inoxidable 316 (Solsona et al., 2002) o HDPE y el sistema electrónico que regula su operación, se montará en una caja adosada externamente para resguardarlo del ozono y los aerosoles generados en el reactor. Las juntas del sistema aislante deberán practicarse con o-rings, juntas y selladores resistentes al ozono (como mezclas etileno-estireno, HDPE, Teflón, entre otros).

|

Se propuso como cubierta superior una estructura abierta cuyo principal objetivo será constituir el sostén de las lámparas UV. Este diseño permitirá el escape de la corriente gaseosa, una vez que ésta haya atravesado la columna líquida. Para evitar la descarga de ozono remanente en la fase gaseosa (no transferido al líquido) al medio ambiente, el reactor contará con una campana, un filtro de carbón activado, donde las trazas de ozono se convierten en oxígeno y extracción forzada. El extractor estará corriente abajo del lecho de carbón activado para protegerlo del posi