Aprovechamiento energético de materiales orgánicos

No debemos desechar la idea del uso de materiales vegetales o biológicos para obtener energía, si bien esto se efectuaría de manera puntual. Pues bien, ahora trataremos de presentar cómo se puede realizar este aprovechamiento.

Partiremos de dos premisas fundamentales:

- El material obtenido habrá de sufrir un transporte mínimo. Es decir su uso como fuente de energía se realizará en las inmediaciones de su zona de obtención.

- El material de partida se utilizará sin pasar por grandes transformaciones, directamente en los procesos de obtención de energía.

La razón de estas dos premisas hay que buscarla en nuestro propósito de obtener métodos energéticos que nos ayuden a reducir la carga en dióxido de carbono para aliviar el efecto invernadero.

Así si evitamos el transporte de estas fuentes de energía, suprimimos las emisiones asociadas al transporte; mientras que si usamos los materiales de partida sin grandes procesos de acondicionado o transformación, evitaremos también las emisiones asociadas, pues estos acondicionados o modificaciones precisan de energía.

Además aceptando estas limitaciones reducimos también los costes asociados al uso de estas fuentes de energía alternativas, ayudando a su rentabilidad económica frente a sus competidores.

Se nos argumentará, no sin razón, que la disponibilidad de estas fuentes es limitada y puntual, por lo que deberemos de recurrir a sistemas que nos permitan adaptarnos a la oferta disponible además de obtener un rendimiento razonable y rentable de energía.

Empezaremos con el uso de materiales vegetales para su quema, para pasar luego, más en detalle al resto para su uso en Sistemas de Cogeneración.

Uso de materiales vegetales para la quema.

En muchas actividades de transformación de productos agrícolas se generan residuos que podremos aprovechar energéticamente. Así tendremos un alto contenido en fibras, caso de los residuos de molienda de grano, en aceites, caso de tortas de la extracción en almazaras para el olivo o bien de semillas de oleaginosas, en madera, caso de las serrerías, y por último en material lignoso y polvo altamente inflamable, caso de la industria del corcho.

En muchas actividades de transformación de productos agrícolas se generan residuos que podremos aprovechar energéticamente. Así tendremos un alto contenido en fibras, caso de los residuos de molienda de grano, en aceites, caso de tortas de la extracción en almazaras para el olivo o bien de semillas de oleaginosas, en madera, caso de las serrerías, y por último en material lignoso y polvo altamente inflamable, caso de la industria del corcho.

Además con el uso de estos residuos evitamos su deposición o quemado de forma directa sin ningún tipo de aprovechamiento, y en muchos casos sin ningún tipo de filtro para los gases de combustión.

Según la cantidad disponible y su rendimiento energético se podrá efectuar desde su quema para obtener agua caliente, utilizable en el proceso de transformación y de calefacción, en caso de poco material disponible y o de bajo nivel energético; hasta llegar a la obtención de energía eléctrica, mediante turbina de vapor, si la cantidad y calidad así lo permiten.

El sistema de combustión variará según el material; así se efectuará en un torbellino de polvo, o bien en parrillas rodantes, pero siempre con aprovechamiento del calor residual en los gases de combustión saliente, además de la energía de condensación del vapor de agua. Mediante éste aprovechamiento se puede cubrir con comodidad la necesidad en agua caliente para el proceso industrial, como por ej. para el proceso de extracción de aceites, secado de granos o acondicionamiento de maderas, así como para la calefacción tanto del edificio como viviendas colindantes.

Este calor también nos servirá para procesos de refrigeración, algo muy importante en climas cálidos, pues con una fuente de calor se puede hacer funcionar de forma efectiva una máquina refrigerante. Tal y como se indica en el esquema adjunto.

Ejemplos de éste uso hay muchos pero aquí enumeraré un par en España, sacados del Anuario de Energías Renovables del año 96 editado conjuntamente por el Instituto para el Ahorro y Diversificación de la Energía y la revista «Cinco Días».

Caso del uso de residuos de madera, en una empresa de elaboración de Chapas de madera, con una potencia térmica instalada de 12.540.000 KJ/h, que cubre totalmente las necesidades de secado precisas en la planta. Ubicación en Quart de Poblet (Valencia).

Caso del uso de orujillo de uva para producir el vapor preciso en el proceso de fabricación de aguardientes con una potencia térmica instalada de 627.000 KJ/h. Ubicada en Lantadilla (Palencia).

La posibilidad de llegar a obtener energía eléctrica, es teóricamente posible, incluso en pequeñas explotaciones mediante el uso de generadores basados en el motor de tipo Stirling, pero dada la complejidad de su control y su escasa presencia lo hacen inviable económicamente, con lo cual nos queda la única opción de poder disponer de turbinas impulsadas por vapor, en centros de transformación de grandes dimensiones, que además dispongan de la suficiente materia prima todo el año para alimentar las turbinas de forma continuada, lo cual reduce mucho el campo de actuación. Serán en el caso de industrias de transformación maderera o de obtención de celulosas de grandes dimensiones.

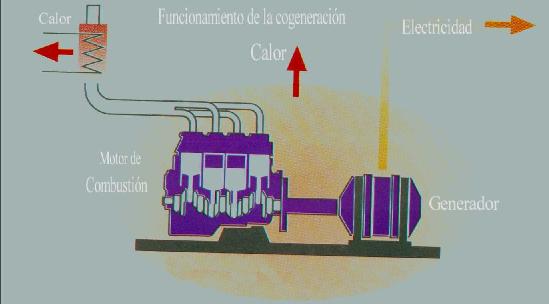

Uso de la Cogeneración.

El conjunto de las fuentes de energía restantes tiene en común el hecho de que producen o proveen de gas metano en cantidad variable. Este gas posee un efecto invernadero cuatro veces superior al del dióxido de carbono, con lo cual su aprovechamiento como fuente de energía debe tener prioridad, recordando nuestro objetivo de paliar los efectos que ayuden al calentamiento del planeta.

Como el aporte es discontinuo y variable, hemos de aprovecharlo con un sistema que nos permita actuar de acuerdo con estas variaciones, y que sea modular en caso de precisar aumentar o agrandar la potencia instalada, sin tener que sobredimensionar una instalación desde el comienzo del aprovechamiento, que nos cargue financieramente sin poder llegar a amortizarla debido a que no es posible trabajar al máximo rendimiento de forma continuada.

Si recordamos lo dicho respecto a la eficacia de los motores de combustión interna, obtenemos que estos no sobrepasan un rendimiento del 38 % en cuanto a la producción de movimiento. El resto de la energía podremos recuperarla en forma de calor para su uso en calefacción o refrigeración según nuestras necesidades. Así los datos relativos al rendimiento aplicados a un motor adaptado al uso del Metano como fuente de energía, serían de un rendimiento eléctrico del 35 % y un rendimiento térmico del 55 %. Es decir en el proceso tendremos un 10 % de pérdidas, a las cuales habrá que sumar alrededor de un 1 % en pérdidas eléctricas y un 2 % en pérdidas en calor debidas al proceso de distribución. Los valores netos alcanzables son pues de un 34 % de la energía inicial para electricidad, y un 53 % para el calor aprovechable.

Estos valores aplicados a un metro cúbico de gas metano en condiciones normalizadas; es decir a 25º C y una atmósfera de presión, serían: 35600 KJ/m3 de energía teórica de combustión, que subirían a 39750 KJ/m3 considerando la energía de condensación del vapor de agua. Por ello se dispondrían de 21067 KJ/m3 en forma de calor y 13515 KJ/m3 (3,75 KW*h/ m3) en forma de electricidad.

No obstante no trabajaremos con gas metano en estado puro sino que obtendremos mezclas de gases, que alcanzarán en condiciones óptimas el 65 % de metano, con lo cual los valores serían de 13693 KJ/m3 en calor y de 8785 KJ/m3 en electricidad.

Los anteriores valores los aplicaremos en los casos de fermentación de residuos orgánicos, de purínes de explotaciones ganaderas, vacuno o ganado de cerda estabulado, residuos de mataderos, residuos de industrias cerveceras y torres de fermentación anaerobia (en ausencia de oxígeno) en plantas depuradoras de aguas residuales.

En todos estos casos el uso de la fermentación nos permite higienizar y estabilizar el producto, con lo cual su efecto posterior sobre el medio ambiente será mucho menor.

|

De hecho en explotaciones ganaderas en estabulación, de tamaño mediano a grande (a partir de 100 cabezas de vacuno y 250 de porcino) el problema de los purines es grave, pues su reparto continuo y masivo en superficies de cultivo produce un aumento de la contaminación con nutrientes (eutrofización) de los cauces de agua, además de problemas de sobreabonado nitrogenado y emisiones de amoniaco, otro gas con efecto invernadero. Por ello es aconsejable la fermentación previa que nos permite obtener energía para la explotación, calefacción o refrigeración, así como energía eléctrica que se podrá vender en gran parte.

La rentabilidad económica de una instalación de este tipo está asegurada a partir de una producción de gases de unos 23 m3 por día, que nos permitirán un funcionamiento de al menos cinco horas al día con motores de 50 a 75 KW. Este valor nos determina los campos en los que se puede actuar de forma directa y es en las explotaciones de tamaño mediano a grande, ya que el nivel de producción de gas con unos niveles de purines de 100 l por vaca y unos 30 l por cada cerdo, nos proporcionan alrededor de 240 l de gas por cabeza de vacuno y unos 100 l por cabeza de porcino y día. Se obtendrán por tanto los niveles que asegurarían la rentabilidad a partir de las cien cabezas de ganado vacuno y de las 250 cabezas de ganado de cerda.

Los valores indicados son generales y pueden variar en función de las tarifas eléctricas que se apliquen para el pago de la energía aportada a la red. Así se hace aquí en Alemania, pagando un sobreprecio por kilowatio creado a partir de energías renovables, lo que ha llevado a muchos centros agrícolas a instalar este tipo de sistemas, puesto que el periodo de amortización se reduce considerablemente.

En los otros ejemplos mencionados, un posible aprovechamiento de los residuos se puede aconsejar en la mayoría de los casos, por varias razones:

- La primera consiste en el volumen de gas creado que superaría los treinta metros cúbicos por día, en los casos de una industria cervecera, o de un matadero de una ciudad media, así como de una depuradora para más de 20.000 habitantes (por cada habitante se puede llegar a obtener unos 30 l de gas por día).

- La segunda consiste en la obtención de medios de producción precisos que para el proceso de transformación como el agua caliente o vapor para el matadero y la industria cervecera o producción de frío en ambos casos, así como la energía eléctrica precisa en el proceso industrial, o de depuración, pudiéndose incluso vender una parte.

- La tercera es de índole sanitario-ambiental, pues se higieniza el producto, caso de mataderos, o se limitan los malos olores, caso de la depuradora.

Por último trataremos una forma de obtener energía, que es consecuencia de una política equivocada en cuanto al tratamiento de los residuos sólidos urbanos, pero cuyas consecuencias, los vertederos de basuras nos acompañarán todavía un par de décadas. Nos referimos al aprovechamiento del gas metano producido en la fermentación dentro de estos vertederos.

Como se ha indicado, los vertederos son el resultado de una historia de tratar los residuos que no es la más adecuada para el medio ambiente. Pero el hecho es que están ahí y nos guste o no, permanecerán aún unos cuantos años. Como el objetivo de este artículo no es discutir sobre alternativas y sentido de esta política, sino que buscamos una aplicación positiva para un potencial que se encierra en estas deposiciones, eliminando o atenuando en parte sus efectos sobre el medio ambiente, presentamos una posibilidad de llevarlo a cabo.

Como se ha indicado, los vertederos son el resultado de una historia de tratar los residuos que no es la más adecuada para el medio ambiente. Pero el hecho es que están ahí y nos guste o no, permanecerán aún unos cuantos años. Como el objetivo de este artículo no es discutir sobre alternativas y sentido de esta política, sino que buscamos una aplicación positiva para un potencial que se encierra en estas deposiciones, eliminando o atenuando en parte sus efectos sobre el medio ambiente, presentamos una posibilidad de llevarlo a cabo.

La cantidad de metano producida en un vertedero debido a la fermentación anaerobia de las materias orgánicas depuestas, es función de los factores: humedad, temperatura, cantidad de materia orgánica y estado de compactación, puesto que es preciso una ausencia de oxígeno.

Los óptimos de producción se dan con una humedad del 60 % y unos intervalos de temperaturas que varían entre 10º C y 45º C. En estas condiciones se han llegado a obtener en ensayos alrededor de un 55 % de metano en el conjunto de gases emitidos, siendo el resto 44 % dióxido de carbono y un uno por ciento de compuestos nitrogenados y azufrados, pero también compuestos muy contaminantes e incluso cancerígenos (una razón más para tratar estos gases).

En condiciones reales se podrá esperar un 40 % en metano en el gas emitido, con lo cual se obtendrían entre 3,5 y 5,5 KWh/m3 comenzando las emisiones al año posterior a la deposición, y con una duración de más de veinte años.

En el caso de una ciudad tipo europea con 100.000 habitantes que posee un vertedero de 20 Ha, se obtienen alrededor de 200 m3/h de gas, con 80 m3/h útiles para quemar en la combustión, es decir unos 400 KWh/m3 .

Aquí en Alemania este aprovechamiento se ha extendido, así como en Austria y Suiza, debido también a que la legislación medioambiental obliga al tratamiento de estas emisiones debido a su peligrosidad.

Un ejemplo se presenta en el vertedero de Riederberg en Austria con una producción de gas entre 140 y 180 m3, y un contenido de metano del 40 %. Aquí se ha instalado un sistema de cogeneración con un motor de 280 KW de potencia, por supuesto con catalizador y aprovechamiento del calor latente de los gases de combustión, que proporciona al año entre 1,5 y 2,5 millones de KWh. Con esta energía se cubre las necesidades de tratamiento de las aguas de drenaje del vertedero, y se vende parte a la compañía eléctrica regional.

Otro ejemplo de Alemania, en la ciudad de Esslingen, dónde en uno de sus vertederos se ha instalado un sistema de cogeneración que aprovecha los 200 metros cúbicos por hora que se obtienen de gas para producir 2,5 millones de KWh al año. Aquí se ha optado por un sistema modular para adaptarse al nivel de producción de gas y así ahorrar costes.

Hemos visto que las posibilidades para obtener energía aprovechando la materia orgánica son variadas, pero también posibles y rentables. Si logramos su extensión a los casos en que su uso sea razonable, tanto ecológicamente como en cuanto a rentabilidad económica, se puede llegar a obtener un porcentaje razonable de energía para cubrir las necesidades, favoreciendo también la situación de nuestro medio, al reducir los efectos perniciosos que nuestra actividad genera.