Análisis de refuerzos en recipientes a presión de tapas planas

Palabras clave: calderas, tapas planas, refuerzos, estado tensional

Resumen. La utilización de cabezales planos es admisible en determinadas condiciones de operación, resultando una alternativa de formas constructivas sencilla y económica, con el inconveniente de que las tensiones pueden elevarse más allá de lo admisible, por lo que deben adoptarse soluciones de diseño que permitan su utilización. El uso de rigidizadores representa una alternativa de solución a dicho inconveniente.

El diseño y fabricación de recipientes a presión está gobernado por códigos o normas (p.ej. ASME VIII) que aseguran una alta confiabilidad en su desempeño. Las herramientas computacionales representan una alternativa válida al código ASME en aquellas zonas contempladas por el mismo y esencial en las regiones que no son tradicionalmente cubiertas por dicho código como el caso de los cabezales y la unión de éstos al cuerpo del recipiente.

La simulación, mediante la utilización de softwares que emplean el método de los elementos finitos en la resolución, otorga versatilidad en el análisis de las diferentes soluciones constructivas y su posible utilización.

Con este trabajo se pretende realizar verificaciones y aportes al diseño, en lo referente a soluciones constructivas en la fabricación de recipientes a presión, basándose en los estados tensionales generados. En el mismo se analiza el comportamiento mecánico de una caldera de casco cilíndrico y tapas planas con refuerzos interiores que vinculan el casco con sus tapas, contemplando la optimización de los anclajes en cuanto a dimensiones, ubicación y cantidad de los mismos.

1 INTRODUCCIÓN

Los recipientes sometidos a presión interna (Megyesy, 1998), pueden estar construidos con diferentes tipos de cabezales. Entre ellos figuran las tapas planas, toriesféricas, semielípticas, semiesféricas, cónicas, toricónicas, abombadas, etc. Cada una de ellas es recomendable según las condiciones de operación, siendo diferentes sus costos de fabricación.

Los recipientes de tapas planas se utilizan generalmente en recipientes sujetos a presión atmosférica, aunque en algunos casos se pueden utilizar como recipientes a presión, como es el caso que nos ocupa, en el que se presenta el diseño y análisis de un recipiente de tapas planas utilizado como caldera en una industria destinada a la fabricación de explosivos.

La utilización de tapas planas representa una alternativa sencilla y económica pero presenta el inconveniente de que las tensiones y los desplazamientos pueden elevarse más allá de lo admisible como consecuencia de la perturbación de borde que existe entre los cabezales y el cuerpo del recipiente y que se acentúa en los cabezales planos (ASME, 1998), con lo cual deben adoptarse soluciones constructivas que permitan su utilización. La inclusión de rigidizadores representa una alternativa a dicho inconveniente (Godoy, Ciancio y Arrien, 2005).

2 DESCRIPCIÓN DEL PROBLEMA

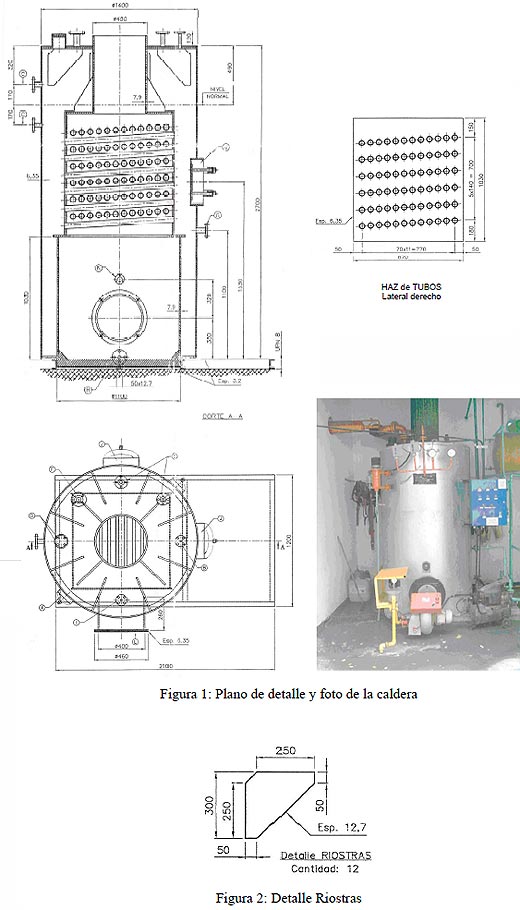

El modelo analizado (ver Figura 1) consiste en una caldera de envolvente cilíndrica y tapa plana, de 2700 mm de altura y diámetro exterior 1400 mm y un espesor de 6,35 mm. La tapa posee refuerzos tipo riostras de espesor 12,7 mm (ver Figura 2). En su interior se aloja un hogar de 1030 mm de altura, de diámetro 1100 mm y espesor 7,9 mm recubierto internamente por ladrillos refractarios. Sobre el mismo se encuentra un haz de tubos de forma prismática de 1030 mm de altura, una base cuadrada de 870 mm de lado y un espesor de 6,35 mm. En la parte superior del haz de tubos se encuentra una chimenea de cuerpo cilíndrico de 450 mm de diámetro, arriostrada al haz de tubos con el mismo tipo de refuerzos que los mencionados anteriormente.

En la tapa se localizan orificios para conexiones de diferentes diámetros, comprendidos entre 3” y ½” (75 mm y 12,5 mm)

El material utilizado para las chapas de la envolvente y del hogar es un acero SAE 1010, cuyos espesores se indicaron precedentemente.

El hogar está sometido a una temperatura de 250 ºC, pero dado que tiene internamente un revestimiento refractario, se estima que la chapa se encuentra sometida a una temperatura de 150 ºC. La temperatura en el resto de los componentes se estima en 100 ºC puesto que es el punto de ebullición del agua que se encuentra contenida en la caldera.

La presión de trabajo considerada es de 100000 Pa (1 kg/cm2), y la de diseño y prueba de 400000 Pa (4 kg/cm2),

Con el objetivo de optimizar el diseño se analizaron diferentes alternativas, modificando el número y distribución de las riostras en la tapa, asimismo se consideraron tanto la presión de trabajo como la de diseño y prueba. A tal fin se consideraron los siguientes modelos:

Modelo 1 → 8 riostras p= 1 kg/cm2 y temperatura

Modelo 2 → 8 riostras p= 4 kg/cm2 y temperatura

Modelo 3 → 4 riostras p= 1 kg/cm2 y temperatura

Modelo 4 → 6 riostras p= 1 kg/cm2 y temperatura

Modelo 5 → 6 riostras p= 4 kg/cm2 y temperatura

Modelo 6 → sin riostras p= 1 kg/cm2 y temperatura

|

3 MODELO COMPUTACIONAL

El uso del software (Algor, 2008) utilizado en la modelización estructural implica abordar los siguientes aspectos: modelo físico o geométrico, modelo constitutivo o material y modelo de acciones.

Dentro de estos aspectos de modelización (Bathe, 1982), se encuentra la definición del mallado, tipos de elementos a utilizar y el tipo de análisis a efectuar. Esto último conlleva a la adopción de hipótesis simplificativas acordes al problema que se está resolviendo. Todas estas variables están consideradas en el software empleado a través de distintos módulos.

3.1 Modelo Físico

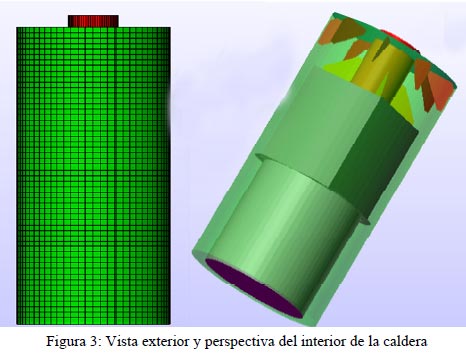

En la instrumentación del modelo, la primer consigna a resolver es adoptar el tipo de elemento, distribución de mallado y su densidad de manera que reproduzca el real comportamiento estructural (Huebner et al., 1995; Burnett, 1988). En los casos abordados en el presente trabajo, se adoptó un elemento del tipo plate rectangular de cuatro nodos para las distintas partes componentes del recipiente (ver Figura 3), disponible en la biblioteca de elementos del software utilizado(Algor, 2008).

El empleo del elemento tipo plate se adoptó en base al hecho de que el recipiente estudiado es de paredes delgadas, por lo que el estado de esfuerzos se corresponde con un estado biaxial de tensiones, siendo válido despreciar la tensión en el espesor.

El recipiente se considera apoyado sobre el suelo.

|

3.2 Modelo Material

El material corresponde a un acero SAE 1010 (AISI 1010), cuya tensión admisible es σadm= 1,2 x 108 Pa (1210 kg/cm2), módulo de elasticidad E= 2050000 kg/cm2, densidad γ= 7870 kg/m3, módulo de Poisson μ= 0,29 y coeficiente de dilatación térmica α= 1,22 x 10-5 1/ºC. El modelo adoptado corresponde al de un material isotrópico.

El material refractario tiene un módulo de elasticidad E= 300000 kg/cm2, densidad γ= 801 kg/m3, módulo de Poissón μ= 0,1 y coeficiente de dilatación térmica α= 7 x 10-6 1/ºC

3.3 Modelo de Acciones

El estado de carga considerado corresponde a la suma de los estados debidos a temperatura y presión interior. Se consideró un temperatura de 150ºC en el hogar y 100ºC en el resto de los componentes. En cuanto a la presión se analizaron modelos con la presión de trabajo de 100000 Pa (1 kg/cm2) y la de diseño y prueba de 400000 Pa (4 kg/cm2) aplicada uniformemente en los elementos plate de los distintos grupos considerados.

4 RESULTADOS OBTENIDOS

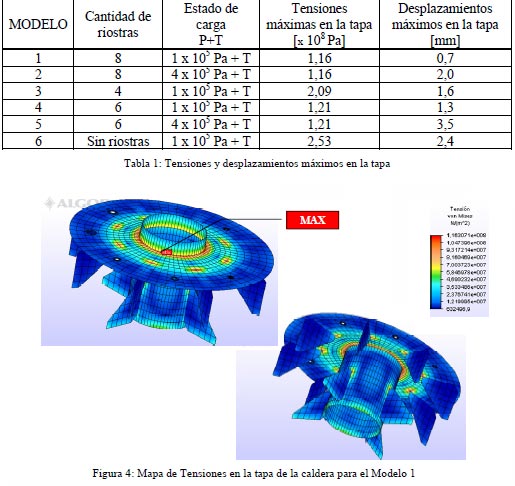

Se detallan a continuación, ver Tabla 1, los valores de las tensiones y desplazamientos máximos en la tapa para los recipientes estudiados, resultados obtenidos de la instrumentación de los modelos en el software (Algor, 2008).

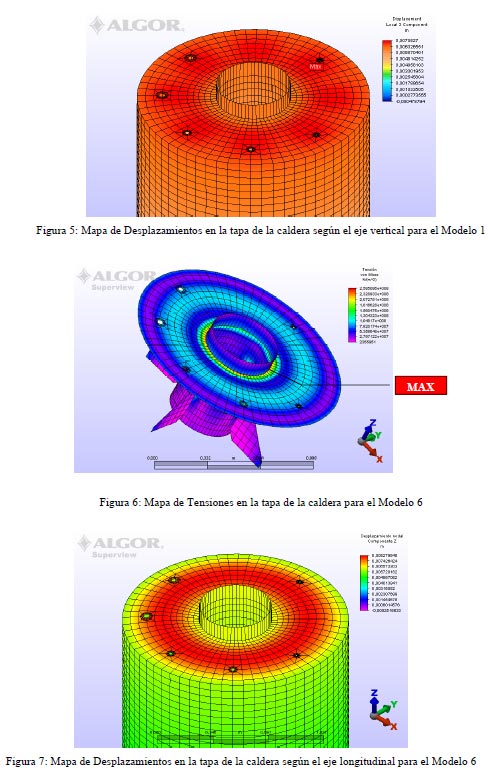

Los resultados obtenidos se corresponden con las tensiones de Von Mises y los desplazamientos según el eje longitudinal. Las máximas tensiones se localizan en el encuentro entre la tapa y la chimenea (ver Figura 4 y Figura 6)

|

|

5 ANÁLISIS DE RESULTADOS

De los modelos analizados se desprende que la utilización de tapas planas requiere el empleo de refuerzos en las mismas que permitan la redistribución de tensiones de tal forma que disminuyan los valores de éstas en el encuentro entre la chimenea y la tapa plana y como consecuencia de dicha redistribución se incrementen en la zona del refuerzo, sin el cual las tensiones acusarían valores menores. Por otra parte, el empleo de refuerzos o arriostramientos disminuyen los desplazamientos en la tapa (ver Figura 5) y ver Tabla 1.

Se evaluaron las alternativas mostradas anteriormente, optándose por la disposición de 8 riostras, dado que la misma presenta una mejor redistribución tensional y desplazamientos menores (ver Figura 5 y Figura 7).

Como modelo simplificado se evaluó en primera instancia un modelo simplificado de la tapa sin los orificios correspondientes a las conexiones no arrojando diferencias sustanciales en los valores de las tensiones, ni concentración de tensiones en los mismos puesto que las mayores tensiones se registraron en el encuentro entre la tapa y la chimenea y en la zona de los refuerzos.

6 CONCLUSIONES

El análisis de recipientes mediante una herramienta computacional que utiliza el Método de los elementos finitos, resulta de gran utilidad para el diseño y verificación de los mismos.

A través del mapa de tensiones, se pueden detectar zonas donde se producen las máximas solicitaciones, y consecuentemente los posibles lugares de falla.

La utilización de esta herramienta, representa al momento de la fabricación del equipo, una alternativa útil para su diseño, puesto que pueden analizarse diferentes alternativas obteniendo en forma rápida y sencilla el mapa de tensiones y desplazamientos que nos permita optimizar el modelo.

En este trabajo se efectuó un análisis comparativo del comportamiento de los diferentes modelos en los cuales se adoptaron soluciones constructivas mediante arriostramientos, modificando número y distribución del mismo tipo de riostras, cuya utilización muestra una redistribución de los esfuerzos con la consecuente mejora en el estado tensional generado.

REFERENCIAS

- Algor Software V22, 2008.

- ASME, Boiler and Pressure Vessel Code, Sección VIII, División 2, 1998.

- Bathe, K. J., Finite element procedures in engineering analysis, Prentice-Hall, New Jersey, 1982.

- Burnett, D.S., Finite Element Analysis from concepts to applications, Addison-Wesley Publishing Company, 1988.

- Godoy, M.L.; Ciancio, P.M.; Arrien, L.M., Análisis del comportamiento de cabezales con distintas geometrías en recipientes a presión, VIII Congreso Argentino de Mecánica Computacional, Buenos Aires, ISSN 1666-6070, 2315-2323, 2005.

- Huebner, K.H.; Thornton, E.A.; Byron, T.G., The Finite Element Method for Engineers, Third Edition, John Wiley & Sons, 1995.

- Megyesy, E. F., Manual de recipientes a presión. Diseño y cálculo, Limusa-Noriega Editores, 1998.

Fuente: Asociación Argentina de Mecánica Computacional

http://www.amcaonline.org.ar

Por: María Laura Godoya, Luis María Arrienb y Leonel Osvaldo Picoa,b

a Área Estructuras, Facultad de Ingeniería Universidad Nacional del Centro de la Provincia de

Buenos Aires, Olavarría, Argentina,

b Área Mecánica, Facultad de Ingeniería Universidad Nacional del Centro de la Provincia de Buenos

Aires, Olavarría, Argentina