Guía de Seguridad para Máquinas del Sector Madera. Parte 12

Edita y elabora: Foment del Treball Nacional [email protected]

Con la financiación de: Fundación para la Prevención de Riesgos Laborales

Con la colaboración de: Institut d’Estudis de la Seguretat (IDES)

Con la participación: Gremi Fusta i Moble de Catalunya

Autores: Bernardo Gutiérrez, Ingeniero técnico industrial Josep Maria Nadal, Ingeniero industrial

Imágenes cedidas por: BARBERÁN- BOSTITCH – FELDER GROUP – HOMAG España – KOMMAD – MAKITA

Código de acción: AT-0143/2015

Maquetación: Anglofort

Reedición de la “Guía de seguridad para máquinas. Sector metal”, correspondiente al código de acción IT-0169/2013 (Acción solicitada y ejecutada por Foment del Treball con la financiación de la Fundación para la Prevención de Riesgos Laborales).

El contenido de esta publicación es responsabilidad exclusiva de la entidad ejecutante y no refleja necesariamente la opinión de la Fundación para la Prevención de Riesgos Laborales.

Fichas para máquinas del sector madera

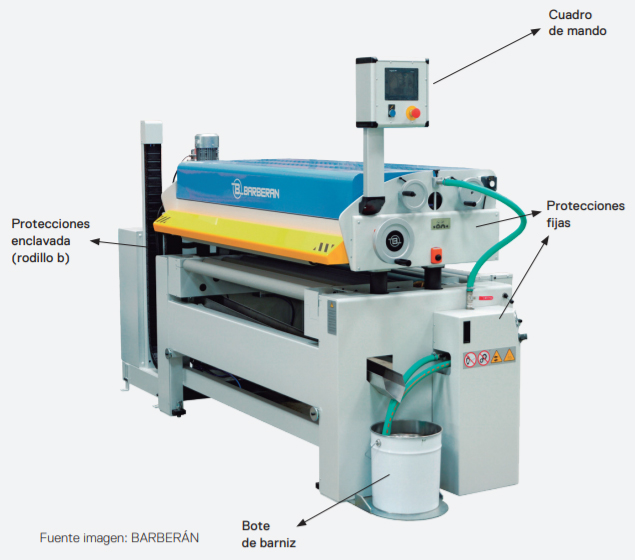

Barnizadora de rodillo

1. Descripción del equipo de trabajo

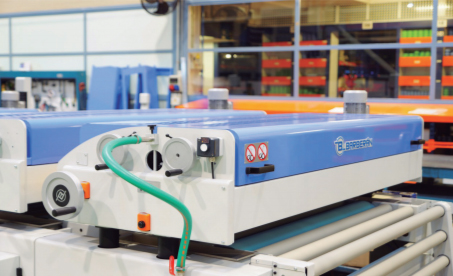

La barnizadora de rodillo descrita en esta ficha es una máquina diseñada para la aplicación de barnices o de pintura sobre superficies planas de madera o materiales similares (tableros de contrachapado, aglomerado, etc.)

El barnizado se consigue pasando el material (madera, aglomerado o similares), mediante una cinta transportadora entre dos rodillos. El rodillo superior está normalmente recauchutado y está en contacto con otro rodillo, que gira en sentido contrario, entre los cuales se deposita el barniz o la pintura. En la parte inferior de la cinta transportadora, y justo debajo del cilindro que distribuye el barniz o pintura sobre la madera, se encuentra otro rodillo metálico, que presiona la madera contra el rodillo

superior con el barniz o pintura.

2. Principales riesgos

Atrapamientos por o entre objetos – Atrapamiento, aplastamiento, corte, etc. en las partes móviles del equipo.

Sobreesfuerzos – Trastornos músculo-esqueléticos derivados de la adopción de posturas forzadas o sobreesfuerzos.

Inhalación – Riesgo de inhalación de polvo.

Contacto eléctrico – Efectos eléctricos producidos por contactos directos o indirectos.

3. Recomendaciones generales

Asegurarse de que el operario tiene la formación adecuada y conservar los registros.

Tener a mano las instrucciones de uso (el operario).

Mantener adecuadamente el equipo: anotar el procedimiento y conservar los registros de mantenimiento.

Asegurarse de que el operario mantiene posiciones normales, no forzadas, durante su trabajo.

Asegurarse de que hay espacio suficiente alrededor de la máquina, considerando sus movimientos, los objetos que se trabajan, y reservando un espacio seguro y confortable para el operario.

Iluminar suficientemente la zona de trabajo.

Asegurarse de que todas las partes metálicas están conectadas a tierra.

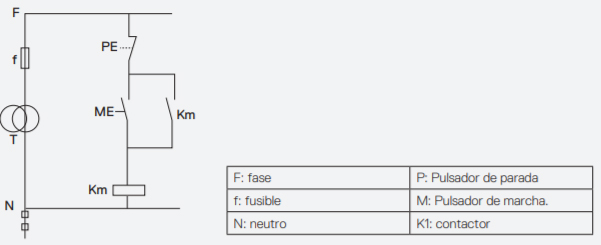

Verificar que los órganos de accionamiento (mandos) sean fácilmente identificables e indiquen su función. La identificación ha de ser permanente y en el idioma del usuario. La máquina debe tener un mando de marcha y paro diferenciados, preferiblemente, de color blanco y negro, respectivamente. Hay que asegurarse de que el equipo tiene este esquema de marcha-parada:

Paro de emergencia: Instalar dos paros de emergencia de tipo «seta» en ambos laterales del lado de entrada de la madera.

4. Recomendaciones específicas

Asegurarse de que la máquina está fijada al suelo mediante tornillos o espárragos.

Verificar que la instalación eléctrica tendrá un grado de protección IP 54.

Posición de los mandos

Asegurarse que los mandos de marcha y paro de la máquina estén situados en el lado de la máquina por donde entra el material.

Instalar, como se ha dicho anteriormente, un paro de emergencia a cada lado de la entrada del material o, alternativamente, uno de tipo cable, colocado a lo ancho de toda la máquina.

Protección de los elementos de transmisión de los rodillos

Proteger todos los elementos de transmisión de los motores que hacen girar los rodillos mediante protecciones fijas. Verificar que el desmontaje de estas protecciones fijas requiera el uso de llaves o herramientas para poder extraerlas.

Protección de la zona de trabajo

Instalar una protección móvil en la boca de entrada de las piezas, que podrá ser de uno de los tipos siguientes:

a) Plancha metálica con un eje pivotante en su parte superior, y enclavada con un detector de seguridad. Al ser accionado el detector, se detendrá el giro de los cilindros. Esta protección móvil estará colocada, entre 15-20 cm por delante del rodillo barnizador. La máxima abertura entre el borde inferior de esta protección y la madera será de 10 mm.

b) Protección igual a la anterior, pero sustituyendo la protección de plancha por un rodillo. En este caso deberán colocarse dos detectores de seguridad, uno en cada extremo del rodillo, cuyo eje se desplazará por un coliso. Las distancias de seguridad serán iguales a las anteriores.

Esta protección será solidaria al rodillo móvil superior, de modo que siga el movimiento ascendente y descendente del rodillo. De este modo la distancia entre el borde inferior de la protección y la madera será siempre constante (10 mm).

5. Equipos de protección individual

Indicar mediante los correspondientes pictogramas colocados en lugar visible desde el puesto de trabajo, los EPI que deban utilizarse durante el trabajo y que han sido determinados en la evaluación de riesgos (protección ocular, auditiva, guantes…). Usar los EPI que indica el manual de instrucciones. Usar gafas de protección. No usar guantes debido al riesgo de arrastre con los cilindros. No usar equipos protectores auditivos como norma general, aunque dependerá del nivel de ruido —el ruido producido por estas máquinas es en general muy bajo (del orden de 70-75 dBA)

6. Otras recomendaciones

Adoptar dispositivos para la extracción de los vapores del barniz o pintura, mediante un sistema integrado de extracción o colocando bocas de aspiración donde conectar un aspirador de vapores. Indicar, si procede, en su placa de características o en el Manual de Instrucciones que la máquina haya sido diseñada para poder trabajar en ATEX (Atmósferas Potencialmente Explosivas). De no ser así, se entenderá que la máquina no está preparada para este tipo de trabajo.

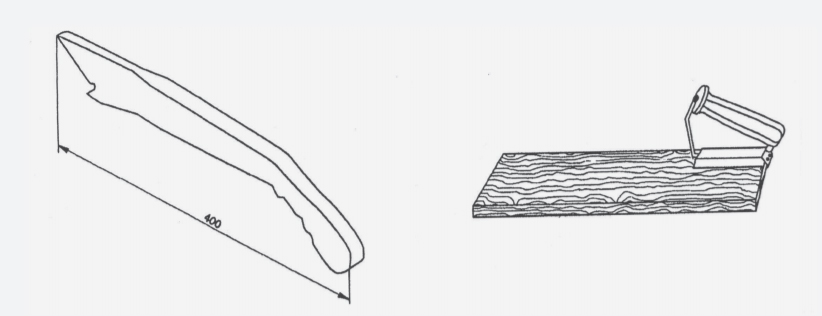

Facilitar un empujador al alcance del operario, aunque en estas máquinas el sistema de tracción de la pieza hace que su uso sea generalmente innecesario salvo en caso muy esporádicos.

Dar una importancia significativa a la colocación de los botes de barniz o pintura que alimentan la máquina, debiendo ser cuidadosos en su orden y limpieza. Colgar en el puesto de trabajo la ficha de seguridad del producto, barniz o pintura (al agua o sintético) que se esté utilizando en cada momento.

Glosario

1. Órgano de accionamiento: Dispositivo de mando el cual es accionado por un operario y sirve para dar una orden a una máquina (funcionamiento, control, selección…); estos dispositivos pueden ser pulsadores, palancas, pedales…

2. Dispositivo de validación: Dispositivo adicional de mando que se utiliza simultáneamente con un órgano de puesta en marcha. Mientras está accionado se autoriza el funcionamiento de la máquina.

3. Mando sensitivo: Dispositivo de mando que autoriza el funcionamiento de la máquina mientras es accionado y la detiene cuando deja de accionarse.

4. Mando a dos manos: Dispositivo de mando que requiere, como mínimo, el accionamiento simultaneo mediante ambas manos, para iniciar y mantener las funciones peligrosas de una máquina, proporcionando así una medida de protección solamente para la persona que lo acciona.

5. Paro de emergencia: Conjunto de componentes para garantizar la función de parada de emergencia de forma manual por un operario; el tipo de paro de emergencia más común es el del pulsador en forma de «seta». También pueden ser de cable, de pedal etc.

6. Dispositivo de enclavamiento: Dispositivo de protección mecánico, eléctrico o de cualquier otra tecnología, destinado a impedir el funcionamiento de las funciones peligrosas de una máquina bajo determinadas condiciones (generalmente mientras un resguardo no esté cerrado).

7. Barrera fotoeléctrica: Dispositivo de protección opto-electrónico que detecta el traspaso de una área predeterminada y genera una señal apropiada para el sistema de mando, con el fin de reducir el riesgo para la persona, o partes de ella, detectada.

8. Resguardo: Elemento físico de protección o barrera material, diseñado como parte de una máquina, destinado a impedir el acceso a una parte de la máquina tal como una puerta, carcasa, envolvente…

9. Dispositivo sensible: Dispositivo que al ser accionado provoca la parada de la máquina o parte de ella (si se garantiza un nivel de seguridad equivalente) cuando el operario rebasa unos límites de seguridad; este dispositivo puede accionarse tanto por contacto físico (presión) como por detección (barreras fotoeléctricas).

10. Producto peligroso: Toda sustancia sólida, líquida o gaseosa que por sus características físicas, químicas o biológicas pueda ocasionar daños a los seres humanos, al medio ambiente y a los bienes.

11. Producto irritante: Sustancia o preparado no corrosivo que, por contacto inmediato, prolongado o repetido con la piel o las mucosas, puede provocar una reacción inflamatoria.

12. Producto sensibilizante: Sustancia o preparado cuya exposición puede causar asma, rinitis, vasculitis, la neumonitis de hipersensibilidad, fiebre inespecífica, urticarias angioedemas o dermatitis alérgica de contacto.

13. Producto fibrogénico: Sustancia pulverulenta que se acumula en los pulmones provocando reacciones tisulares ante su presencia. Pueden alterar permanentemente o destruir la arquitectura pulmonar, cicatrizando el pulmón a causa de polvos tales como la sílice, asbesto, talco, carbón, etc. Polvos como los de estaño o bario no destruyen la arquitectura tisular por lo que la reacción al polvo es potencialmente reversible.

14. Producto asfixiante: Sustancia gaseosa que desplaza el oxígeno del aire provocando que este sea irrespirable o bloqueando el mecanismo de la respiración celular.

15. Producto tóxico: Sustancia que, incorporada a un ser vivo en pequeñas cantidades, es capaz de producir graves alteraciones funcionales, e incluso la muerte.

16. Producto carcinógeno: Es un agente físico, químico o biológico potencialmente capaz de producir cáncer al exponerse a tejidos vivos.

17. Producto infeccioso: Microorganismos patógenos, como los virus o las bacterias que invaden un ser vivo y se multiplican en él produciéndole deterioro de la salud.

18. Valores VLA: Los Valores Límite Ambientales son un conjunto de valores de referencia para las concentraciones medias ponderadas en el tiempo, en una jornada normal de trabajo de 8 horas y una semana laboral de 40 horas, realizados en la zona de respiración de los agentes químicos en el aire, y representan condiciones a las cuales se cree, basándose en los conocimientos actuales, que la mayoría de los trabajadores pueden estar expuestos día tras día, durante toda su vida laboral, sin sufrir efectos adversos para su salud.

19. Lapa antivibratoria: Superficie, generalmente de goma, que se coloca entre la máquina y el suelo con el fin de no transmitir las vibraciones de la máquina al firme.