Tupí. Seguridad. Parte 2

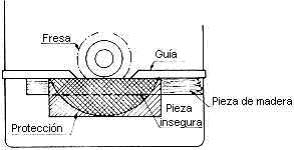

Protección tipo «túnel»

Consiste en colocar paralelamente a la regla guía de la máquina una segunda guía situada a una distancia de aquella en función del grosor de la pieza de madera a mecanizar (Figura 15 y 16).

Fig. 15: Protección tipo túnel  Fig. 16: Protección tipo túnel |

Este tipo de protección tiene por finalidad hacer manualmente inaccesible el útil de corte y, por consiguiente, será tanto más válida cuanto más «cerrado» sea el túnel y más «altas» sean ambas guías que lo delimitan.

Esta protección es aplicable en trabajos exteriores en marcos y en la modificación de caras de piezas de madera, siendo en este último caso tanto mejor su función preventiva cuanto menos grosor y mayor altura posea la pieza. En la Figura 15 se observa una pieza de madera modificada en una de sus caras.

Asimismo, dado que la pieza de madera queda fijada por sus dos caras (entre ambas guías) y por sus dos cantos (entre la mesa de deslizamiento y las manos del operario que ejercen de presores verticales al coger y presionar la pieza hacia la mesa durante su alimentación), se limita considerablemente el riesgo de retroceso de la pieza que se trabaja.

Evita que los útiles o fragmentos que hipotéticamente pudieran proyectarse alcancen al operario al interponerse la protección entre el operario y los útiles.

Protección por «cobertor de pantalla frontal»

Es un sistema que actúa por interposición entre la herramienta de corte y las manos del operario de una pantalla graduable.

Este tipo de protección tiene por finalidad hacer manualmente inaccesible el útil de corte y por consiguiente será tanto más válida cuanto más «vuelo» se le pueda dar a la pantalla y menor sea su distancia a la mesa de deslizamiento, es decir, cuanta más anchura y menos grosor posea la pieza (Figuras 17 y 18).

Fig. 17: Esquema del cobertor de pantalla frontal (Fuente: Department of Labour, New Zeland) |

Esta protección es aplicable en trabajos en exteriores en marcos y en la modificación de cantos de piezas de madera, siendo en este último caso tanto mejor su función preventiva cuanto más ancha y menos gruesa sea la pieza. Asimismo, esta protección evita parcialmente el retroceso de la pieza dado que éste rara vez se produce de modo «limpio o lineal», sino que más bien el retroceso se produce por «encabritamiento» de la pieza, por lo que la pantalla amortigua el levantamiento de la pieza y consecuentemente su rechazo violento.

Su eficacia preventiva es muy baja en cuanto al riesgo de proyección de los útiles de trabajo o sus fragmentos.

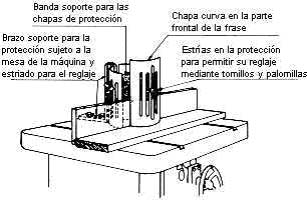

Protección tipo «jaula»

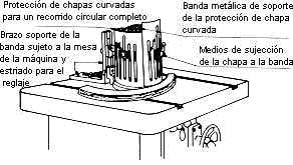

La jaula es una forma de cerramiento del acceso a los útiles de corte, pudiendo ser este cerramiento de hasta 360º.

Consiste en una banda soporte en forma de corona cilíndrica soportada por un brazo sobre el centro del eje. A ésta se pueden acoplar pantallas laterales y frontal a fin de conseguir un cerramiento total del útil. El conjunto es reglable en profundidad (a través de la estría del brazo soporte) y en altura (gracias a las estrías de las pantallas) a las distintas necesidades del corte.

Esta protección es aplicable tanto para la modificación de perfiles en piezas rectas, apoyándose lateralmente la pieza en la regla guía (Figura 19), como en piezas curvas en cuyo caso la pieza se apoya en un anillo al efecto (Figura 20).

Fig. 19: Protección tipo «jaula» adaptado a la mecanización de piezas rectilíneas (Fuente: Department of Labour, New Zeland) |

La pantalla frontal actúa como presor vertical en su parte inferior, por lo que es recomendable complementar la utilización de este sistema con presores horizontales, a fin de garantizar la presencia de la pieza en la zona de operación. La pantalla reduce asimismo el grado de accesibilidad al útil, siendo en este aspecto tanto mayor su función preventiva cuanto más se pudiera cerrar la pantalla con respecto a la mesa de la tupí, es decir, cuanto menor sea el grosor de la pieza.

Asimismo, esta protección evita parcialmente el retroceso de la pieza por idéntico motivo al expuesto para el cobertor de pantalla frontal.

Por su ubicación ante el útil podría retener éste o sus fragmentos en caso de proyección, siendo en este aspecto tanto mayor su función preventiva cuanto más se pudieran cerrar las pantallas con respecto a la mesa de deslizamiento, es decir, cuanto menor sea el grosor de la pieza.

Protección para «operaciones ciegas»

Para la ejecución de este tipo de operaciones, es inviable la utilización del carro de alimentación manual o automática así como de los distintos tipos de protectores-presores descritos en esta ficha, dado que éstos son tan sólo válidos para la mecanización de la pieza en toda su longitud.

En este tipo de operaciones el ataque se realiza en un punto intermedio de la pieza, para lo cual se apunta el extremo posterior de ésta a la zona indicada de la regla guía y, una vez apuntada, se aproxima el extremo anterior de la misma, describiendo un arco hacia el útil de corte. El final de ataque se realiza de modo similar, retirándose la pieza del útil cuando el extremo anterior de la misma llega a la zona previamente marcada en la regla guía.

En operaciones «semiciegas», el ataque se realiza de modo análogo y la pieza se retira tras haber sido mecanizada en el resto de su longitud.

En la realización de operaciones ciegas, los riesgos de contacto con el útil se manifiestan debido primordialmente a:

a. Poca atención del operario en la zona de operación al iniciar el ataque, ya que se está más atento en observar que la parte posterior de la pieza coincida con la zona marcada en la guía para, de este modo, presentar la pieza por el punto deseado. Lo mismo sucede al finalizar la pasada.

b. Frecuentemente, la pieza se presenta al ataque por un punto distinto al deseado, un poco más interior, con el fin de no desperdiciar la pieza, y se recupera el fragmento no atacado hasta el punto deseado alimentando la madera en el sentido de giro del útil, produciéndose con frecuencia entonces proyecciones violentas de la pieza y, como consecuencia inmediata, la mano entra en contacto con el útil de corte.

c. Ataque más violento en «operaciones ciegas» al producirse el contacto útil-pieza en un punto intermedio de ésta que en «operaciones corridas», en que el ataque se lleva a cabo en el extremo de la pieza. Ello conlleva un mayor riesgo de retroceso violento de la pieza y, por consiguiente, de que la mano que guía la operación se precipite hacia la zona de corte.

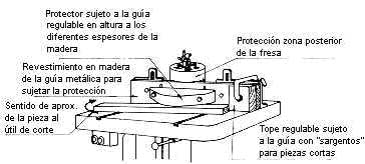

Para realizar este tipo de operaciones, la protección más válida consiste en la conjunción de:

a. Topes de inicio y final de ataque en donde se encajan respectivamente la parte posterior y anterior de la pieza que se mecaniza. Con la utilización de estos topes se consigue:

Que el operario preste toda su atención en la zona de operación al tener la parte posterior de la pieza encajada en el tope y, por consiguiente, producirse el ataque en el punto deseado. Asimismo, la salida de la pieza se produce en el punto deseado al contactar la parte anterior de la pieza con el tope de salida.

Se requiere tan sólo un correcto reglaje de los topes. La pieza, al estar encajada en los topes, se ataca y finaliza en los puntos deseados, sin necesidad de recuperar ningún fragmento de corte en sentido de giro del útil.

El tope, al encajar el extremo de la pieza, evita su retroceso en el momento de contacto con la fresa.

b. Cobertores de pantalla frontal. Su función protectora será tanto más válida cuanto más «vuelo» se pueda proporcionar a la pantalla, conforme se describió con anterioridad.

En la figura 21 se observa la conjunción de tope de inicio de ataque y cobertor de pantalla frontal en la mecanización de una pieza de corta longitud.

Fig. 21: Protección para operaciones ciegas en piezas cortas (Fuente: Department of Labour, New Zeland) |

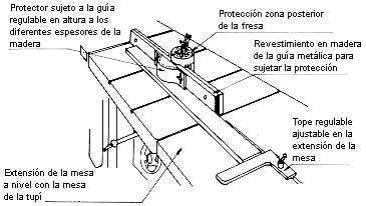

En la figura 22 se observa el tope de inicio de ataque ubicado en la extensión de la mesa para permitir la mecanización de piezas que sobrepasan en longitud a la de la mesa de apoyo de la tupí.

Fig. 22: Protección para operaciones ciegas cuando la longitud de la pieza sobrepasa la de la mesa |

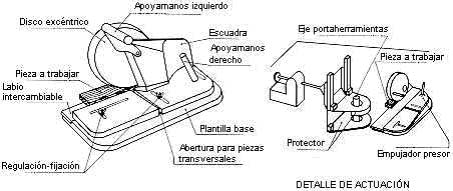

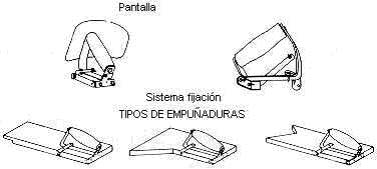

Empujadores

Como norma general, decir que los empujadores no son en ningún caso elementos de protección en sí mismos, ya que no protegen directamente la herramienta de corte sino las manos del operario al alejarlas del punto de peligro.

Los empujadores deben, por tanto, considerarse como medidas complementarias de las protecciones existentes; tanto para trabajos con guía como al árbol, pero nunca como sustitorias de las citadas protecciones.

Su utilización es básica en la alimentación de piezas pequeñas (Figura 23), así como instrumento de ayuda para el «fin de pasada» en piezas grandes, empujando la parte posterior de la pieza a trabajar y sujeto por la mano derecha del tupista (Figura 24).

|

|

El empujador del disco excéntrico actúa por aprisionamiento de la pieza entre el labio de madera y el disco excéntrico, quedando fija por la presión que la mano izquierda transmite a través del disco excéntrico. Su utilización viene condicionada por la altura de las piezas a trabajar, estando ésta limitada a 60 mm como máximo.

Fig. 25: Diferentes diseños de empujador |

Sistemas de prevención contra contactos con la herramienta de corte para trabajos «al árbol»

Los trabajos «al árbol» son de ejecución peligrosa, dado que, al tener que realizarse sin ayuda de guía, la pieza de madera carece de la superficie de apoyo ofrecida por aquélla y, como consecuencia, aumentan las posibilidades de movimientos imprevistos de la pieza que se trabaja y, por tanto, el riesgo de contacto manual con el útil de corte.

De modo general, la protección para «trabajos al árbol» debe contemplar la utilización de un anillo de apoyo de la pieza que puede considerarse como una guía curva cuya misión es similar a la que ejerce la regla guía para operaciones con guía, con la salvedad de que la superficie de apoyo es mucho menor y, por consiguiente, se ve reducida la estabilidad de la pieza durante la pasada. Asimismo, se debe utilizar cobertores o pantallas que confieran el mayor grado de inaccesibilidad posible a la herramienta de corte. Por último, utilizar siempre que la operación lo permita una plantilla o pieza patrón de paso.

En todo caso, es siempre el propio tupidor la persona más idónea para adaptar la protección más acorde a las necesidades de la operación que se vaya a realizar.

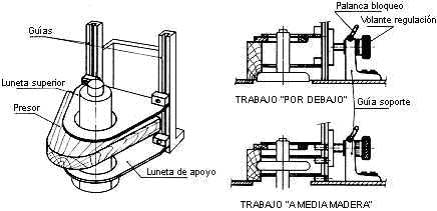

Cobertor-presor de lunetas metálicas

Consta esencialmente de una escuadra-soporte fija sobre la mesa y una serie de lunetas metálicas desplazables en altura que actúan como apoyo de la pieza, de las cuales la superior está recubierta inferiormente por una pieza de madera dura que actúa como presor y protector (Figura 26).

Fig. 26: Cobertor-presor de lunetas metálicas |

La estabilidad de la pieza durante la pesada será tanto mayor cuantas más lunetas intermedias puedan intercalarse.

La utilización de esta protección actúa sobre los siguientes riesgos:

La luneta superior con el presor vertical de madera limita la accesibilidad directa a la herramienta de corte. Asimismo, con un correcto reglaje en altura de la luneta superior, esta actúa de presor vertical y juntamente con las lunetas intermedias de apoyo de la pieza incrementan la estabilidad de la pieza durante la pasada, por lo que el acceso al útil no se producirá mientras la pieza permanezca a la altura del punto de operación al estar aquél tapado por ésta (operación a «útil no visto»).

Su eficacia preventiva es baja en los otros riesgos definidos en la tupí.

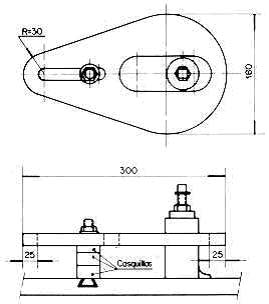

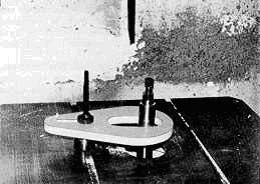

Protector tipo «raqueta» de regulación manual para el punto de operación

Es un protector destinado a cubrir el punto de operación al interponerse entre la herramienta de corte y las manos del tupista (Figuras 27 y 28). Está concebido para trabajos al árbol de piezas rectas o curvas que mantengan constante su altura, tanto para el mecanizado exterior como interior de las piezas.

Fig. 26: Cobertor-presor de lunetas metálicas |

Fig. 28: Vista del protector (Fuente: A. Porlán – G.T.P. Murcia) |

Este cobertor, que en las figuras presenta forma de raqueta de tenis, es susceptible de cambiar en forma y medidas, dado que estas características son consecuencia de las dimensiones de la pieza a mecanizar.

El protector dispone de dos ranuras, de las cuales la mayor está destinada a permitir el paso del eje portaherramientas y la menor es para el paso del tornillo de fijación. La longitud de estas ranuras es la que nos permitirá el mayor o menor desplazamiento para la regulación horizontal del protector.

La instalación es mediante un tornillo cuya cabeza ha de alojarse en la mesa de la tupí, bien en una de las ranuras o bien en algún taladro ya existente o que convenga practicar. El reglaje en altura se consigue intercalando entre el protector y la mesa de la tupí, los casquillos y arandelas necesarios.

Su eficacia preventiva contra cortes y/o amputaciones por contacto manual con la herramienta es tanto mayor cuanto menos espesor y más profundidad tengan la pieza a mecanizar, es decir, cuanta menos abertura tenga la protección con respecto a la superficie de la mesa de deslizamiento y mayor alejamiento pueda conseguirse entre la parte más saliente de la herramienta de corte y el borde del protector.

Su eficacia preventiva debe considerarse baja contra golpes por retroceso de la pieza, dado que prácticamente no hay contacto entre ésta y el cobertor. Asimismo, debe considerarse baja contra el riesgo de proyecciones del útil de corte y/o sus fragmentos.

Fig. 29: Operación del árbol por el exterior de pieza (Fuente: A. Porlán – G.T.P. Murcia) |

Cobertor de pantalla loca

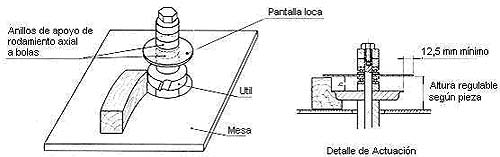

Consiste en un disco de material plástico transparente de alta resistencia a la rotura y de diámetro exterior mínimo, superior en 25 mm al de la circunferencia descrita por el extremo más saliente de la herramienta de corte. Se ajusta al árbol entre dos rodamientos axiales a bolas que hacen de anillos de apoyo (Figura 30).

Cobertor de pantalla loca |

La utilización de estas pantallas únicamente precisa de la elección del disco conveniente para las dimensiones de la herramienta de corte.

La distancia del disco a la herramienta, h, es función de la altura de la pieza. Esta distancia determina la eficacia de la protección contra el riesgo de contacto con la herramienta de corte, disminuyendo la eficacia al aumentar la distancia h.

Esta protección no protege frente al resto de riesgos.

Prevención contra golpes y/o contusiones por el retroceso violento de la pieza que se trabaja

Si bien las protecciones estudiadas para evitar el riesgo de cortes y/o amputaciones por contacto con el útil de corte ya están en su mayoría encaminadas a evitar el retroceso de la madera (presores verticales y horizontales, carros de alimentación automática, topes en operaciones ciegas, etc.), se exponen seguidamente una serie de medidas tendentes específicamente a evitar este riesgo:

- Uso de herramientas de corte correctamente afiladas y elección de útiles adecuados a las características de la madera y de la operación.

- En «trabajos con guía», comprobación de que ambas semirreglas están correctamente situadas en el mismo plano vertical a fin de evitar salientes que puedan provocar enganches de la pieza y, en consecuencia, su retroceso violento.

- Evitar en lo posible pasadas de gran profundidad. Son recomendables las pasadas sucesivas y progresivas de corte.

- Uso de útiles «antirretroceso» de limitación continua del paso de trabajo.

Prevención contra proyección de herramientas y/o sus fragmentos

Los accidentes motivados por la rotura o proyección del útil se deben generalmente al empleo de útiles de mala calidad o inadecuados para el trabajo o por un montaje deficiente en el árbol portaherramientas. Para evitar tales accidentes es necesario:

- Que los útiles estén construidos con materiales de primera calidad y sin defectos. Debe prohibirse en absoluto reparar mediante soldadura una herramienta rota o dañada. Debe eliminarse inexcusablemente todo útil que presente fisuras o puntos iniciales de ruptura.

- Que para cada trabajo se emplee el útil necesario con velocidad y diámetro adecuados. Bajo ningún concepto ha de superarse la velocidad máxima recomendada por el fabricante.

- Que la fijación al árbol se efectúe con cuidado y precisión. Es completamente necesario que, previamente a la puesta en marcha de la máquina, se compruebe que las herramientas estén perfectamente equilibradas.

- Utilizar fresas con preferencia a los hierros rectos.

Bibliografía

- INSHT

La Seguridad en Máquina Tupí

CENFYD Documento D-7-75 (1975) - INMIST

Tupíes

Hoja Divulgadora D.S.8 - PORLAN, A.

Protector de regulación manual para el punto de operación en trabajos al eje en tupíes

G.T.P. Murcia (1980) - INRS

Toupies

Cahiers de Notes Documentaires nº 77 (1974) - DEPARTMENT OF LABOUR, NEW ZEALAND

Safety Rules for Operators of Spindle Moulders

(1979) - TRIVIN, J.V.

Le rejet du bois dans le travail a la toupie

Note nº 940-78-75 – INRS (1975)

Redactor: Tomás Piqué Ardanuy

Ingeniero Técnico Químico

CENTRO DE INVESTIGACIÓN Y ASISTENCIA TÉCNICA – BARCELONA

Fuente: NTP 68 – Página del Ministerio de Trabajo y Asuntos Sociales de España