Procesos para el tratamiento de las aguas residuales en plantas galvánicas y metalúrgicas

María del Rosario Sun Kou

Sección Química. Departamento de Ciencias. Facultad de Ciencias e Ingeniería . Pontificia Universidad Católica del Perú. Av. Universitaria. Cuadra 18. San Miguel. Lima 32. Perú.

E-mail: [email protected], FAX 51-1-4611785

RESUMEN

El objetivo del presente trabajo es presentar diversos procesos que se están empleando para el tratamiento de las aguas residuales que se generan en una planta galvánica y metalúrgica. Se tratará con mayor detalle la caracterización de las aguas residuales en lo referente al tipo de impureza y análisis de las aguas, para después presentar las tecnologías para el control de efluentes de acuerdo al tipo de contaminante a eliminarse.

1. INTRODUCCIÓN

Toda actividad humana tiene un impacto dentro y fuera de su entorno, la contaminación no sólo altera el equilibrio ecológico produciendo mortandad de algunas especies animales y vegetales o la proliferación descontrolada de otras, sino que puede destruir en forma definitiva la vida en los lugares afectados. En casi todos los países industrializados se ha tomado conciencia de este reto que obliga a detener la destrucción de nuestro habitat. Es así que las actividades de los diferentes sectores industriales se ven en la tarea de evitar o minimizar los impactos negativos al ambiente, ya sea a través de la implementación de prácticas de prevención de la contaminación o del tratamiento de los efluentes antes de ser vertidos al medio ambiente.

El trabajo que se presenta aquí, es una ampliación de la monografía anterior [1] y está orientado en la presentación de tecnologías que se vienen desarrollando para el tratamiento de las aguas residuales en plantas galvánicas y metalúrgicas, de acuerdo al tipo de contaminante a eliminarse.

2. IMPUREZAS QUE SE ENCUENTRAN EN LOS DESECHOS INDUSTRIALES

Las aguas residuales galvánicas y metalúrgicas se constituyen en uno de los desechos industriales inorgánicos de gran poder contaminante por sus características tóxicas y corrosivas. Las impurezas que se pueden encontrar son numerosas , de naturaleza diferente, de concentración diferente y de tamaño diferente [2]. Las características tóxicas, principalmente en las aguas residuales galvánicas, se deben a las concentraciones normalmente elevadas de cianuros y metales pesados. Además, la elevada acidez o alcalinidad de dichas aguas confieren al desecho un fuerte poder corrosivo.

Dentro de las impurezas se pueden incluir aceites, grasas, espumas, minerales solubles como bicarbonatos, sulfatos, nitratos, cloruros, cianuros, gases disueltos como CO2, H2S, NH3, emulsionantes (orgánicos y tensoactivos), aditivos (inorgánicos y orgánicos, para inducir el refinamiento del grano y la nivelación de la superficie del recubrimiento), y principalmente una apreciable concentración de metales como resultado de la disolución metálica de las piezas de trabajo [2]. El tamaño de las impurezas puede variar desde dimensiones submicronicas (suspensiones coloidales) hasta milimétricas (arenas y partículas metálicas).

3. TECNOLOGIAS PARA EL CONTROL DE EFLUENTES

3.1. Requerimientos:

Para determinar las operaciones y procesos unitarios a ser utilizados dentro de una planta de tratamiento de efluentes, previamente se necesita de un análisis de los siguientes factores técnicos y económicos:

– Volumen de las aguas de enjuague y variación del caudal.

– Características físico-químicas de las aguas de enjuague.

– Legislación sobre calidad de las aguas residuales.

– Flexibilidad para la instalación de la planta de tratamiento, tales como: área disponible, disposición de unidades, etc.

– Viabilidad de segregación de varias corrientes de desechos dentro de la planta para realizar tratamientos separados.

– Existencia de equipos apropiados para la planta de tratamiento y el costo de nuevos equipos que puedan ser necesarios.

– Costos de los reactivos químicos para efectuar los diferentes procesos del tratamiento.

– Mano de obra necesaria.

– Otros requerimientos, tales como: energía eléctrica, mantenimiento y costos involucrados en la disposición de lodos, etc.

El volumen de las aguas residuales es sin duda el principal parámetro para el dimensionamiento de cualquier sistema de tratamiento físico, químico o biológico. En las instalaciones galvánicas el volumen de las aguas residuales a ser tratadas es de difícil cuantificación debido a las diversas variables que influyen en la misma.

El volumen y la concentración en las aguas residuales es función principalmente: del volumen de producción, del sistema de operación (manual, semiautomático, automático) y fundamentalmente del sistema de enjuague (en contracorriente doble, triple; enjuague en serie, etc.). Las piezas al ser retiradas de cada baño galvánico arrastran consigo cantidades apreciables de solución, siendo el volumen arrastrado tanto mayor cuanto más compleja es la forma de las piezas a recubrir. Otros factores que también influyen son: concentración y temperatura del baño galvánico; posición , número y tamaño de las piezas en los baños galvánicos; temperatura del agua de enjuague; agitación en el tanque de enjuague; tiempo para el escurrimiento de las piezas en el baño galvánico; tiempo de contacto de las piezas con el agua de enjuague, etc., requiriéndose de esta manera un mayor volumen de agua de enjuague [4].

Por otro lado, las variaciones en las aguas residuales, tanto cualitativas como cuantitativas son comunes debido a la gran variedad de procesos de recubrimiento galvánico que se dan a la superficie de un metal (cromado, plateado, dorado, niquelado, etc,), es por ello que los desechos generados, antes de ser sometidos a los procesos de destoxificación o de tratamiento, requieren una previa igualación para la estabilización del caudal y de las características físico-químicas, principalmente pH y concentración de metales pesados.

Investigaciones realizadas en el tratamiento de dichas aguas [4], han demostrado que es importante que las aguas residuales galvánicas sean clasificadas en las siguientes cuatro categorías en función de las necesidades de segregación para efectos de su tratamiento posterior:

a) Aguas residuales alcalinas que contienen cianuros.

b) Aguas residuales ácidas que contienen cromo.

c) Aguas residuales alcalinas exentas de cianuros que contienen otros aniones.

d) Aguas residuales ácidas exentas de cromo que contienen otros metales pesados.

Es de suma importancia la segregación de los desechos que contienen cianuros de los desechos ácidos por la posible formación del ácido cianhídrico. Así mismo, es necesario segregar los desechos con cianuros de los desechos que contienen cromo, porque además de formarse el ácido cianhídrico, sería imposible conseguir la oxidación de cianuros y la reducción del cromo en el desecho. Finalmente, es importante separar las aguas cianuradas de las que contienen níquel y hierro, debido a que pueden formar complejos cianurados que requieren tiempos de retención mucho mayores en las unidades de oxidación de cianuros [4].

3.2.- Clasificación de las Tecnologías:

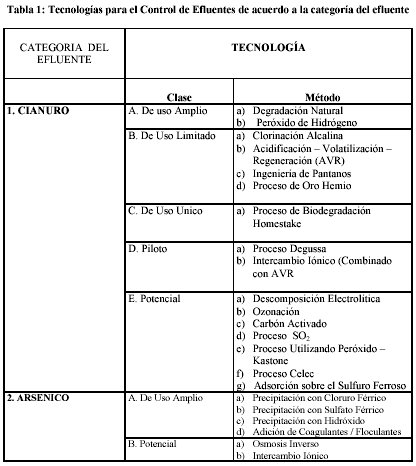

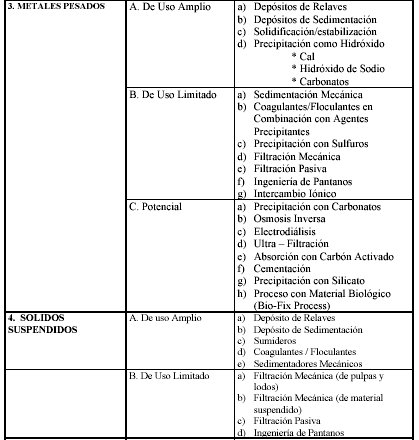

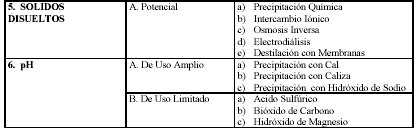

Muchas de las tecnologías existentes y emergentes, se basan en el tipo de contaminante predominante en el efluente líquido a tratar, en el caso de la industria galvánica y metalúrgica, la contaminación de las aguas se debe a la presencia de: cianuros, metales pesados, pH, sólidos suspendidos, sólidos disueltos, amoniaco, arsénico, nitratos y sustancias orgánicas. En base a lo anterior, existen dos tipos de clasificaciones, de acuerdo a su utilización y de acuerdo al tipo de proceso. La experiencia ha demostrado que no basta la aplicación de un solo método, sino que generalmente una tecnología es efectiva cuando se usa en combinación con otra(s) tecnología(s).

A) De acuerdo a su utilización se subdividen en :

– De uso amplio, referido a un método de tratamiento usado comúnmente.

– De uso limitado, es decir un método de tratamiento usado ocasionalmente.

– Unico, método empleado en uno o mas lugares.

– Piloto, método con eficiencia demostrada pero a escala menor que la comercial.

– Potencial, método que podría ser usado pero que no se hace por limitaciones económicas, de performance, etc.

En la Tabla 1, se muestra las diferentes tecnologías aplicadas de acuerdo a la categoría del efluente a eliminar. En la monografía anterior [1] se habló en detalle de los procesos de oxidación para la eliminación de cianuros y de los procesos de remoción de compuestos orgánicos y metales pesados empleando arcillas como adsorbentes, aparte de estas, se utilizan comúnmente otras tecnologías tales como: Precipitación química, neutralización, depósitos de sedimentación y sedimentación/estabilización.

B) De acuerdo al tipo de proceso se tienen aquellos con: flujo discontinuo, flujo continuo o en los llamados procesos directos.

a) Procesos de flujo discontinuo o batch. El método batch es normalmente empleado en plantas de tratamiento que manejan pequeños caudales de aguas residuales, sobretodo cuando se desea destoxificar o eliminar concentrados. Las aguas residuales son almacenados durante un período de tiempo (puede ser un día o una semana) al final del cual son tratados mediante el uso de reactivos químicos. Este tipo de proceso batch es económico en instalaciones pequeñas, pero es inmanejable y costoso de operar cuando son instalaciones grandes [5]. Son comunes emplear tecnologías como la precipitación química y la neutralización.

b) Procesos de flujo continuo: una planta de tratamiento continuo es más compacta, costosa de instalar, pero económica de operar. El control automático es por lo general bastante complejo y el que define la eficiencia del proceso y virtualmente la única operación manual requerida es el mantenimiento de los instrumentos y de los dosificadores de reactivos químicos. El proceso continuo exige una igualación previa del caudal permitiendo una parcial estabilización de sus características físicoquímicas, principalmente pH y concentración de metales pesados. Las aguas residuales fluyen continuamente de una unidad de tratamiento a otra, en cada una de las cuales, los reactivos químicos son adicionados en forma continua [5].

c) Proceso directo o integrado: En este proceso las unidades de tratamiento son integradas dentro de la línea de electrodeposición. Las piezas al ser retiradas del baño galvánico son sumergidas en un baño que contiene los soluciones destoxificantes. Este proceso es menos costoso de instalar y ofrece una ligera economía en cuanto a los reactivos químicos para el tratamiento. La ventaja principal es que se destruye cianuros complejos y se reduce eficientemente el cromo hexavalente a trivalente trabajando con soluciones destoxificantes concentradas. Estas soluciones deben cambiarse una vez cada dos o tres meses [6]. El principal inconveniente es que está limitado a instalaciones no muy grandes y requiere de un tanque de almacenamiento con una capacidad de treinta veces el volumen de agua de enjuague a tratar, en dicho tanque se recolecta las aguas de enjuague de las demás líneas de descarga para su neutralización conjunta.

5. BIBLIOGRAFÍA

1.- Sun Kou,M.R.; Apolaya,M.; Balvin,E.; Neira,E. "Procesos para el Tratamiento de las Aguas Residuales de una Planta Galvánica de Cromo" Monografía: Catalizadores y Adsorbentes para la Protección Ambiental en la Región Iberoamericana. CYTED. ISBN N°84-913538-2-6, pag.195-200. 1998.

2.- Canepa,L.; Perez,J. y Richter,C.,"Evaluación de Plantas de Tratamiento de Aguas". Centro Panamericano de Ingeniería Sanitaria y Ciencias del Ambiente. Manual DTIAPA N° C-5, tomo I, Lima -Perú, 1984.

3.- Eckenfelder, W.W.,"Electroplating and Related Metal Finishing". Ed.Mc Graw Hill, New York, USA. 1966.

4.- Companhia de Tecnologia de Saneamiento Ambiental. CETESB." Tratamiento de Residuos Liquidos da Pequena Industria -Galvanoplastia". Sao Paulo. Brasil. 1985.

5.- Sakurai,K.; " Tratamiento y Disposición Final de Residuos Peligrosos". Centro Panamericano de Ingeniería Sanitaria y Ciencia del Ambiente. OPS-OMS. Lima Perú. 1984.

6.- Sastoque,J.; Aguilar,A.; Ramirez,M.; " Control de Residuos Cianurados en la Industrial Galvánica". Bogotá. Colombia.1984.