Procesos de combustión para la eliminación de residuos peligrosos

Instituto de Investigaciones en Catálisis y Petroquímica – INCAPE – (FIQ,UNL-CONICET) Santiago del Estero 2829 – 3000 – Santa Fe – República Argentina – Tel.: 54-42-536861.Fax: 54-42-571162. e-mail: [email protected]

INTRODUCCION

Tomando en consideración que la definición de sustancia peligrosa de la EPA (Environment Protection Agency) aplica a toda sustancia que posea una de las cuatro características siguientes: toxicidad, reactividad, corrosividad o inflamabilidad, se desprende la variedad de materiales que quedan comprendidos en esta categoría, desde efluentes industriales a residuos domiciliarios pasando por sustancias radioactivas. Estos materiales pueden presentarse en estado sólido, líquido o gaseoso. Las legislaciones actualmente vigentes en la región establecen que tales sustancias deben ser tratadas y transformadas en no tóxicas antes de ser descargadas a la atmósfera, a espejos de agua o enterrados. Entre los diversos tratamientos posibles, uno de los que más se han empleado es la combustión térmica. Estos procedimientos han sido últimamente motivos de controversia en cuanto a sus virtudes y desventajas (1). Esta problemática se ha planteado desde los países industrializados que disponen de legislaciones rigurosas desde hace muchos años hasta en ciudades de tamaño medio en los países de la región en donde normalmente el problema se centra en la incineración de residuos domiciliarios.

En este trabajo se presentan algunas de las alternativas posibles para que los procesos de combustión de residuos peligrosos cumplan con las normas (Tabla 1), discutiéndose ventajas y desventajas de tales procedimientos.

ASPECTOS FUNDAMENTALES

Los procesos de incineración para eliminar sustancias peligrosas originan a su vez residuos sólidos (cenizas) y gaseosos. Consecuentemente, el problema central de tales sistemas es garantizar que tales desechos no sean contaminantes. A efecto de asegurar que los incineradores y sus sistemas de protección operan adecuadamente se debe realizar una prueba de incineración (a trial burn). Esta consiste en combustionar un compuesto o una mezcla de ellos que tengan una mayor estabilidad térmica que las sustancias con que operará normalmente el horno. Los parámetros que se determinan son: Eficiencia de Destrucción y Remoción (DRE Values), Productos de Combustión Incompleta (PIC). En el caso de los valores DRE éstos deben ser superiores al 99,99% en el caso de USA, según las normas de la EPA, y en cuanto a los segundos, deben estar por debajo de los límites establecidos para contaminación atmosférica o de suelos. (Tabla 1).

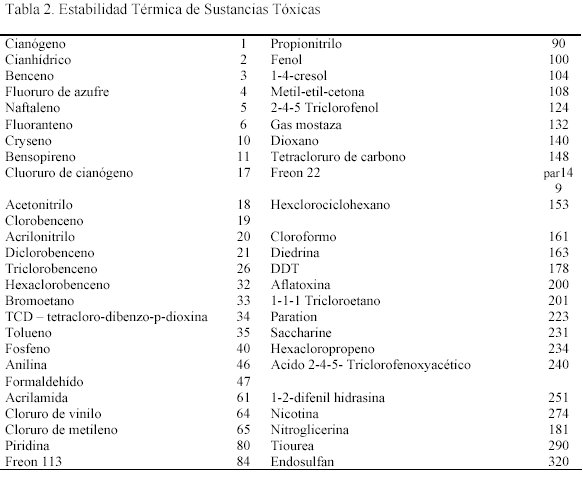

Un extenso trabajo de un grupo de investigadores del Instituto de Investigación de Dayton, encabezado por B. Dellinger del laboratorio de Ciencia e Ingeniería del Medio Ambiente, determinaron la estabilidad térmica de una serie de sustancias tóxicas representativas. En la Tabla 2 se resumen algunos de los resultados publicados (2). En dicha serie se adoptó como sustancia de referencia, el cianógeno.

Sobre la base de los datos de la Tabla 2 si el incinerador puede destruir el diclorobenzeno (estabilidad térmica relativa = 21) más del 99,99% se puede asumir que destruirá en una extensión mayor o al menos igual al herbicida 2.4 D que tiene una estabilidad térmica menor (estabilidad térmica relativa = 13).

En la planificación de la prueba de incineración es de fundamental importancia considerar los estudios de Trenholm y colaboradores, quienes demostraron que el parámetro DRE es fuertemente dependiente de la concentración del constituyente orgánico tóxico principal (POHCs). Los autores encontraron que para un dado constituyente (POHCs) en concentraciones de 1.200 ppm en la alimentación, el proceso de incineración satisfacía un DRE superior al 99,99%. Sin embargo, cuando la concentración disminuía el proceso perdía eficiencia y para valores de 200 ppm de POHCs en la alimentación, los valores de DRE estaban por debajo de los requerimientos para todos los compuestos estudiados.

Un caso que merece especial atención es la formación de dioxinas en los procesos de incineración, específicamente la 2,3,4,7,8-tetraclorodibenzo-p-dioxina (TCDD) que es la más tóxica de las 75 dioxinas policlorinadas. Ha sido demostrado que cuando se incineran compuestos orgánicos clorados o en presencia de cloro, uno de los productos de la combustión es TCDD. Particularmente, se pueden originar dioxinas en la incineración de residuos domiciliarios, pero también pueden aparecer en combustibles fósiles, quemado de madera o en hornos industriales. Las concentraciones de TCDD formadas son muy bajas pero aún en esos casos originan riesgo a la salud. Un estudio realizado por Greenpeace International asevera que un individuo que está expuesto a los niveles de TCDD permitidos por EPA en aire tiene un riesgo de cáncer 1000 veces mayor cuando se toma en cuenta la incidencia de las dioxinas en las cadenas alimentarias.

En virtud de lo antes expuesto, los valores de la Eficiencia de Destrucción y Remoción para el caso de TCDD deben ser al menos de 99,9999% y deben estar determinados a partir de precursores conocidos de dioxinas tales como triclorobenceno con alimentaciones de diferentes concentraciones. Tomando en cuenta los estudios de Trenholm y colaboradores, Dellinger y colaboradores han realizado una exhaustiva investigación de los Productos de Combustión Incompleta (PIC) remarcando la complejidad en los compuestos que pueden formarse partiendo de una mezcla de 5 compuestos, llegaron a determinar la formación de 200 sustancias como subproductos de la combustión a manera de ejemplo citan que partiendo de cloroformo detectaron aromatilos clorados y compuestos polinucleares aromáticos. En general, la razón de la formación de PIC no es bien conocida. Sin embargo se piensa que una zona de generación es el final de la zona de combustión como consecuencia de que en la región de alta temperatura no se haya dado una adecuada combustión por problemas de bypass. Lo anterior indica que además de los parámetros de temperatura y tiempo, uno que es de fundamental importancia para minimizar la formación de PIC es un adecuado proceso de mezclado de los materiales en el interior del incinerador.

TECNOLOGIAS DISPONIBLES

Dow Chemical fue un pionero en incineración de residuos. En 1948 la compañía instaló el primer horno rotativo para incineración de residuos industriales, donde entonces y a través del tiempo diferentes tecnologías fueron desarrolladas para el manejo y destrucción de desechos de distinta naturaleza. Todos los sistemas de incineración están provistos con tecnologías para tratamiento de las emisiones gaseosas y cenizas. En lo que sigue se hará una breve descripción de los diferentes tipos de incineradores actualmente en uso.

Hornos rotativos. En estos sistemas residuos sólidos y líquidos son alimentados a un horno cilíndrico recubierto interiormente de material refractario. Estos hornos tienen una longitud que depende de las prestaciones pero que en todos los casos superan los 20 metros. El cilindro está inclinado alrededor de 5° y rota muy lentamente de manera que el tiempo de residencia es alto. El mismo pude variar desde 30 minutos hasta 1 hora y media. Los productos gaseosos no combustionados pasan a una segunda cámara de combustión. Las temperaturas que se alcanzan en estos sistemas son de alrededor de 1300°C. En la fig. 1 se representa en forma esquemática una unidad de procesamiento que emplea horno rotativo. Nótese que además de la cámara para combustión secundaria, el sistema posee un recuperador de calor para generación de vapor, un secador spray de cenizas, un precipitador electrostático para polvos y una torre lavadora de gases de escape.

Hornos de inyección de líquidos. Estos incineradores son utilizados fundamentalmente para líquidos aunque pueden ser adaptados para incinerar gases. El horno construido de material refractario puede ser vertical u horizontal. Las sustancias son inyectadas a través del quemador, atomizadas e incineradas en suspensión. La eficiencia del sistema depende del grado de atomización que se logre en el quemador. En estos hornos se alcanzan temperaturas de 1600°C.

Hornos pirolíticos. Estos sistemas, también llamados deficientes en aire, son de pequeña capacidad y normalmente empleados para incinerar residuos domiciliarios de pequeñas comunidades incluyendo residuos patológicos. Estos sistemas consisten en un proceso de dos etapas. En una primera, se combustionan los residuos con solamente el 50% del aire requerido para la combustión total. Bajo estas condiciones se produce la pirólisis de las sustancias procesadas. Los productos generados, que incluyen metano y otros hidrocarburos, son destruidos en una segunda cámara de combustión donde se incorpora exceso de aire. En estos sistemas se alcanzan temperaturas de alrededor de 1600°C y resultan muy eficientes para manejo de pequeñas cantidades de residuos.

Hornos de lecho fluido. En este sistema, el horno está dispuesto verticalmente, siendo cilíndricos recubiertos de refractarios y con una altura de alrededor de 15 metros. Estos incineradores tienen un lecho de arena, alúmina o carbonato de calcio. Estos son mezclados con las sustancias a incinerar, las que son forzadas a través de los lechos mediante inyección con aire. Esto permite un buen mezclado con el exceso de aire alcanzándose temperaturas de alrededor de 900°C, con una eficiencia térmica superior a la de los hornos rotatorios. Los gases de combustión pasan luego a una segunda cámara para completar el proceso de incineración. Estos hornos son empleados exclusivamente para residuos líquidos o barros, lo que le quita versatilidad a su empleo.

Hornos de cementeras. Estos hornos son una clase especial dentro de los hornos rotativos, pertenecen a las compañías productoras de cemento, siendo el proceso la transformación por calcinación de arcilla, arena, carbonato de calcio, pizarra en cemento. Estos hornos tienen una longitud de 210 metros y un diámetro de 4 metros. Los residuos, líquidos o barros se alimentan conjuntamente con el combustible a estos hornos y en virtud del largo tiempo de residencia en los mismos y las altas temperaturas alcanzadas (1600°C en el extremo caliente del horno) se logra la incineración completa de los residuos.

Los materiales más comunes que se incineran en este tipo de horno son: solventes de pinturas, solventes de uso en limpieza a seco, barros, etc. A manera de ejemplo, se puede mencionar que de las 80 cementeras activas en EE.UU., 24 usan residuos peligrosos mezclados con sus combustibles. Esto representa aproximadamente un millón de toneladas de residuos incinerados anualmente. Se debe destacar que estas instalaciones deben cumplimentar las normas de aplicación a otros tipos de incineradores. En algunos estados americanos (Texas, Montana, Pennsilvania) hay una fuerte restricción para el uso de tales instalaciones, sea por la emisión de contaminantes a la atmósfera o la posibilidad de efectos nocivos de sustancias tóxicas que puedan quedar retenidas en el cemento. No existen, sin embargo, pruebas de que tal contaminación ocurra.

COMBUSTION DE COMPUESTOS ORGANICOS VOLATILES

Este tipo de contaminantes es generado por un sinnúmero de procesos que incluyen desde plantas de la industria química de alta producción a pequeñas empresas como tintorería, fábrica de muebles, etc. (3). De los diferentes métodos de control (Absorción por líquidos, Adsorción por sólidos, Lavado de gases, Filtrado, Condensación (Refrigeración y compresión), Combustión Térmica, Incineradores catalíticos, Membranas, Biodegradación) describiremos la Incineración Térmica.

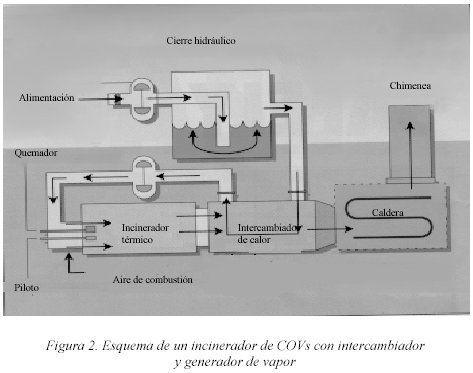

Es una alternativa que ofrece una interesante relación costo/beneficio sobre todo cuando el poder calorífico de los COV es suficiente para mantener la temperatura de operación de los incineradores sin necesidad de recurrir a combustibles adicionales.

La temperatura de operación es el factor principal para una operación eficiente del incinerador de COVs. Una unidad adecuadamente diseñada opera alrededor de 900°C. Con una adecuada mezcla gas-aire y suficiente tiempo de residencia se pueden lograr factores DRE superiores al 99,99% para la mayoría de los residuos orgánicos. En algunos casos se requieren temperaturas superiores, por ejemplo, vapores de acetonitrilo requieren temperaturas de 970°C y para el caso de benceno y metiletilcetonas alrededor de 1000°C (4).

Cuando la corriente de COVs no es suficiente para mantener temperaturas de operación elevadas, se debe emplear un combustible auxiliar, siendo los más adecuados metano o propano.

CONCLUSIONES Y PERSPECTIVAS

A pesar de que los métodos de incineración térmica tienen una eficiencia demostrada para cumplir los requerimientos de destrucción de los POHCs en condiciones de seguridad aceptables, continúa existiendo una gran presión de organizaciones ambientalistas locales e internacionales para evitar la instalación de tales sistemas. Por otro lado, no se deben desconocer las recomendaciones del protocolo sobre cambios climáticos de la Conferencia de Kyoto (Diciembre de 1995, (5)).

Referencias

1. D.J. Hansen, Chem. And Eng. News, 7 march (1993).

2. D.H. Taylor, Env. Science and Technology, 23, 316 (1990).

3. R.M. Heck and R.J. Farrauto «Catalytic Air Poll. Control», J. Wiley & Sons, 147 (1995).

4. J.F. Straitz, Env. Eng. World, 18 agosto 1995.

5. B. Hileman, Chem. Eng. News 9, March 1998.