Otra estafa verde: la acera ecológica de Bilbao

De la enorme cueva verde de España llega la noticia bomba: En la ciudad de Bilbao instalarán aceras ecológicas que absorberán CO2 durante sus 15 años de vida.

Todos contentos, sobre todo los fabricantes de las baldosas y los concejales que “compraron” la peculiar idea. No pecamos de escépticos exagerados porque la vida nos ha propinado numerosas y durísimas experiencias sobre la naturaleza humana. Por eso nos atrevemos a preguntar “¿A cuánto ascenderá el “retorno” -la vieja “mordida” de los mexicanos?”

Según las noticias de los medios españoles, esta acera es 60% más cara que la anterior. Al final, el CO2 será supuestamente reciclado –pero nadie sabe exactamente cómo. El negociado es claro, a semejanza de otros fraudes verdes como las “Ecobolas”. Sólo que ahora son los políticos los que los compran –para revenderlos! Si plantasen árboles la “limpieza” sería mucho más efectiva, más barata y quedaría mucho más bonito. Mejor para la salud.

Lo que nos lleva a preguntar: Antes de aprobar este dislate, ¿se realizó algún EIA? Digo, alguno de esos “estudios de impacto ambiental” que tanto les gustan a los verdes. ¿Saben los bilbaínos si la composición de esas baldosas no contiene algún producto tóxico que se esté liberando alegremente y termine en los pulmones o la piel de los transeúntes?

Estas incógnitas preliminares nos llevaron a zambullirnos en Google y algo hemos aprendido –aunque nada dema-siado nuevo. Veamos las noticas de algunas fuentes. Dicen en Nanoconstrucción.com:

El Ayuntamiento de Bilbao ha decidido colocar en zonas peatonales un nuevo tipo de loseta, igual que la tradicional en apariencia, que incorpora un aditivo capaz de absorber dióxido de carbono, principal responsable del efecto invernadero. […]

Con un residuo reciclado

Bilbao cuenta con la ventaja de ser la primera ciudad que prueba este sistema, ya que la empresa que lo ha patentado tiene un acuerdo «en exclusiva» con UGP (United Global Pavings); una empresa formada por Baldexpor y Hermanos Eguskiza, que fabrica, entre otros pavimentos, la baldosa de Bilbao y ha ofrecido al Ayuntamiento «la primicia» por su relación con la ciudad «y el interés que ha demostrado en los pavimentos sostenibles».

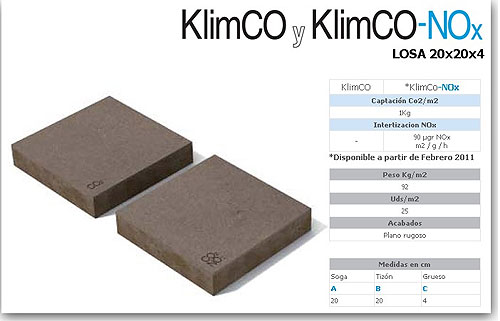

Este es el aspecto y las especificaciones de las losetas, tal como se publican en el sitio web del fabricante:

|

El «hecho con residuo reciclado» es un delicado toque necesario para vender el «curro». Se olvidaron de inlcuir en las especificaciones el tiempo en horas, días ¿o años? en que tarda la loseta para absorber 1 kg de CO2. En otra página, Geosilex explica detalles del fenómeno que han “descubierto”:

GeoSilex® se fabrica a partir de residuos industriales generados en la fabricación del acetileno, optimi-zados y purificados, cuyo coste energético y medioambiental ha sido prácticamente amortizado en la fase productiva del residuo por el producto principal (acetileno).

Además, tiene una elevada capacidad de captación del CO2 ambiental al estar compuesto básicamente por hidróxido de calcio inestable optimizado en condiciones de captar el CO2 necesario para su transformación en carbonato de calcio según la siguiente reacción:CA(OH)2 + CO2 –> CaCO3 + H2O

En distintos medios aparece casi siempre el mismo texto seguramente “reciclado” del parte de prensa de Geosilex, que contiene párrafos como estos: (Las negritas son nuestras)

El sistema que se va a poner en marcha en los próximos meses es «totalmente nuevo», recalcan los fabricantes y las autoridades municipales. Se basa en un producto patentado en mayo de 2010 por la empresa zamorana Trenzametal, que ha contado con la colaboración de la Universidad de Granada.

El GeoSilex se añade a la composición de la baldosa, una mezcla de cemento, áridos y agua. Como se integra en la totalidad de la masa, actúa desde el primer momento independientemente de las condicio-nes meteorológicas. El principio activo es hidróxido de calcio. Al entrar en contacto con el CO2 -que pesa más que el aire y tiende a concentrarse cerca del suelo- se endurece y se convierte en piedra caliza. Capa por capa, a medida que el dióxido de carbono penetra por los poros, la loseta se va petri-ficando y aumenta de peso, aunque no de volumen.

Después de haber pasado unos 50 años fabricando cales, vivas e hidratadas, creo que aprendí algo sobre el tema. Pero no me crea a mí ya que tenemos a Wikipedia para que nos informe:

Este material utilizado para hacer mortero de cal se obtiene de las rocas calizas calcinadas a una temperatura entre 900 y 1200 °C, durante días, en un horno rotatorio o en un horno tradicional, romano o árabe. En estas condiciones el carbonato es inestable y pierde una molécula de óxido de carbono (IV).

El óxido de calcio reacciona violentamente con el agua, haciendo que ésta alcance los 90 °C. Se forma entonces hidróxido de calcio, también llamado cal apagada, o Ca (OH)2.

El hidróxido de calcio reacciona otra vez con el óxido de carbono (IV) del aire para formar de nuevo carbonato de calcio (cal). En esta reacción la masa se endurece. Por esto el óxido de calcio forma parte de formulaciones de morteros, especialmente a la hora de enlucir paredes de color blanco.

Pero parece que a Trenzametal les llevó dos años de investigación para caer en cuenta de este fenómeno que los libros de química describen desde hace un par de siglos. Pero no les ha impedido patentar ¿al hidróxido de calcio?:

El nuevo producto es el resultado de «dos años de investigación», recuerda Miguel Bermejo, de Trenzametal. Buscaban la forma de captar CO2 «con un coste medioambiental cero», a partir de un material que no consuma energía en su fabricación ni provoque emisiones de dióxido de carbono. Lo encontraron en el hidróxido de calcio, un residuo industrial que normalmente acaba en los vertederos, y del que han conseguido eliminar las impurezas.

Acá comienzan a venderle “carne podrida” a la pobre gente. ¿Costo medioambiental cero? ¿Material que no consume energía en su fabricación? ¿Ni provoque emisiones de dióxido de carbono? Veamos los libros de química:

El acetileno puede obtenerse en el laboratorio a partir del carburo de calcio mediante una reacción de hidrólisis:

CaC2 + H2O –> HC = CH + Ca(OH)2

También es posible obtener acetileno a partir del metano por deshidrogenación a alta temperatura:

2CH4 –> 1,300ºC HC = CH + 3H2

Dado que ellos dicen que usan el Hidróxido de calcio a partir de la fabricación del acetileno, y éste se produce cuando se mezcla carburo de calcio con agua, tenemos que ir a las fuentes y ver cómo se produce el carburo de calcio. Como siempre, Wikipedia le informará:

El carburo de calcio se genera en el arco eléctrico a partir de óxido de calcio y coque a una tempe-ratura de 2.000-2.500 °C:

Por las condiciones a emplear la síntesis es muy costosa, pues requiere mucha energía.CaO + 3C –> CaC2 + CO

Podemos finalmente ver que las afirmaciones de “costo medioambiental cero; no consume energía; ni provoque emisiones de dióxido de carbono”, son un disparate descomunal –para no decir una mentira vergonzosa. Un producto que necesita de una combustión de 2000 a 2500ºC es, como dice Wikipedia, un devorador de energía y un fuerte productor de CO2. El costo medioambiental de la extracción del coque es elevado, como se sabe, como lo es cualquier actividad minera. Nada es gratis en este mundo.

Si los concejales, honestos y de los otros, realmente supieran algo del asunto, después de hacer números verían que la construcción de edificios con ladrillos o piedra y cal es mucho más efectiva para absorber CO2 del aire: el volumen de decenas de miles de casas construidas recientemente son una masa infinitamente más grande que una acera de 10 cuadras de largo y 7 metros de ancho. Y que las famosas eco-losetas son un hermoso buzón que les han vendido.

Pero si hubo un “retorno,” bueno, dormirán tranquilos… misión cumplida. No sólo “estamos salvando al planeta; también nuestra economía personal.”

Por: Eduardo Ferreyra

Presidente de FAEC