Gasificación de residuos agroindustriales: predicción del comportamiento de distintos contaminantes

Resumen

Se caracterizaron tres residuos agroindustriales para realizar su gasificación térmica, realizando su análisis inmediato, determinando la concentración de Ca, K y Mg y la concentración de tres metales tóxicos representativos, Cd, Cr y Pb, en todos sus estados de oxidación y en el estado fundamental. La concentración de los metales pesados también fue determinada en las cenizas obtenidas del proceso, y se estudió su movilidad mediante tres ensayos de lixiviación. Se predijo el comportamiento de diferentes contaminantes considerando la presencia de vapor de agua, gas de síntesis, Ca, Mg, K, Si, Al, entre otros.

Los metales pesados no se encuentran más concentrados en las cenizas, por lo que se deduce que se desprenden durante el proceso de gasificación. La presencia de Ca, Mg y K en estos residuos ayudaría a la retención de los mismos. Según los resultados de los tests de lixiviación, se concluye que las cenizas no son tóxicas.

Palabras clave: tecnología ambiental, gasificación, residuos agroindustriales, emisión de contaminantes, cenizas

I.Introducción

El sector de la industria agro-alimentaria en su conjunto produce un importante impacto medioambiental en zonas geográficas concretas, debido a los desechos generados, aunque no debemos dejar de reconocer su importancia en la economía de regiones como la de Cuyo, por ejemplo. Una estrategia orientada a solucionar el problema es plantear una adecuada gestión integral de los residuos provenientes de industrias regionales, minimizando los contaminantes emitidos o transformándolos en productos de gran valor agregado o utilizándolos como fuente de energía renovable, tendiendo a “residuos igual cero”.

De la cosecha 2011 de uvas, se destinaron 690.000 toneladas a vinificación, lo que conlleva a la generación de casi 200.000 toneladas de escobajo como residuo de esta actividad, sin considerar otros residuos sólidos generados, tales como el orujo y las borras. Estos últimos son generalmente destinados a la recuperación de subproductos. No obstante, el reuso y/o disposición final de los orujos y borras agotadas también constituye una problemática actual en la provincia, debido a que su disposición final en vertederos controlados no es ambientalmente conveniente porque no son totalmente reusados y se generan grandes volúmenes, siendo necesarias importantes extensiones de terreno para su disposición final. Los residuos provenientes de la industria conservera de frutas y hortalizas poseen un alto contenido de humedad y, en muchos casos, significativas cantidades de carozos y materiales lignocelulósicos. La disposición final también es realizadaen vertederos.

Por otra parte, existe un interés mundial cada vez mayor en el desarrollo de tecnologías que permitan la explotación de fuentes de energía renovable, tanto por razones ambientales como económicas.

En particular, debido al aumento ininterrumpido del costo de los recursos de energía fósil, la biomasa es considerada como una de la más prometedoras y viables alternativas. La energía de desecho es una componente importante del plan integrado de manejo y gestión de residuos. Una de las principales limitaciones en el uso de residuos de biomasa para la producción de energía es su disponibilidad y su poder calorífico moderado, lo que resulta en una baja producción y costos elevados comparándolo con los combustibles fósiles. La reducción de emisiones de gases como SOx y gases invernadero, sin embargo, está de acuerdo con las políticas de control de contaminación vigentes [1].

Las tecnologías de conversión de biomasa para la obtención de energía son la única fuente renovable de electricidad –exceptuando la energía hidroeléctrica– que puede usarse para la generación de energía, un hecho que es crucial para la futura producción de electricidad. Una de estas tecnologías con gran futuro es la gasificación. Luego de más de 30 años de investigación, ahora hay interés mundial intenso en el uso de H2 como un combustible de transporte alternativo. Este interés está fundado en la expectativa de que el H2 será producido en un precio competitivo con combustibles fósiles convencionales [2]. La gasificación de residuos con vapor es un proceso atractivo para producir el gas rico en H2 [3, 4, 5]. Este proceso se ha desarrollado para reducir la cantidad de productos no deseados y la velocidad de formación de coque sobre catalizadores [6]. Además, en la gasificación de vapor, un exceso del mismo puede separarse por condensación fácilmente.

En cuanto a las tecnologías de gasificación existentes, el uso del lecho fluidizado es atractivo debido a que provee un buen contacto entre el gas y el sólido, temperaturas uniformes y altas velocidades de reacción, en comparación con la gasificación en lecho fijo [7]. Además, los lechos fluidizados tienen una alta flexibilidad en la alimentación en términos de forma, tamaño y composición, como así también un amplio rango de capacidad operativa y seguridad [8].

Yassin et al. [9] estudiaron el rendimiento técnico y económico de los gasificadores y combustores de lecho fluidizado de residuos. Consideraron dos escalas diferentes para la generación de la energía eléctrica que usaban turbinas de vapor para los procesos de combustión y motores de gas para los procesos de gasificación. Para las diferentes opciones de tratamiento de residuos, comparando la gasificación con la combustión, el estudio mostró que el sistema de conversión de energía más eficiente es la gasificación, en particular, usando la tecnología de fluidización. Estos investigadores concluyeron que, aunque los sistemas de gasificación de lecho fluidizado tienen una operación comercial limitada, poseen el potencial de contribuir hacia las prácticas de control integrado de desechos, y que la confiabilidad de las operaciones de los sistemas será mejorada cuando más instalaciones existan y sean operadas a nivel comercial.

Durante la gasificación, debido a que se realiza bajo condiciones reductoras, el desprendimiento de azufre, nitrógeno y cloro en la fase gaseosa ocurre principalmente como H2S, NH3 y HCl, todos considerados como contaminantes.

Por otra parte, considerando los metales pesados, los mismos se enriquecen en los residuos sólidos de la gasificación (cenizas volantes y de fondo) y también son desprendidos en la corriente gaseosa o en el tar. Se puede decir que la volatilización de los mismos depende de la especiación química inicial, la atmósfera de gasificación, la fluidodinámica, la cinética de difusión de los metales pesados dentro de las partículas de los residuos sólidos y la cinética de reacción entre los metales pesados y los componentes mayoritarios de las mismas [10,11].

La concentración de estos elementos en los residuos sólidos de gasificación y su movilidad establecerán las condiciones de disposición final de los mismos, como así también de su utilización [8].

Considerando estos aspectos, se estudió el comportamiento de los metales pesados durante la gasificación de residuos agroindustriales, como así también la movilidad de estos últimos desde la matriz mineral del residuo sólido proveniente de la gasificación y la determinación de toxicidad de los residuos sólidos generados durante este proceso. Se utilizaron residuos agroindustriales de carozo de durazno, escobajo y orujo, provenientes de agroindustrias de San Juan, Argentina. Para ello, en primer lugar se llevó a cabo el análisis inmediato de cada residuo, determinando asimismo la concentración de elementos alcalinos térreos que influyen en el comportamiento de los contaminantes estudiados, como también la concentración de tres metales pesados representativos: Cd, que vaporiza fácilmente, Pb que posee un comportamiento intermedio, y Cr ,que es retenido en las cenizas. A los efectos de analizar la disposición final y/o utilización de los residuos sólidos de la gasificación, se determinó la concentración de los tres metales pesados y se analizó la movilidad de los mismos desde la matriz mineral, mediante tres tests de lixiviación, a saber: el ensayo estándar DEV-S4 (alemán), el EPA-TCLP (de EEUU) y el NEN-7341 (holandés).

II.Procedimiento experimental

Residuos utilizados: Se utilizaron residuos agroindustriales de carozo de durazno, escobajo y orujo, provenientes de industrias conserveras y vitivinícolas respectivamente, ubicadas en la Provincia de San Juan, Argentina.

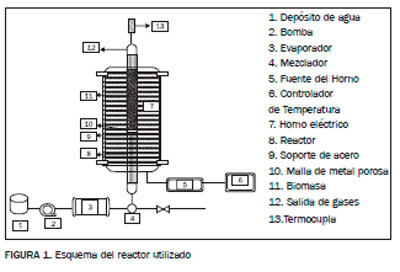

Reactor: El reactor usado para gasificar los residuos es, específicamente, un reactor diferencial para el estudio de la cinética de diferentes procesos. Está construido de acero inoxidable AISI 316 semi-continuo, de 50 mm de diámetro y 300 mm de longitud, calentado mediante un horno eléctrico de sección hexagonal, con control electrónico de temperatura.

En su interior de área constante se encuentran un soporte de acero perforado y una malla de metal porosa que permiten el paso del vapor de agua (agente gasificante), y sobre dichos soporte y malla se coloca la biomasa. El aporte de calor al reactor se realiza por un horno eléctrico que lo rodea, conectado a dos controladores de temperatura.

La Figura 1 muestra un esquema del reactor.

|

El agente gasificante utilizado para la reacción es el vapor de agua, generado por el pasaje de un caudal predeterminado de agua, suministrado por una bomba peristáltica, a un evaporador calefaccionado eléctricamente, y con regulación de temperatura. El caudal de vapor asegura una relación aire/vapor de agua igual a 0.2, considerada como óptima para aumentar el rendimiento de la gasificación, es decir, aumentar la proporción H2/CO en el gas de síntesis obtenido [12]. La entrada del agente gasificante (aire/vapor de agua) ingresa por la parte inferior y la salida del gas producido ocurre por la parte superior.

Para cada ensayo, se carga el reactor con 50 a 60 gr de material, obteniéndose una altura de lecho de aproximadamente 22 cm. El tratamiento térmico se realiza a la temperatura de gasificación de 750ºC, también considerada óptima para mejorar el rendimiento de este proceso [12].

Cabe destacar que los residuos sólidos de la gasificación obtenidos en este reactor son de similares características a las cenizas de fondo que se podría obtener en un reactor de lecho fluidizado [13].

II.1.Caracterización de los residuos agroindustriales

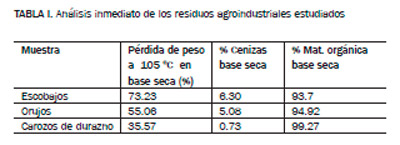

Se determinaron: la pérdida de peso a 105ºC, el contenido de cenizas y de materia orgánica, como así también la concentración de Cd, Cr y Pb en escobajo, orujos y carozos de durazno. Los análisis de determinación de porcentaje de pérdida de peso a 105ºC se realizaron de acuerdo a la Norma ASTM D3173-87, en tanto que los de determinación de porcentaje de cenizas y materia orgánica según la Norma ASTM D3172-89 (02).

|

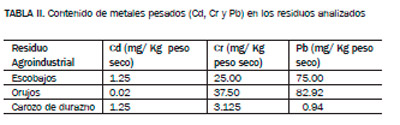

Se llevó a cabo la determinación de la concentración de Cd, Cr y Pb en escobajo, orujos y carozos de durazno. Para la determinación de las concentraciones de metales pesados, las muestras requieren una descomposición previa a los efectos de solubilizar los mismos. Para ello se utilizó la digestión vigorosa de la EPA (US Environmental Protection Agency, 1982). La determinación de la concentración de los metales pesados se realizó mediante un espectrofotómetro de luz visible (Espectrómetro portátil Dataloging HACH DR/2010). Los resultados se muestran en la Tabla II.

Se consideraron el Cd, Pb y Cr, ya que los mismos presentan comportamientos diferentes durante los tratamientos térmicos; es decir, el Cd vaporiza y no queda retenido en los residuos sólidos generados, el Pb presenta un comportamiento intermedio, y el Cr queda retenido en las cenizas [13].

|

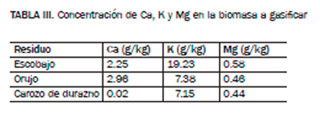

A los efectos de analizar la influencia de la presencia de Ca, Mg y K en la gasificación de esta biomasa, se determinó la concentración de los mismos en los residuos estudiados. La misma fue llevada a cabo por el laboratorio de Control de Calidad “Dr. A. Grafigna”, perteneciente a la Universidad Católica de Cuyo, utilizando el método de absorción atómica. Se analizó una muestra de cada residuo. La Tabla III muestra los resultados obtenidos.

|

II.2. Movilidad de los metales pesados en la matriz mineral de las cenizas

En primer lugar, se determinó la concentración de Cd, Cr y Pb en los residuos sólidos provenientes de la gasificación de la biomasa estudiada (sus cenizas), utilizando las técnicas de análisis descriptas anteriormente.

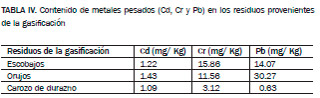

Los resultados se pueden observar en la Tabla IV.

|

La determinación de la movilidad de los metales pesados es muy importante ya que la misma define la disposición final y/o posterior utilización.

Cabe destacar que el exitoso uso de estas cenizas de gasificación en diferentes aplicaciones contribuye a la sustentabilidad del uso de biomasa en la generación de energía. Varias opciones son discutidas: utilización como fertilizantes o como materia prima para los mismos, uso como materiales de construcción o como componente de los mismos y, finalmente, como combustibles [14].

Se realizaron ensayos de movilidad desde la matriz sólida para el Cd, Pb y Cr, mediante tres ensayos diferentes:

– El ensayo alemán DIN 38 414 part 4 (DEV S4): Dicho test se utiliza para clasificar los residuos. Posee límites de lixiviación expresados en mg/l para la disposición en vertedero (clase 1) y para la utilización de cenizas en la construcción de carreteras [15].

– El ensayo americano EPA TCLP 1311: Este test permite determinar la potencial lixiviación del material orgánico e inorgánico en líquido, sólido y fase múltiple, de los residuos que entran en contacto con las aguas subterráneas, para conocer la toxicidad de los residuos sólidos. Simula las condiciones de un relleno sanitario [16].

– El ensayo holandés NEN 7341: Este test ayuda a determinar la máxima proporción de metales pesados lixiviada de diferentes residuos tales como las cenizas. Esto se logra mediante la lixiviación del sólido finamente molido (maximización de la superficie de contacto) y el uso de un gran índice líquido/sólido. Describe la fijación del metal en la matriz mineral [17].

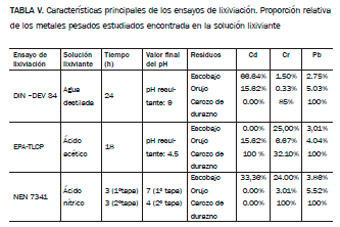

El ensayo DIN utiliza el agente lixiviante más débil, agua destilada, y el ensayo NEN el más fuerte, ácido nítrico. La Tabla V muestra las condiciones principales de los mismos y los resultados obtenidos.

|

III.Discusión

Se observa que el escobajo posee el mayor contenido de cenizas y humedad. Este aspecto es de fundamental importancia ya que este alto contenido de humedad, por un lado, aumenta los requerimientos de energía necesaria para llevar a cabo la gasificación, disminuyendo así la eficiencia de la planta, pero, por el otro, mejora la calidad del gas de síntesis, aumentando los contenidos de CO2, CH4 y H2 [18] y disminuyendo los niveles de hidrocarburos y de residuo alquitranoso. A los efectos de optimizar el funcionamiento del gasificador, se ha determinado que el contenido óptimo de humedad de la alimentación es más importante que la relación vapor de agua/aire y se considera que éste puede variar entre 20-40% en peso a bajas temperaturas de calentamiento [19].

Con respecto al contenido de cenizas, un porcentaje bajo del mismo minimizará la producción de cenizas volantes como así también de cenizas acumuladas en el lecho. En general, estos sólidos contienen una cantidad significante de carbono sin reaccionar y de azufre que, para el carbón, puede variar entre 20-47 % y 0.5 a 2.4 % en peso respectivamente [20].

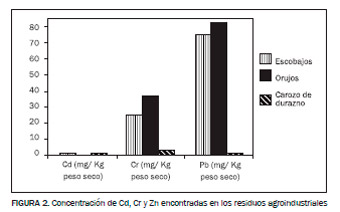

Los residuos estudiados poseen en su composición Cd, Cr y Pb. Las mayores concentraciones de Cd fueron encontradas en los escobajos y en los carozos de durazno. Con respecto al Cr y Pb, las mayores concentraciones de este metal se encontraron en los residuos provenientes de la elaboración del vino, siendo mucho mayores que las encontradas en los carozos de durazno. Estos resultados pueden observarse en la Figura 2.

|

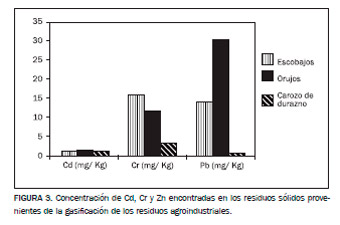

Considerando los resultados encontrados al analizar los residuos sólidos provenientes de la gasificación, se observó que las mayores concentraciones de Cd se registraron en el caso de la gasificación de orujos; sin embargo, dichas concentraciones varían sólo en un rango entre 1.09 y 1.43 mg de Cd/Kg de residuo en peso seco. Para el Cr, las mayores concentraciones fueron encontradas en los residuos de gasificación de los escobajos analizados; en este caso, las concentraciones de los metales analizados son más variables y oscilan en un rango entre 3.12 y 15.86 mg de Cr/Kg de residuo en peso seco. En el caso del Pb, las mayores concentraciones se encontraron en los análisis realizados a los residuos de gasificación de orujo; el rango de variación de concentraciones de este metal en los residuos analizados es amplio, variando entre 0.63 y 30.27 mg de Pb/Kg de residuo en peso seco. En la Figura 3 se grafican estos resultados.

|

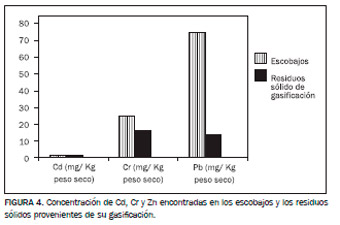

Comparando las concentraciones de los metales pesados encontradas en los escobajos y sus residuos de gasificación, se observa que la variación de concentración del Cd es muy pequeña, en tanto que las concentraciones del Cr y el Pb son mayores en el escobajo que en los residuos sólidos provenientes de la gasificación. Estos resultados se grafican en la Figura 4.

|

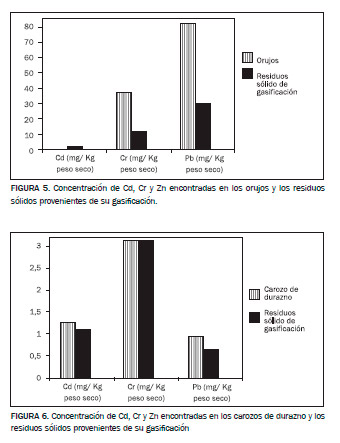

En el caso de los orujos y sus residuos de gasificación, se observa que el Cd se concentra en estos residuos y las concentraciones del Cr y el Pb son mayores en el orujo que en sus residuos sólidos. La Figura 5 muestra estos resultados gráficamente.

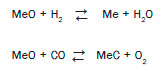

Confrontando las concentraciones de los tres metales pesados encontrados en los carozos de durazno y sus residuos de gasificación, se observa que no existen variaciones importantes. En la Figura 6 se grafican estos resultados.

Cuando la materia orgánica se consume durante algún tratamiento térmico, los metales pesados son expuestos a una zona caliente y empobrecida en oxígeno inmediatamente adyacente a la partícula, presentando uno de los siguientes comportamientos:

a. Vaporizan directamente en la especie química en la que se encuentran en la matriz sólida.

b. Reaccionan con algún compuesto presente en la atmósfera de oxidación y vaporizan.

c. Permanecen en la matriz mineral sin reaccionar.

Las especies que vaporizan entran por el flujo gaseoso, donde reaccionan o se condensan. Las especies condensadas forman nuevas partículas (nucleación homogénea) o se depositan en las superficies de partículas que ya existen (deposición heterogénea).

|

La nucleación homogénea en el gas explica la importante cantidad de partículas metálicas muy finas (diámetro entre 0.02 a 1 μm) encontradas en los efluentes gaseosos. La deposición heterogénea se produce en partículas más grandes, que pueden ser capturadas por los sistemas de control de polución.

Para favorecer la deposición heterogénea es necesario limitar la formación de partículas metálicas finas.

Las condiciones reductoras locales favorecen las reacciones en la que los metales forman especies con estados de oxidación más bajos que los presentes en los residuos estudiados. Además, estos metales pueden reaccionar con otros elementos liberados de la materia orgánica como el cloro o el azufre. Estas nuevas especies formadas, generalmente, son más volátiles que las especies metálicas presentes en los residuos. La volatilización de los metales pesados durante la gasificación depende de la especiación de los mismos en la biomasa y también de la atmósfera de gasificación. Al considerar la partición de los metales pesados potencialmente peligrosos durante la gasificación, cabe señalar que las condiciones de turbulencia presentadas durante la operación de lechos fluidizados originan una importante producción de cenizas volantes las cuales contienen la mayor concentración de estos elementos.

La composición química de la matriz mineral tiene una gran influencia en la cinética de vaporización de los metales pesados; determina la fuerza de unión entre la matriz mineral y los mismos, como así también el tiempo requerido para su difusión fuera de la partícula. Así, por ejemplo, especies básicas en la matriz (SiO2, Al2O3, CaO) pueden reaccionar con estos metales encapsulándolos en el centro de la partícula [8].

La presencia del Cd, Cr, y Pb como CdO (s), Cr2O3 (s) y PbO (s) puede dar lugar a la siguiente reacción, en caso de la presencia de HCl:

La presencia de vapor de agua en el medio de gasificación también podría afectar el equilibrio de la reacción y producir la retención de los metales pesados como óxidos en los residuos sólidos [21]. Un alto contenido de humedad de los residuos tratados favorece esta reacción.

En este punto, es importante destacar que, si la gasificación de estos residuos se realiza usando vapor de agua como componente del agente gasificante, la reacción se desplazaría a la izquierda produciendo la formación de los óxidos metálicos. Cabe destacar que Mojtahedi y Salo [22] observaron la presencia de cloruros de metales pesados en la fase

volátil, a alta temperatura.

De acuerdo con las investigaciones realizadas por Park et al. [23], los MeO podrían reaccionar con el gas combustible que se produce siguiendo las reacciones (2) y (3):

|

Cuando estas reacciones se producen, el metal difunde gradualmente a la superficie de la partícula vaporizándose posteriormente. Esta reacción puede ser inhibida por el agregado de zeolita natural. Vervaeke et al. [24] observaron durante la gasificación de madera en lecho fijo que las cenizas volantes se enriquecieron en concentraciones de Cd y Pb, comparándolas con las cenizas de fondo. Estos investigadores no observaron el mismo fenómeno para el Cr en todos sus estados de oxidación, el cual quedó retenido en las cenizas de fondo.

Estudios realizados por Pinto et al. [25] muestran que, cuando se realiza la gasificación en lecho fluidizado de carbón y biomasa, se observa que las concentraciones de Pb son mayores en la ceniza capturada por los ciclones, confirmando los estudios mencionados anteriormente.

A temperaturas mayores (900ºC), en las cuales aumenta la calidad del gas de síntesis obtenido, se observa que la cantidad de metales pesados retenidos en los sólidos efluentes del reactor, disminuye. De acuerdo a Wei et al. [26], la arena, usada como material del lecho, adsorbe los metales pesados y, por lo tanto, decrece su concentración en los gases de salida. La emisión de los metales pesados aumenta cuando la eficiencia de la adsorción llevada a cabo por este material disminuye.

Cuando existe Ca en el material del lecho, se inhibe la aglomeración en el mismo, manteniendo la calidad de fluidización y el mezclado con la arena. Así, la adición de Ca puede no disminuir la emisión de metales pesados porque mantiene la fluidización prolongando la emisión de los metales pesados [27].

Cabe destacar que Cui et al. [28] observaron que la mayoría de los metales pesados se enriquecen en la corriente gaseosa. Los resultados obtenidos experimentalmente en este trabajo coinciden con los publicados por otros investigadores. Estos autores concluyeron que aproximadamente el 70% de los elementos traza encontrados en el gas de síntesis, entre ellos los tres metales pesados estudiados provienen de la biomasa gasificada, y aproximadamente un 25% del sistema de gasificación.

Las concentraciones de Ca encontradas en los distintos residuos analizados varían en un pequeño rango, excepto el caso de los carozos de durazno, que presentan una baja concentración de este elemento.

En el caso del K, la concentración encontrada en el escobajo es altísima comparada con las concentraciones halladas en los orujos y carozos de durazno, las que varían entre 7.15 y 7.38 g de K/ kg de residuo. Para el Mg, las concentraciones encontradas en todos los residuos analizados varían en un pequeño rango, entre 0.44 y 0.58 g de Mg/ kg de residuo.

Teniendo en cuenta que estos residuos serán gasificados en un reactor de lecho fluidizado, cabe considerar la tendencia de los distintos residuos a separarse de la superficie del lecho debido a su baja densidad con respecto al material que constituye el mismo, como así también la tendencia de elutriación de pequeñas partículas de C. De acuerdo con las investigaciones realizadas por Kurkela et al. [29], para alimentaciones con alto contenido de álcali, se recomiendan bajas temperaturas de operación (T =750–850ºC) y la adición de vapor para impedir esta aglomeración. Skoulou et al. [12] estudiaron el efecto de la temperatura (T =750–850ºC) y razón de aire equivalente (ER = 0.2–0.4) en la gasificación de biomasa residual en un lecho fluidizado, siendo la razón de aire equivalente la cantidad sub-estequiométrica de aire introducido en el reactor, con respecto a la cantidad de aire necesario para la combustión completa. Los resultados experimentales revelaron que el contenido de H2 en el gas de síntesis es óptimo trabajando a una temperatura igual a 750ºC y con una ER igual a 0.2. Asimismo, los residuos de la gasificación, al ser inertes, no intervienen en los equilibrios químicos de las reacciones de este tratamiento térmico, pero pueden tener un efecto catalítico acelerando la reacción de gasificación del residuo carbonoso con vapor de agua, especialmente al existir óxidos metálicos como K2O, CaO, MgO, P2O5, etc 30].

El contenido de azufre en los residuos de la industria vitivinícola varía entre 0.06 y 0.13 % en peso, mientras que el de cloro es igual a 0.01% en peso, ambos expresados en base seca. En el caso de los carozos de durazno, el contenido de azufre es igual a 0.05% en peso, en base seca, y no posee cloro en su composición [31]. Teniendo en cuenta estos datos, y de acuerdo a Pinto et al.[25], la presencia de Mg3O(CO3)2 y CaO reduce sustancialmente el desprendimiento de H2S y de SO4 2- en el sistema de condensación, como consecuencia de una sustancial retención del azufre en la fase sólida. El CaO puede reaccionar con el H2S de acuerdo a la siguiente reacción, la cual es favorecida por un aumento de temperatura:

Cuando diferentes compuestos metálicos de Mg son calcinados, se convierten en sus óxidos, por lo que se mejora la retención de compuestos de azufre en el sólido.

Estos autores observaron, además, que los materiales a gasificar con mayores concentraciones de cloro desprendieron mayores cantidades de cloruros en sus gases, los cuales fueron retenidos en los sistemas de condensación. Sus experiencias mostraron que, en presencia de dolomita (Mg3O(CO3)2 y CaO), se produjo la mayor retención de HCl en la fase sólida. Sin embargo, no se obtuvieron los mismos resultados usando un catalizador Ni-Mg ya que se produce la siguiente reacción:

A la temperatura de gasificación (850ºC), el uso de vapor como medio gasificante podría también producir la reacción inversa a la anterior.

La reacción anterior puede ser influenciada por la presencia de Si, Al, metales alcalinos térreos y pesados, los cuales retienen el Cl- y, consecuentemente, compiten con CaO.

Por otra parte, el K podría reaccionar con el HCl a la temperatura de gasificación, produciendo KCl, pero el rendimiento de esta reacción depende de la presencia de otros elementos que compiten para reaccionar con el Cl-. Aumentando la temperatura de gasificación de 850 a 900ºC, se produce un aumento de desprendimiento de cloro en la fase gaseosa, probablemente debido a la descomposición de CaCl2, la cual comienza a 740ºC. Lin et al. [32] observaron que el desprendimiento de HCl en la fase gaseosa no varía mucho con la temperatura cuando el contenido de Na es mayor que el de K.

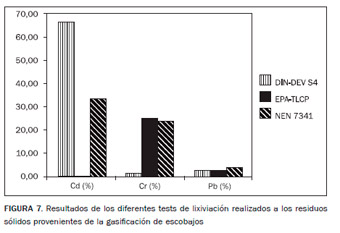

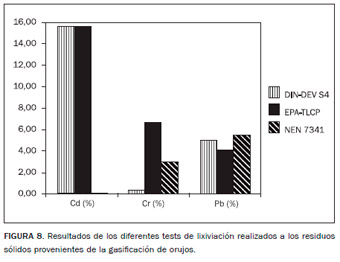

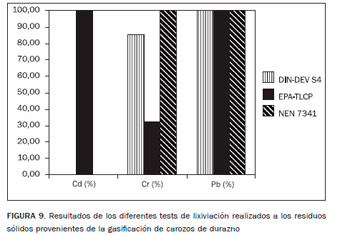

De los resultados del estudio de la movilidad de los metales pesados de las cenizas, se observa que los tres metales fueron detectados en los ensayos de lixiviación DIN–DEVS4, excepto en el caso de los carozos de durazno, donde no se encontró Cd en el lixiviado resultante. Este elemento presentó mayor movilidad en el test de lixiviación DIN–DEVS4 para las cenizas de los orujos y escobajos. El Pb y el Cr presentaron la mayor movilidad para las cenizas de carozos de durazno.

Considerando los resultados obtenidos en el test EPA–TLCP, se observa que todos los metales analizados presentan mayor movilidad en el caso de las cenizas de los carozos de durazno. Los resultados obtenidos se pueden observar en las Figuras 7, 8 y 9, para cada una de las cenizas provenientes de la gasificación de los residuos sólidos agroindustriales estudiados.

De los resultados obtenidos en el test NEN 7341, se observa que el Cd no se desprende de la matriz mineral de las cenizas de los carozos de durazno y de los orujos. El Cr y el Pb presentan la mayor movilidad en las cenizas de carozo de durazno.

No se observa una variación significativa de la movilidad de los metales pesados con la variación del pH.

Las concentraciones límite establecidas para el Cd por estas normas son 0.05 y 0.005 mg/l, y para el Pb, 0.2 y 0.05 mg/l, según se disponga en un relleno sanitario o se use en la construcción de caminos, respectivamente. El Cr no está regulado en estas normas. Teniendo en cuenta las concentraciones de Cd encontradas en los lixiviados de las cenizas de la gasificación, que son: 0; 8.1 x 10-4 mg l-1 y 2.2 x 10-4 mg l-1, para los residuos sólidos provenientes de la gasificación de carozo de durazno, escobajo y orujo respectivamente, se puede deducir que los mismos pueden ser dispuestos en rellenos sanitarios y usados en la construcción de caminos. En el caso del Pb, las concentraciones encontradas en el lixiviado fueron: 1.4 x 10-3 mg l-1; 3.9 x 10-4 mg l-1 y 1.52 x 10-3 mg l-1 para cenizas de gasificación de carozo de durazno, escobajo y orujo respectivamente, llegando a la misma conclusión que en el caso del Cd.

|

Las concentraciones límite, de acuerdo al ensayo EPA–TLCP 1311, son: 1, 5 y 5 mg l-1 para Cd, Cr y Pb, respectivamente. En los residuos provenientes de la gasificación de orujo, escobajo y carozo de durazno se encontró 1 x 10-3, 0, 1.25 x 10-3 m g l-1, de Cd; 6×10-3, 6.5 x10-3 y 1.1 x10-3 mgl-1 de Pb y 6.5x 10-3 mg l-1, 6 x 10-3 y 2.7 x 10-3 mg l-1 para el Cr, respectivamente. Observando estos resultados, se concluye que los residuos sólidos provenientes de la gasificación de esta biomasa residual pueden ser considerados como no tóxicos.

Considerando la reutilización de los residuos de gasificación como fertilizante o en su producción, es importante mencionar que las cenizas pueden ser fuente sólo de K, debido a que no contienen nitrógeno y a que el fósforo contenido en ellas está presente en formas cuya solubilidad es muy pobre, salvo en suelos muy ácidos. La presencia de Mg y Ca en estos residuos sólidos puede mejorar su calidad, sobre todo en el control de pH de suelos. Teniendo en cuenta lo anteriormente expuesto y, además, que estos últimos elementos mencionados permanecen en el sólido después de la gasificación, se puede decir que las cenizas de gasificación provenientes de los escobajos son las más adecuadas para este uso.

|

En la reutilización de los residuos sólidos de gasificación en lecho fluidizado, cabe destacar que los mismos poseen gran parte del material constituyente del lecho (arena) y pueden utilizarse en la construcción de caminos o en el concreto; sin embargo, la presencia de carbono, álcalis y cloro hace casi imposible su uso como material de construcción.

Considerando el uso como combustible, es importante tener en cuenta que las cenizas provenientes de la gasificación, en general, poseen una cantidad significante de carbono sin quemar. El uso de las mismas como combustible es la opción preferida lógicamente, debido a que tiene el mismo objetivo que el material original: la generación de energía; sin embargo, en este punto es importante considerar la presencia de contaminantes tales como los metales pesados [14].

|

IV. Conclusiones

Los residuos estudiados poseen un alto contenido de humedad, exceptuando los carozos de durazno, que presentaron aproximadamente un 35%. Sin embargo, teniendo en cuenta investigaciones realizadas con anterioridad, se deberá disminuir la humedad de estos residuos a aproximadamente un 20% antes de ser gasificados, para optimizar el rendimiento del proceso.

Los residuos analizados presentan bajos contenidos de cenizas, siendo el menor el obtenido para los carozos de duraznos. Este aspecto tendrá un importante impacto en la cantidad de cenizas volantes y de fondo que se obtendrán directamente del proceso de gasificación.

Se observa que los metales pesados estudiados no se encuentran más concentrados en las cenizas, por lo que se deduce que los mismos se desprenden formando parte de la corriente gaseosa, cenizas volantes (nucleación homogénea o heterogénea) o residuo alquitranoso (tar).

La presencia de Ca en los residuos ayudaría a la retención de los metales pesados, compuestos de azufre y cloruro de hidrógeno. Sin embargo, en este aspecto cabe considerar que, en el caso de los metales pesados, dicha retención se produce por la mejora de las condiciones de fluidización y, en el caso de los otros dos contaminantes, las reacciones que se producen competirían entre sí. La presencia de Mg mejoraría la retención de compuestos de azufre, en tanto que la de K, la retención de los cloruros.

Los resultados obtenidos en el test de lixiviación de DIN–DEV S4 sugieren que las cenizas de estos residuos pueden ser dispuestas en rellenos sanitarios controlados o usadas en la construcción de caminos.

Cabe destacar, en este punto, que se deben analizar otros parámetros establecidos por este test. Los resultados obtenidos en el test de lixiviación de EPA TLCP 1311 clasifican las cenizas de gasificación de estos residuos como no tóxicos.

Los residuos sólidos provenientes de la gasificación de los desechos agrícolas estudiados podrían reusarse como fertilizantes o constituyentes de éstos o para la generación de energía. En ambas alternativas, será necesario realizar una evaluación económica, pero además, en el segundo caso, cabe destacar que, si bien esta reutilización sería la más

adecuado ya que aumentaría la eficiencia de la planta de gasificación, las cenizas poseen metales pesados, lo cual adiciona la necesidad una evaluación del comportamiento de dichos elementos durante el tratamiento térmico realizado.

Referencias bibliográficas

[1] GROSCURTH H., ALMEIDA A., BAUEN A., COSTA F., ERICSSON J., GIEGRICH J. Total costs and benefits of biomass in selected regions of the European Union. Energy. 2000; 25: 1081-95.

[2] ANTAL M. Synthesis gas production from organic wastes by pyrolysis/steam reforming. In: KLASS DL, editor. Energy from biomass and wastes. Washington: Institute of Gas Technology; 1978.

[3] BARATIERI M., BAGGIO P., FIORI L., GRIGIANTE M. Biomass as an energy source: thermodynamic constraints on the performance of the conversion process. Bioresour.Technol. 2008; 99: 7063-73.

[4] FRANCO C., PINTO F., GULYURTLU I., CABRITA I. The study of reactions influencing the biomass steam gasification process. Fuel. 2003; 82, 835-42.

[5] ROSS D., NODA R., HORIO M., KOSMINSKI A., ASHMAN P., MULLINGER P. Axial gas profiles in a bubbling fluidized bed biomass gasifier. Fuel. 2007; 86: 1417–29.

[6] TARALAS G., KONTOMINAS M. Pyrolysis of solid residues commencing from the olive oil food industry for potential hydrogen production. J. Anal. Appl. Pyrolysis 2006; 76: 109-16.

[7] FOSCOLO P., GERMANÀ A., JAND N., RAPAGNÀ

S. Design and cold model testing of a biomass gasifier consisting of two interconnected fluidized beds. Powder Technology. 2007; 173: 179–88.

[8] RODRIGUEZ R., UDAQUIOLA S. Gasificación térmica de residuos de la agroindustria. In: CORSO H, QUATRINNI D., GERVASONI J., MARTINEZ P., DARRIGRAND S., editores. Tercer Congreso Nacional-Segundo Congreso Iberoamericano. Hidrógeno y Fuentes Sustentables de Energía -HYFUSEN 2009, 8-12 June 2009, San Juan: HYFUSEN 2009: 12-24.

[9] YASSIN L.; LETTIERI P.; SIMONS STEFAN J.; GERMANÀ A. Techno-economic performance of energy-from-waste fluidized bed combustion and gasification processes in the UK context. Chem. Eng. J. 2009; 315-27.

[10] ABADANES S. Comportement des metaux lourds dans les prcédés échets ménagers. [thesis], Perpignan : Université de Perpignan; 2001.

[11] TOLEDO J., CORELLA J., CORELLA L. The partitioning of heavy metals in incineration of sludges and waste in a bubbling fluidized bed. 2. Interpretation of results with a conceptual model. Journal of Hazardous Materials. 2005. B126:158-68.

[12] SKOULOU V., KOUFODIMOS G., SAMARAS Z., ZABANIOTOU A. Low temperature gasification of olive kernels in a 5-kW fluidized bed reactor for H2-rich producer gas. International Journal of Hydrogen Energy. 2008, 33: 6515–24.

[13] RODRIGUEZ R., PALACIOS C., UDAQUIOLA S., FLAMANT G., MARTÍNEZ O., MAZZA G. Estudio de la Vaporización de Elementos Traza durante la Combustión de Barros Cloacales. Rev. Fac. de Ing.Univ.de Antioquia. 2010, 55: 64-73.

[14] JAMES A, THRING R., RUTHERFORD M., HELLE S. Characterization of Biomass Bottom Ash from an Industrial Scale Fixed-Bed Boiler by Fractionation. Energy and Environment Research. 2013; 13 (2): 21-32.

[15] DIN 38414-S4 German Standard Procedure for Water, Wastewater and Sediment Testing (Group S). Determination of Leachability by Water Institutfür Normung. Berlín; The Institut; 1984.

[16] EPA TCLP. Toxicity Characteristic Leaching Procedure. Method 1311.Test Methods for Evaluating Solid Waste. Washington, DC: US Environmental Protection Agency; 1992.

[17] NEN 7341. Determination of the Leaching Behavior of Granular Materials: Availability Test. Delft: Netherlands Normalization Institute; 1993.

[18] XIE L., TAO LI., GAO J., FEI X., WU X., JIANG Y. Effect of moisture content in sewage sludge on air gasification. J Fuel Chem. Technol. 2010, 38(5): 615-20.

[19] PFEIFER C., KOPPATZ S., HOFBAUER H. Steam gasification of various feedstocks at a dual fluidised bed gasifier: Impacts of operation conditions and bed materials. Biomass Conversion and Biorefinery. 2011, 1 (1): 39-53.

[20] ANDRÉ R., PINTO F., FRANCO C., DIAS M., GULYURTLU I., MATOS M., CABRITA I. Fluidised bed co-gasification of coal and olive oil industry wastes. Fuel 2005, 84: 1635-44.

[21] RODRIGUEZ R., ACOSTA S., SAFFE A., UDAQUIOLA S. Predicción de la partición de Cd, Cr y Pb durante la gasificación de residuos agroindustriales. Asociación Argentina para el Progreso de las Ciencias Ed. Congreso Internacional de Ciencia y Tecnología Ambiental; 1er Congreso Nacional de la Sociedad Argentina de Ciencia y Tecnología Ambiental. 28 May- 1June 2012, Buenos Aires, Argentina, Ciencia y Tecnología Ambiental, un Enfoque Integrador, p. 422-7.

[22] MOJTAHEDI W., SALO K. Fate of alkali and trace metals in biomass gasification. Biomass and Bionergy. 1998; 15(3): 263-67.

[23] PARK K., HYUN J., MAKEN S., JANG S., PARK J. Vitrification of Municipal Solid Waste Incinerator Fly Ash Using Brown’s Gas. Energy Fuels. 2005; 19 (1): 258–62.

[24] VERVAEKE P., TACK F., NAVEZ F., MARTIN J., VERBOO M., Lust N. Fate of heavy metals during fixed bed downdraft gasification of willow wood harvested from contaminated sites. Biomass Bioenergy. 2006; 30: 58-65.

[25] PINTO F., LOPES H., ANDRE R., GULYURTLU I., CABRITA I. Effect of catalysts in the quality of syngas and by-products obtained by cogasification of coal and wastes. 2: Heavy metals, sulphur and halogen compounds abatement. Fuel. 2008; 87: 1050–62.

[26] WEI X., SCHNELL U., HEIN K. Behaviour of gaseous chlorine and alkali metals during biomass thermal utilization. Fuel. 2005; 84 (7-8): 841-48.

[27] LIN C., KUO H., WEY M., CHANG S., WANG K. Inhibition and promotion: the effect of earth alkali metals and operation temperature on particle agglomeration/defluidization during incineration in fluidized bed. Powder Technol. 2009; 189: 57-63.

[28] CUI H., TURN S., KEFFER V., EVANS D., TRAN T., FOLEY M. Study on the fate of metal elements from biomass in a bench-scale fluidized bed gasifier. Fuel.2013; 108: 1-12.

[29] KONTTINEN J., BACKMAN R., HUPA M., MOILANEN A., KURKELA E. Trace element behavior in the fluidized bed gasification of solid recovered fuels – A thermodynamic study. Fuel. 2013; 106: 621-31.

[30] PORBATZKI D, STEMMLER M, MUELLER M. Release of inorganic trace elements during gasification of wood, straw, and miscanthus. Biomass Bioenergy. 2011; 35: 879-86.

[31] KOUVO P, BACKMAN R. Estimation of trace element release and accumulation in sand bed during bubbling fluidized bed co-combustion of biomass, peat, and refuse-derived fuels. Fuel. 2003; 82: 741-53.

[32] LIN C., TSAI M., CHANG C. The effects of agglomeration/defluidization on emission of heavy metals for various fluidized parameters in fluidized-bed incineration. Fuel Processing Technology. 2010; 91: 52-61.

Por: Rodríguez Rosa Ana; Saffe María Alejandra; Costante Marianela; Plana Yesica;

Palacios Carlos; Echegaray Marcelo

Fuente: www.scielo.org.ar

VER ARCHIVO DE ARTÍCULO