El control pasivo de ruido como elemento de la seguridad industrial

Autor: M.Sc. Ing. LUIS FELIPE SEXTO*

[email protected]

Centro de Estudio de Innovación y Mantenimiento (CEIM / CUJAE)

Telf.: (537) 267 1872 y (537) 267 9074 Fax.: (537) 267 2046

Instituto Superior Politécnico «José Antonio Echeverría»

Ciudad de La Habana. Cuba

Resumen

El trabajo presenta una serie de aspectos esenciales a tener en cuenta para atenuar el efecto de la contaminación sonora en ambientes industriales. Propone un perfil de enfrentamiento que, en su conjunto, se ha dado en llamar Control Pasivo de Ruido (CPR). Entre los elementos que se analizan están los descriptores de ruido necesarios, la determinación de los tiempos de exposición límites, el aislamiento de las vibraciones, la utilidad de las pantallas y encapsulamientos acústicos, el programa de control, entre otros aspectos. Se exponen, con especial énfasis, los criterios para la selección efectiva de los dispositivos para la protección auditiva. Además, se plantea un enfoque que vincula la estrategia de Control Pasivo de Ruido como parte de una concepción más amplia que es considerada en la consecuente aplicación de una política de mantenimiento eficaz. Tal relación constituye el punto de partida para asegurar la salud del personal, el buen funcionamiento de los equipos, la seguridad operacional, y con ello, la disminución del alcance nefasto de la contaminación acústica en ambientes industriales.

Palabras Claves: Ruido, contaminación, mantenimiento, seguridad, salud, control pasivo.

1-INTRODUCCIÓN

El ruido es el contaminante ambiental más extendido de la modernidad. Los procesos industriales se reconocen como importantes focos generadores de este agresor físico. En la mayoría de los ambientes de planta se emiten ruidos excesivos que comprometen directamente la salud y la seguridad del personal que labora en los puestos de trabajo. En ocasiones, también, se afecta la comunidad aledaña y la biodiversidad del entorno. Por tales razones, se impone la toma de medidas que mitiguen esta situación.

El control pasivo de ruido, resulta una de las formas de enfrentamiento. Está compuesto por todas aquellas acciones que se orientan a la disminución de la contaminación sonora, sin realizar modificaciones esenciales en las fuentes de ruido. El control activo de ruido, a diferencia, es la transformación favorable del campo sonoro empleando medios electroacústicos. La estrategia de control pasivo puede incluir innovaciones en las fuentes acústicas que disminuyan su potencia sonora. Este trabajo realiza una integración de elementos que, debidamente combinados, resultan efectivos para disminuir las emisiones de ruido y mejorar la seguridad del hombre cuando trabaja en los ambientes, acústicamente agresivos, de la industria.

2-EFECTOS SIGNIFICATIVOS DEL RUIDO

No se pretende en este trabajo enumerar cada uno de los efectos que provoca el ruido sobre el medio ambiente. Sin embargo, no deben dejar de mencionarse algunas consecuencias principales, aunque sea de manera extremadamente simplificada. El ruido es causa directa de la hipoacusia (o pérdida auditiva irreversible, reconocido este efecto como enfermedad profesional). Es también responsable de transformaciones fisiológicas y psicológicas en el organismo que se manifiesta en afectación directa de la calidad de vida y en el comportamiento.

El ruido interfiere en la comunicación, provoca trastornos en el sueño, en la presión y composición química de la sangre, en el funcionamiento cardiaco, en el desarrollo fetal y en los órganos de fonación. También, propicia la pérdida de la atención y la disminución del rendimiento en el trabajo. Además, es causa de estrés y de la consiguiente disminución del sistema defensivo del organismo humano.

Los entornos industriales son importantes emisores de niveles sonoros excesivos debido a la gran cantidad de fuentes generadoras de ruido que poseen. Por tal razón, es incuestionable que el mantenimiento de planta tiene una singular implicación en la disminución de los niveles de ruido. Evidencia natural de un mantenimiento eficaz orientado hacia la gestión medioambiental y la eficiencia energética.

3-MANTENIMIENTO Y ECOCONCEPCIÓN

Se reconoce al deficiente mantenimiento entre las causas principales que provocan problemas de ruido en ambientes industriales. Generalmente, la falta de conocimientos acerca de la generación y control de fenómenos acústicos trae consigo, también, la insuficiencia en el diseño, la selección, la instalación, la ubicación y el mantenimiento de las máquinas. Trayendo, como efecto inmediato, el incremento de los problemas generados por el ruido.

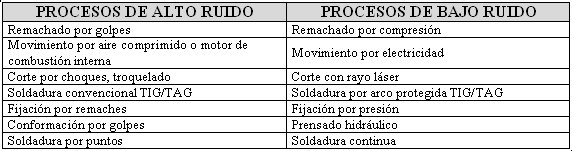

Las máquinas incrementan sus niveles de emisión sonora cuando existe un mantenimiento cuestionable. Una mala lubricación, conjuntos desalineados, rotores desbalanceados, las solturas y todos los defectos que generan vibraciones excesivas incrementan los niveles de ruido y pueden asociarse con perdidas energéticas y deficiente funcionamiento. Se recomienda, siempre que sea posible, buscar alternativas a los procesos industriales ruidosos. Por ejemplo, la norma ISO 11688-2 propone algunos ejemplos de sustitución de procesos por otros de menor ruido.

Tabla 1. Comparación de procesos de alto y bajo ruido

El mantenimiento en la industria tiende (y es una exigencia) hacia la ecoconcepción. Es decir, orienta sus objetivos a considerar la protección del medio ambiente de forma declarada y no de soslayo. Este enfoque preventivo de los problemas medioambientales caracteriza una visión global del ciclo de vida de los procesos, productos y servicios que se prestan. En la actualidad surge, con fuerza, la declaración medioambiental (no obligatoria, por ahora, pero tácitamente obligatoria). El etiquetado medioambiental (o reconocimiento de la declaración) es una demostración del trabajo realizado en la gestión ambiental, reconocido por una entidad independiente y autorizada.

El comprador de una máquina puede (y debe) solicitar a los posibles suministradores, que junto a la documentación técnica de la máquina, se adjunte la Declaración de Emisión de Ruido (DER) de la máquina. Este documento es la base para el pronóstico del impacto sonoro que provocará el nuevo equipo y las medidas posibles a ejecutar, antes de que se instale. En la norma ISO 4871, se define el método para verificar los valores de emisión de ruido dados por el fabricante en la declaración.

4-PROGRAMA DE CONTROL DE RUIDO (PCR)

Lograr implantar un Programa de Control de Ruido no es tarea de un día. Tiene mucha relación el éxito con la sensibilización de los directivos y el personal de ingeniería. Se precisa de la formación técnica para enfrentar los retos, además de estar conscientes de los daños que ocasiona la contaminación por ruido.

Un programa de Control de Ruido deberá reflejar, preferentemente, lo siguiente:

-

La inmisión en los puestos de trabajo y la emisión de cada fuente en las condiciones de operación características.

-

Si los niveles sonoros de las distintas áreas exceden los límites especificados por la legislación (o normativas) al respecto.

-

Identificación de las fuentes sonoras principales y la influencia relativa sobre el campo sonoro.

Para cada área ruidosa se debe:

-

Definir los objetivos deseados (o necesarios) con relación al ruido.

-

Disponer de un programa para ejecutar acciones de control para cada fuente.

-

Disponer de los medios de protección adecuados (si fuera necesario).

-

Determinar la reducción alcanzable (técnica y financieramente) en cada área o puesto de trabajo.

-

Supervisar el cumplimiento del Programa.

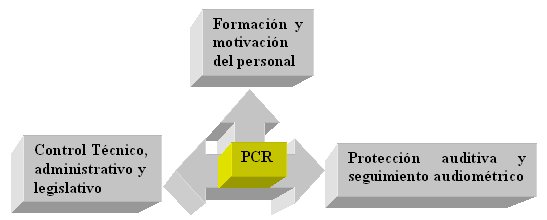

La ejecución del PCR lleva implícito el desarrollo simultáneo de tres líneas principales de trabajo. Estas se mencionan en la figura 1. Nótese como la formación y motivación del personal constituye la «piedra angular» de la efectividad del Programa. El control técnico, administrativo y legislativo resultan de vital importancia pues son, precisamente estos aspectos, los que establecen las pautas para el enfrentamiento al ruido y reflejan la posición de las empresas, y de toda una sociedad, con relación al omnipresente contaminante. La orientación hacia la prevención de la pérdida auditiva es fundamental, debido a que en ambientes de ruido industrial la hipoacusia es el efecto, atribuible al ruido, que con mayor transparencia se manifiesta y puede probarse. Por ello, la protección auditiva y el seguimiento audiométrico resultan vitales.

Figura 1. Los tres frentes de un Programa de Control de Ruidos

5-DESCRIPTORES PRINCIPALES DE RUIDO

La cuantificación de los niveles de ruido constituye la base para la adopción de medidas que tiendan a disminuir su efecto. Sólo pueden conocerse a profundidad los fenómenos medibles. La presión sonora es la magnitud más fácil de cuantificar, efectuándose dicha operación generalmente, con un instrumento llamado sonómetro. La obtención de registros sonoros es la base sobre la que descansa cualquier estrategia de control de ruido. Existen varios descriptores de ruido, pero El Nivel Sonoro Continuo Equivalente (Leq) [total y por frecuencias] y la Dosis Porcentual de Ruido (D), resultan vitales para los fines de un control pasivo de ruido en situaciones industriales. Es posible trabajar en la concepción de un plan de control de ruido si se conocen los valores de emisión de ruido de las máquinas, unido a los niveles de exposición del personal.

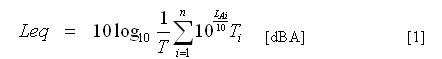

El Nivel Sonoro Continuo Equivalente (Leq) se define como el nivel sonoro medido en dB(A) de un ruido supuesto constante y continuo durante toda la jornada, cuya energía después de atravesar la red de ponderación A, del sonómetro, sea igual a la correspondiente al ruido variable a lo largo de la jornada laboral.

Si fuera posible subdividir una jornada laboral en intervalos Ti en los que el ruido pueda considerarse de nivel aproximadamente constante (por ejemplo cuando la actividad durante la jornada se compone de diversas tareas cada una con su ruido asociado), el Nivel Sonoro Continuo Equivalente puede ser expresado por la ecuación:

Donde LAi sería el Leq de cada uno de los intervalos de tiempo considerados. En este caso (que el ruido en cada intervalo pueda ser considerado constante), se puede asumir que Leq = LA, siendo LA el nivel sonoro instantáneo con ponderación A que caracteriza a cada intervalo de tiempo. T, es el tiempo total de análisis y Ti, la duración de cada intervalo. Puede tenerse en cuenta el siguiente ejemplo real, para disponer de una clara idea de este descriptor de ruido.

Se analiza el nivel de exposición al ruido del personal de una termoeléctrica, que cuenta con tres grupos turbogeneradores de 100 MW cada uno, en una jornada laboral de 12 horas. El personal se expone en 8 horas a 98 dB(A), 2 horas a 104 dB(A) y 2 horas a 75 dB(A). ¿Cúal será el Nivel Sonoro Continuo Equivalente para la jornada (Leq(12h))?

Aplicando lo visto:

![]()

Quedando:

![]()

Esta no es la única forma de calcular el nivel equivalente. En dependencia de las características del ruido o de la norma que lo defina, se establece un método para calcularlo. La variante mostrada es la más sencilla (pero requiere que el ruido se pueda considerar constante a lo largo de los intervalos de tiempo). Cuando el ruido no puede considerarse constante, el procedimiento para calcular el Leq se vuelve muy trabajoso, a menos que se pueda disponer de un sonómetro integrador que es capaz de mostrar el Leq, para el intervalo de tiempo que se desee (desde un minuto hasta 24 horas).

La Dosis Porcentual de Ruido (D) establece, con respecto a una referencia establecida por las normas o leyes de cada país, el porciento de energía sonora absorbida por el personal que trabaja en determinado puesto de trabajo. Este descriptor de exposición sonora puede medirse directamente con un instrumento denominado dosímetro de ruido. Es posible obtener el nivel sonoro continuo equivalente, para un tiempo determinado T, si se conoce la dosis de ruido E (medida con el dosímetro), tal y como se muestra:

![]()

Definiéndose la Dosis porcentual de ruido como:

![]()

Donde Eo es la dosis de referencia (Eo=1,012 Pa2h, pascal al cuadrado por horas), correspondiente a un nivel sonoro equivalente de 85 dBA, para un tiempo de ocho horas (8h). Este valor de 85 dBA como promedio en una jornada laboral de 8 horas, es aceptado por muchos países, reflejándose ello en las normas y legislaciones al respecto. Otros países todavía mantienen como tolerable (para ambientes industriales), el valor de 90 dBA como promedio en una jornada de 8 horas.

A modo de ejemplo se exponen los valores obtenidos durante una jornada de 8 horas en una planta de cemento. Allí se registró una dosis de ruido igual a 2,68 Pa2h. Esto arroja una Dosis porcentual de Ruido igual al 265%. Es decir, una exposición que sobrepasa en un 165% lo establecido como tolerable para ambientes industriales. Se requiere protección efectiva y medidas de control.

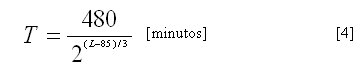

6-TIEMPO DE EXPOSICIÓN

No sólo el nivel sonoro caracteriza un fenómeno de contaminación por ruido. Es preciso establecer cuanto tiempo es admisible tolerar determinado nivel. La fórmula siguiente permite estimar este importante factor con vistas a los programas de Protección auditiva y de seguridad operacional.

L-Nivel de Exposición del personal

Sustituyendo el nivel de exposición sonora del personal (en dBA) en la fórmula, se obtiene el tiempo tolerable, para sufrir daños mínimos. Es menester destacar que para niveles sonoros iguales o superiores a los 115 dBA, no se recomienda exponerse (sin protección) ni siquiera por escasos segundos.

7-PROTECTORES AUDITIVOS

Los protectores auditivos son dispositivos de singular importancia en el control pasivo de ruido. Ellos garantizan (cuando la selección es correcta), la atenuación necesaria que asegura la disminución de la exposición efectiva al ruido. Se requerirá el uso de protectores auditivos cuando el nivel de exposición al ruido supere los 85 dBA en 8 horas.

Es común la selección de dispositivos de protección auditiva sin considerar, seriamente, si realmente el modelo que se trabaja es capaz de asegurar la mejor protección. Es preciso realizar un estudio previo de las características del ambiente sonoro para el cual se busca el resguardo más efectivo. El ingeniero de planta debe velar por la calidad del medio de protección auditiva. Para ello, deberá considerar la información del fabricante (o suministrador), combinada con los criterios que se exponen en este acápite. Existen varios criterios para la selección de un protector auditivo. Tenemos los criterios HML y SNR (según ISO 4869), el NRR según OSHA y el método de selección más efectivo que obtiene un nivel efectivo considerando la atenuación por bandas de octavas normalizadas. En este trabajo se atenderá únicamente a la selección según el valor NRR.

La Tasa de Reducción de Ruido (Noise Reduction Rating, NRR, legislado para los fabricantes de Estados Unidos y de aplicación en otros países), es un valor que debe ofrecer el fabricante y se obtiene en condiciones de laboratorio rigurosas. Resulta la tasa de reducción teórica, inalcanzable en condiciones prácticas de la industria. La determinación empírica de la atenuación real del protector se determina por el protector (o combinación de éstos) que brinde el nivel de ruido efectivo más bajo.

Determinación del nivel de ruido efectivo (dBA*) para protectores auditivos:

1. Cuando es conocido el nivel de ruido, medido con la aplicación de la escala de ponderación C (dBC):

![]()

2. Cuando es conocido el nivel de exposición al ruido, medido con la aplicación de la escala de ponderación A (dBA, la más utilizada mundialmente):

![]()

3. Cuando es necesario, debido a la agresividad del ambiente sonoro, utilizar doble protección auditiva (tapones y orejeras): en este caso, se debe tomar al que presenta mayor tasa de reducción de ruido (NRR), para calcular el nivel de ruido efectivo.

![]()

Todos los cálculos anteriores pueden ver afectada la tasa efectiva de reducción de ruido en un 50% [NRR, (NRR-7), (NRR-2), según la variante para calcular el nivel de ruido efectivo (dBA*)]. Esto, sin duda, restringe todavía más, la atenuación real que pudiera imputársele al protector que se analiza. Sin embargo, se recomienda tal afectación debido a que el uso de protectores auditivos en condiciones reales no garantiza el mismo grado de protección alcanzado en el laboratorio. En este último, se realizan los ensayos especializados bajo condiciones ideales.

8 – ENCAPSULAMIENTOS Y PANTALLAS

Las pantallas acústicas, generalmente se diseñan utilizando láminas de acero, madera, vidrio o plástico. Se recomienda recubrirlas con algún material absorbente por la cara que queda hacia la fuente sonora. Normalmente, pueden obtenerse reducciones del nivel sonoro, ponderado A, de hasta 10 dBA. El efecto de una pantalla es poco significativo para las frecuencias, cuya longitud de onda supere el ancho, o la altura, de la pantalla. Por tal razón, se precisa de un estudio en frecuencias antes de decidir construir un artefacto de este tipo (pese a no ser difícil su fabricación, si no se considera lo anterior, la mitigación podría resultar despreciable). Las pantallas se emplean con preferencia en la proximidad de máquinas pequeñas cuya emisión acústica sea elevada. También, para separar en un local las áreas ruidosas del resto. También para proteger a operarios que trabajan en puestos cercanos a fuentes de ruido. La eficacia de una pantalla se condiciona en gran medida a la distancia de la fuente de ruido. La norma ISO 11821 brinda los métodos para verificar in situ la eficacia de una pantalla móvil.

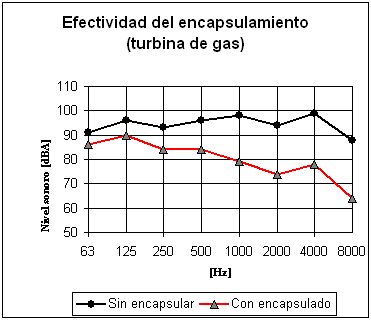

Los encapsulamientos como su nombre indica, consisten en «encerrar» a la fuente sonora para reducir la propagación del ruido que emiten. De manera general, se consiguen reducciones entre 10 y 25 dBA para encapsulados de una sola capa con revestimiento absorbente. Se logran reducciones de más de 25 dBA para encapsulamientos con doble pared y revestimiento acústico absorbente. Vale agregar que la efectividad de un encapsulado, o de una pantalla, depende de la característica frecuencial de la señal sonora. Para evitar la propagación de vibraciones en los encapsulamientos es menester dotarlos de calzos antivibratorios en la base. Las puertas, registros y ventanas, previstas para las labores de mantenimiento deben ser hermetizadas cuidadosamente después de realizados los trabajos. La más pequeña ranura puede afectar sensiblemente el aislamiento, sobre todo si hay presencia de altas frecuencias. El ejemplo que se muestra a continuación es característico de un encerramiento con doble pared y revestimiento acústico absorbente.

Figura 2. Efectividad del encerramiento en una turbina de gas.

En la figura 2, se reflejan los resultados obtenidos con el encerramiento de una turbina de gas. El encapsulamiento fue realizado con doble chapas de acero de 1,5 mm y una distancia entre chapas de 100 mm. La cavidad fue rellenada con fibra de vidrio (material absorbedor). La chapa interior presentaba el 38 % de su área con perforaciones para facilitar una mejor absorción. Tal y como puede observarse, la reducción del nivel sonoro es muy significativo sobre todo para las altas frecuencias del rango mostrado.

9-AISLAMIENTO DE VIBRACIONES

Todas las máquinas vibran y por tanto trasmiten oscilaciones a la estructuras sobre las que descansan (pisos, paredes, tuberías…). Una parte del ruido estructural se convierte, por radiación, en ruido aéreo. De manera que el correcto aislamiento de las vibraciones es una forma de atenuar los niveles de ruido, que es capaz de generar una máquina.

Con el aislamiento se pretende impedir que las vibraciones de una máquina pasen al suelo (y se propaguen), o visto desde otro punto, evitar que las vibraciones de otros equipos no se trasmitan a alguna máquina sensible. El aislamiento es más efectivo cuando la estructura sobre la que descansa la máquina (y a la cual se quiere evitar pasen las vibraciones), tiene suficiente masa y rigidez, para evitar, en un caso, las resonancias, y en otro las deformaciones indeseables.

Generalmente, para reducir la trasmisión de vibraciones de la máquina a la base (o viceversa). Se pueden aplicar las siguientes acciones (debidamente explicadas en la bibliografía existente al respecto):

-

Montaje de la máquina sobre calzos antivibratorios (ello implica el calculo y selección de dichos calzos).

-

Preparación de una base adecuada en cuanto a masa y rigidez.

-

Utilizar juntas flexibles en los sistemas de tuberías, siempre que sea posible.

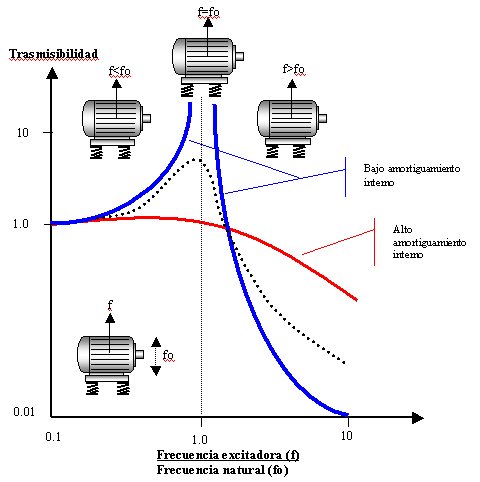

La figura 3, muestra el grado de trasmisión de las vibraciones de un equipo con relación a la frecuencia de excitación f (a aislar) y la frecuencia natural del sistema fo (inherente a la máquina), empleando calzos con diferente amortiguación. Obsérvese que el comportamiento aislante es muy favorable cuando la frecuencia a aislar (f) es, como mínimo, 10 veces la frecuencia natural de la máquina, para calzos con bajo amortiguamiento interna.

Figura 3. Trasmisibilidad de las vibraciones según

el material de los calzos y la frecuencia a aislar.

En la práctica, muchas veces, es posible emplear un modelo masa (máquina y, eventualmente, una placa base unida a ella rígidamente) y resorte (calzo) de un solo grado de libertad. Se evidencia que, cuando f

10-CONCLUSIONES

El ruido, en tanto contaminante, es un factor a combatir. El mantenimiento constituye una de las funciones que más influencia puede tener en la lucha y el control de las emisiones sonoras excesivas y nocivas. La contaminación por ruido es de las más perjudiciales y comunes en ambientes industriales. Las características de las emisiones de ruido constituyen un indicador de la eficiencia en el funcionamiento de las máquinas, un parámetro de diagnóstico y un agente agresor a la salud de los trabajadores y a la efectividad del trabajo.

Una de las formas de realizar el control de ruido desde la posición del mantenedor es estableciendo una estrategia de Control Pasivo de Ruido (CPR). La base principal de este enfoque consiste en la integración de una serie de aspectos que se sintetizan en un Programa de Control de Ruido. Lo anterior considera los estudios de ruido, la selección precisa de los protectores, la construcción de pantallas y encapsulamientos, el aislamiento de las vibraciones, la formación y motivación del personal en la elevación de la cultura técnica, el efectivo mantenimiento y otras acciones que dependen del enfoque y la actitud que sobre el medio ambiente asuma la alta dirección de las empresas.

11-REFERENCIAS

-

ISO 15667: 2000 Acoustic. Guidelines for noise control by enclosures and cabins.

-

ISO/TR 11688-2: 1998 Acoustic. Recommended practice for the design of low noise machinery and equipement. Part 2: Introduction to the physics of low noise design.

-

Education and Information Division, Division of Biomedical and Behavioral Science. Criteria for a recommended standard occupational noise exposure revised criteria 1996. DHHS (NIOSH) Publication No. 96XXX.

-

ISO 11690-1: 1996 Acoustic. Recommended practice for the design of low noise workplaces containing machinery. Part 1: Noise control strategies.

-

ISO 11690-2: 1996 Acoustic. Recommended practice for the design of low noise workplaces containing machinery. Part 2: Noise control measures.

-

Noise Control. Principles and Practice. Brüel&Kjaer. 2nd edition. Naerum offset. Denmark, 1986.

-

Kurtze, Günter y otros. Física y técnica de la lucha contra el ruido. Ediciones Urmo, Bilbao, 1972.

____________________________________________________________________________________________

* M.SC. ING. LUIS FELIPE SEXTO