Ecuaciones de Empuje y Arrastre Achs: Relación entre el Peso de Una Carga y la Fuerza Humana Necesaria Para Moverla

Se ha estimado que cerca del 50% de las tareas de manejo manual de materiales están asociadas al empuje y arrastre de carros (Baril- Gingras y Lortie 1995). Asimismo, se ha reportado que entre el 9% y 18% de las lesiones lumbares están asociadas a este tipo de tareas (Hoozemans el al. 1998; Shoaf et al. 1997).

Para evaluar el riesgo vinculado a estas tareas en Chile se aplica la metodología desarrollada por Snook y Ciriello (1991), descrita en la “Guía Técnica para la Evaluación y Control de los Riesgos Asociados al Manejo o Manipulación Manual de Carga” publicada por el Ministerio del Trabajo (MINTRAB 2008). Sin embargo, este modelo sólo considera la tarea de empuje de carga y, además, fue elaborado en una realidad industrial distinta a la nacional (una empresa automotriz australiana). A nivel nacional no se ha publicado información sobre la magnitud del error que se podría cometer al evaluar el nivel de riesgo ocupando esta aproximación.

El objetivo de este estudio fue determinar experimentalmente ecuaciones que permitan evaluar el nivel de riesgo de las tareas de empuje y arrastre en una empresa del sector industrial nacional, y comparar estos resultados con el modelo propuesto en la Guía Técnica MINTRAB.

Se realizaron 90 pruebas experimentales de medición de fuerza con un dinamómetro (9 trabajadores x 5 cargas x 2 tareas), además se evaluó el nivel de percepción del esfuerzo físico utilizando la Escala de Borg CR-10.

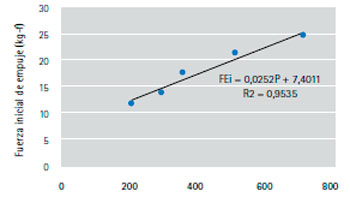

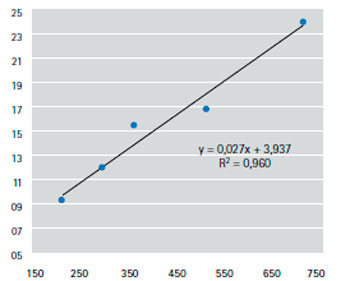

Los resultados arrojan ecuaciones de aproximación para fuerzas iniciales para tareas de empuje y arrastre (Ec.1 y Ec. 2 respectivamente).

Por otra parte, la percepción del esfuerzo físico en las pruebas realizadas no superó el nivel “Moderado”. (Pinto R, Córdova V, Quiceno L, Llambías J, 2012. Ecuaciones de Empuje y Arrastre Achs : Relación entre el Peso de Una Carga y la Fuerza Humana Necesaria para Moverla. Cienc Trab. Oct-Dic; 14 [45]: 228-232).

Palabras claves: Manejo manual de carga, empuje y arrastre, transpaleta mecánica.

INTRODUCCIÓN

Existe evidencia epidemiológica suficiente que demuestra la asociación entre el dolor lumbar (comúnmente llamado lumbago) y labores de manejo manual de carga.1-3 En Chile, para una muestra de más de 2.000.000 de trabajadores, en los últimos 10 años el diagnóstico de lumbago se ha mantenido en el tercer lugar en frecuencia.4

El manejo manual de carga incluye 5 tipos de tareas: levantamiento, descenso, transporte, empuje y arrastre (ISO 11228-1).5 Las tareas de empuje y arrastre son muy comunes en la industria. Se definen como aquellas donde la dirección de la fuerza resultante fundamental es horizontal. En el arrastre, la fuerza es dirigida hacia el cuerpo, y en el empuje se aleja del cuerpo (ISO 11228-2).6

Se ha estimado que cerca del 50% del manejo manual de materiales consiste en este tipo de tareas.7 Habitualmente están asociadas al uso de elementos mecánicos auxiliares (transpaletas, carros, grúas) que se emplean para eliminar el levantamiento o transporte manual. Se ha reportado que entre el 9% y 18% de las lesiones lumbares están asociadas a empuje y arrastre.8,9 Asimismo, la evidencia epidemiológica señala que estas labores también son factores de riesgo de lesiones musculoesqueléticas localizadas en los hombros.10,11

La fuerza necesaria para mover manualmente un carro puede estar influenciada por muchos factores, dentro de los cuales está el peso del carro y de la carga, la pendiente y las condiciones del terreno, la aceleración y desaceleración que se imprime a la carga, las fuerzas de giro, la fricción de los elementos mecánicos y del piso, el diámetro de las ruedas y así sucesivamente. Varios de estos factores pueden ser normalizados, con el propósito de limitar las variables relevantes. Por ejemplo, en muchos entornos industriales los suelos son esencialmente horizontales y de una superficie de hormigón lisa, y el diseño de la transpaleta corresponde a un modelo estándar.

A nivel internacional, la manera de evaluar las tareas de empuje y arrastre se centra en los criterios establecidos en la Norma ISO 11228-2, que está basada en los estudios desarrollados por Snook y Ciriello.12 Un criterio descrito en la literatura13 para obtener una aproximación gruesa de la magnitud de la fuerza necesaria para mover una carga sobre una superficie plana, utilizando un elemento auxiliar (carros o carretillas de mano), se puede expresar de la siguiente manera:

F ≥ 0,02 M

Donde:

F = Fuerza inicial de empuje en kg-f

M = Masa total de la carga en kg-m

Asimismo, existen países que han establecido ciertas directrices en cuanto a fuerzas iniciales de empuje. Un ejemplo de esto es la guía sueca14, que utiliza un sistema con códigos de colores que establece lo siguiente:

- Zona aceptable (verde) < 150 N

- Se requiere mayor análisis (amarillo) = 150 N a 300 N

- Inadecuado (rojo) > 300 N

Esta misma guía propone una pauta para determinar fuerzas de empuje con datos más específicos, ocupando herramientas como el software 3DSSPP de la Universidad de Michigan y las Tablas de Liberty Mutual.

Para evaluar el riesgo vinculado a estas tareas en Chile se aplica la metodología desarrollada por Snook y Ciriello12, descrita en la “Guía Técnica para la Evaluación y Control de los Riesgos Asociados al Manejo o Manipulación Manual de Carga” publicada por el Ministerio del Trabajo.15 En esencia, la aplicación de esta metodología requiere utilizar un dinamómetro para medir la fuerza ejecutada por el trabajador para luego contrastarla con los límites aceptables establecidos en esta Guía Técnica. Asimismo, en esta Guía se propone ocupar la ecuación de aproximación desarrollada por Culvenor.16 Sin embargo, este modelo sólo considera la tarea de empuje y, además, fue elaborado en una realidad industrial que no existe en Chile (una empresa automotriz australiana). A nivel nacional no se ha publicado información sobre la magnitud del error que se podría cometer al evaluar el nivel de riesgo ocupando esta aproximación.

OBJETIVO

Determinar experimentalmente ecuaciones que permitan evaluar el nivel de riesgo de las tareas de empuje y arrastre en una empresa del sector industrial nacional, y comparar estos resultados con el modelo propuesto en la Guía Técnica MINTRAB.

METODOLOGÍA

Tarea objeto de estudio:

La evidencia empírica acumulada por la ACHS desde el año 2000 en el desarrollo de asesorías a empresas en el control de los riesgos vinculados al manejo manual de carga, indica que el uso de “transpaletas mecánicas estándar” es la labor más frecuente y de mayor exigencia física que implica realizar tareas de empuje y arrastre en la industria nacional. En efecto, la presente investigación se realizó en una empresa de manufactura localizada en la Región Metropolitana (Santiago de Chile), donde se ejecuta frecuentemente esta labor.

Sujetos:

La evaluación se realizó en 9 trabajadores de sexo masculino.

Todos voluntarios, con al menos un año de experiencia en labores de manejo manual de carga, sanos y sin historia de episodios de trastornos musculoesqueléticos dorso-lumbares y de extremidad superior, al menos en su último año de trabajo.

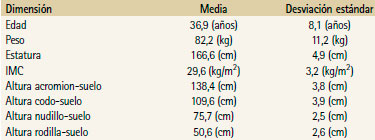

El rango etario de los sujetos fue de 27 a 53 años, con una media de 36,9 años y una desviación estándar (DE) de 8,1 años. La media del peso corporal sin calzado fue 82,2 kg (DE = 11,2 kg) y la media de la estatura sin calzado fue de 166,6 cm (DE = 4,9 cm).

Los sujetos fueron capacitados y familiarizados con el procedimiento experimental en una sesión de 2 horas, antes de la ejecución de las pruebas.

Materiales y diseño experimental:

Según el protocolo descrito en la Norma ISO 11228-2, se ocupó un dinamómetro digital (Mecmesin AFG 5000) para medir la fuerza necesaria (de empuje y arrastre) para sacar del reposo 5 cargas distintas (medidas en kg-masa) dispuestas sobre una transpaleta mecánica estándar. En total, se realizaron 90 pruebas experimentales (9 trabajadores x 5 cargas x 2 tareas). Al finalizar cada prueba se midió el nivel de percepción del esfuerzo físico utilizando la Escala de Borg CR-10.17 Se programaron 10 pruebas semanales hasta finalizar la etapa experimental. Una misma persona ejecutó 10 pruebas en una semana. Cada prueba tuvo una duración de 10 minutos aproximadamente. Las pruebas fueron realizadas en las instalaciones de la empresa en un área delimitada por una superficie de 25 metros cuadrados de concreto suave y nivelado, contigua al área de producción. Los sujetos ocuparon calzado de seguridad convencional y ropa de trabajo liviana durante la ejecución de las pruebas (pantalón de algodón y polerón). Las variables ambientales se mantuvieron en rangos aceptables (temperaturas:

18 °C – 20 °C y humedad relativa: 45 a 55%).

Procedimiento experimental:

Se midieron las características antropométricas de cada sujeto y luego se realizó la sesión de capacitación y familiarización con el procedimiento experimental. Concluido este proceso se iniciaron las pruebas en los días programados.

De acuerdo al protocolo que se aplicó en esta investigación, en cada prueba cada sujeto fue instruido a empujar la transpaleta con carga máxima (712 kg), durante una distancia de 3 metros, con el dinamómetro sujeto al punto medio del asa. El sujeto repitió el procedimiento realizando la prueba de arrastre de esta misma carga. A continuación, se disminuyó el peso de la carga sacando cajas de la transpaleta y se ejecutaron las siguientes pruebas de empuje y arrastre. Este proceso se efectuó para 5 cargas (712 kg, 512 kg, 358 kg, 295 kg y 207 kg). En todas las pruebas las ruedas de la transpaleta se dispusieron en la misma dirección del movimiento.

La altura de empuje y arrastre más cómoda fue elegida por cada sujeto.

Cada prueba se repitió hasta obtener mediciones consistentes con una variación máxima de 15% entre ellas. Luego se registró el valor más alto de la fuerza de empuje y arrastre. Una vez terminada cada prueba se aplicó la escala de Borg CR-10. Más detalles sobre el protocolo de medición están descritos en la Norma ISO 11228-2. En la Imagen N° 1 muestra un sujeto realizando una prueba de empuje.

Imagen 1. Sujeto realizando una prueba de empuje. |

RESULTADOS

Características de los sujetos

La Tabla N° 1 presenta las características físicas y antropométricas de los sujetos evaluados.

Resultados experimentales

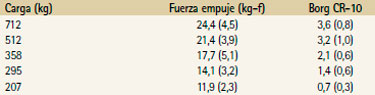

La Tabla N° 2 muestra los resultados de la media y desviación estándar de la fuerza de empuje inicial y la percepción del esfuerzo físico evaluada con la escala de Borg CR-10.

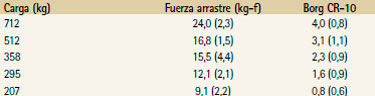

La Tabla N° 3 muestra los resultados de la media y desviación estándar de la fuerza de arrastre inicial y la percepción del esfuerzo físico evaluada con la escala de Borg CR-10.

|

Tabla 1.

Características físicas y antropométricas de los sujetos evaluados. |

|

Tabla 2.

Media y desviación estándar de la fuerza de empuje inicial y la percepción del esfuerzo (escala de Borg CR-10). |

|

Tabla 3.

Media y desviación estándar de la fuerza de arrastre inicial y la percepción del esfuerzo (escala de Borg CR-10).  |

ANÁLISIS DE LOS RESULTADOS

Fuerza inicial de empuje

El análisis de la varianza (ANOVA) de la fuerza inicial de empuje para cada uno de las cargas indica que existe diferencia estadísticamente significativa entre las medias de las 5 variables (P = 0,0000). Por otra parte, la aplicación de la prueba de Contrastes Múltiples de Rango (menores diferencias significativas de Fisher LSD) revela que las cinco medias son significativamente diferentes entre sí, con un nivel de confianza del 95%.

Los resultados confirman la tendencia publicada en la literatura, en cuanto que la fuerza inicial de empuje disminuye significativamente al disminuir la magnitud de la carga movilizada. En efecto, según los datos obtenidos, la fuerza inicial de empuje disminuye, en promedio, en un 20% al disminuir el valor de la carga.

La recta que mejor representa la relación entre la carga manipulada y la fuerza inicial de empuje (Tabla N° 2) se indica en la Ec. 1 (Ver Gráfico N° 1):

FEi = 0,0252P + 7,4011 (Ec. 1)

Donde:

FEi = Fuerza inicial de empuje, en kg-f.

P = Carga (incluye la transpaleta y el material transportado sobre

ella, en kg).

Fuerza inicial de arrastre

El análisis de la varianza (ANOVA) de la fuerza inicial de arrastre para cada uno de las cargas indica que existe diferencia estadísti-

Gráfico 1. |

Gráfico 2. |

camente significativa entre las medias de las 5 variables (P = 0,0000). Por otra parte, la aplicación de la prueba de Contrastes Múltiples de Rango (menores diferencias significativas de Fisher¿ LSD) revela que las cinco medias son significativamente diferentes entre sí, con un nivel de confianza del 95%.

Los resultados confirman la tendencia publicada en la literatura, en cuanto que la fuerza inicial de arrastre disminuye significativamente al disminuir la magnitud de la carga movilizada. En efecto, según los datos obtenidos, la fuerza inicial de arrastre disminuye, en promedio, en un 28% al disminuir el valor de la carga.

La recta que mejor representa la relación entre la carga manipulada y la fuerza inicial de arrastre (Tabla N° 2) se indica en la Ec. 2 (Ver Gráfico N° 2):

FAi = 0,0278P + 3,937 (Ec. 2)

Donde:

FAi = Fuerza inicial de arrastre, en kg-f

P = Carga (incluye la transpaleta y el material transportado sobre ella, en kg).

Percepción del esfuerzo físico

La inspección de las Tablas N° 1 y N° 2 revela que la percepción del esfuerzo físico, que fue evaluada ocupando una escala de 0 a 10 puntos (Escala de Borg CR-10), se mantuvo dentro del rango de intensidad “Muy Leve” a “Moderado”. Como se esperaba, cuando la carga disminuye, la percepción del esfuerzo físico decrece.

Se aplicó la prueba t-Student con un nivel de confianza de 95% para comparar la percepción del esfuerzo físico de cada prueba de empuje y arrastre correspondiente a las distintas magnitudes de cargas manipuladas. Los resultados revelan que no existe diferencia significativa entre las medias de esta escala. Es decir, dado un nivel de carga, no existe diferencia en el esfuerzo físico percibido entre la prueba de empuje y la de arrastre.

Comparación con el modelo propuesto en la Guía Técnica MINTRAB

En general, es difícil comparar estudios realizados por otros investigadores para determinar la relación entre fuerzas de empujearrastre y carga movilizada, mediante una estimación matemática (ecuaciones de aproximación), debido a la variación de las condiciones experimentales.18,19

John Culvenor publicó un estudio realizado en una industria automotriz de Australia.16 En este estudio el objetivo principal fue determinar la fuerza inicial requerida (aceleración) para empujar carros de 150 kg a 400 kg. La ecuación lineal obtenida (Fuerza inicial empuje en kg-f = (Peso del carro y carga en kg) / 20 + 6,5) es la que actualmente se utiliza en la Guía Técnica MINTRAB para estimar fuerzas de empuje.15

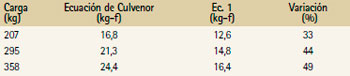

Se comparó la estimación de la fuerzas inicial de empuje utilizando la ecuación de Culvenor y la ecuación obtenida en el

presente estudio (Ec. 1). Se consideraron solo las cargas que se encuentran dentro del rango de la investigación realizada por Culvenor (207 kg, 295 kg y 358 kg).16 Los resultados obtenidos difieren un 42% en promedio. Es decir, al aplicar la ecuación de Culvenor obtenemos resultados mayores en un 42% respecto a lo estimado con Ec. 1, aunque la variación aumenta hacia cargas de mayor magnitud. La Tabla N° 4 muestra la comparación de los resultados obtenidos al aplicar ambas ecuaciones.

|

Tabla 4.

Comparación de los resultados obtenidos al aplicar la ecuación de Culvenor y la ecuación obtenida en el presente estudio (Ec. 1), para distintas cargas. |

CONCLUSIONES

Las conclusiones principales de esta investigación se pueden resumir como a continuación se señala:

Fuerza inicial de empuje y de arrastre:

Los resultados de esta investigación confirman la tendencia publicada en la literatura, en cuanto que la fuerza inicial de empujearrastre disminuye significativamente al disminuir la magnitud de la carga movilizada. En efecto, según los datos obtenidos, la fuerza inicial de empuje y de arrastre disminuye, en promedio, en un 20% y en 28%, respectivamente, al disminuir el valor de la carga.

La recta que mejor representa la relación entre la carga manipulada y la fuerza inicial de empuje y de arrastre se indican en la Ec. 1 y la Ec. 2, respectivamente.

Percepción del esfuerzo físico

La percepción del esfuerzo físico en las pruebas realizadas no superó el nivel “Moderado” en la Escala de Borg-CR10. Como se esperaba, cuando la carga disminuye, la percepción del esfuerzo físico decrece. Por otra parte, dado un nivel de carga, no existe diferencia significativa en el esfuerzo físico percibido entre la prueba de empuje y la de arrastre. Estos resultados confirman que la exigencia física percibida por los trabajadores en cada una de las pruebas se mantuvo dentro de rangos tolerables.

Comparación con el modelo propuesto en la Guía Técnica MINTRAB

La estimación de la fuerza inicial de empuje utilizando la Ecuación de Culvenor es mayor en un 42%, en promedio, respecto

a lo obtenido aplicando la ecuación derivada en el presente estudio (Ec. 1), aunque la variación aumenta hacia cargas de mayor magnitud. Esta variación se puede considerar como la magnitud del error al aplicar esta ecuación en ambientes industriales, como lo descrito en esta investigación.

Esta variación se podría explicar por las diferentes condiciones experimentales de ambas investigaciones. En el caso del presente estudio, cabe destacar las buenas condiciones del piso (baja fricción) y el buen estado de mantención de las transpaletas mecánicas.

Según opinión de los autores, las ecuaciones de aproximación para estimar fuerzas iniciales de empuje y arrastre (Ec. 1 y Ec. 2), se pueden utilizar en ambientes industriales en las cuales se presenten condiciones de trabajo similares a las referidas en el presente estudio.

AGRADECIMIENTOS

Nuestros sinceros agradecimientos a la empresa Unilever Chile S.A. por el apoyo entregado a esta investigación, en especial al equipo de Salud Ocupacional liderado por el Dr. José Llambías.

REFERENCIAS

1. Bernard BP. Musculoskeletal Disorders and Workplace Factors. A Critical Review of Epidemiologic Evidence for Work-Related Musculoskeletal Disorders of the Neck, Upper Extremity, and Low Back. Atlanta: CDC-NIOSH ; 1997. (NIOSH Technical Report; 97-141)

2. Barondess J. Musculoskeletal Disorders and the Workplace: Low Back and Upper Extremities. Panel on Musculoskeletal Disorders and the Workplace, Commission on Behavioral and Social Sciences and Education, National Research Council and Institute of Medicine. Washington DC: National Academy Press; 2001

3. Rubin DI. Epidemiology and Risk Factors for Spine Pain. Neurol Clin. 2007;25:353-371.

4. ACHS . Estadísticas Subgerencia de Especialidades Técnicas; Reporte interno. Santiago: ACHS ; 2010.

5. ISO 11228-1. Ergonomics; Manual handling. Part 1: Lifting and carrying. Geneva: ISO; 2003.

6. ISO 11228-2. Ergonomics – Manual handling. Part2: Pushing and pulling. Geneva: ISO; 2007

7. Baril-Gingras G, Lortie M. The handling of objects other than boxes: univariate analysis of handling techniques in a large transport company. Ergonomics. 1995;39:905-925.

8. H oozemans MJ, Van Der Beek AJ, Frings-Dresen MH, Van Dijk FJ , Van Der Woude LH .. Pushing and pulling in relation to musculoskeletal disorders: a review of risk factors. Ergonomics. 1998;41(6):757-781.

9. S hoaf et al. Comprehensive manual handling limits for lowering, pushing, pulling and carrying activities. Ergonomics. 1997;40(11):1183-1200.

10. H oozemans MJ, Van Der Beek AJ, Frings-Dresen MH, Van Der Woude LH , Van Dijk FJ . Pushing and pulling in association with low back and shoulder complaints. Occupational and Environmental Medicine. 2002;59:696-702.

11. H arkness EF, Macfarlane GJ , Nahit ES, Silman AJ, McBeth J.. Mechanical and psychosocial factors predict new onset shoulder pain: a prospective cohort study of newly employed workers. Occup Environ Med. 2003;60:850-857.

12. S nook, SH , Ciriello VM. The design of manual handling tasks: Revised tables of maximum acceptable weights and forces. Ergonomics. 1991;34(9):1197-1213.

13. Kirkaldy-Willis WH . Managing low back pain. New York : Churchill Livingstone. 1988.

14. S weeden. National Board of Occupational Safety and Health. General recommendations of the Swedish National Board of Occupational Safety and Health on the implementation of the provisions on ergonomics for the prevention of musculoskeletal disorder. Stockholm: Swedish National Board of Occupational Safety and Health; 1998.

15. Chile. MINTRAB. Guía Técnica para la Evaluación y Control de los Riesgos Asociados al Manejo o Manipulación Manual de Carga. [en línea]. Santiago: Subsecretaría de Previsión Social del Ministerio del Trabajo; 2008 [consultado dic. 2012]. Disponible en: http://www.dt.gob.cl/1601/article-95553.html.

16. Culvenor J. Initial force and desirable handle height range when pushing a trolley. J Occup Health Safe Austral NZ. 2005; 21(4):341-349.

17. G allager S, Moore JS , Stobbe TJ. Physical strength assessment in ergonomics. Washington: American Industrial Hygiene Association; 1998.

18. J ansen JP , Hoozemans MJM, Van der Beek AJ and Frings MHW . Evaluation of ergonomic adjustments of catering carts to reduce external pushing forces. Appl Ergon. 2002.33:117-127.

19. Al-Eisawi KW, Congleton JJ , Amendola AA, Jenkins OC and Gaines WG .. The effect of handle height and cart load in the initial forces in cart pushing and pulling. Ergonomics. 1999;42(8):1099-1113

Por: Rodrigo Pinto, Víctor Córdova, Lina Quiceno, José Llambías

Fuente: Revista Ciencia & Trabajo