Dispersión de contaminantes y estudio de riesgos a quemadores elevados

INTRODUCCION

El quemador es el más visible y espectacular de los equipos asociados con una planta de proceso o área de producción; bajo condiciones de diseño representa fuego o combustión en una escala masiva; sin embargo, las eficiencias alcanzadas son bajas emitiendo componentes que por impacto de los fenómenos meteorológicos y las características topográficas, se dispersan como gases y vapores en lugares donde las concentraciones son peligrosas y letales para el personal y corrosivas para los equipos sobre la base de diferentes escenarios, quedando lejos del marco de la legislación ambiental.

La creciente preocupación por este problema, es grande se desconocen las concentraciones de contaminantes a nivel de piso y en las comunidades adyacentes.

Con base en esto, se pretende impulsar la aplicación de modelos de dispersión en los sistemas de quemadores elevados de tal manera que la información generada permita apoyar en la solución de problemas específicos de la industria petrolera; es previsible que los resultados obtenidos apoyarán y enriquecerán trabajos desarrollados en otras disciplinas; se contempla un programa de administración y análisis de riesgos con el propósito de identificar y evaluar cualquier evento de operación anormal o de emergencia y adecuarse a las regulaciones ambientales para favorecer el desarrollo sustentable de la industria petrolera en nuestro país en el contexto de dispersión de contaminantes; por lo que la predicción de estos fenómenos es importante para aplicar políticas de prevención de accidentes y desalojo de los habitantes de las comunidades rurales.

Los quemadores son comúnmente usados en la industria del petróleo para disponer con seguridad de los gases durante desajustes del proceso y emergencias quemando compuestos orgánicos de emisiones de corrientes de desecho sin opción a recuperación usando energía asociada. Las emisiones incluyen hollín, PST, SOX, NOX, CO, ruido, olor e hidrocarburos no quemados.

Aunque existen diferentes tipos de quemadores, los elevados son los más usados, se deben instalar de acuerdo a la dirección de los vientos y localizarlos a distancias adecuadas de otras instalaciones y de áreas urbanas adyacentes para minimizar riesgos por toxicidad, flamabilidad, explosividad y radiación en el personal.

En el diseño de un quemador es muy importante la eficiencia de operación; la boquilla debe ser diseñada para mantener un patrón de flama estable sobre una zona de combustión controlada, es decir, inmediatamente arriba de ella y nunca sobre la boquilla misma, deberá ser adecuada para una aplicación aunque los flujos sean intermitentes, prevendrá la entrada de aire y retroceso de flama. El deflector de viento es necesario para evitar la caída y salida de la flama, incluyendo pilotos confiables con protección individual y un sistema de ignición.

Tradicionalmente la función principal de un quemador era relevar el exceso de presión venteando y quemando el gas, esos quemadores eran simplemente longitudes de tubería con sistemas de ignición.

Actualmente, los estándares de seguridad y legislación ambiental han transformado la tecnología de estos dispositivos; diseños más complejos son requeridos para permitir una combustión completa y sin humo a pesar de las velocidades del viento, lluvia y otros factores climáticos.

La función primaria de un quemador es prevenir el relevo de los gases no quemados, las emisiones no controladas son extremadamente dañinas; un diseño adecuado elimina la posibilidad de salpiqueo de condensados al personal de planta y equipo con lluvia de fuego. Cuando las corrientes que se queman tienen alta densidad y donde los vapores condensan para formar líquido, la lluvia de fuego ocurrirá, mas aún cuando el tanque separador no es diseñado adecuadamente.

Al diseñar un quemador se debe tener en cuenta que cuando es sobrediseñado, el quemado ocurrirá dentro de la boquilla y debido al bajo momentum vertical la flama será extinguida por el viento, el considerar flujo excesivo origina que la flama se levante o sople fuera de la boquilla, permitiendo que los compuestos no quemados escapen a la atmósfera sin ser tratados; si el flujo se considera mínimo la flama no será estable.

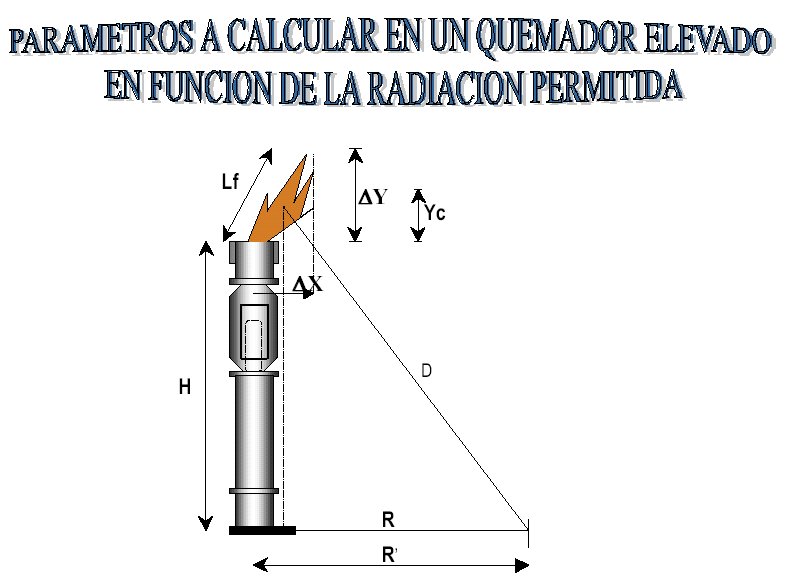

La altura del quemador deberá ser tal que a una distancia determinada no se tengan problemas por radiación; sin embargo, la altura efectiva será aquella que en un evento de relevo por emergencia, la concentración máxima a nivel de piso y en atmósferas adyacentes es esperada para permanecer abajo de los limites de flamabilidad, toxicidad, explosividad, olor y ruido para no afectar al personal.

La forma de predecir cuando estas concentraciones estén arriba de las permitidas, es con la aplicación de modelos de dispersión a emisiones de quemadores elevados como consecuencia de combustión incompleta, para aplicar políticas de prevención de accidentes y desalojo de los habitantes de las comunidades rurales.

La negligencia operativa determina que hasta que el quemador falla es cuando se toman acciones, aún a pesar de que estos dispositivos son el último recurso para prevenir el relevo de gases no quemados; se pretende que los ingenieros hagan un esfuerzo para optimizar su operación y eficiencia aunque resulten en cambios tecnológicos, pero con el propósito de adecuarse a las regulaciones para tener un aire limpio.

METODOLOGÍA

La combustión es una reacción exotérmica en la cual la energía es liberada cuando la reacción ocurre. Se lleva acabo entre los contaminantes y el aire compuesto por nitrógeno 79%, oxigeno 21% y algunas otras sustancias, por lo que la proporción es 0.79 / 0.21 = 3.76; es decir, por cada molécula de oxigeno se tienen 3.76 moléculas de nitrógeno que en la combustión origina la formación de contaminantes como óxidos de azufre (SOX) y de nitrógeno (NOX); se hace notar que para que esta reacción se lleve a cabo estequiometricamente, se requiere un tiempo infinito, temperatura elevada y perfecto mezclado.

Como esta situación no es práctica, la tendencia es la formación de productos nocivos para la salud y el ambiente por combustión incompleta; suministrando un exceso de aire, con un tiempo razonable y buena turbulencia se puede alcanzar virtualmente la combustión completa con la formación de bióxido de carbóno y agua, productos no nocivos para la salud.

Muchas de las sustancias tóxicas e inflamables son compuestos orgánicos descargados a la atmósfera, detectables aunque estén presentes en pequeñas cantidades en el ambiente; lo importante no es su colección, sino su transformación a sustancias inofensivas en quemadores elevados por procesos de combustión, sin embargo, los productos son óxidos de azufre, de nitrógeno, PST, hidrocarburos no quemados, olor, ruido, radiación, entre otros. Los productos formados resultan ser mas nocivos para la salud y el ambiente que las sustancias originales.

El indicativo de este problema es el humo negro arriba de la flama que produce ensuciamiento del ambiente. Para prevenir la producción y relevo de químicos no deseados, se deberá entender como y bajo que circunstancias son producidos; una vez que esas condiciones son conocidas, es fácil atacarlas para predecir su efecto y combatir los problemas que originan.

Hablar de quemadores, es hablar de radiación, toxicidad, flamabilidad, explosividad y dispersión de contaminantes, y hablar de estos problemas, es exponer al personal operativo y de comunidades adyacentes a ampollamiento de piel, envenenamiento, afectaciones en el tracto respiratorio, formación de nubes explosivas, mal olor y ruido, por lo que con este proyecto en la industria petrolera se podrían aplicar nuevas metodologías de diseño, programas y frecuencias de mantenimiento para coadyuvar a mejorar el aire que respiramos.

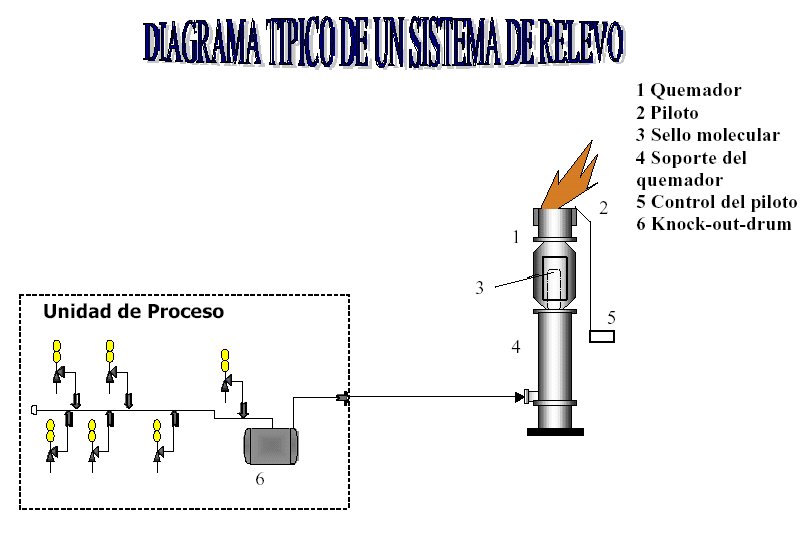

Básicamente un quemador es un dispositivo que consta de: (figura anexa)

-

Boquilla de salida para gas de desecho.

-

Piloto o serie de pilotos.

-

Tubo ignitor conectado a un panel de ignición.

- Deflector de viento.

-

Anillo y boquilla para inyección de vapor.

-

Sello para evitar retroceso de flama.

-

Gas de purga para mantener presión positiva.

Una variedad de estilos de quemadores y modos de operación son desarrollados; pueden ser de fosa, elevados, multijet, cerrados, asistidos con aire, vapor o agua.

De cuerdo a su operación son clasificados como sin humo y endotérmicos; los mas usados son sin humo asistidos con vapor o aire.

Para permitir una operación segura durante los períodos en que pudiese apagarse la flama, la concentración para vapores flamables, tóxicos y corrosivos no deberá estar sobre los limites de explosividad del gas. La concentración a nivel de piso y en los radios de afectación deberá ser estimada asumiendo que el quemador está funcionando como chimenea o venteo; para esto se propone aplicar modelos de dispersión para predecir las concentraciones a nivel de piso, velocidad de salida de los gases, temperatura de salida, estabilidad atmosférica y velocidad de viento.

En este caso, se hace notar que la pluma de gas se eleva al incrementarse la altura de la pluma desde el piso, dependerá también del momentum y del efecto térmico buyante del gas del quemador y la estabilidad atmosférica. El momentum y el levantamiento de la pluma son debido a la velocidad del viento.

Adicionalmente es recomendable un estudio de análisis de riesgos para identificar escenarios específicos inseguros relativos a la operación, diseño y mantenimiento del sistema de quemadores; con base en esto se tendrán recomendaciones que incluyen interlocks de instrumentos, instalación de nuevos instrumentos, incrementar la frecuencia de inspección de los componentes clave del sistema; así como los diagramas de tubería e instrumentación y procedimientos de operación deberán ser considerados como una base regular y efectuar capacitación para el personal de operación.

RESULTADOS

1. Los problemas comunes en los quemadores son:

· Combustión incompleta

· Radiación térmica

· Humo negro

· Olor

· Ruido

· Formación de hollín

· Lluvia de fuego

· Concentración de flamables y tóxicos a nivel de piso y radios de afectación cuando se apague la flama.

2. Al apagarse la flama, el levantamiento de la pluma depende de:

· Del momentum (debido a la velocidad del viento)

· Efecto térmico buyante

· Estabilidad atmosférica

· Caracterización del gas de desecho al quemador.

3. Las características de la pluma están influenciadas por las condiciones atmosféricas.

4. Las obstrucciones juegan un papel importante en la determinación de la altura de la pluma y la dispersión de contaminantes así como su dispersión en el suelo.

5. La altura del quemador varia con la velocidad de salida de los gases, del viento y temperatura de flama, la cual está relacionada con el material que se quema.

6. La velocidad de salida de los gases efluentes de la boquilla del quemador deberá ser de 1.3 a 1.5 veces la velocidad del viento.

7. La pluma sale de la chimenea como consecuencia de la energía cinética y energía térmica; la energía cinética es la velocidad del gas en la chimenea, la energía térmica es por la diferencia de temperatura entre los gases y la atmósfera, fenómeno conocido como efecto térmico buyante.

8. El viento afecta directamente la dilución, difusión y levantamiento de la pluma.

9. La dilución varia en razón directa y proporcional a la velocidad del viento; la difusión es proporcional a la velocidad del viento, turbulencia y diferencial de concentración. La turbulencia no permite una evaluación precisa, pues incrementa el diámetro de la pluma; así mismo, la relación entre la altura de la chimenea y la altura de la obstrucción se conoce como grado de adversidad, al incrementar esta relación se disminuye la adversidad.

10. La altura de la pluma es inversamente proporcional a la velocidad del viento.

11. Como regla «de dedo» la longitud de un quemador deberá ser como mínimo 120 veces el diámetro de la boquilla con una velocidad de 0.2 MACH para una buena dispersión de contaminantes.

12. Los pilotos deben permitir la ignición del gas de desecho aún a velocidades altas del viento, inclusive vientos huracanados.

13. Los deflectores de viento son usados para proteger a los pilotos del viento. Los termocoples para monitorear su operación, ya que esta no puede verse a la luz del día. Sin un piloto y sistema de ignición confiable la flama puede apagarse y resultar en alta concentración de flamables y tóxicos.

CONCLUSIONES

El uso de nuevas guías de seguridad permite rediseñar los sistemas de quemadores para aliviar los problemas de operación, conseguir el criterio para el control de emisiones y mantener un buen «status» para el control con las comunidades adyacentes. Cuando los quemadores operan a baja eficiencia, los problemas comúnes son radiación térmica, humo negro, olor, ruido, PST, concentración de flamables y tóxicos a nivel de piso al existir combustión incompleta; cuando se apaga la flama, la aplicación de modelos de dispersión para la predicción de estos fenómenos así como la determinación de la altura efectiva del quemador son clave para dar solución a estos eventos.

Sin embargo, esto no es suficiente, se propone un estudio de análisis de riesgos en el sistema de quemadores para identificar los escenarios inseguros relativos a la operación, diseño y mantenimiento de un sistema dado, con base en esto, se podrán hacer recomendaciones especificas e implementarlas para minimizar el riesgo asociado, estas recomendaciones incluirán configuración de interlock de instrumentos, modulación del vapor para supresión de humo y del gas de apoyo, incrementar la frecuencia de inspección, o modificar algunos componentes clave del sistema de quemadores y equipos asociados.

Cuando se quemen gases con un valor calórico bajo con el que no se obtienen eficiencias adecuadas se requiere el uso de gas de apoyo; o bién si los gases de desecho tienen un peso molecular mayor de 20 el uso de vapor para eliminación de humo es necesario en razón de 0.5 a 1 Lbs. de vapor por cada pie cúbico de gas a quemar.

Finalmente en los Estados Unidos de Norte América las regulaciones impuestas por la EPA, requieren que la combustión de los gases de desecho en quemadores sea completa; sin embargo, en nuestro país la Norma Oficial Mexicana NOM-085-ECOL para fuentes fijas dentro de su ámbito de aplicación, exceptúa a los quemadores industriales de campo.

BIBLIOGRAFIA

T.A. Brzustowski (1996) Flaring in the energy Industry Volume 2, Waterloo, Ontario, Canada.pp.129-141.

EPA; No. 600/s2-83-052. Flare efficiency study. John Zink Corporation. Development and demostration of high capacity single point flares corporation.

EPA, TR-81-0121 Development of low pollutant flares.

EPA, 68-02-298 Flare combustion, Waste gas hydrocarbon combustion in a flare.

Union Carbide Corporation.

RESUMEN

El quemador es el más visible y espectacular de los equipos asociados con una planta de proceso; bajo condiciones de diseño representa fuego o combustión a una escala masiva; la eficiencia de operación es baja, se emiten componentes que por impacto de los fenómenos meteorológicos y topográficos, se dispersan como contaminantes en lugares donde las concentraciones son peligrosas y letales para el personal y corrosivas para los equipos, quedando lejos del marco de la Legislación Ambiental.

La forma y longitud de la flama son variables, se desconoce el impacto ambiental causado, las concentraciones a nivel de piso y los radios de afectación.

Se pretende impulsar la aplicación de modelos de dispersión y optimizar los métodos de diseño de tal manera que la información generada permita apoyar en la solución de problemas específicos, es previsible que los resultados obtenidos enriquecerán trabajos desarrollados en otras disciplinas; se contempla un programa de análisis de riesgos para identificar y evaluar cualquier evento de operación anormal y adecuarse a las regulaciones ambientales para favorecer el desarrollo sustentable de la industria en nuestro país. La predicción de estos fenómenos es importante para aplicar políticas de prevención de accidentes y desalojo de las comunidades rurales; tema central de este trabajo.

Abraham Estrada Flores y Gabriel López Vidal

Instituto Mexicano del Petróleo