Biofiltración

¿Qué es la biofiltración?

La biofiltración se define como todo proceso biológico utilizado para el control o tratamiento de compuestos volátiles orgánicos e inorgánicos presentes en la fase gaseosa. En la biofiltración, los microorganismos son los responsables de la degradación biológica de los contaminantes volátiles contenidos en corrientes de aire residual.

Durante el proceso de biofiltración (figura 2), el aire contaminado pasa a través de los macroporos del material filtrante. La degradación de los contaminantes ocurre previa transferencia del aire a un medio líquido en donde es utilizado como fuente de carbono y energía (compuestos orgánicos) o como fuente de energía (compuestos inorgánicos). La utilización implica producción de biomasa y la oxidación parcial o total del contaminante. A su vez, la biomasa, bajo ciertas condiciones sufre una oxidación por respiración endógena. De esta manera, los procesos de biofiltración dan lugar a una descomposición completa de los contaminantes, creando productos no peligrosos.

Antecedentes

Los primeros reportes del uso de los sistemas de biofiltración datan de 1923 y se utilizaron para remover el azufre (H2S) proveniente de una planta de tratamiento de aguas residuales. Los primeros biofiltros fueron sistemas abiertos en los que se empleaba suelo poroso como soporte. Se hacían huecos en el suelo y se colocaba un sistema de tubos perforados en la base que dejaban pasar aire a través del suelo. Para ciertas aplicaciones, aún se siguen utilizando variantes de este diseño. La primera patente de esta tecnología se registró en 1934, para el tratamiento de compuestos olorosos. A partir de 1950 se publican los fundamentos de la tecnología de la biofiltración y se difunde en los Estados Unidos de América y Alemania occidental. En esta década, se instalan biofiltros de tierra para el tratamiento de olores en California, E.U.A. y en Nuremberg, Alemania (Leson y Winer 1991).

En la década de 1970, los nuevos diseños de biofiltros permitieron mayores cargas de olores y compuestos volátiles. Estos diseños se desarrollaron principalmente en Alemania y en los Países Bajos. Los sistemas seguían siendo abiertos pero con una modificación en la distribución del aire para evitar el taponamiento y se utilizaron nuevos materiales de empaque, tales como mezclas de compostas y trozos de madera. En los años 80 se desarrollaron sistemas cerrados, algunos con sistemas de control computarizados y empleando medios filtrantes inorgánicos novedosos, tales como el carbón activado granular, el poliestireno y las cerámicas. A mediados de esa década se publican también diferentes modelos matemáticos que permiten optimizar y comprender mejor los sistemas de biofiltración (Ottengraff et al. 1986).

Posteriormente, a nivel laboratorio, el estudio de la biofiltración permitió hacer de ésta una tecnología versátil para el control de diversos compuestos volátiles (CV), como son los compuestos halogenados, no halogenados, alifáticos, aromáticos, compuestos que contienen azufre (H2S), óxidos de nitrógeno, amoniaco y algunos compuestos que contienen cloro (HCl). Entre estos compuestos están los orgánicos como alcoholes, cetonas, alcanos, derivados del benceno y compuestos clorados. La acetona, el benceno, el butanol, el diclorometano, el etanol, el etileno, el hexano, el isopropanol, el isopentano, el metano, el metanol, el genol, el propano y el tolueno son ejemplos de estos compuestos..Con el avance del estudio en la biofiltración, la lista de los compuestos que pueden ser tratados mediante esta tecnología fue aumentando, hasta incluir algunos compuestos que alguna vez fueron considerados como difícilmente biodegradables, como el metil tert butil éter (MTBE), un compuesto oxigenado presente en las gasolinas reformuladas.

A su vez, la evolución de los diseños de los biofiltros ha permitido el tratamiento de mayores cargas de contaminantes. Ejemplo de ello son los biofiltros que se han instalado en Alemania y en los Países Bajos. La optimización de los bioreactores también ha sido posible mediante el estudio de diversos materiales filtrantes que proporcionan el medio adecuado para el desarrollo de los microorganismos y entre los que se encuentran materiales orgánicos (como compostas, turbas y suelos contaminados) o bien materiales sintéticos (carbón activado granular, poliestireno y cerámicas). En los últimos años, las investigaciones se han enfocado a la creación de sistemas con mejor control de los procesos, al estudio de las cinéticas de degradación de los compuestos recalcitrantes o bien al estudio de modelos matemáticos que permiten optimizar y comprender mejor los sistema de biofiltración.

Existen actualmente numerosas aplicaciones a nivel industrial de la biofiltración para una gran variedad de aplicaciones, como es el caso de los Estados Unidos de América, Canadá, Alemania, Holanda, Italia, Nueva Zelanda, Dinamarca, Australia, Inglaterra, Colombia y México (Devinny et al. 1999, Leson y Winer 1991, Revah y Hugler 1998). La tendencia actual involucra el perfeccionamiento de la biofiltración tradicional hacia equipos de alto desempeño para el tratamiento de emisiones con concentraciones altas de compuestos recalcitrantes utilizando microorganismos previamente seleccionados y adaptados. Sin embargo, existen pocos reportes acerca de la implementación de este tipo de procesos a nivel industrial y, por consiguiente, de las técnicas de escalamiento correspondientes.

Tipos de biofiltros

Los equipos empleados para la purificación biológica de gases pueden subdividirse en tres tipos: biofiltro de lecho fijo (BLF), biofiltro de lecho escurrido (BLE) y biolavadores. Esta clasificación se basa en las condiciones en las que se encuentran los microorganismos en el sistema y del patrón de flujo de la fase líquida, tal y como se muestra en el cuadro 4.

Clasificación de los biofiltros en función de la fase líquida y biológica

| Fase líquida | |||

| En movimiento | Estacionaria | ||

| Fase biológica | Dispersa | Biolavador | |

| Inmovilizada | Biofiltro de lecho escurrido | Biofiltro de lecho fijo | |

Las características de cada uno de estos equipos aparecen a continuación.

|

¡Error! Marcador no definido

|

Biofiltro de lecho fijo |

Los biofiltros de lecho fijo (BLF) constan de un lecho empacado que se conoce como material filtrante y que puede ser sintético u orgánico, que sirve como soporte para los microorganismos y en el caso de los orgánicos como fuente de nutrientes para el crecimiento microbiano. Ejemplos de materiales filtrantes utilizados en este tipo de filtros son rocas porosas, tierra de diatomeas, perlita, tierra, trozos de maderas, diferentes tipos de compostas, residuos orgánicos tales como cáscaras de cacahuate, de arroz o de coco, fibra de caña de azúcar, entre otros. El principio de los biofiltros de lecho fijo consiste en hacer pasar la corriente gaseosa saturada de humedad que contiene al contaminante a través del lecho en donde los contaminantes son degradados por los microorganismos. En la figura 3 se muestra un esquema de un biofiltro de lecho fijo. Una característica importante de los BLF es la ausencia de la fase acuosa móvil que los hace convenientes para tratar contaminantes muy poco solubles en agua. Es importante mencionar que la huella física de los BLF es mayor con respecto a los otros tipos de biofiltros.

Biofiltro de lecho escurrido

El biofiltro de lecho escurrido (BLE) consiste de una columna empacada con un soporte inerte (usualmente de material cerámico o plástico) donde se desarrolla la biopelícula. A través del lecho se alimenta una corriente gaseosa que contiene al sustrato por biodegradar y una corriente líquida que es comúnmente reciclada a través del lecho y que tiene la función de aportar nutrientes esenciales a la biopelícula, así como de remover los productos de degradación de los microorganismos. Estos sistemas se recomiendan para compuestos solubles en agua. El diagrama de operación de este sistema se muestra en la figura 4. Los BLE tienen similares ventajas que los biolavadores, ya que la recirculación del líquido facilita la eliminación de los productos de reacción así como un mayor control sobre el proceso biológico a través del control del pH y la composición del medio líquido. La operación de absorción y biodegradación del contaminante en los BLE se lleva a cabo en un solo reactor, lo cual los pone en ventaja sobre los biolavadores respecto a la huella física y la operación del mismo. Se ha reportado que en ambos sistemas el principal problema de operación es la solubilización del gas en la fase acuosa, aunque es menos crítico en los BLE. En la figura 5 se observa un biofiltro de lecho escurrido, Biocyd-3, uno de los más grandes del mundo para la remoción de azufre, CS2 y H2S en Monterrey, México.

Biolavador

A diferencia de los biofiltros, en los biolavadores el compuesto a degradar primero es absorbido en la fase líquida localizada en una torre de absorción llena de líquido. La operación consiste en hacer fluir el gas a contracorriente a través del líquido, donde los contaminantes y el O2 son absorbidos. Posteriormente el líquido es alimentado a un reactor empacado de un material inerte cubierto de la película biológica encargada de degradar al contaminante (figura 6). Los BL son los sistemas más adecuados para el tratamiento de compuestos muy solubles en agua. Las principales ventajas de los biolavadores son: a) la recirculación del líquido que favorece la no acumulación de productos que pudieran tener efectos nocivos para los microorganismos y b) la facilidad de control del proceso biológico a través de la composición del medio líquido. Sin embargo, el requerimiento de dos equipos, uno para la absorción y otro para la biodegradación del contaminante, los hace poco convenientes con respecto a los biofiltros de lecho escurrido.

En el cuadro siguiente se resumen las ventajas y desventajas de los tres tipos de biofiltros antes mencionados. La selección del sistema adecuado deberá hacerse considerando las características de la corriente gaseosa a tratar, la eficiencia de remoción esperada y los costos involucrados.

Ventajas y desventajas de los sistemas de biofiltración

| Tipo de biofiltro | Ventajas | Desventajas |

| Biofiltro de Lecho Fijo | Altas superficies de contacto gas-líquido Fácil arranque y operación. Bajos costos de inversión Soporta periodos sin alimentación Conveniente para operación intermitente No produce agua de desecho |

Poco control sobre fenómenos de reacción Baja adaptación a altas fluctuaciones de flujo de gas Grandes volúmenes de reactor No conveniente para tratamiento de contaminantes cuyos subproductos son compuestos ácidos. |

| Biolavador | Mejor control de la reacción. Posibilidad de evitar acumulación de subproductos. Equipos compactos Baja caída e presión |

Baja superficie de contacto gas-líquido No soporta periodos sin alimentación Genera lodo residual Arranque completo Necesidad de aireación extra Altos costos de inversión, operación y mantenimiento Necesidad de suministrar nutrientes |

| Biofiltro de Lecho Escurrido | Control de concentración de sustratos Posibilidad de evitar acumulación de subproductos Equipos compactos Baja caída de presión Alta transferencia de oxígeno y del contaminante |

Baja superficie de contacto gas-líquido Generación de lodos No resiste periodos sin alimentación Necesidad de suministrar nutrientes Arranque complejo Altos costos de inversión, operación y mantenimiento Taponamiento por biomasa Producción de agua de desecho No conveniente para tratamiento de contaminantes cuyos subproductos son compuestos ácidos. |

Parámetros de diseño de un sistema de biofiltración

Los principales parámetros de diseño de un sistema de biofiltración son los siguientes:

-

Características del gas contaminante (concentración, flujo, presencia de partículas, temperatura).

-

Selección del material filtrante.

-

.Contenido de humedad del material filtrante.

-

Microorganismos.

Características del gas contaminante

Las características del gas a tratar son muy importantes en la determinación de la eficiencia de remoción de un sistema de biofiltración. Con base en la concentración del gas contaminante se puede seleccionar el tipo de biofiltro. Generalmente para los sistemas de biofiltración se ha considerado que el rango de concentración óptimo de 0 a 5 g/m3, sin embargo, en los últimos años se han reportado sistemas de biofiltración capaces de degradar concentraciones mayores. Respecto a la temperatura del gas contaminante, si es mayor a 40 ºC será necesario un proceso de pretratamiento para reducirla, pues puede verse afectado el proceso metabólico de los microorganismos responsables del proceso de descontaminación. Los sistemas humidificadores tienen en estos casos la doble función de aumentar la humedad relativa y de reducir la temperatura del gas a tratar. Finalmente, es necesario evaluar la presencia de partículas con el fin de evitar el taponamiento del lecho filtrante a su paso por éste. En presencia de la obstrucción, las partículas pueden ser removidas en un proceso previo ya sea por sedimentación (ciclón) o por absorción en una columna empacada.

Lecho filtrante

Para los biofiltros de lecho fijo (BLF) y de lecho escurrido (BLE), el lecho filtrante es el hábitat de la población microbiana. Considerando el volumen de estos sistemas es recomendable considerar materiales de gran disponibilidad en el sitio de operación del sistema así como un bajo costo.

En general, se prefiere que los materiales filtrantes contengan los nutrientes necesarios para el metabolismo microbiano, sin embargo en ausencia o baja concentración de estos pueden adicionarse mediante solución de nutrientes. Para los BLF esta solución se agrega periódicamente por aspersión. Para los BLE, las soluciones minerales se agregan al líquido en movimiento.

El tamaño de partícula, es decir su distribución y geometría del poro, debe proporcionar una mayor área superficial para la rápida transferencia del contaminante a la fase acuosa y una fracción considerable de espacios huecos para limitar las caídas de presión.

El material filtrante debe tener una buena capacidad de retención de agua, ya que los microorganismos requieren de una importante cantidad de agua para crecer. El rango óptimo de humedad del material filtrante en sistemas de biofiltración se considera entre 40 y 60%. Un bajo contenido en el lecho filtrante reduce el espesor de la biopelícula y merma la actividad microbiológica y, por consiguiente, la actividad del biofiltro. Por otro lado, un elevado contenido de humedad puede crear una saturación, provocando zonas anaerobias o incrementar la caída de presión.

Finalmente, el pH de estos sistemas debe ser regulado ya que numerosos procesos de oxidación generan productos ácidos, básicos o inhibitorios, como los compuestos clorados, azufrados y amonio entre otros. En general la capacidad amortiguadora se logra mediante la adición de compuestos tales como carbonatos de calcio o como conchas de ostión para los BLF o mediante la adición de soluciones amorti-guadoras líquidas en el caso de los BLE.

Aspectos microbiológicos de la biofiltración

La capacidad de degradación de los microorganismos involucrados en estos procesos depende de las características de los contaminantes. Para compuestos o mezclas biogénicas es fácil encontrar, por su ubicuidad, microorganismos que degraden los contaminantes a partir de suelos contaminados, lodos activados y compostas. Para la biodegradación de compuestos más recalcitrantes es necesario realizar un proceso de selección para encontrar microorganismos eficientes para la oxidación de los contaminantes. Para compuestos altamente recalcitrantes, como algunos aromáticos y ciertos clorados de alto peso molecular, se requiere la presencia de otros compuestos orgánicos para poder realizar la oxidación, proceso que se conoce como co-metabolismo. Las fuentes más comunes para encontrar los microorganismos necesarios para el proceso son generalmente las plantas de tratamiento de agua que reciben las descargas de las industrias en donde se generan estos contaminantes.

En los procesos biológicos para el control de aire contaminado no es posible considerar la esterilización del gas por motivos económicos. Por lo tanto, las poblaciones dentro de los equipos deben ser capaces de oxidar los contaminantes en condiciones altamente competitivas de no esterilidad.

La reacción bioquímica que describe el proceso de biofiltración se presenta a continuación, en donde el contaminante presente en fase gas sería el sustrato.

Biomasa + sustrato = biomasa + CO2 + H2O

X + S = dX + CO2 + H2O

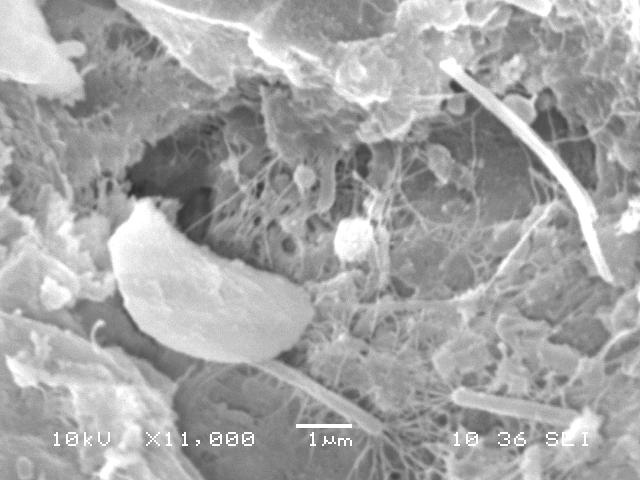

La lista de especies presentes en sistemas de biofiltración es larga y depende de diversos aspectos, tales como el inóculo inicial, el material filtrante, los contaminantes a tratar y el tiempo de aclimatación. En el cuadro 6 se presenta una lista de microorganismos comúnmente utilizados para el tratamiento biológico de gases, mientras que la figura 7 muestra una fotografía de un material filtrante.

Aplicaciones de la biofiltración

Actualmente, existen numerosas empresas dedicadas al diseño, construcción y operación de sistemas de biofiltración a escala industrial. Los reportes de finales de la década de 1990 indicaban que tan solo en Alemania y en los Países Bajos se encontraban más de 500 biofiltros instalados a nivel industrial. Desde entonces la lista ha aumentado considerando los biofiltros en operación para diversas aplicaciones en países tales como los Estados Unidos de América, Inglaterra, Italia, México, Colombia, Finlandia, Australia, entre otros (ver cuadro 7, páginas 53-54). Los biofiltros instalados abarcan áreas que van desde 10 a 2,000 m2; tratando volúmenes de contaminantes en el rango de de 17 a 2,500 m3/min (Deshusses 2001).

Cuadro.Microorganismos más comunes usados para el tratamiento biológico de gases

| Bacterias | Hongos |

| Actinomicetes Micrococcus Cephalosporium sp. Micromonospora vulgaris Bacillus cereus Streptomicetes sp. Pseudomonas putida Pseudomonas fluorescens |

Actinomycetes Penicillium sp Circinella Cephalotecium sp. Ovularia sp. Stemphilium sp. Scedosporium apiospermun |

Micrografía SEM de muestra del biofiltro. Exopolímeros

La biofiltración en México

En nuestro país existen algunos sistemas de biofiltración a nivel industrial. La implementación de estos sistemas de biofiltración a nivel industrial fue realizada por el grupo industrial CYDSA, S.A. de C.V. a partir de la experiencia adquirida a nivel laboratorio y planta piloto de bioreactores diseñados y operados por el grupo de bioprocesos del Área de Ingeniería Química de la UAM-Iztapalapa.

A continuación, se presentan las características de los sistemas de biofiltración a nivel industrial instalados en México:

-

Biofiltro de lecho fijo para el tratamiento de olores de una planta de tratamiento de aguas residuales (Monterrey, México). Capacidad de tratamiento de aire: 300 m3/min.

-

Biocyd-3M. Dos reactores en serie, diseñado para concentraciones altas de CS2.

-

Biocyd-3. Posiblemete el biofiltro de escurrimiento más grande del mundo. Se utiliza para la remoción de azufre, CS2 y H2S (Monterrey, México). Capacidad de tratamiento de aire: 800 m3/min.

-

Biocyd-VOC. Biofiltro de lecho escurrido diseñado para las el tratamiento de COV provenientes de una imprenta (Monterrey, México).

En relación con la investigación básica y aplicada en biofiltración en nuestro país, existen algunos grupos de análisis cuyas líneas de investigación se han enfocado tanto al estudio de fenómenos físicos, químicos y biológicos de estos procesos como al diseño y aplicación de sistemas de biofiltración. A la fecha se han realizado estudios para tratar corrientes de aire contaminado como son: el tolueno, el acetato de etilo, BTEX, el metanol, el isopropanol, el hexano, los vapores de gasolina, MTBE y el etanol a nivel laboratorio y algunos a escala planta piloto. En las figuras 8 a la 11 se muestran algunos de estos sistemas de biofiltración. Actualmente, existen algunos grupos de investigación enfocados a la biofiltración de aire contaminado entre los que se encuentran los siguientes.

-

Grupo de tratamiento biológico de aire contaminado de la Universidad Autónoma Metropolitana, Unidad Iztapalapa (UAMI), que en colaboración con el Institute de Reserche pour le Développement (IRD), ha desarrollado trabajo de investigación básico y aplicación en la técnica de biofiltración (Acuña 2000, Acuña et al. 2002, Ortiz et al. 2003, Cercado 2000, Hernández 2002, Magaña 2002, Morales 1999).

-

Grupo de investigación en tratamiento biológico del Centro de Investigación y de Estudios Avanzados (CINVESTAV) del Instituto Politécnico Nacional (IPN), en donde también se realizan estudios sobre materiales utilizados en biofiltración (Ramírez López et al. 2003, Kennes y Thalasso 1998, Thalasso et al. 2000, Thalasso et al. 2001).

-

Grupo de biotecnología del Instituto Mexicano del Petróleo, específicamente en el área de biotecnología del petróleo, en donde se busca optimizar la degradación de compuestos recalcitrantes como el MTBE utilizando microorganismos obtenidos de diversos lugares contaminados con gasolina (Morales et al. 2003, Morales 1999).

-

Grupo de tratamiento de compuestos orgánicos volátiles del Centro Nacional de Investigación y Capacitación Ambiental del Instituto Nacional de Ecología, en donde se realizan estudios para la caracterización de materiales utilizados en sistemas de biofiltración y estudios a nivel piloto para el tratamiento de fuentes fijas intermitentes de compuestos orgánicos volátiles tóxicos (Cárdenas et al. 2001).

Aplicaciones de la biofiltración a escala industrial en diferentes países

Biofiltro de lecho escurrido para el tratamiento de metanol UAM-I

Biofiltro de lecho fijo para el tratamiento de pentano, tolueno y metanol UAM-I

Biofiltro de lecho fijo para el tratamiento de vapores de gasolina UAM-I

Biofiltro de lecho fijo para el tratamiento de thiner+9 UAM I y Cenica

FUENTE: Instituto Nacional de Ecología (México)