Válvulas de Seguridad

Soupapes de sécurité (I) rensignements techniques

Safety Valves (I): technical features

Redactor:

Antonio Cejalvo Lapeña

Ingeniero Industrial

Introducción

En la industria constituye una situación normal la utilización de sistemas que operan a presión. Reactores, calderas, recalentadores, tanques de almacenamiento, tuberías y demás aparatos a presión, pueden verse sometidos a presiones superiores a la de diseño, con el consiguiente riesgo de explosión, pudiendo causar graves consecuencias tanto para las personas como para las instalaciones cercanas. Para prevenir este riesgo se instalan en estos equipos válvulas de seguridad, que permitan por medio de la descarga del fluido contenido, aliviar el exceso de presión. Así, las válvulas de seguridad constituyen un elemento clave de seguridad utilizado ampliamente en la industria y exigido reglamentariamente, por lo que es importante entender adecuadamente su funcionamiento y sus limitaciones.

El objeto de la presente Nota Técnica de Prevención es dar a conocer las características constructivas y de funcionamiento de estos elementos, así como proporcionar una serie de guías y recomendaciones para realizar una correcta instalación, montaje y mantenimiento, con la finalidad que sus características de seguridad, que en un principio deben tener estos elementos, no se vean disminuidas por un error de diseño o de actuación.

Definiciones

Definimos en este apartado alguno de los términos y variables que se utilizarán en esta nota técnica.

- Válvula de seguridad: Ese dispositivo empleado para evacuar el caudal de fluido necesario de tal forma que no se sobrepase la presión de timbre del elemento protegido.

- Presión de tarado: Es la presión a la cual abre la válvula.

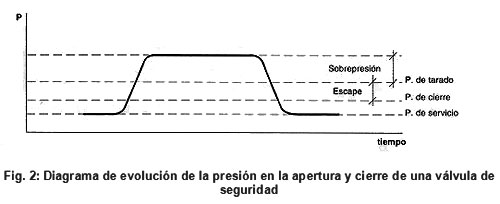

- Sobrepresión: Es el incremento de presión que se produce por encima de la presión de tarado estando la válvula completamente abierta.

- Presión de cierre: Es aquella presión a la cual se cierra la válvula una vez desaparecida la causa que motivó su apertura.

- Escape: Es la diferencia existente entre la presión de tarado y la de cierre.

- Presión de precinto: Es la presión a la que están tarados los elementos de seguridad que protegen el aparato o sistema. También se denomina «timbre» cuando se refiere a la presión máxima de servicio y es la que limita el propio sistema de seguridad.

- Presión de servicio: Es la presión normal de trabajo del aparato o sistema a la temperatura de servicio.

- Presión máxima de servicio: Es la presión más alta que se puede dar en el aparato o sistema en condiciones extremas de funcionamiento del proceso. Es el máximo valor efectivo de tarado de la válvula de seguridad.

- Temperatura de diseño: Es el valor de la temperatura que se toma para el cálculo del espesor del aparato en condiciones severas de funcionamiento.

- Temperatura de servicio: Es el valor de la temperatura alcanzada en el interior del aparato o sistema en condiciones normales de funcionamiento a la presión de servicio.

- Temperatura máxima de servicio: Es el máximo valor de la temperatura que se estima puede producirse en el interior del aparato o sistema en condiciones extremas de funcionamiento.

- Temperatura mínima de servicio: Es el mínimo valor de la temperatura que se estima pueda producirse en el interior del aparato o sistema en condiciones extremas de funcionamiento.

Tipos de válvulas

Según su elevación

- Válvulas de seguridad de apertura instantánea: Cuando se supera la presión de tarado la válvula abre repentina y totalmente.

- Válvulas de alivio de presión: Cuando se supera la presión de tarado, la válvula abre proporcionalmente al aumento de presión.

Según su actuación

- Válvulas de actuación directa: Son válvulas cargadas axialmente, que al alcanzar la presión de tarado abren automáticamente debido a la acción del fluido a presión sobre el cierre de la válvula.

- Válvulas de actuación indirecta: Son válvulas accionadas por piloto. Deben actuar debidamente sin ayuda de ninguna fuente exterior de energía.

Según su agrupación

- Válvulas de seguridad sencilla: Son las que alojan en su cuerpo a un solo asiento de válvula.

- Válvulas de seguridad dobles o múltiples: Son las que alojan en su cuerpo dos o más asientos de válvulas.

Según su conexión

- Embridadas.

- Roscadas.

- Soldadas.

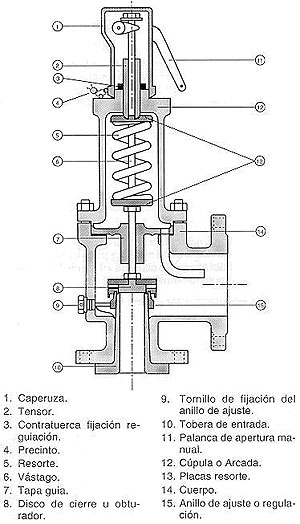

Elementos que la conforman

Algunos de los elementos más importantes presentes en las válvulas de seguridad se representan en la figura siguiente:

|

Funcionamiento

Las válvulas de seguridad de alivio de presión están diseñadas para abrir y aliviar un aumento de la presión interna del fluido, por exposición a condiciones anormales de operación o a emergencias.

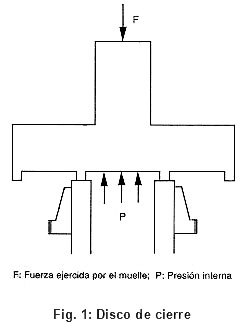

Son actuadas por la energía de la presión estática. Cuando en el recipiente o sistema protegido por la válvula se produce un aumento de presión interna, hasta alcanzar la presión de tarado, la fuerza ejercida por el muelle es equilibrada por la fuerza producida por la presión sobre el área del disco de cierre (Fig. 1). A partir de aquí, un pequeño aumento de presión producirá el levantamiento del disco de cierre y permitirá la salida del fluido. Si se trata de una válvula de seguridad de apertura instantánea, el disco de cierre se separará repentina y totalmente, debido al incremento de la fuerza resultante del producto de la presión por el incremento del área del disco de cierre. Pero si se trata de una válvula de alivio de presión, la válvula abrirá proporcionalmente al incremento de presión producido.

|

Cuando la presión disminuye, la válvula cierra a una presión ligeramente inferior a la presión de tara como consecuencia de la energía cinética del fluido en el escape. En la figura 2 se pueden apreciar los diferentes niveles de presión existentes. Son a diferencia de otros dispositivos de alivio (discos de rotura, tapones fusibles térmicos, etc.) mecanismos diseñados para cerrar cuando la presión haya sido restablecida, quedando en disposición de actuar y prevenir un nuevo alivio del fluido.

|

En cuanto al valor del tarado, en general y como criterio preventivo, la presión de tarado de las válvulas de seguridad instaladas en un equipo no sobrepasará la presión de diseño ni la máxima de servicio del equipo y el dimensionado del conjunto de válvulas que protegen el equipo debe ser tal que permita aliviar la cantidad de fluido necesario para que el aumento de presión no exceda del 10 por 100 de la presión de tarado para cualquier condición de funcionamiento, y con ésto nos referimos a las condiciones más desfavorables posibles.

Este criterio preventivo se deriva de diversas normativas para determinados equipos concretos a los cuales son de aplicación, como es el caso de:

La presión de tarado de las válvulas de seguridad, aunque no deba sobrepasar la presión máxima de servicio, y para algunos equipos como las calderas de vapor saturado, sobrecalentadores y recalentadores de vapor, tampoco el 110 por 100 de la presión de servicio, no es conveniente que el tarado sea igual o muy cercano a la presión de servicio, ya que de ser así, estarían continuamente abriendo y aliviando fluido, así pues es importante aplicar el criterio anteriormente expuesto pero respetando un cierto diferencial de presión entre la presión de servicio y la de tarado.

Un aspecto que tiene una notable influencia en el establecimiento del punto de funcionamiento de las válvulas de seguridad es la contrapresión existente en el escape de la válvula, que puede estar generado por pérdidas de carga en la tubería de escape, presiones en la salida o por la instalación de silenciadores, filtros u otros mecanismos en la tubería de escape de la válvula.

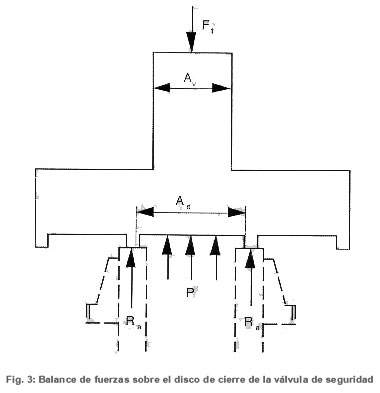

Para analizar el efecto de la contrapresión en el punto de tarado de la válvula, realicemos un balance de fuerzas sobre el disco de cierre.

|

El balance de fuerzas antes de que la válvula abra es:

F1 = Ra + P Ad + (Av – Ad) Pc

Donde:

F1 es la fuerza inicial del resorte.

Ra es la reacción en los apoyos.

P es la presión en el interior del equipo.

Ad es el área efectiva del disco de cierre.

Av es el área del vástago.

Pc es la contrapresión

En el momento en que la válvula va a abrir, la presión en el interior del equipo pasa a ser la presión de tarado Pt, y la reacción en los apoyos desaparece, quedando la ecuación anterior en:

F1= Pt + Ad + (Av – Ad) Pc

Con lo que la presión de tarado tiene la siguiente expresión:

Pt = k1 F1 + k2 Pc

Donde:

k1 = 1/ Ad

k2 = (Ad – Av) / Ad

Es decir la presión de tarado es proporcional a la fuerza inicial que ofrece el resorte mediante la constante k1 y a la contrapresión existente, mediante una constante que es función del área del vástago y del disco de cierre. Así pues queda claro que la presión de tarado de la válvula de seguridad, no solo depende del resorte y de sus características constructivas, sino que también depende de las condiciones de operación, a través de la contrapresión existente. Con lo que las válvulas conviene tararlas, una vez instalada la misma en las condiciones de fluido, presión y temperatura correspondientes a su servicio.

Algunos fabricantes muestran en las especificaciones técnicas de la válvula, gráficos para realizar un correcto tarado inicial de la válvula de seguridad, en función de la contrapresión existente y de la presión de tarado que se pretende alcanzar.

También existen algunos tipos de válvulas de seguridad comercializadas que incorporan un fuelle intermedio con el objeto de eliminar el efecto de la contrapresión.

Características constructivas

Los materiales empleados en la construcción de las válvulas de seguridad deberán ser adecuados para la presión, temperatura y fenómenos de corrosión según el fluido que contenga el recipiente y para cualquier condición de operación. La presión nominal de la válvula de seguridad deberá ser superior al 110 por 100 de la presión máxima de servicio, ya que es la que se alcanzará en el interior del equipo, pero preventivamente sería conveniente que fuera, al menos, dos veces la presión máxima de servicio.

La temperatura límite de trabajo de la válvula de seguridad debe de ser superior a la temperatura máxima de servicio del equipo protegido, es decir superior a aquella que se puede alcanzar en condiciones extremas de funcionamiento. Por ejemplo, para el caso de equipos que contienen líquidos con aporte energético, la temperatura límite de la válvula debe ser superior a la temperatura de saturación del líquido contenido al 110 por 100 de la presión de tarado de la válvula, puesto que es la que se alcanzaría en caso de fallo del mecanismo de corte del aporte energético.

En cuanto al diseño, las válvulas de seguridad deben de estar construidas de forma que la rotura de cualquier parte de ella no pueda obstruirla descarga libre y total del fluido a presión.

Las partes móviles, cierres y vástagos, deben de estar guiados de forma efectiva y se debería tener en cuenta el posible efecto de la expansión y contracción diferencial, así como la presencia de grasas y depósitos.

Cada válvula debería llevar incorporada de forma permanente la información necesaria para identificar al elemento, como: identificación del fabricante, tamaños nominales de entrada y salida, sentido del flujo, presión de tara, coeficientes de descarga y sección neta correspondiente al flujo.

Es conveniente que cada válvula de seguridad esté provista de una palanca de apertura manual que permita descargarla a una presión inferior a la de tarado, pero hay que tener en cuenta que esta palanca, en caso de tener un peso considerable, estando en su punto muerto podría trasmitir cierto esfuerzo sobre el mecanismo de apertura de la válvula, con lo que debería estar diseñada de forma que esto no se produjera.

También indicar que el diseño de las válvulas debería contemplar la instalación de un mecanismo de precinto del órgano de regulación de la presión de tarado, con el objeto de impedir la manipulación no autorizada de este órgano.

Por último indicar que en medios corrosivos es conveniente la instalación de válvulas de materiales especiales, por ejemplo, desde hace algunos años, algunas válvulas para este tipo de medios están construidas con polímeros fluorados como revestimiento interior de una carcasa metálica, consiguiendo con esta combinación unas buenas propiedades anticorrosivas junto con una elevada resistencia mecánica.

Montaje

El adecuado comportamiento de las válvulas de seguridad después de montadas, puede estar influenciado por una instalación defectuosa o por la utilización de tuberías inadecuadas. La mala instalación de las válvulas de seguridad, no solo puede llevar a su destrucción, sino a dar lugar a peligrosos daños sobre las instalaciones y equipos protegidos. Así pues, las válvulas deben ser cuidadosamente manejadas durante su instalación, procurando que los esfuerzos a los que puedan estar sometidas no se transmitan a los elementos móviles y de cierre, dañándolos.

Cada compartimento estanco de los sistemas y equipos a presión protegidos mediante válvulas de seguridad, debe considerarse como independiente y ser conectado convenientemente al elemento de alivio de presión. La instalación se efectuará en la zona de vapor o gas, por encima del nivel de líquido, o a la tubería conectada a esta zona de vapor o gas.

Las válvulas de seguridad deberían montarse sobre conexiones planas o tubulares utilizadas con este fin, con sección mínima igual a la suma de las secciones de todas las válvulas montadas en ellas.

La conexión entre la válvula y el recipiente, debe ser robusta y corta, sin generar estrechamientos, es decir con una sección de paso, al menos igual que el área neta de la válvula de seguridad, esta conexión debe estar diseñada para generar la mínima pérdida de presión posible entre el recipiente y la válvula, que no debería de exceder del 3 por 100 de la presión de tarado.

En las válvulas embridadas, es importante una adecuada elección de las juntas ya que estas, bajo determinadas condiciones de presión y temperatura, podrían llegar a reducir la sección de paso de la válvula, así como también realizar un correcto apretado de los pernos, de forma uniforme, para evitar posibles distorsiones. Así mismo en las válvulas roscadas hay que utilizar una llave adecuada, teniendo especial cuidado en no doblar los manguitos roscados en el montaje.

En las instalaciones nuevas, es conveniente limpiar el circuito antes de instalar la válvula de seguridad, con el objeto de eliminar posibles partículas, como restos de soldaduras, que pudieran provocar un defectuoso funcionamiento de la válvula.

Una vez instaladas las válvulas, hay que comprobar que no existen fugas y utilizar un manómetro calibrado para determinar si la válvula está trabajando correctamente.

El tarado de la válvulas hay que realizarlo en las condiciones de fluido, presión y temperatura correspondientes a su servicio, y posteriormente precintar el órgano de regulación de la presión de tarado para impedir su manipulación posterior. Si una vez instalada la válvula cambian las condiciones de operación, se desprecinta la válvula y se actúa sobre el órgano de regulación de la presión de tarado dentro del rango de presiones para el que es adecuado el resorte, si la regulación necesaria estuviera fuera del estrecho rango de presiones de ese resorte, se tiene que cambiar éste y reajustarlo convenientemente, una vez realizado el ajuste la válvula debe de precintarse de nuevo.

Las válvulas de seguridad deben estar dotadas de tuberías de escape independientes, las cuales deberían tener al menos igual sección que la salida de la válvula, ya que la reducción en el paso de la tubería de salida produciría un aumento de presión tras la válvula, lo que influirá en el comportamiento de ésta, tal y como se vio en el punto 5. Es importante no producir excesiva contrapresión cuando se instalen silenciosos, filtros u otros accesorios que puedan estrangular el paso en la tubería de salida, así como diseñar esta tubería de tal forma que disponga de los mínimos codos y sea lo más corta posible, produciendo una descarga segura, en un punto donde no ocasione riesgos, es decir que no circulen personas, etc.

La tubería de escape deberá estar dispuesta y apoyada de forma que no transmita esfuerzos ni vibraciones a la válvula.

Instalación

Las válvulas de seguridad de alivio de presión deben ser instaladas en todos aquellos equipos o sistemas que trabajen a presión, para protegerlos frente a sobrepresiones debido a condiciones anormales de operación (por elevación de temperatura, por llenado, reacción incontrolada, etc) y debido a situaciones de emergencias (incendios, etc). Así pues deben instalarse en calderas de vapor, de agua caliente, en sobrecalentadores, recalentadores, reactores, acumuladores, en depósitos, etc, así como en muchos sistemas de tuberías donde circulan fluidos a cierta presión y es posible un bloqueo del fluido en un tramo, pudiendo sufrir una sobrepresión por alguna de las causas citadas anteriormente.

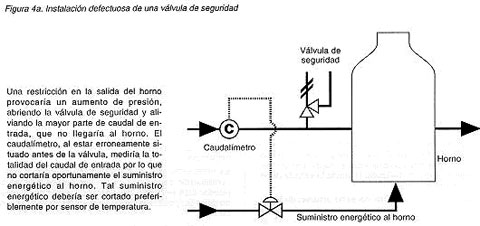

Una cuestión importante es la ubicación y el adecuado dimensionado de las válvulas en los equipos donde están instaladas y se tiene que tener en cuenta tanto en la fase de diseño como en posibles modificaciones posteriores que se realicen en los sistemas, por ejemplo no deben de instalarse válvulas de seguridad tras caudalimetros que regulen condiciones de operación del sistema, ya que en el caso de que la válvula de seguridad este aliviando, la medida de caudal sería errónea, tal y como se muestra en la figura 4.a.

|

Hay que resaltar la importancia del precinto del órgano de regulación de la presión de tarado, con el objeto que no pueda ser actuado por personal no formado para ello. Cuando debido a cambios de operación, es necesario cambiar el tarado, tal y como se explicó en el punto anterior, lo deberá realizar personal técnicamente capacitado, cambiando el resorte si procede, y con los medios adecuados, como es el empleo de un manómetro calibrado. Es una operación que merece especial atención, puesto que con ella se fijan las características del elemento de seguridad que protege el equipo a presión.

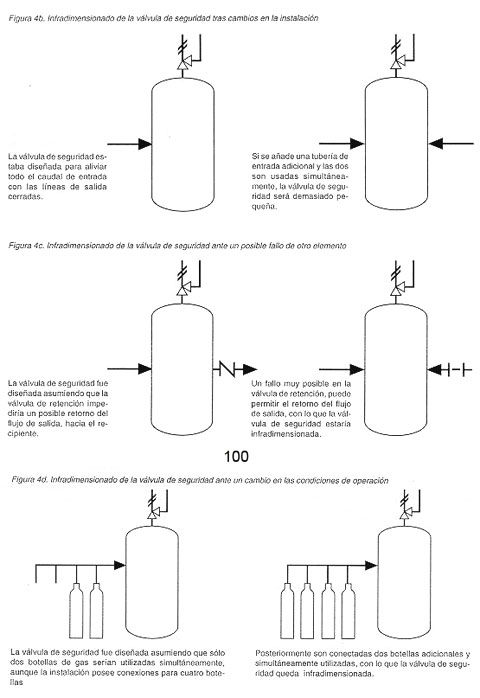

En las figuras 4 se representan una serie de casos de diseños incorrectos en la instalación de válvulas de seguridad, a evitar por haber provocado accidentes.

Cada vez que se produzca una variación, tanto de las instalaciones como de las condiciones de operación del sistema, hay que revisar la idoneidad de la presión de tarado y de la capacidad de alivio de las válvulas de seguridad, (figuras 4.b, 4.c, 4.d).

|

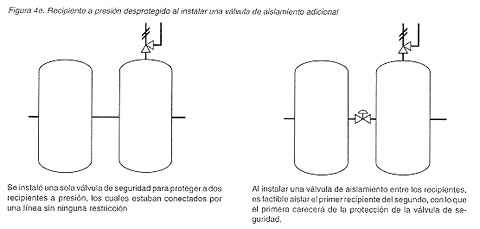

En la instalación representada en la figura 4.e, mediante el montaje de una válvula de aislamiento, se ha constituido un recipiente a presión independiente que necesita ser protegido por medio de la correspondiente válvula de seguridad.

|

Es importante que no se produzcan acumulaciones de condensado en la tubería de escape de la válvula, que puedan incluso solidificar y obstruir la salida de la válvula, no debe ser posible su bloqueo por formación de tapones de hielo.

Se evitará en lo posible instalar una válvula de cierre entre un aparato o sistema y su válvula de seguridad, con el objeto de que no sea posible el cierre ocasional de ésta, con la consiguiente anulación de la válvula de seguridad.

No obstante, en los casos en que se prevea que ha de revisarse con cierta frecuencia una válvula de seguridad para proceder a su mantenimiento o asegurar su conservación sin necesidad de interrumpir un proceso continuo, es conveniente instalar varias válvulas de seguridad en paralelo, como mínimo dos, con las correspondientes válvulas de cierre o bloqueo, de tal forma que se pueda cerrar y realizar las operaciones de mantenimiento sobre una de las válvulas sin necesidad de parar el proceso y sin que quede el equipo sin protección. Para ello en cualquier caso, las válvulas de seguridad no bloqueadas deberían tener entre todas ellas la capacidad de descarga necesaria para el equipo o sistema en el que están instaladas.

Para evitar que todas las válvulas de seguridad puedan quedar bloqueadas, las válvulas de cierre deberían constar de un sistema de enclavamiento que impidiera el cierre simultaneo de ellas o bien instalar una sola válvula de cierre de varios pasos, de modo que cerrando la vía hacia la válvula de seguridad que se vaya a dejar fuera de servicio, quede abierta la vía hacia la otra u otras que quedan en servicio.

Cuando el fluido contenido en el equipo o sistema protegido por la válvula es inflamable, la tubería de descarga debería estar diseñada de tal forma que en caso de inflamarse el fluido, no pueda producir recalentamientos locales ni que el fuego incida en cualquier parte del recipiente. Cuando se trata de fluidos peligrosos (inflamables, tóxicos, etc) la descarga debería estar canalizada y llevada hacia un lugar seguro y controlado, a una antorcha en caso de inflamables y a neutralización en el caso de tóxicos.

Mantenimiento

Es importante realizar un adecuado mantenimiento preventivo de las válvulas de seguridad de los equipos, ya que supone la reducción del número de paradas de emergencia o de accidentes que puedan suceder por deficiente funcionamiento de estos elementos y la consiguiente rentabilidad y seguridad de la instalación.

Las válvulas deben ser inspeccionadas con regularidad para comprobar que están trabajando correctamente, y periódicamente deben ser desmontadas totalmente para verificar que sus distintos elementos no presentan anomalías, así como que su interior este limpio de acumulaciones de moho, incrustaciones o sustancias extrañas, que el asiento del disco de cierre este correctamente, y que el muelle no haya perdido sus características. Posteriormente deben montarse y probarse con el equipo en funcionamiento, verificándose el disparo a la presión de precinto.

Previamente al desmontado o reparación de una válvula, se deberá comprobar que el equipo ha quedado sin presión y que está en adecuadas condiciones para realizar el trabajo.

Estas inspecciones, que preventivamente deberían realizarse una vez al año, están reglamentadas para algunos equipos, como es el caso del Reglamento de Aparatos a Presión, en su Instrucción Técnica Complementaria AP1 de aplicación a calderas, economizadores, precalentadores, sobrecalentadores y recalentadores, establece realizar inspecciones oficiales que incluyen las válvulas de seguridad, a los cinco años de la instalación del equipo, repetirla a los cinco años, y posteriormente cada 3 años, estas inspecciones serían realizadas bien por el fabricante, el instalador o el servicio de conservación de la empresa si el producto del volumen (m3) por la presión (kg/cm2) es igual o inferior a 25, o bien por una Entidad Colaboradora de la Administración si este producto es superior. Al margen de estas inspecciones oficiales, la instrucción AP1 también establece que los usuarios deberán hacer examinar sus equipos una vez, al menos, cada año.

La Instrucción Técnica Complementaria AP6 del mismo Reglamento, aplicable al conjunto de instalaciones en refinerías de petróleo y plantas petroquímicas, establece que las válvulas de seguridad se desmontarán, se probarán y se ajustarán durante las inspecciones interiores periódicas de los aparatos o sistemas a presión que protegen, con una periodicidad que es función de la categoría del aparato, en las calderas se realizará anualmente.

Si en alguna de las inspecciones se detecta que la válvula tiene fugas, debe ser desmontada a la primera oportunidad, teniendo la precaución de que no exista presión en el interior del equipo. Tras desmontar la válvula quedarían accesibles los componentes interiores y las superficies del asiento para poder realizar la inspección y el mantenimiento, rectificando están superficies en caso de que estén defectuosas. A continuación se debe comprobar que el interior de la válvula esta limpio y montarse de nuevo.

Antes de desmontar las válvulas es practico medir la altura del tornillo de regulación, con el fin de que en el montaje sea más fácil el ajuste de la presión de tarado que se afinará con un manómetro calibrado.

Es recomendable actuar sobre el sistema de disparo de las válvulas de seguridad periódicamente, observando su correcto funcionamiento, y así asegurar su adecuado comportamiento en condiciones de operación.

Fuente: Instituto Nacional de Seguridad e Higiene en el Trabajo, España.