Uniones soldadas y roblonadas. Parte 2

6. Tensión residual. Soldabilidad

Pueden producirse tensiones residuales de una magnitud considerable debido a la contracción durante elenfriamiento del metal de la soldadura. Tales tensiones son normalmente mayores en la dirección transversaly por lo tanto es más perjudicial cuando la soldadura está sometida a cargas de tracción. La presencia detensión residual es particularmente peligrosa si la soldadura está sometida a cargas repetidas o de impacto.Pueden quitarse las tensiones residuales mediante un recocido, o bien aplicando una sobrecarga que lleve atodo el cordón de soldadura al valor del punto de fluencia. Es importante que tanto el metal de la soldaduracomo el metal adyacente principal, sean dúctiles y estén libres de fragilidad. Las propiedades del metal de lasoldadura, dependen de la composición de la varilla de soldar. Sin embargo, si el metal principal es acero conun contenido en carbono mayor que el 0,15 %, hay peligro de que se autotemple debido al enfriamientorápido a partir de la temperatura de soldadura. Si antes de que se haga la soldadura, se recalientan las partes asoldar hasta una temperatura comprendida entre los 300 ºC y 800 ºC, puede reducirse el efecto de templadodel metal frío que rodea a la soldadura. Para restablecer la ductilidad originad del metal principal que vamos asoldar, es necesario dar un recocido después de haber efectuado la soldadura. En la tabla 7-2 se dan lascaracterísticas de soldabilidad de algunos metales y aleaciones que se utilizan normalmente.

Se pueden eliminar las tensiones residuales de soldadura en las fundiciones gris y aleada, mediante un precalentado antes de la soldadura, seguido de un enfriamiento lento después de la misma. Normalmente, elacero ordinario al carbono y las fundiciones de acero aleado, se sueldan por el mismo procedimiento que el utilizado para el acero laminado de composición similar. Si el contenido de carbono o de aleación essuficientemente alto se producirá un autotemplado.

Para las aleaciones de cobre y aluminio, se utilizan con frecuencia tiras del metal a soldar como material deaportación allí donde se -necesite una identidad de color.

En las soldaduras de aluminio, para quitar el recubrimiento de óxido tanto del metal a soldar como de lavarilla del metal de aportación, es necesario adicionar fundentes. Cuando se ha completado la soldadura,deben limpiarse concienzudamente del fundente, las partes unidas para evitar la corrosión. Como latemperatura de soldadura del aluminio y magnesio da tina radiación no visible, es difícil para el operariodeterminar cuándo se está alcanzando dicha temperatura.

|

Para altas temperaturas, estas aleaciones son muy débiles y las partes a unir tienden a derrumbarse a no ser que se ponga un soporte eficaz, durante la operación de soldar.

7. Electrodos para soldar

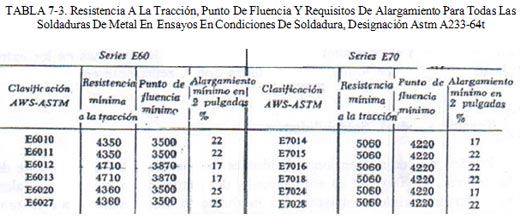

Se han normalizado muchos tipos diferentes de electrodos que se adaptan a las diferentes condiciones desoldadura de maquinaria y estructuras. En la tabla 7-3 se dan la resistencia y ductilidad de algunos de ellos.

|

El sistema de numeración se basa en la utilización del prefijo «E» seguido de cuatro dígitos. El último indicaun grupo de técnicas de soldadura variables, tal como corriente de que se dispone y aplicación. El penúltimo,indica la posición de la soldadura, numerada con el número 1 para todas las posiciones plana, horizontal,vertical y sobrecabeza. El número 2 para soldadura en ángulo, plana y horizontal, y el 3 para sólo plana. Losdos dígitos a la izquierda, indican la resistencia aproximada a la tracción en miles de libras por pulgadacuadrada. Se utilizan electrodos para soldar con diámetros comprendidos entre 1,5 a 8 mm.

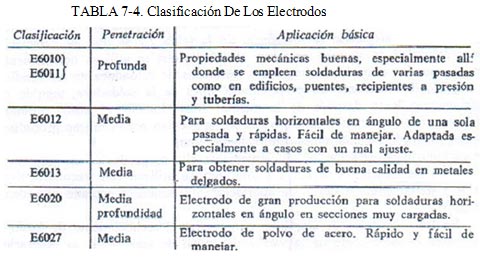

En la tabla 7-4 se dan las aplicaciones de un determinado número de electrodos. Debe dejarse la elección delelectrodo adecuado para una aplicación particular, al operario con larga experiencia en el campo de lasoldadura.

8. Proyecto para cargas variables

Cuando la carga varía, los cálculos del proyecto pueden hacerse mediante los métodos explicados en elcapítulo 2, tal como se aclara en los ejemplos siguientes

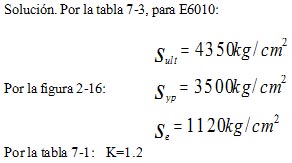

Ejemplo 4. La carga sobre una soldadura a tope varía continuamente entre 4500 y 18000 kg. Las placastienen un espesor de 2,5 cm. Coeficiente de seguridad igual a 2,5. Utilizar un electrodo E6010.Suponer que el límite de resistencia a la fatiga de la soldadura es equivalente al de unasuperficie en estado bruto de forja. Hallar la longitud necesaria de la soldadura.

|

|

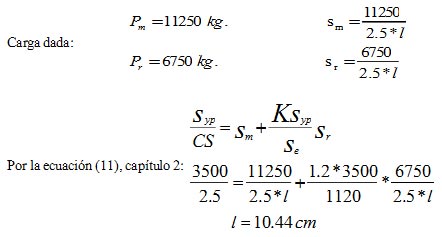

Ejemplo 5. El momento de la figura 7-8 varía continuamente entre los valores representados. Suponer que seutiliza un electrodo E6010. El coeficiente de seguridad es 2. Suponer que el límite de resistencia a la fatiga delmaterial de la soldadura sea equivalente al de una superficie en estado bruto de forja. Hallar el diámetro dnecesario para soportar la carga.

|

|

|

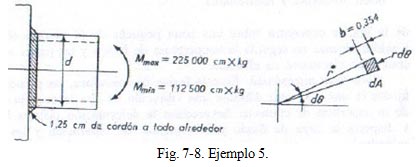

Fig. 7-9. Esquema de la soldadura por puntos. |

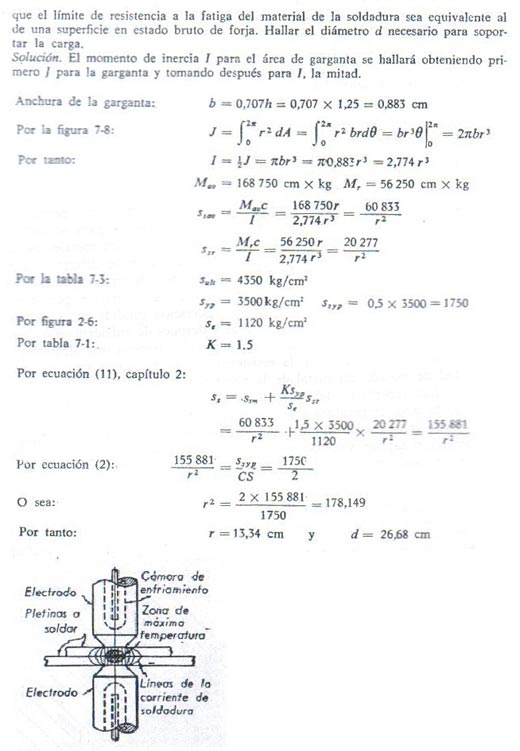

9.Soldadura por resistencia

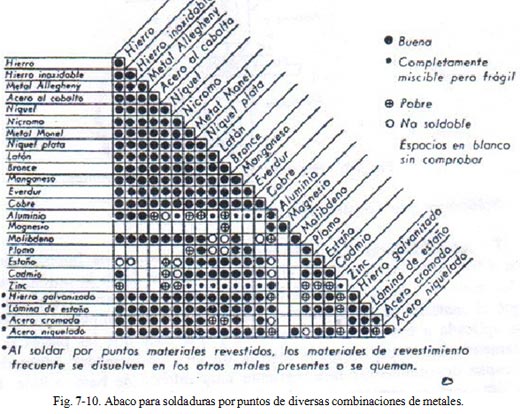

En las soldaduras por resistencia se hace pasar una intensa corriente eléctrica a través de las piezas por el punto en que se desea la unión. La resistencia de los metales a la corriente da lugar a que la temperatura seeleve rápidamente y que el material se haga plástico. La soldadura se completa por presión mecánica aplicadaa través de los electrodos y que hace que las partes se unan completamente. Se utiliza corriente alterna de untransformador adecuado que debe ser capaz de suministrar una corriente muy intensa de bajo voltaje. Loselectrodos de cobre se revisten con aleaciones más duras en los puntos de contacto. Para limitar el calor a lazona en que es necesario, la resistencia entre los electrodos y las piezas debe ser inferior a la resistenciaexistente entre las superficies a unir.La soldadura por puntos es un tipo de soldadura por resistencia en el que se emplean electrodos cilíndricosque tienen una superficie de contacto aproximadamente igual al tamaño de la soldadura deseada. Como se veen la figura 7-9, se prevé un espacio para agua de refrigeración que evita los sobrecalentamientos y prolongala vida del electrodo. La presión de contacto debe regularse de acuerdo con el espesor y resistencia de las partes a soldar. En la figura 7-10 se da un ábaco que indica las posibilidades de soldadura por puntos dediversas combinaciones de metales y aleaciones. Las superficies metálicas a soldar deben estar limpias si sedesean soldaduras perfectas. Es especialmente necesario que se elimine por medios químicos o mecánicos elrevestimiento de óxido del aluminio antes de aplicar la soldadura por puntos.

La soldadura de costura es similar a la soldadura por puntos salvo que se emplean discos de aleación de cobrede 15 a 22 cm. de diámetro. Las piezas a unir se hacen deslizar entre los electrodos y se obtienen puntos desoldadura uniformemente separados por aplicaciones periódicas de la corriente. Es posible solapar lassoldaduras con puntos muy próximos consiguiendo así una junta estanca.

|

|

10.Otras clases de soldadura

Soldadura Por Presión en frío. Algunos metales, principalmente aluminio y cobre, pueden soldarse en frío sise les somete a una presión localizada muy alta. Debe haber desplazamiento lateral suficiente como paradestruir el recubrimiento de óxido y poner en contacto los metales puros.

Soldadura con hidrógeno atómico. Cuando el hidrógeno molecular pasa a través del arco de soldadura, sedisocia en hidrógeno atómico. Cuando el gas en estas condiciones golpea la pieza a soldar, vuelve otra vez ahidrógeno molecular con gran desprendimiento de calor que se utiliza para formar la soldadura.

Soldadura por bombardeo electrónico. En este tipo de soldadura, un haz de electrones rápidos de velocidadaproximadamente igual a la mitad de la velocidad de la luz, se concentra sobre una zona pequeña de la pieza asoldar. La pieza a soldar alcanza en seguida la temperatura de fusión y las partes se unen. El proceso debeefectuarse en el vacío.

Soldadura ultrasónica. En esta forma de soldadura, las piezas a soldar están fijadas la una a la otra dándoseuna vibración de alta frecuencia en la dirección de la superficie de contacto. Se produce la deformación plástica local, se rompe y dispersa la capa de óxido y la superficie de separación y las partes quedan soldadas.

Soldadura por fricción. Una pieza a soldar cilíndrica, está unida al extremo del eje de un volante que gira agran velocidad. La otra parte está quieta pero apretada firmemente contra la parte móvil. Cuando por rozamiento la superficie de separación alcanza la temperatura de soldadura se para bruscamente el volante ycomprimen las piezas. Al enfriarse, las partes quedan soldadas.

Recrecimiento con soldadura.

Este es un proceso en el que se deposita mediante soldadura una aleación sobrelas piezas metálicas para reforzar una superficie desgastada o para formar una superficie protectora que resistaal desgaste, choque, calor o corrosión.

11. Unión roblonada con cargas centradas

Los roblones se utilizan mucho como medio de unión para juntas en edificios,puentes, calderas, depósitos, buques y estructuras diversas. Para cargascentradas es usual suponer que todos los roblones de una unión están sometidosal mismo esfuerzo. Sin embargo, esta hipótesis sólo es cierta aproximadamente.

|

|

Como un ejemplo sencillo considérense las dos barras de la figura 7-12 unidasentre sí por una fila únicade roblones. El material tiene grandes alargamientos enB y C porque tales puntos soporta casi la totalidad de la carga P. en a y D elmaterial tiene alargamientos pequeños porque las barras solo soportan en estospuntos cargas pequeñas.Como consecuencia de estos alargamientos desiguales,los roblones extremos soportan cargas excesivas. Las cargas son más pequeñasen los roblones a medida que nos aproximamos al centro de la unión hasta que al llegar a éste los roblones soportan muy por debajo de la media. Para materialesdúctiles, se llega a una distribución más uniforme de la carga entre los roblones si se somete la junta inicialmente a una sobrecarga que dé lugar a que el material delas zonas sometidas a mayor tensión entre en fluencia plástica.

En la unión de perfiles laminados es práctica usual utilizar orificios de diámetrosuperior al del roblón en 1,5 mm. Aunque después del remachado el roblón puedellenar completamente el orificio, los cálculos se hacen sobre la base de sudiámetro original. Como el punzonamiento de los orificios daña al metal alrededor de la circunferencia de éstos, se logra trabajo de mayor calidad obteniendo por punzonamiento un diámetro inferior al necesario mecanizándolo después hastaobtener el preciso para que pueda alojarse el roblón. Las normas para calderasexigen que los orificios se obtengan por taladro o por punzonamiento ymecanización. En tales casos, los cálculos se hacen sobre la base del diámetrodel orificio, ya que los roblones deben remacharse con cuidado y llenar completamente los agujeros.

|

|

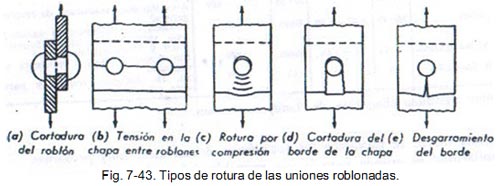

Los roblones no deben estar demasiado juntos ni demasiado separados.Usualmente se toma como mínima separación entre centros de roblones en launión de perfiles laminados el triple del diámetro de los roblones. Frecuentemente,en calderas se utilizan distancias menores. Si los roblones se fijan con distanciasexcesivas entre sí puede producirse el pandeo de las chapas. La distancia máximaes usualmente igual a 16 veces el espesor de la chapa exterior. La distancia deborde, o sea, desde el centro del roblón al borde de la chapa, no debe ser inferior a una cantidad especificada ya que si no, existiría peligro de rotura como se ve enla figura 7-13(d) y (e).

|

|

12. Unión roblonada con carga excéntrica

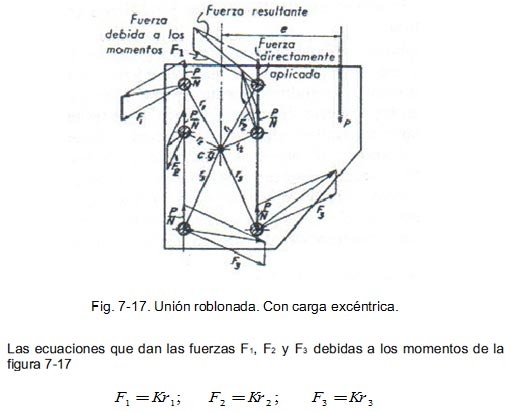

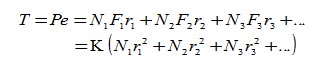

Cuando se aplica la carga excéntricamente a un grupo de roblones que formanuna unión, el efecto del par o momento debe tomarse en cuenta a la vez que lacarga directamente aplicada. Ejemplo característico es el indicado en la figura 7-17, en que la unión compuesta de N roblones está sometida a un momento igual aP. Supongamos que la carga debida a un momento que actúa sobre un roblónvaría de forma directamente proporcional a la distancia del centro de gravedad Odel grupo de roblones y que su dirección es perpendicular a la recta que lo unecon dicho centro de gravedad. En esta hipótesis pueden escribirse

|

|

donde K es la constante de proporcionalidad.

El momento exterior aplicado es igual a la suma de los productos de estas fuerzasy sus brazos respecto al centro de gravedad O. Por lo tanto,

donde N1es el número de roblones a distancia r 1, N2el número de roblones adistancia r 2y así sucesivamente hasta que se han tenido en cuenta la totalidad delos roblones. Cuando se ha determinado a partir de la ecuación (10) el valor de Kpuede calcularse la fuerza debida a un momento que actúa sobre cada roblónmultiplicándolo por el valor adecuado de r. Es usual suponer que la carga directaP/N es la misma para todos los roblones de la junta. La suma vectorial de lasfuerzas debidas al momento y la debida a la carga directa es la fuerza resultantesobre el roblón.

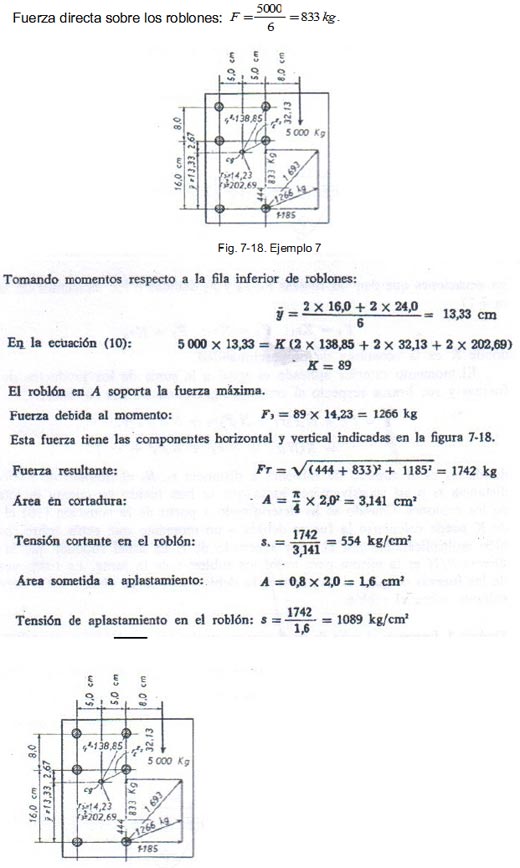

Ejemplo 7. Encontrar el valor de las fuerzas soportadas por el roblón que mástrabaja en la unión de la figura 7-18. Encuéntrese el valor M esfuerzocortante para roblones de 20 mm y el valor de la carga deaplastamiento si la chapa mide 8 mm de espesor.

Solución.

Consideramos la chapa como cuerpo libre

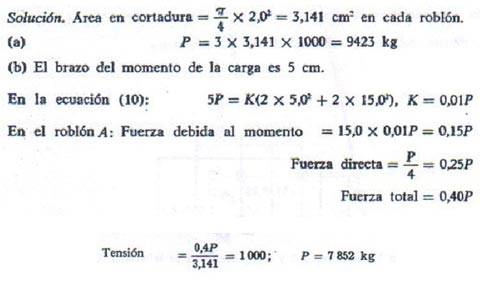

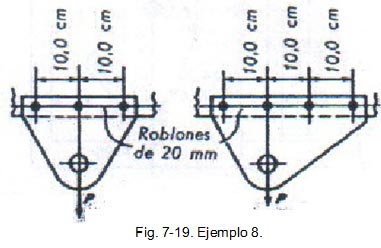

Ejemplo 8. Encontrar el valor de P para las dos uniones indicadas en la figura 7-19 utilizar do una tensión de trabajo de 1000 kg/cm a la cortadura.

Por consiguiente, aunque la junta (b) contiene más roblones y es de ejecuciónmás costosa, su capacidad de carga es inferior a la de la unión simétrica de (a).

Fuente: es.scribd.com