Tratamiento del Aire Comprimido

1. – SEPARACION DEL AGUA

Los efectos negativos que los condensados de vapor de agua producen en las instalaciones neumáticas, hacen necesaria su eliminación.

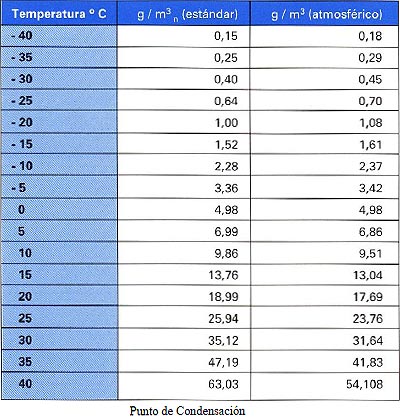

La tabla muestra el grado de saturación (punto de rocío) del aire a presión atmosférica, a distintas temperaturas. La cuantificación de los condensados justifica la colocación de purgas tanto en el acumulador como en las líneas de distribución.

En los casos en que sea necesario utilizar aire comprimido muy depurado y el sistema de purgas de agua no sea suficiente, se emplean sistemas especiales de secado con los que es posible reducir el contenido de agua en el aire hasta 0.001 gr/m3.

|

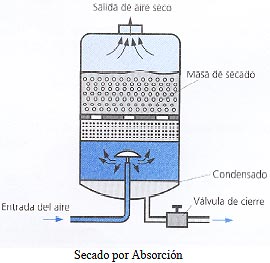

1.1. – SECADO POR ABSORCION

Es un procedimiento de secado puramente químico, que se utiliza en instalaciones de bajo consumo de aire.

El equipo está formado por un depósito que contiene una sustancia higroscópica, a través de la cual se hace circular el aire comprimido; el vapor de agua forma una emulsión agua-sal que se va licuando hasta el fondo del depósito y se purga al exterior por medio de una válvula.

La masa higroscópica se consume, por lo que se hace necesaria su reposición periódica.

En la salida de estos equipos hay que colocar un filtro terminal que elimine las partículas de sal que arrastra el aire.

|

1.2. – SECADO POR ADSORCION

Este secado se basa en la fijación de las moléculas de agua a las paredes de un elemento poroso compuesto básicamente por dióxido de silicio.

Como el elemento adsorbente se satura, este equipo de secado está formado por dos depósitos y mientras uno está activo el otro se regenera o seca usando para ello aire caliente.

En este tipo de secado, no puede entrar aceite, puesto que se obturarían los capilares del elemento poroso y sería imposible su regeneración. Por tanto, es indispensable colocar en la entrada del equipo un desoleador.

El elemento adsorbente se renueva cada dos años aproximadamente.

|

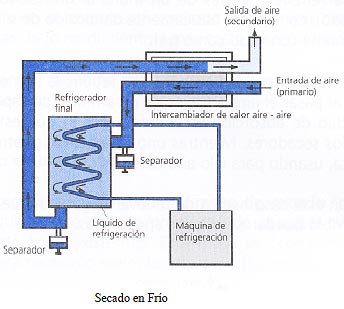

1.3. – SECADO EN FRIO

En este método la separación del agua se realiza por enfriamiento. El aire entra en el equipo a través de un intercambiador de calor, donde es preenfriado por el aire frío y seco que sale de la instalación frigorífica.

En la cámara frigorífica el aire es enfriado hasta 2º C; no debe bajarse de esta temperatura, ya que comienza la congelación de los condensados.

A la salida del frigorífico se instala un separador que evacua los condensados al exterior a través de una purga automática.

Después del separador se instala un filtro que retiene el aceite que podía quedar en suspensión, aprovechando el aumento de viscosidad debido a la baja temperatura.

El aire seco y filtrado entra en el secundario del intercambiador, donde es calentado por el aire entrante.

|

2. – TRATAMIENTO FINAL DEL AIRE COMPRIMIDO

La unidad de tratamiento final del aire comprimido, llamada también unidad de mantenimiento, se coloca justo al comienzo de la aplicación neumática. Está formada por un filtro, una válvula reguladora de presión y un lubricador.

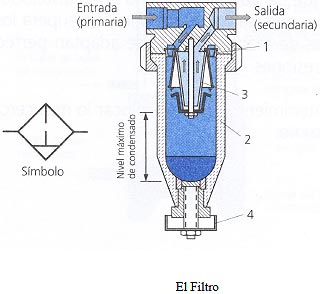

2.1. – EL FILTRO

Tiene la misión de eliminar las últimas impurezas que puede llevar el aire.

Es un recipiente en cuya parte superior se instala una placa deflectora que provoca el centrifugado del aire.

Las impurezas, tanto sólidas como líquidas, chocan contra las paredes del recipiente, caen al fondo y son evacuadas al exterior a través de una purga, que puede ser manual o automática.

Para alcanzar el conducto de salida, el aire tiene que atravesar un cartucho filtrante cuya porosidad dependerá del nivel de pureza exigido en la instalación.

|

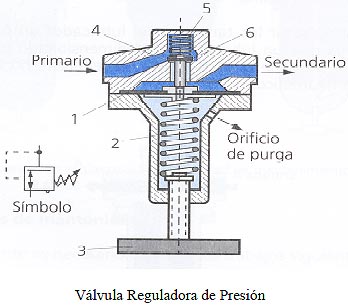

2.2. – EL REGULADOR DE PRESIÓN

La válvula reguladora, reduce la presión de la red al nivel requerido de la instalación y lo mantiene constante aunque haya variaciones en el consumo.

En su funcionamiento, la presión de salida es regulada por una membrana que está sometida por un lado a la fuerza de un resorte accionado por un tornillo y por el otro, a la ejercida por la propia presión de salida.

Si la presión de salida aumenta debido a la disminución de caudal, la membrana se comprime y la válvula de asiento se cierra. En el caso contrario, la válvula de asiento se abre y permite el paso de aire procedente de la red.

Si se reduce la tensión del muelle, el exceso de aire en la salida, sale al exterior por el orificio de escape, aunque hay construcciones en las que este orificio no existe.

|

2.3. – EL LUBRICADOR

El lubricador, incorpora al aire comprimido una fina niebla de aceite para lubricar las partes móviles de los componentes neumáticos.

El aceite asciende a la parte superior del lubricador por efecto Venturi y cae en la corriente de aire, que lo nebuliza y lo transporta a la instalación.

Las unidades de mantenimiento tienen una salida de aire auxiliar antes del lubricador para las partes de la instalación que precisen aire sin lubricar.

|

Fuente: etitudela.com