Solventes

|

Solventes

|

Los solventes son compuestos orgánicos basados en el elemento Carbono. Algunos de ellos tienen plicaciones industriales como los pegamentos, pinturas, barnices y fluidos de limpieza. Otros son utilizados como gases en aerosoles, extintores de fuego o encendedores para cigarrillos.

Estas sustancias que expelen vapores a temperatura ambiente (solventes volátiles como la nafta o la cetona) o que son en si mismas gases (butano, propano) pueden ser inhaladas a través de la boca o nariz generando un efecto psicoactivo.

Muchos de los disolventes que se emplean en procesos industriales de extracción dejan residuos en los productos o tienen efectos nocivos sobre el ambiente. En muchos casos pueden ser reemplazados por gases no tóxicos de fácil separación y de impacto ambiental prácticamente nulo, como el dióxido de carbono o el propano. Para ello es necesario que estos gases estén en coLos solventes, solventes usados, mezclas de solventes, o los residuos de solventes son frecuentemente peligrosos.

Los siguientes son algunos de los solventes peligrosos comúnmente listados como residuos peligrosos:

- Benceno

- Tolueno

- Bisulfuro de carbono

- Tricloroetileno

- Tetracloruro de carbono

- Triclorofluorometano

- Clorobenceno

- Triclorotrifluoroetano

- Cresoles (Valcleno)

- Ácido cresílico

- Espíritus de petróleo

- O-Diclorobenceno

- Etanol

- 2-Etoxietanol

- Bicloruro de etileno

- Isobutanol

- Isopropanol

- Keroseno

- Metiletilcetona

- Cloruro de metileno

- Nafta

- Nitrobenceno

- 2-Nitrobenceno

- Solventes del petróleo

- Piridina

- 1,1,1-Tricloroetano

- 1,1,2-Tricloroetano

- Tetracloroetileno

- (Percloroetileno)

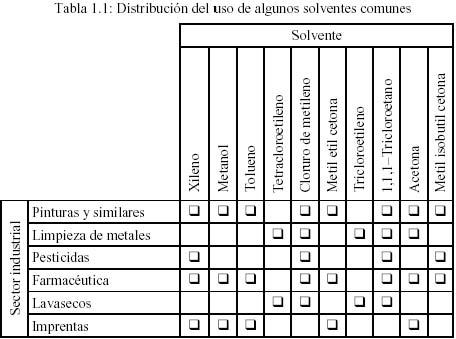

Los tipos de solventes usados por las industrias (virtualmente en todas éstas para limpieza de equipos) son indicativos de los tipos de solvente recuperados en instalaciones comerciales.

La distribución del uso de los diez solventes orgánicos más usados con respecto a seis grupos de industrias se muestra en la tabla a continuación (U.S. EPA, EMEP/CORINAIR). La industria de pinturas usa principalmente solventes no halogenados, mientras que en la limpieza de superficies se usan principalmente solventes halogenados. El tetracloroetileno es el solvente principal usado por lavasecos.

Tabla 1.1: Distribución del uso de algunos solventes comunes

|

|---|

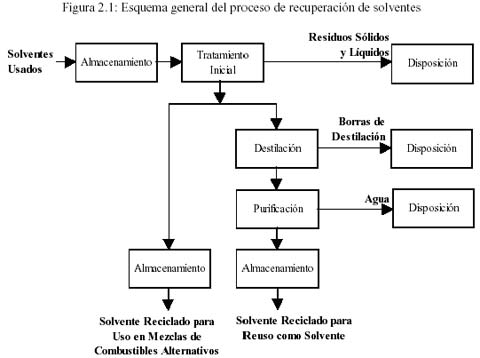

La opción preferida para el manejo de residuos de solvente es con frecuencia su regeneración y recuperación mediante procesos tales como destilación, no obstante, consideraciones de tipo más bien económico que técnico hacen a veces desistir de su uso.

Esto conlleva a la utilización de estos residuos como combustible alternativo. Sin embargo, tales usos requieren de una evaluación cuidadosa, y las características del residuo deben corresponder con la capacidad del proceso en el que se pretende realizar la combustión.

Los solventes usados pueden ser reciclados mediante variados procesos con el propósito de reusar el producto como solvente o en mezclas de combustibles alternativos. Los productos que son reciclados para ser utilizados como solventes son refinados en unidades de destilación especialmente construidas, donde el solvente se separa en la forma de condensado de los componentes no volátiles, tales como resinas y pigmentos, que permanecen en el fondo del destilador. Los solventes sucios y residuos de destilación que son reciclados para ser usados como combustible, son generalmente recolectados y mezclados para satisfacer especificaciones predeterminadas para dicho combustible.

El proceso de recuperación de solventes incluye en general las operaciones unitarias mostradas en la Figura 2.1.

|

|---|

Los solventes deben ser almacenados antes y después de su recuperación. Los solventes son transportados desde los recintos industriales, en camiones cisternas y tambores, hacia la planta de recuperación, donde son procesados y luego retornados al generador o vendidos a terceros para ser reusados.

En las empresas de recuperación de solvente para reuso como tal, estos generalmente son almacenados en contenedores con capacidad de 208 [l] (en tambores) y 1.000 [l] (en binsplásticos). En las empresas de recuperación para uso en mezclas de combustibles alternativos estos son almacenados en estanques de 50 o 150 [m3], de techo fijo, provistos con válvulas de alivio para evitar que los vapores de solvente ejerzan una presión excesiva en su interior.

Tratamiento inicial

Los solventes usados son inicialmente tratados mediante separación mecánica para remover sólidos suspendidos y agua. Los métodos de separación mecánica incluyen filtración y decantación. Esta última también es usada para separar el agua del solvente inmiscible.

Destilación

Después del tratamiento inicial, los solventes sucios destinados para reuso como tal son destilados para separar las mezclas de solventes y para remover impurezas disueltas.

Los solventes sucios destinados para ser reusados en mezclas de combustibles alternativos no son destilados.

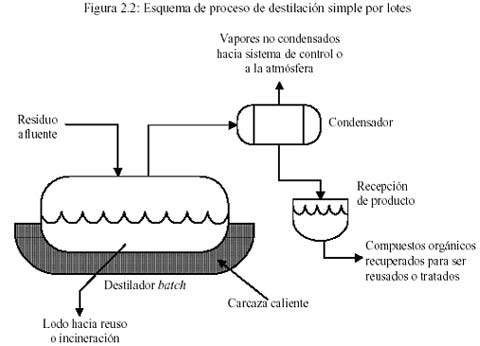

En la destilación simple por lotes, una cantidad de solvente usado es alimentada al evaporador. Después de ser cargado, los vapores son removidos y condensados continuamente. Los residuos remanentes en el fondo del destilador son removidos del equipo después de la evaporación del solvente. La destilación continua simple es similar a la destilación por lotes exceptuando que el solvente es alimentado continuamente al evaporador durante la destilación, y los residuos del fondo del evaporador son descargados continuamente.

La separación de mezclas de solventes generalmente requiere de destilaciones simples múltiples o rectificaciones. En la rectificación por lotes, los vapores del solvente pasan a través de la columna de fraccionamiento donde entran en contacto con solvente condensado (reflujo) ingresando por la parte superior de la columna. El solvente que no es retornado como reflujo es retirado como producto por el tope. Durante la rectificación continua, el solvente sucio es alimentado continuamente en un punto medio de la columna. Los solventes más volátiles son retirados por la parte superior de la columna mientras que los solventes con puntos de ebullición más elevados son recolectados en el fondo.

Los equipos de rectificación y destilación comunes no son apropiados para la recuperación de algunos solventes sucios. Por ejemplo, contaminantes resinosos o viscosos pueden recubrir las superficies de transferencia de calor resultando en pérdida de eficiencia del evaporador. Los evaporadores con serpentines expuestos a los solventes son sólo adecuados con solventes con un contenido de sólidos inferior al 5%. Dos evaporadores que evitan que los contaminantes deterioren las superficies de calentamiento son los de raspadores rotatorios o de película delgada. En los primeros, raspadores rotatorios evitan que los contaminantes se adhieran a las superficies calientes del evaporador. Para materiales viscosos o sensibles al calor, evaporadores de película delgada son los más adecuados.

Mediante este diseño, el solvente es forzado a formar una película delgada sobre las paredes calientes del evaporador por unas cuchillas rotatorias. Estas cuchillas agitan el solvente.

|

|---|

Mezclas de solventes azeotrópicos, que normalmente son difíciles de separar, pueden ser separados durante la destilación mediante la adición de un tercer solvente. Por ejemplo, la adición de fenol a mezclas de ciclohexano y benceno durante la destilación, hace que los coeficientes de actividad del ciclohexano sean aproximadamente el doble de los del benceno. Este factor hace que la volatilidad del ciclohexano sea casi el doble de la del benceno, permitiendo una fácil separación por destilación.

La condensación de los vapores de solvente se logra durante la destilación mediantecondensadores barométricos o de carcaza y tubos. Este último diseño consiste de tubos paralelos al interior de una carcaza cilíndrica. La condensación del solvente se logra por el flujo de agua de enfriamiento a través de los tubos que están en contacto con los vapores de solvente en la carcaza. Este arreglo evita el mezclado del solvente recuperado con el agua de enfriamiento. En los condensadores barométricos, el vapor es condensado por contacto directo con un rocío de agua de enfriamiento. La condensación de vapor resulta en una mezcla de solvente y agua de enfriamiento.

Los solventes con puntos de ebullición elevados (155°C) son destilados más eficientemente en vacío. La destilación en vacío reduce de manera importante la cantidad de calor que sería requerido por medio de destilación a presión atmosférica.

Purificación

Después de la destilación, agua adicional es removida del solvente por decantación osalting. Enfriamiento adicional de la mezcla solvente–agua antes de la decantación aumenta la separación de los dos componentes al disminuir su solubilidad. Mediante salting, el solvente es circulado a través de un lecho de cloruro de calcio donde el agua es removida por absorción.

Durante la purificación, algunos solventes recuperados pueden perder su capacidad paratamponar y necesitan ser estabilizados. La estabilización requiere la adición de tampones para asegurar que el pH se mantenga constante durante su uso. La composición de los aditivos usados para tamponar es considerada propiedad privada por la mayoría de las empresas.

www.conama.cl Comisión Nacional del Medio Ambiente-Región Metropolitana http://www.epa.gov