Sistema de Tratamiento por Dilución de efluentes cloacales – Planta de Pretratamiento Berazategui. Parte 3

2.6.1 Procesos de la Cadena de Pretratamiento

La PPB estará integrada por diferentes instalaciones que posibilitarán los distintos procesos de la cadena de Pretratamiento.

Cabe mencionar que, adicionalmente a la entrada a la PPB de los efluentes colectados por la red cloacal, se prevé la descarga de camiones atmósféricos, para lo cual se instalarán 10 bocas de descarga, en una playa para estacionamiento de los mismos.

El material allí depositado se incorporará al Proceso de Pretratamiento.

A continuación se describe cada etapa del proceso asociada a las distintas instalaciones que conformarán la PPB y las características principales de las mismas.

2.6.1.1 Estación elevadora

Antes de ingresar a la Estación Elevadora de la PPB, las aguas servidas provenientes de la estructura de salida existente en las Cámaras de Enlace Múltiple pasarán por dos etapas previas de retención de sólidos de gran tamaño (piedras, maderas, etc.), los cuales podrían causar daños en los equipos de bombeo.

En primer lugar, y para eliminar los sólidos mayores, las aguas servidas pasan por un sistema de rejas fijas con una separación entre barras de 100 mm. Debido a que la mayor parte del caudal colectado pasa previamente por la Estación Elevadora Wilde, no se esperan grandes cantidades de materiales sólidos de gran tamaño a retener.

En segunda instancia, el líquido a tratar llega a la cámara de gruesos para la retención por sedimentación de partículas pesadas de tamaño relativamente grande (gravas y pequeñas piedras). Este material es limpiado y acopiado en tolvas para ser enviado a disposición final.

Una vez eliminados los residuos o sólidos de gran tamaño, las aguas servidas son transportadas en la Estación Elevadora a una altura tal que en el resto del proceso de pre – tratamiento el líquido escurra por gravedad (a unos 17 metros sobre el nivel OSN). El nivel de aspiración del proceso es monitoreado en forma continua a través de un sensor de tipo ultrasónico.

La elevación propiamente dicha del líquido cloacal ingresado a la PPB se realizará mediante un sistema de Tornillos de Arquímedes, los cuales estarán cubiertos con una estructura liviana desmontable que permita su adecuado mantenimiento. Cada uno de ellos contará con guías para la instalación eventual de compuertas apilables tipo stoplog.

En total, el Sistema cuenta con siete unidades elevadoras que funcionan en paralelo y que serán capaces de elevar el caudal pico nominal más una unidad de reserva, según las proyecciones técnicas del Proyecto.

La Estación Elevadora se encontrará cubierta de forma tal de atenuar cualquier posible impacto por ruidos y olores. El ingreso del líquido a la misma debe ser sumergido, de modo de contar con un sello hidráulico que impida la emanación de olores.

2.6.1.2 Cribado mecánico

En este Proceso de Tamizado se utilizan tamices mecánicos con orificios de 6 mm de diámetro, reteniendo el material de mayor tamaño. Los tamices son de tipo banda continua con paneles filtrantes y estarán dispuestos en dos grupos, pares e impares.

Cada uno posee un sensor de nivel diferencial que mide la pérdida de carga e inicia un lavado al alcanzar un valor prefijado.

El flujo ingresa a través de una abertura circulando por el espacio central para atravesar en forma perpendicular las superficies que realizan el filtrado, siendo las mismas lavadas con aspersores de agua a presión. En esta parte del proceso los residuos retenidos dentro de cada tamiz son elevados hacia la parte superior por medio de placas horizontales; al superar el nivel de la plataforma operativa los mismos se desprenden de los paneles y, mediante las canaletas de recolección, abandonan por gravedad el equipo.

Los espacios comprendidos entre la banda rotativa, el marco y los paneles filtrantes estarán sellados para que no se produzca el arrastre de sólidos con el líquido cribado ni el posible contacto de las cadenas interiores con partículas de arena. Cada tamiz estará provisto de guías para la eventual instalación de compuertas de aislamiento.

Todos los componentes ubicados por encima de la plataforma operativa estarán en un gabinete cerrado, el cual podrá ser inspeccionado con tapas de fácil acceso. Esto permite también limitar la emanación de olores al exterior.

2.6.1.3 Desarenadores y separadores de flotantes

El proceso siguiente es el correspondiente al Desarenado y Separación de Flotantes. El objetivo que cumple el mismo es retener las arenas mayores a los 0,2 mm, en simultáneo con un proceso de remoción de flotantes, separables del agua por ser no miscibles y de menor densidad (materia orgánica particulada, espumas, grasas, aceites, sólidos de baja densidad como ser granos vegetales y materiales plásticos, etc.).

En el Proyecto, se prevé que el proceso de desarenado y separación de flotantes sea realizado por una batería de 32 desarenadores rectangulares aireados, los cuales están divididos en dos calles paralelas.

A través de la incorporación de aire en forma de burbujas (air lift) se introduce oxígeno para controlar las fermentaciones del líquido y para favorecer la separación de materias de baja densidad. Esta función se cumple a través de aireadores mecánicos sumergibles que inducen a la flotación de los materiales inmiscibles mientras se produce la decantación de las arenas.

Las arenas que han sido finalmente depositadas son aspiradas por bombas tipo Vórtex, que pueden trabajar con un caudal de 90 m3/hora. Las bombas son inobstruibles y están alimentadas por un soplador de aire. Pueden operar en forma continua o intermitente, desplazándose sobre un puente barredor con traslación mecánica. Las palas barredoras de fondo facilitan la aspiración hacia las bombas.

Las arenas extraídas se movilizan hacia la fosa de recolección intermedia y, posteriormente, son elevadas por una bomba centrífuga hacia un separador – clasificador donde se separa la arena y se la limpia.

En tanto, los flotantes son capturados por palas barredoras de superficie que los trasladan a una canaleta transversal para su acumulación. Luego, estas sustancias u objetos flotantes son movilizados mediante la acción de un tornillo hacia la fosa de flotantes. Desde esta fosa son llevados mediante una bomba centrífuga hacia concentradores, para su tratamiento y disposición final.

La elevación de arenas y flotantes se realizará con bombas centrífugas con impulsores tipo Vórtex. En el caso de las arenas, las bombas tendrán un dispositivo que permita agitar el material evitando el funcionamiento de las mismas dentro de una cavidad de arena. En el caso de los flotantes, las bombas contarán con un dispositivo que permita cortar fibras que puedan causar una obstrucción.

2.6.1.4 Procesamiento de los residuos generados

La distribución en planta de las diversas unidades componentes del proceso de Pretratamiento ha considerado la inclusión de un eje central en donde se ubicará una calle única para los depósitos de almacenaje de residuos listos para su tratamiento y disposición final.

Los residuos sólidos generados en las instancias de cribado y tamizado, así como los flotantes extraídos serán dispuestos en contenedores apropiados para luego gestionar su transporte, tratamiento y disposición final a través de operadores habilitados y en función de lo reglado por la normativa vigente.

Las arenas generadas en el proceso de decantación son sometidas a un lavado de manera tal de disminuir la carga orgánica que presenten, favoreciendo así su uso para relleno. De esta manera, este material podría utilizarse en otros procesos en lugar de formar parte de los residuos generados por el sistema. El agua utilizada para el lavado en este proceso será recirculada al sistema, similarmente a lo realizado con las aguas de lavado utilizadas en los distintos procesos llevados a cabo en la Planta.

Procesamiento de los sólidos retenidos

Los sólidos provenientes del tamizado pasarán por dos procesos: lavado y compactación. El primero de ellos se realizará con una tolva de lavado agitada mediante una turbina y una zona de transferencia de residuos, utilizando el agua correspondiente al lavado de los tamices. El agua cargada de materia orgánica se evacuará en el canal de líquido cribado luego de su paso por una placa perforada (orificios de 5 mm).

El segundo proceso se llevará a cabo con el uso de tornillos. La descarga de los sólidos que han sido compactados se efectuará directamente sobre tornillos transportadores equipados con tolvas, recibiendo cada uno de ellos la descarga de cuatro lavadores-compactadores. El tornillo de sentido vertical será el encargado de elevar los residuos y descargarlos en el silo de acumulación.

Dicho silo tendrá capacidad para 50 m3 de residuos. En su parte inferior, tendrá una compuerta doble tipo tolva de paredes inclinadas a 55°, para permitir la carga rápida de los camiones.

Procesamiento de las arenas

Las arenas que han sido extraídas de los desarenadores serán elevadas con bombas centrífugas hasta las correspondientes unidades de lavado y clasificación . El sistema de lavado es del tipo contracorriente mediante inyección de agua de servicio. Dicho sistema actúa con agitación para mantener el lecho de arenas en movimiento.

En este proceso se permite la recuperación (95%) de las partículas de tamaño mayor a 0,2 mm. También permite la evacuación de arenas con contenido orgánico menor o igual al 3%.

Luego, durante su elevación mediante los tornillos transportadores de los clasificadores las arenas son sometidas a la deshidratación para ser descargadas en los silos de acumulación. Los clasificadores reciben las arenas capturadas durante el proceso de desarenado. Se proyectan 16 unidades y, por cada cuatro de las mismas, un silo. El objetivo de los clasificadores y lavadores de arena es doble: eliminar la mayor cantidad posible de materias orgánicas adheridas a los granos de arena y escurrir (clasificar) las arenas para disminuir su volumen.

Para conducir los flotantes concentrados se utilizan bombas de diseño especial (tipo Vórtex). Los flotantes son removidos del agua pretratada y enviados a fosas intermedias hasta su tratamiento y disposición final.

En total, el Sistema de la PPB prevé instalar un total de 16 concentradores de flotantes y 4 silos para el acopio y posterior carga en camiones para envío a tratamiento y disposición final. Los silos para flotantes tendrán 23 m3 de capacidad útil y su fondo tendrá paredes inclinadas a 55º y una compuerta tipo guillotina para su descarga.

2.6.2 Obras complementarias y edificios de apoyo

En el predio de localización del Proyecto serán construidos edificios de apoyo. Estos edificios previstos estarán destinados a albergar las áreas relacionadas a:

- Vigilancia.

- Sala de Control.

- Equipamiento Eléctrico.

- Oficinas de la Jefatura de Planta y de la Administración.

- Sector de Mantenimiento. Oficinas, Talleres y Depósitos.

- Sanitarios y Vestuarios.

- Laboratorio de Planta.

Se estima que será ocupada una superficie de aproximadamente 800 m2 para la construcción de estos edificios.

2.6.2.1 Conductos y cámaras

Se ha supuesto que los conductos de entrada y salida de la zona de Desarenadores- Separadores de Flotantes estarán compuestos por losas y tabiques que forman una sección rectangular. El nivel de la losa de fondo será +12,00m OSN aproximadamente.

La losa se supuso de 0,60 m de espesor y estará anclada por medio de pilotes de 0,50 m de diámetro y 8 m de longitud. La disposición de éstos será de dos pilotes cada 4 m.

Los muros laterales de los conductos se supusieron de 0,35 m de espesor y contrafuertes verticales de 0,40 m x 1,20 m separados cada 6 m. La tapa del conducto será de 0,30 m de espesor.

2.6.1.5 Procesamiento de flotantes

Los flotantes se elevarán con bombas centrífugas hasta los concentradores de flotantes por decantación. Los sólidos livianos flotantes serán extraídos por un rascador mecánico hacia las fosas intermedias de flotantes mientras que el líquido excedente pasará por debajo de una pantalla y luego será descargado en el canal de agua pretratada a enviar al Emisario Subfluvial.

En cuanto a los conductos que conectan la Planta con la Estación de Bombeo y los conductos de by-pass, los mismos fueron proyectados en similitud a los conductos que conectan al emisario existente. Por ello, se adoptó un conducto de sección rectangular de 4,80m x 6,00m interior y un espesor de 0,60 m. Dependerá de la ubicación y tapada de suelo el análisis de flotación de los mismos. En este análisis no se computan pilotes de anclaje, dado que no serían necesarios en la mayoría de los casos, aunque se deberá proceder a la verificación de la flotación una vez adoptada la geometría y traza definitivas del conducto.

Las cámaras de conexión con una futura ampliación de la Planta y, a su vez, con los conductos de by-pass son estructuras con un desarrollo vertical de unos 10,00 metros aproximadamente y compuestas por tabiques perimetrales de 0,60 m de espesor, losa de fondo y tapa. Además, cuentan con tabiques que son los que soportan las guías de las compuertas.

2.6.2.2 Laboratorio y edificios de apoyo

Los Edificios de Laboratorio y Taller, ubicados próximos a la Cámara de Ingreso, se encuentran a nivel +16,50 m OSN. La fundación de los mismos se previó mediante una losa a asentarse sobre un suelocemento. La misma estará apoyada sobre pilotes que alcancen estratos de suelos resistentes.

2.6.2.3 Pavimentos

Los caminos pavimentados estarán destinados al tránsito de camiones para la carga de residuos sólidos y arenas extraídos por el Sistema de Pretratamiento en la Planta.

Se distinguen tres zonas en donde se prevé hacer caminos pavimentados:

Accesos a nivel +16,50 m OSN:

En el acceso a la Planta el pavimento se encuentra a nivel +16,50 m OSN y será construido de 0,25 m de espesor sobre una sub-base de suelo compactado y una base de suelocemento de 0,20 m de espesor. No se considera necesario colocar pilotes de anclaje para el pavimento ya que el mismo se encontrará sobre el nivel de máxima crecida, aunque sí se considera una armadura mínima y juntas cada 6,0 m. Desde la zona de entrada a la Planta, próxima a los Edificios de Laboratorio y Taller y hasta las rampas de acceso a nivel +12,50 m OSN, el pavimento continúa con la misma estructura.

Zona de carga de arena y playa de maniobras de camiones:

El nivel sobre pavimento en la zona de carga de arena y playa de maniobras es +17,00m y el mismo se desarrolla sobre la losa de techo del canal general de salida de las unidades desarenadoras – separadoras de flotantes.

2.6.3 Obradores

Para la construcción de los obradores para la Planta de Pretratamiento Berazategui se contempla la adecuación de aproximadamente 20.000 m2, previendo la instalación de las siguientes áreas:

- Playa de Encofrados

- Playa de Armadura

- Acopio de Equipos Electromecánicos

- Oficinas

- Pañoles

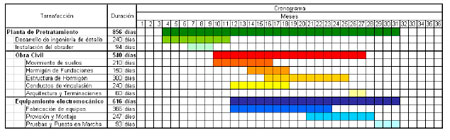

2.7 Cronograma de obras

|

Arq. Mariana Carriquiriborde

Fuente: Aysa