Seguridad en Máquinas. Parte 3

INVESTIGACION CON DISPOSITIVOS DE PRUEBA

Pruebas preliminares

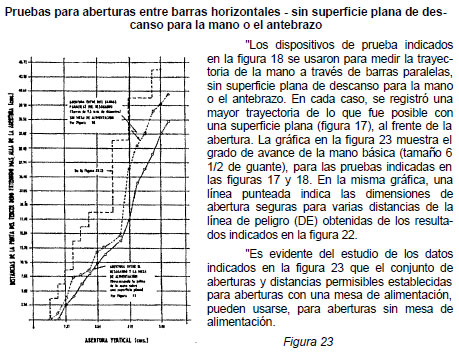

«Usando los diversos dispositivos de prueba, se probaron manos de hombres y mujeres en distintas posiciones del dispositivo para determinar el avance a través de diferentes tamaños de abertura. Tal como se esperaba, hubo una gran variación en las manos de los individuos y en las distancias a que las mismas pudieran llegar a través de las aberturas. Todas las pruebas fueron hechas con los dedos de las manos juntos, en posición plana horizontal, moviendo la mano en ángulo recto con el frente de las aberturas.

«Finalmente, se decidió usar la mano de una mujer de medida 6 1/2 de guante, como mano básica de prueba. En general, el grueso de los dedos de una mano de mujer es menor que el de las manos de la mayoría de los hombres; así los datos obtenidos quedan del lado seguro en lo que respecta al tamaño promedio de las manos de hombre. Muchas mujeres se hallan trabajando en máquinas con riesgo en el punto de operación. Consecuentemente, no es deseable tener dos tamaños de aberturas admisibles (una para hombres y la segunda para mujeres). Debiera establecerse un conjunto de datos como guía para uso general.

|

«También se decidió que, debido a las variaciones en las manos, debiera usarse un factor de seguridad liberal en todo tiempo, cuando se considerara la seguridad de cualquier abertura en lo que respecta a su capacidad para detener el movimiento de la mano.

«Se decidió así mismo, que, independientemente del número de pruebas que pudieran hacerse o de la cantidad de datos obtenidos concernientes a una llamada mano promedia, las variaciones individuales eran tan amplias, que los refinamientos quedaban sin garantía, y que las cifras finales para aberturas seguras, serían necesariamente cifras arbitrarias, tenidas fundamentalmente como una guía.

«La condición de las manos (cubiertas de aceite, grasa, sudor, o cualquiera otra substancia lubricante), tenderá a ejercer algún efecto en el grado de movimiento a través de cualquier abertura de resguardo. La condición de las orillas de las aberturas o de la superficie del resguardo (lisa, áspera, flexible, en cierto grado), afectará en igual forma el movimiento. El grueso del resguardo también es un factor, dependiendo de la porción del resguardo en el cual se hace contacto. En las pruebas hechas, las manos estaban secas y las superficies de contacto eran lisas.

«Se encontró que una abertura de 6,5 mm. detuvo todo movimiento de la mano en todos los sujetos probados. Se probó con todas las mujeres, que podían extender las puntas de sus dedos a través de aberturas de 1 cm., hasta una distancia que varió en las pruebas desde 6,5 mm. hasta 19 mm. Sin embargo, la opresión ocurrió en cierta porción de la primera junta de los dedos extendidos y un ligero aumento en la abertura de 6,5 mm. (menos de 1 mm.) permitió un movimiento total hacia adelante llegando a ser de 25 mm. a 38 mm.

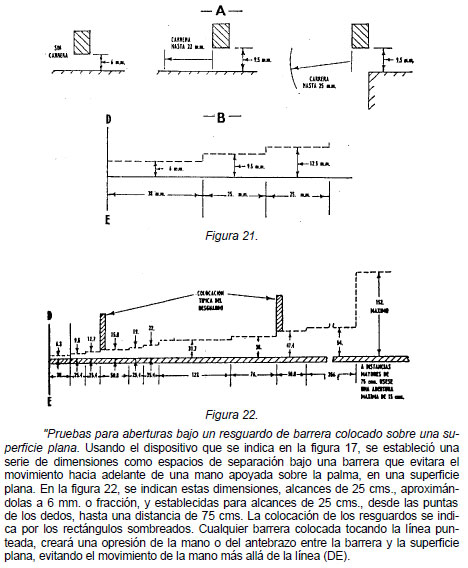

«Se decidió, por lo tanto, que, debido a las variaciones en las manos y a las inexactitudes que eran de esperarse para mantener una abertura de 1 cm., ninguna abertura mayor de 6,5 mm. podía considerarse segura, a los primeros 38 mm. de distancia de la línea de peligro (DE, en varios de los siguientes diagramas). La figura 21 ilustra este punto.

«La mayoría de los hombres y mujeres tienen puntas de dedos que no penetrarán a una distancia de consideración a través de una abertura de 1 cm. Sin embargo, si un diseñador desea mantener una zona definitivamente segura más allá de una abertura de 1 cm., no deberá usarla dentro de una distancia de 38 mm. del punto de peligro, como se indica en la figura 21.

|

|

APLICACION DE RESULTADOS DE PRUEBA, AL DISEÑO DE RESGUARDOS DE CORTADORA VERTICAL

«En las máquinas donde hay exposición al corte vertical, se requiere con frecuencia que los operadores trabajen cerca del punto de corte para alimentar el material y para sostener éste durante la operación. Generalmente se emplean muchachas en tales operaciones. En los dados de troqueladora, dados de prensa de pedal, cizallas para metal, y cortadoras de papel, se tienen ejemplos de exposición a corte vertical.

«Los resultados de las pruebas, en conexión con el diseño de resguardos para corte vertical en la figura 24, se aplican a:

- a) Todas las aberturas verticales en el propio resguardo, tales como ranuras de observación, ranuras de despeje y calibradores de paro.

- b) Todas las aberturas horizontales en el propio resguardo, como sean necesarias para la alimentación del material (frente o lados) y para la descarga de partes terminadas o desperdicio.

- c) La instalación o ajuste de un resguardo.

|

APLICACION DE RESULTADOS DE PRUEBA AL DISEÑO DE RESGUARDOS EN RODILLOS DE OPRESION

«Para aplicar los resultados de pruebas a resguardos para su uso en rodillos de opresión, es necesario tomar en consideración las características de un punto de opresión. En la figura 22, la línea de «Alto» (DE), representa un contacto peligroso; para exposiciones de corte vertical, esta línea (DE) es equivalente a la línea de corte.

«En los rodillos, el peligro (zona de opresión) no está definido por una línea recta.

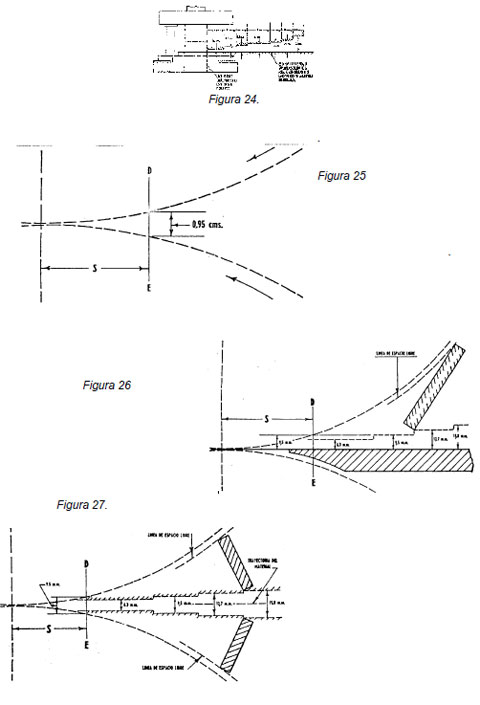

Se decidió que un ancho de 1 cm. de la zona de opresión debiera considerarse la zona real de opresión mediante la cual la línea (DE), o línea de alto, debiera dibujarse (ver figura 25). La distancia de 1 cm. de ancho de la zona de opresión, al punto de contacto entre los rodillos, se designa como dimensión (S). Se recomienda que los rodillos que queden a menos de 1 cm. de separación, sean considerados como rodillos en contacto.

Rodillos de opresión con mesa de alimentación

«La figura 26 muestra una zona de opresión de rodillos donde se usa una mesa de alimentación. Para diseñar un resguardo de barrera adecuadamente colocado, se sugiere que se siga el procedimiento siguiente:

- a) Debiera dibujarse un boceto de la zona de opresión, a escala completa, con la superficie superior de la mesa de alimentación exactamente indicada en el diseño. Indicar la línea de abertura en el rodillo superior. Si se requiere una separación mayor de 1 cm. Ia orilla superior del resguardo con el bosquejo de abertura segura, indicado en la figura 28 como trazo en una superficie de rodillo.

- b) Determinar la distancia (S) — distancia de la línea del centro de los rodillos a un punto en donde exista un espacio vertical de 1 cm. entre la parte superior de la mesa de alimentación y la superficie del rodillo superior.

- c) A esta distancia principia el trazo de las dimensiones de abertura seguras, como se indica en la figura 22, hasta la abertura necesaria para el resguardo particular que se está diseñando. El delinear la sección del resguardo (orillas superior en la línea de separación sobre el rodillo superior y la orilla del fondo en el propio punto del trazo de la abertura segura) y determinar las dimensiones necesarias para instalar el resguardo. (El ancho del resguardo puede determinarse además de las distancias de colocación).

- d) Antes de que el resguardo se ponga en operación, debiera comprobarse cuidadosamente la trayectoria de la mano bajo el resguardo, la estabilidad del montaje, y la rigidez de la construcción».

Rodillos de opresión con alimentación central (sin mesa de alimentación)

«La figura 27 muestra una zona de opresión de rodillos en donde no se usa mesa de alimentación y en la que el material procesado se mueve hacia la zona de opresión en ángulo recto al centro de los rodillos. (Si la carrera del material queda ligeramente arriba o abajo de la horizontal, el centro de la abertura del resguardo debiera elevarse en forma correspondiente).

«Para diseñar un resguardo de barrera apropiadamente colocado y ajustado a una abertura para el paso del material, se sugiere que se use el siguiente procedimiento:

- a) Debiera dibujarse un esquema de la zona de opresión a escala natural con la línea de la trayectoria del material indicada con exactitud en el trazo. Indicar la línea de separación de ambos rodillos. Si se requiere una abertura mayor de 1 cm. entre las orillas del resguardo y los rodillos, las orillas del resguardo debieran colocarse de acuerdo con el diseño de abertura segura indicado en la figura 28 para el trazo en una superficie de rodillo.

- b) Determinar la distancia (S) — la distancia de la línea vertical de los rodillos a un punto donde exista un espacio vertical de 5 mm. a cada lado de la línea de la trayectoria del material (un total de 1 cm. de ancho de la zona de opresión), como se indica en la figura 27.

- c) En este punto, principia el trazo de las dimensiones indicadas en la figura 22 centradas en la línea de la trayectoria. Trácense las secciones del resguardo, dando las aberturas requeridas entre secciones (Una orilla de cada sección tocará una línea de claro; la otra tocará la abertura segura determinada en el punto apropiado para dar la abertura requerida). Determínense de este trazo final las dimensiones necesarias para la colocación correcta del resguardo. El ancho de las secciones del resguardo también pueden determinarse además de las dimensiones de colocación.

- d) Antes de que el resguardo sea puesto en operación, verifíquese cuidadosamente la trayectoria de la mano bajo el resguardo, la estabilidad del montaje y la rigidez de la construcción».

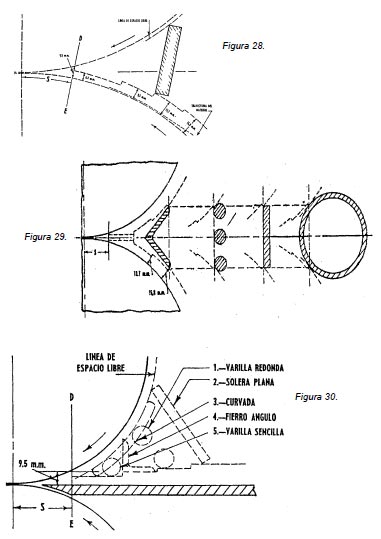

Rodillos de opresión — el material moviéndose sobre un rodillo antes de entrar a la zona de opresión

«La figura 28 indica una zona de opresión de rodillos donde el material se mueve sobre una porción de un rodillo antes de entrar a la zona de opresión. El material en tal disposición, es alimentado bien bajo una barrera, o sobre ella.

Para diseñar un resguardo de barrera propiamente colocado bajo tales condiciones, se sugiere que se use el siguiente procedimiento:

- a) Debiera dibujarse un esquema de la zona de opresión, a escala natural, con la línea de la trayectoria del material indicada sobre el rodillo. Indíquese la línea de separación en el rodillo superior. Si se requiere una abertura de más de 1 cm. Ia orilla superior del resguardo debiera colocarse de acuerdo con el diseño de abertura segura.

- b) Determínese la distancia (S) — la distancia de la línea central del rodillo al punto en donde haya un espacio de 1 cm. entre los rodillos.

- c) A esta distancia princípiese el trazo (en el rodillo con el material en movimiento) de las dimensiones de aberturas seguras, como se indica en la figura 22. (El trazo puede hacerse en la superficie del rodillo, con separaciones de 13 mm.). Trácese la sección del resguardo (una orilla tocando la abertura segura diseñada en el punto apropiado, para dar la abertura requerida).

Determínense las dimensiones necesarias para la correcta colocación del resguardo en este trazo final. El ancho del resguardo también puede determinarse además de fijar las dimensiones. - d) Antes de que el resguardo sea puesto en operación, verifíquese cuidadosamente la trayectoria de la mano bajo el resguardo, la estabilidad del montaje y la rigidez de la construcción».

|

CONSTRUCCION DEL RESGUARDO

«Para tener la seguridad de que se mantienen las dimensiones establecidas para aberturas seguras, es importante que se construyan los resguardos de modo tal que se reduzca al mínimo la posibilidad de distorsión o movimiento que pudiese destruir la eficacia del resguardo. Todas las partes del resguardo debieran ser suficientemente fuertes para resistir los esfuerzos esperados. Debieran tenerse sujetadores de diseño especial que eviten que se quite el resguardo. Cualquier resguardo con aberturas mayores de 6,5 mm. debiera ser considerado casi como una construcción de «precisión» verificando frecuentemente su ajuste y condición.

«Dependiendo de la necesidad de visibilidad y rigidez y del método de alimentación para un resguardo en particular, el diseñador puede usar los trazos indicados en las figuras 26, 27 y 28, para seleccionar las secciones del resguardo más adecuados a sus necesidades.

«La figura 29 muestra diferentes diseños para un resguardo en una zona de opresión de rodillos en donde se desea alimentar sobre el resguardo o debajo de él, con una abertura de 16 mm. La figura 30, muestra diferentes diseños para un resguardo contra opresión de rodillo con mesa de alimentación. Trabajando con un trazo similar a éste, el diseñador puede determinar la colocación, dimensiones, tamaño, y perfil de la sección necesaria del resguardo, que satisfaga sus necesidades particulares».

EQUIPO DE TRANSMISION DE FUERZA MECANICA

Los aparatos de transmisión de fuerza mecánica incluyen todas las flechas, volantes, poleas, bandas (excepto bandas transportadoras) vástagos de conexión, coples, husillos, cigüeñales, embragues, excéntricas, equipo y partes revolventes o de movimiento alternativo, motores, equipo intermedio, y partes impulsadas de máquinas, excepto del punto de operación.

Los códigos existentes y la legislación proporcionan a un grado deseable de seguridad, las normas para el resguardo del equipo de transmisión de fuerza mecánica.

No obstante, continúan ocurriendo accidentes graves, con frecuencia a expertos hombres de mantenimiento, engrasadores y supervisores, bajo condiciones o en lugares en donde no se indican, resguardos específicos en los códigos actuales.

El equipo de transmisión de fuerza mecánica en los llamados locales aislados, tales como casas de bombas, sótanos, túneles, y casetas, debiera resguardarse en la misma forma requerida para equipo similar en áreas de trabajo abierto. La alternativa para resguardar dicho equipo, sería interconectar todas las puertas que conduzcan a esos sitios.

Es importante que se prevea el peso adicional a la carga del techo, cuando se suspende de las vigas el equipo de transmisión elevado. Las cargas de los pisos debieran ser calculadas por un ingeniero o arquitecto calificado, fijando en sitio visible el valor obtenido.

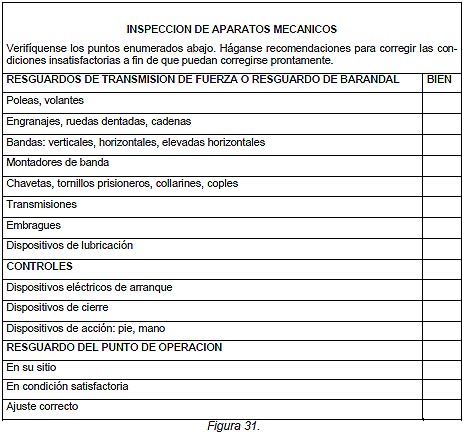

El equipo de transmisión de fuerza mecánica debiera inspeccionarse a intervalos regulares (figura 31).

|

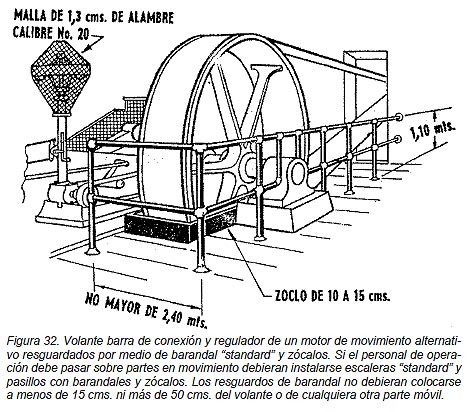

BARANDALES DE RESGUARDO Y ZOCALOS

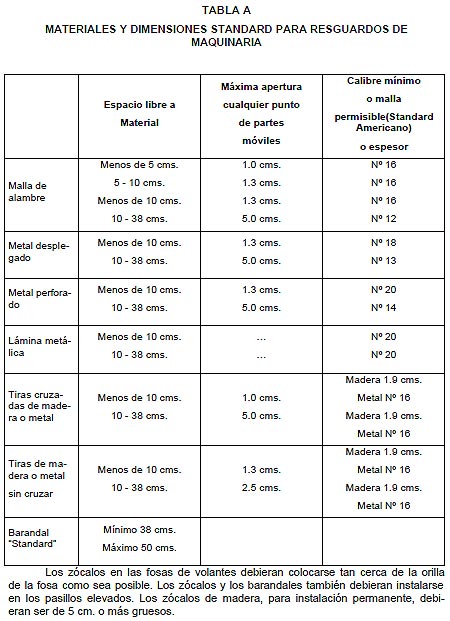

Los resguardos de barandal y zoclos se instalan generalmente alrededor de volantes y de otro equipo en fosas abiertas y son aplicables al resguardo de muchos tipos de equipo mecánico. (figura 32). La instalación de los resguardos de barandal y de los zoclos debiera hacerse de acuerdo con las siguientes normas como se detalla:

- a) El barandal no debiera ser menor de 1,10 mm. de altura con un travesaño intermedio, a menos de que el espacio entre el travesaño superior y el piso esté cubierto con malla metálica, metal desplegado, u otro material de igual resistencia. Muchos ingenieros de seguridad recomiendan que el travesaño intermedio quede a 0,45 m. sobre el piso.

- b) Los postes no debieran estar a más de 2,40 m de separación. Las distintas partes del barandal debieran ser permanentes y sólidas, lisas y libres de clavos, pernos y astillas salientes. El tubo usado para los postes debiera tener un diámetro interior de 30 mm. o más. Los postes hechos de hierro estructural o de barras debieran tener secciones iguales en resistencia al hierro ángulo de 30 mm. x 30 mm. x 5 mm.

- c) Los postes de madera debieran ser por lo menos de 5 x 10 cm. El travesaño superior debiera ser de 5 x 10 cm. o bien, compuesto de dos tiras de 2,5 x 10 cm. una sobre los topes de los postes y la segunda a un lado de los mismos, inmediatamente debajo y en ángulo recto con la tira superior.

- d) El travesaño intermedio debiera ser de 2,5 cm. x 10 cm. o mayor. Para dar una protección máxima, el barandal debiera estar al lado exterior del poste con relación a la fosa. Cuando se colocan tableros con metal desplegado o malla metálica, como se indica en la Tabla A, puede omitirse el travesaño intermedio.

- e) Los zócalos debieran ser por lo menos de 10 cm. de altura (preferiblemente 15 cm.) y hechos de madera, metal o rejilla metálica cuya malla no exceda de 2,5 cm. de abertura.

|

|

MOTORES

Las explosiones de los volantes son causadas principalmente por el exceso de velocidad. (La figura 33 muestra la velocidad segura para los volantes en r.p.m.). Las causas predominantes del exceso de velocidad son la ruptura de una parte del motor, la pérdida repentina de carga, y el ajuste incorrecto o falla del regulador. Otras causas incluyen defectos en el material, daño al volante o alteración de su diseño original, y los esfuerzos inusitados debidos a arranques repentinos, paradas bruscas, calor excesivo, chumaceras flojas o desalineamiento del volante.

Debido a la posibilidad de explosión, la inspección de los volantes y de otras partes de los motores, debieran confiarse únicamente a ingenieros mecánicos capacitados.

Cualquier porción de un volante que sobresalga 2.00 mts. del piso o plataforma, debiera resguardarse con una cubierta de lámina metálica u otro material resistente con dimensiones de acuerdo con las tablas A y B.

Si en vez de este resguardo se usan barandales y zoclos, el barandal debiera colocarse a no menos de 38 cms. y a no más de 50 cms. de la llanta de la rueda. Debieran colocarse zoclos «standard» en todo volante, parte del cual se halle en una fosa

o que esté a menos de 30 cms. del piso. Si es necesario el paso sobre los cojinetes o chumaceras, debiera instalarse un puente con barandal «standard» y zócalo. Los volantes con llanta lisa, de 1,50 m. o menos de diámetro son peligrosos y han causado graves lesiones. Tales volantes debieran estar resguardados con una cubierta completa (figura 34) o con resguardo de barandal. Independientemente del diámetro del volante, si cualquier porción del mismo sobresale al piso de trabajo, esa porción debiera quedar totalmente cubierta o circundada con un barandal.