Seguridad en Máquinas. Parte 2

PRACTICAS SEGURAS

El resguardar el equipo es de elemental importancia para la eliminación de los accidentes causados por máquinas, pero los resguardos solos no son suficientes. De aquí que el personal que trabaja cerca de equipo mecánico o el operador de una pieza de maquinaria, debe mantener un saludable respeto por los resguardo.

Básicamente, si el trabajo de un empleado es operar una pieza de equipo mecánico, debiera instruírsele en todas las precauciones de seguridad relacionadas con la operación segura de la máquina, antes de que se le permita manejarla. Esto se aplica también a los operadores experimentados, al menos hasta que el supervisor esté seguro de que dichos operadores conocen los riesgos involucrados.

Lo mismo se aplica al personal que no opera una máquina pero que trabaja cerca de equipo mecánico. Los procedimientos debieran establecerse positivamente a fin de que no haya un mal entendimiento, y la supervisión debiera ser tal, que no tolere ninguna desviación de las siguientes prácticas de trabajo seguro:

- Ningún resguardo debiera ajustarse o quitarse por ninguna razón, por nadie, a menos que, (a) se tenga permiso específico dado por el supervisor, (b) que la persona interesada se halle específicamente preparada, y (c) que el ajuste de la máquina se considere una parte normal de su trabajo.

- Ninguna máquina debiera ser puesta en marcha a menos de que los resguardos se hallen en su lugar y en buenas condiciones. Los resguardos faltantes o defectuosos debieran reportarse inmediatamente al supervisor.

- Siempre que se quiten los resguardos o dispositivos para hacer reparaciones o ajustes o dar servicio al equipo (lubricación y mantenimiento), debiera cortarse la corriente al equipo y poner candado al interruptor principal y colocar en él una tarjeta de aviso.

- No debiera permitírsele al personal trabajar en equipo mecánico o cerca de él cuando use corbatas, ropa suelta, relojes, anillos u otros objetos similares.

REQUISITOS PARA RESGUARDOS ADMISIBLES

Algunos de los requisitos para un resguardo aceptable fueron presentados en la información anterior. En adición, hay otros puntos que deben considerarse. Cualquier resguardo debiera tener las siguientes características:

- Cumplir con las normas IRAM.

- Ser considerado una parte permanente de la máquina o equipo.

- Proporcionar una máxima protección positiva.

- Evitar el acceso a las zonas peligrosas durante la operación.

- No debilitar la estructura de la máquina.

- Ser conveniente; no debe interferir la operación eficiente de la máquina ni causar incomodidad al operador.

- Ser diseñado para el trabajo específico y la máquina específica, con provisiones para la lubricación, inspección, ajuste, y reparación de las partes de la máquina.

- Ser durable, resistente al fuego y ala corrosión y fácilmente reparable.

- Estar construido suficientemente fuerte para resistir el uso y golpes normales y para soportar un uso prolongado con un mínimo de mantenimiento. No debiera, en sí mismo, presentar riesgos tales como astillas, puntos de opresión, puntos de corte, esquinas agudas, orillas rasposas, u otras fuentes de lesión.

Si es posible, los resguardos que cubren partes giratorias debieran estar interconectadas con la propia máquina, a fin de que ésta no pueda operarse a menos de que el resguardo esté en su lugar.

Cuando se tiene un proyecto la instalación de resguardos, debiera consultarse a las personas específicamente interesadas en ellos. Debieran tenerse las opiniones de los operadores de las máquinas, de los supervisores, instaladores y gente de mantenimiento, fabricantes, aceitadores, y electricistas. El manufacturero tiene generalmente disponibles para su propio equipo, resguardos que son superiores a cualesquier otros que pudieran instalarse.

Debiera consultarse al fabricante si el resguardo que se proyecta puede cambiar el diseño original del equipo. También, debiera consultarse cualquier código pertinente antes de que se tome una acción definitiva.

MATERIALES

El material preferible para resguardos es, en la mayoría de los casos, el metal.

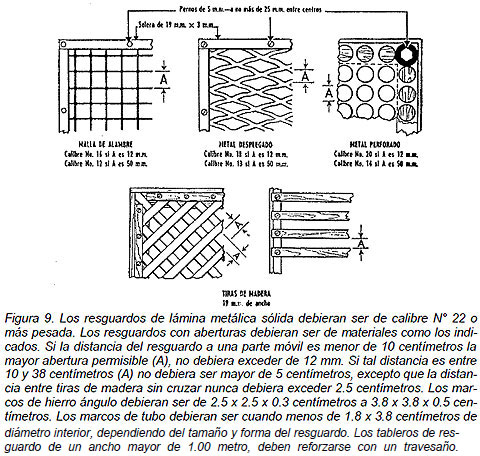

Los armazones de los resguardos se hacen generalmente con hierro estructural, tubo, soleras, barras, o material redondo. El material de recubrimiento generalmente es lámina de metal sólido o desplegado o perforado o malla metálica (figura 9). El uso de plástico o de cristal de seguridad donde se requiere visibilidad, es también una práctica generalizada.

Los resguardos hechos de madera tienen aplicación limitada. Su falta de durabilidad y resistencia, su relativamente alto costo de mantenimiento y su combustibilidad, son objetables. Los resguardos de madera, particularmente cuando se impregnan de aceite, pueden quemarse debido a operaciones de soldadura cercanas, a chumaceras sobrecalentadas, a fricción de bandas, o por instalación eléctrica defectuosa y por cualesquiera otras fuentes de calor.

Los resguardos de madera tienen frecuentemente la ventaja del bajo costo inicial, y resisten salpicaduras de humos y substancias químicas corrosivas. Sin embargo, en la mayoría de los casos tales condiciones pueden ser mejor eliminadas mediante un apropiado diseño o con equipo exhaustor o de ventilación.

Donde es un factor importante la resistencia a la corrosión o el posible daño a las herramientas y a la maquinaria, se usan a veces resguardos de aluminio o de otro metal liviano. Los resguardos de plástico están siendo más usados donde la inspección de las partes móviles es necesaria y donde la resistencia puede sacrificarse. El cristal inastillable es usado similarmente, en particular donde la iluminación de las partes resguardadas constituye un problema y donde la flexibilidad del plástico no se requiere. El cristal de seguridad y los plásticos usados donde hay riesgo de que partículas que saltan o rebabas, empañen o rayen su superficie, pueden protegerse con cristales sobrepuestos, baratos y fácilmente reemplazables.

Cuando no puede hacerse un resguardo que excluya la pelusa, debiera proveerse ventilación. Debieran dejarse ventilas lo suficientemente pequeñas que no permitan meter la mano, hechas en la base de los resguardos grandes para permitir que caiga por ellas la pelusa. Los resguardos más grandes debieran tener también un acceso con puertas que se cierren solas, para permitir la limpieza con cepillo, manguera de vacío o aire comprimido.

La superficie lisa de los resguardos de lámina metálica puede, por supuesto, limpiarse tan rápidamente como las paredes y pisos y otros exteriores de la máquina.

INSPECCION Y MANTENIMIENTO

La inspección de los resguardos de las máquinas debiera ser considerado como parte importante del programa regular de inspección de la planta y del mantenimiento de resguardos. Tales inspecciones son necesarias porque los trabajadores tienen la tendencia a operar una máquina sin resguardo, si el resguardo no está funcionando apropiadamente o si ha sido removido para reparación. Además, las inspecciones regulares descubren la necesidad de reparación de las propias máquinas lo cual, si se descuida, puede resultar posteriormente en un trabajo más caro.

La revisión de cada tipo de máquina hace más fácil el trabajo y constituye un registro de conveniente prosecución. Las listas de revisión debieran ser tan breves como fuese posible, pero incluyendo todos los puntos de inspección necesarios.

La responsabilidad del profesional en seguridad incluye la revisión constante de las condiciones de los resguardos, la imposición de su uso y evitar que se entorpezca su funcionamiento. También debiera ver que las máquinas a las cuales se les hubiesen quitado los resguardos para su reparación. estén cerradas o que tengan resguardos temporales.

LUBRICACIÓN

La lubricación correcta es esencial para seguridad y como protección contra incendio, así como para el buen mantenimiento. La falta de lubricación contribuye al peligro de incendio o a la descompostura de una máquina al causar calor excesivo, o daño a la superficie de las partes móviles.

Consecuentemente, el profesional de seguridad debiera investigar los métodos de seguridad empleados por su compañía, asegurándose de que son conforme a las prácticas de seguridad para lubricación, mencionadas en las recomendaciones que aquí se enumeran.

La práctica normal de lubricación requiere que se coloquen charolas de goteo bajo todas las chumaceras elevadas, excepto en chumaceras autolubricadas.

La lubricación automática es más segura que la aplicación directa de aceite y grasa a una chumacera o a otra parte, usando una aceitera o una pistola de engrasar.

Las aceiteras automáticas pueden ser de alguno de los siguientes tipos:

Aceiteras capilares.

Aceiteras de mecha.

Aceiteras de anillo y cadena.

Aceiteras de alimentación por gravedad.

Aceiteras de alimentación por bomba.

Lubricadores de cartucho.

Neblina de aceite.

La lubricación a control remoto puede adaptarse prácticamente a todas las máquinas a fin de que el aceitador no necesite acercarse a las partes móviles. Si las tazas de grasa o aceite están en la zona peligrosa de una máquina o quedan escondidas bajo los resguardos, pueden generalmente instalarse tubos de extensión para grasa y aceite. Ordinariamente no se usan cuando el aceite o la grasa puede congelarse en tubos.

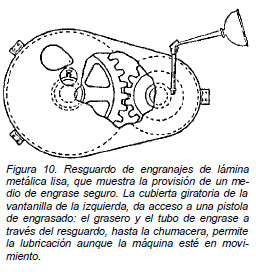

Las partes de maquinaria que deban lubricarse periódicamente deberían tener por lo menos boquillas para engrase con pistola a presión, más bien que graseros de copa que necesitan que haya una abertura en el resguardo.

En muchos casos, una manguera larga, o descarga por gravedad o por alimentación forzada de aceite pueden permitir al engrasador que permanezca fuera de peligro mientras ejecuta su trabajo. (figura 10). Con tal equipo puede aceitar chumaceras elevadas desde el piso o desde una plataforma o pasillo de mantenimiento. Los receptáculos de aceite pueden colocarse en chumaceras individuales con dispositivos de control operados con herramientas de mano.

|

Hay también sistemas sencillos de lubricación en los que el aceite o la grasa son forzados desde un lugar seguro, a través de

chumaceras, mediante una bomba de mano o por presión de aire.

|

Los depósitos de aceite debieran limpiarse periódicamente para quitar el sedimento que pudiera haberse acumulado. Las tuberías deben soplarse para tener la seguridad de que se hallan libres y deben revisarse para evitar que tengan zonas aplastadas que impidan la llegada del lubricante hasta las partes de la máquina.

Muchas compañías han instalado termopares a las chumaceras en lugares no fácilmente visibles, para detectar y dar aviso del calor excesivo resultante de la falta de lubricación.

Un reciente mejoramiento de las prácticas de lubricación es la formación de una cuadrilla de aceitadores dentro del departamento de mantenimiento. Este grupo está formado por empleados y trabajadores con conocimientos especiales en lubricantes y los requisitos y prácticas de lubricación. Los aceitadores son asignados a zonas específicas y se les hace responsables de mantener todo el equipo lubricado en esas áreas.

El establecimiento de este procedimiento ha permitido ahorros substanciales, mediante servicios de almacenaje mejorados (figura 11), mejor control de las prácticas de lubricación, y, en la mayoría de los casos, por «standarización» de los lubricantes usados en la planta y la consecuente reducción de cantidades requeridas.

Algunas compañías han adoptado códigos de lubricación, basados en colores y en símbolos geométricos, para indicar los requisitos y frecuencia de la lubricación. Se han suministrado medios a los aceitadores para firmar y anotar la fecha cada vez que se da servicio a una máquina.

DISEÑO

El resguardo de maquinaria abarca dos áreas principales: las partes de transmisión y la zona de operación. El equipo de transmisión incluye todas las partes móviles que transmiten fuerza del motor a la zona de operación; esta última es de zona o lugar de una máquina en la cual se desarrolla el trabajo, tal como, formado, corte, engrapado o esmerilado.

|

Algunos principios de resguardo de máquinas son igualmente aplicables tanto a las partes de transmisión como al área de operación. Puesto que las partes de transmisión son básicas en cualquier máquina, es más fácil establecer métodos efectivos para resguardarlas, que para la zona de operación.

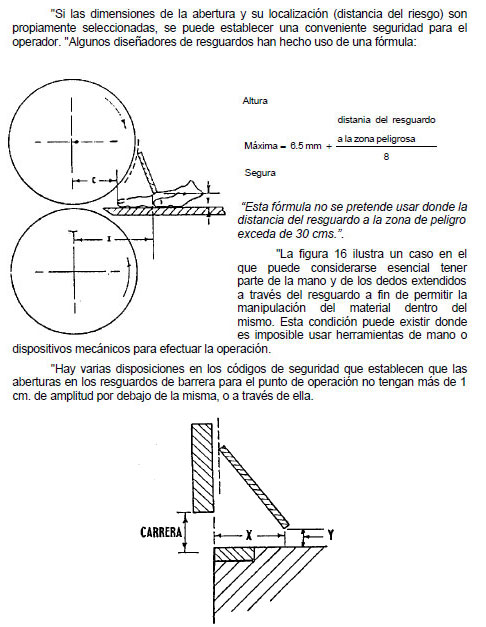

En general, hay escasez de información para el diseño de resguardos para la zona de operación. Sin embargo, el Comité de Ingeniería de la National Association of Mutual Casualty Companies, trabajando con material de investigación desarrollado originalmente por el Departamento de Servicio de Plantas Industriales de la Liberty Mutual Insurance Company, ha establecido una excelente información para resguardos en el punto de operación. La publicación, Safe Openings for Some Point of Operation Guards, dice:

«Ha sido una práctica común en el diseño de resguardos para el punto de operación, el trabajar sobre la base de que cualquier abertura que no sea mayor de 1 cm. de ancho o alto (la longitud es indeterminada) es relativamente segura, ya que no permitiría la entrada de ninguna parte considerable de la mano dentro del resguardo.

«En muchos casos, sin embargo, una abertura de 1 cm. no es suficiente espacio para pasar el material en proceso a través de ella o bajo el resguardo. Como el ancho (o altura) de la abertura se aumenta para permitir la entrada del material, el espacio adicional permite al operador introducir suficientemente la mano dentro del resguardo.

«Bajo tales condiciones ya no es posible evitar la introducción de alguna parte de la mano dentro del resguardo. El problema está en detener el movimiento de la mano dentro del resguardo a una distancia segura de la zona de peligro.

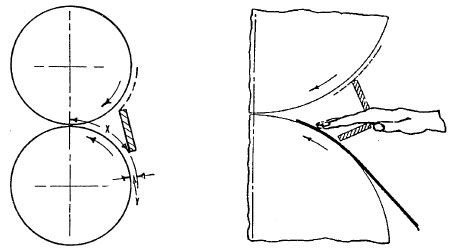

«La figura 12, ilustra la detención del movimiento de la mano fuera del resguardo, usando una abertura de 6.5 mm. La figura 13 ilustra cómo puede pararse una mano en su movimiento hacia la zona de peligro, mediante el contacto entre alguna porción de la mano y el resguardo en un punto donde, aunque los dedos estuviesen dentro del resguardo no pudieran moverse más hacia la zona de peligro. En ambas ilustraciones, las puntas de los dedos son detenidos aproximadamente a la misma distancia (C) de la zona de peligro. La distancia (X), sin embargo, es variable.

Las figuras 12 y 13 son bosquejos diagramáticos de Ias condiciones halladas en relación con el peligro de opresión en rodillos de giro hacia dentro, donde se usa una mesa de alimentación. Sin embargo, hay muchos otros tipos de riesgos en el punto de operación, donde existen las mismas condiciones o similares, en las que se requiere una abertura mayor de 1 cm. para el diseño de un resguardo.

«La figura 14 ilustra el riesgo en una cortadora vertical, y la figura 15 muestra un peligro de opresión de rodillo, en donde no se usa una mesa de alimentación.

En ambos de estos ejemplos debe determinarse la localización adecuada del resguardo (Dimensión X) para el uso de la abertura requerida (Y).

|

«Basándose en las formas más usuales de riesgos en el punto de operación, se construyeron modelos de prueba semejantes a los tipos de resguardos comúnmente usados.

Probando en estos dispositivos diferentes tamaños de abertura con distintas manos (de hombres y de mujeres) se obtuvo una información relativa a las aberturas y localización de los resguardos como guía para los diseñadores de éstos. Otro propósito de las pruebas fue el verificar los procedimientos de terminación de las dimensiones seguras de las aberturas.

|

DISPOSITIVOS DE PRUEBA

«Ajustando el lado vertical del dispositivo que se muestra en la figura 17, en varias posiciones, es posible determinar las alturas, a distancias seleccionadas de la zona de peligro, que eviten un avance hacia adelante de la mano, hasta una posición peligrosa.

«El fondo del calibrador es en realidad el equivalente de una mesa de alimentación o de la superficie de la mesa de la máquina. Por lo tanto, los resultados de los tanteos con este dispositivo están restringidos a las instalaciones donde la palma de la mano se apoya en una superficie plana con los dedos extendidos bajo un resguardo o a través de la abertura de un resguardo.

«La figura 18 ilustra el equipo de prueba usado en el estudio de aberturas horizontales donde no exista una mesa de alimentación o apoyo para la palma de la mano o del antebrazo. La figura 19 muestra uno de los dispositivos de prueba usados en un estudio de la cortadora vertical, como se halla en operaciones ordinarias de prensas.

«Pueden hacerse varios arreglos en la barra horizontal (A) de la barra vertical (B), para representar la abertura requerida para alimentar el material. Las unidades (C) y (D) representan ranuras de observación, aberturas para la inserción de herramientas de mano, etc., al frente del resguardo. Las unidades pueden colocarse con objeto de hacer pruebas, a diferentes distancias del punto de corte.

«La figura 20 muestra un dispositivo de prueba hecho para estudiar el movimiento de la mano a través de una abertura de 1 cm., bajo diversas condiciones. La barra a la izquierda de la figura, representa una condición de golpe controlado a 1 cm.