Riesgos y prevención de patologías laborales en las plantas de acopio de granos

Introducción

Al analizar temas ligados a la salud y seguridad laboral en las plantas de acopio de granos o plantas de silos, surge la necesidad de conocer las condiciones y el medio ambiente laboral que les caracterizan y profundizar luego en el conocimiento de los riesgos emergentes de las actividades que allí se desarrollan. Ello debe realizarse, en el contexto amplio de las condiciones y medio ambiente del trabajo (CyMAT), que según la Organización Internacional del Trabajo (OIT), es “el conjunto de elementos ligados al trabajo que influyen directa o indirectamente en la salud física y psíquica de quien lo realiza”.

El trabajo en plantas de silos tiene características comunes a las del trabajo industrial ya que sus instalaciones suelen ser similares a las de una industria pero ubicadas en un medio rural, estando ligado funcionalmente a los procesos productivos agrarios, por lo que el trabajo en ellas, se desarrolla con una relación mucho más estrecha que en otras actividades con las condiciones laborales del campo.

Al igual que en las tareas agrícolas, ganaderas y forestales, en los acopios existe un fuerte vínculo con la naturaleza. El trabajo se realiza a cielo abierto con los riesgos a la salud que de ello se desprende. Los ritmos de trabajo, las exigencias en materia de organización y logística y la duración de las jornadas laborales, están fuertemente ligados a los ciclos biológicos de los cultivos, existiendo a partir de ello diferencias según la época del año, con momentos caracterizados por la extensa duración de las jornadas laborales y la elevada intensidad en los ritmos de trabajo. Éstos son lógicamente mayores en los momentos pico de actividad, normalmente la época de cosecha de cereales y oleaginosas.

Estas características del trabajo en plantas de silos o centros de acopio de granos o semillas tienen su correlato e impacto directo en la salud y seguridad de los trabajadores.

Las plantas de silos, funcionalmente vinculadas al proceso productivo agrario, están compuestas por numerosas y variadas instalaciones, algunas de ellas fijas y otras móviles que se complementan con dsitintos equipos y máquinas movidos por motores. Los silos propiamente dichos o celdas de almacenamiento, secadoras, aireadores, cintas transportadoras, correas, poleas, cintas con cangilones, etc, son por un lado fuentes de peligro pues pueden ser causa de caídas a nivel, de altura o a las diversas fosas; atrapamientos con piezas en movimiento, golpes, asfixia por trabajo en ambientes confinados con baja concentración de oxígeno, incendios y explosiones.

Por otro lado, son causa de numerosas enfermedades profesionales tales como la hipoacusia perceptiva, afecciones osteomusculares o respiratorias consecuencia de la exposición a elevados niveles de ruido, vibraciones o presencia de polvo en el medio ambiente laboral así como a contaminantes químicos y biológicos.

El movimiento interno permanente de vehículos (camiones y tractores con acoplados) en la época de cosecha acarreando para el acopio granos o semillas es otro factor de riesgo elevado a considerar por su alta incidencia en la ocurrencia de accidentes con consecuencias en la salud y seguridad de los trabajadores.

Todos estos elementos, algunos vinculados a la tecnología mientras otros dependen del ambiente y otros de los aspectos organizacionales, no juegan en forma aislada sino permanentemente interrelacionados y ante la complejidad de los mismos, deben ser tenidos en cuenta por los empresarios o aquellos que deben organizar y planificar las tareas con criterio preventivo. Al mismo tiempo deben ser elementos conocidos por los responsables de las áreas de salud laboral o que atienden la seguridad ocupacional en los acopios y ser considerados por los médicos y Servicios de Medicina laboral al identificar o hacer un adecuado seguimiento de posibles patologías vinculadas al trabajo.

Por último cabe destacar que en los acopios, planificar y organizar el trabajo para que éste se desarrolle en condiciones que no afecten la salud y seguridad de los trabajadores, exige además arbitrar los medios para que quienes realicen una tarea o tengan la responsabilidad de dirigirla o tomar decisiones, estén convenientemente capacitados e informados de los riesgos potenciales de cada puesto de trabajo. El Decreto 617/97 Reglamentario de la Ley de Higiene y Seguridad en el Trabajo para la Actividad Agraria, establece condiciones mínimas a respetar en las plantas de silos.

En el campo argentino, como consecuencia de un fuerte avance de la agriculturización en los últimos veinte años, ha habido un marcado aumento de la producción de cereales y oleaginosas, lo que ha significado la necesidad de aumentar el número y la capacidad de los acopios. En este proceso, la capacidad del trabajo humano ha acompañado el cambio tecnológico, pero la innovación que ello significó y que habla de un gran crecimiento en nuevas y modernas plantas y sistemas de acopio, no ha sido acompañado adecuadamente por las empresas con las consecuentes mejoras o avances en

la implementación de medidas de prevención de riesgos y protección de la salud y seguridad de los trabajadores.

Objetivo del trabajo

Este trabajo se propone mostrar una faceta no siempre adecuadamente atendida en las plantas de silos o acopios de granos o semillas: el resguardo de los trabajadores frente a aquellos factores de riesgo que puedan generar enfermedades profesionales vinculadas a la contaminación por polvo, ruido y vibraciones producido en los procesos que se desarrollan en las plantas de acopio.

La exposición a contaminantes químicos que podrían ser tóxicos o sensibilizantes de las vias respiratorias o la piel, como los pesticidas utilizados para preservar el grano del ataque de insectos u otras plagas, requiere un tratamiento especial que excede los límites de este estudio.

Sin afectar el fin lógico de las empresas que buscan mejorar la productividad y la rentabilidad con un eficiente manejo de la calidad en el almacenamiento, este trabajo se propone brindar algunos elementos de apoyo que permitan dar respuesta a las demandas de los mercados que exigen producir con adecuada calidad atendiendo además al bienestar de los trabajadores: garantizar la salud, seguridad y confort en el lugar en el que el operario busca el sustento, respetando asimismo el cuidado del ambiente y de las personas que habitan en él son condiciones ineludibles de cumplimiento obligado en toda sociedad responsable.

Comulgamos con la OIT al manifestar que lograr la salud y seguridad de los trabajadores y la preservación del ambiente, son factores clave a la hora de buscar la sostenibilidad y equidad en un sistema productivo.

Materiales y métodos

Se ha trabajado en la búsqueda de bibliografía, pudiendo destacar que es muy poco lo que se ha investigado en la materia en nuestro país, habiendo encontrado únicamente algunos estudios de caso específicos e investigaciones generados por el INTA, INTI, el Ministerio de Trabajo, la Universidad de Buenos Aires y algunas empresas. También se llevó a cabo una búsqueda bibliográfica de trabajos realizados en el exterior del país, atento a que en la Argentina el material es escaso en materia de investigaciones de patologías vinculadas a polvo, ruido y vibraciones en plantas de silos.

Se analizó información primaria y secundaria generada por la SRT y documentos de la OIT.

Fueron analizados algunos estudios de caso y trabajos finales elaborados en el marco de la Especialización en Higiene y Seguridad en el Trabajo Agrario de FAUBA.

Se realizaron entrevistas con referentes calificados y visitas a plantas de acopio de granos y de semillas.

Análisis de resultados y recomendaciones

Los centros de acopio o plantas de silos poseen los llamados propiamente silos, que son los contenedores en los que se almacenan los granos. Éstos se diferencian por su forma, capacidad, material de construcción y su impenetrabilidad. Los hay cilíndricos de fondo plano o con pendiente de modo de facilitar la descarga desde el interior, de los productos que almacena.

En relación a su material de construcción, en general son de chapa aunque numerosas plantas de acopio poseen silos de hormigón armado. Los hay abiertos y otros herméticamente cerrados, al tiempo que su capacidad oscila entre unos cientos a varios miles de metros cúbicos.

Las plantas de silos son ambientes que ofrecen enorme variedad de riesgos siendo según registros de la SRT.

Entre las instalaciones que ofrecen riesgo de accidentes pueden mencionarse las plataformas elevadas en las que los operarios realizan el calado o toma de muestras de los granos en la etapa de recepción, siendo una instalación desde la que puede haber caídas de altura; la secadora del granos alimentadas a gas o a gas oil con riesgo de incendios y explosiones en caso de funcionamiento inadecuado del equipo o acumulación de cáscara de cereal; zarandas que son equipos destinados a la limpieza del cereal con riesgo de golpes o de caídas al subir por escaleras hasta la misma, la noria que es el mecanismo que eleva el grano desde las fosas de distribución a los silos, los que pueden producir atrapamientos con las piezas móviles y atmósferas explosivas si se acumula polvo o existe algún mecanismo en mal funcionamiento que genere chispas; transportadores helicoidales o chimangos también son fuente de atrapamientos severos si no poseen una cubierta protectora; lugares confinados en los que puede haber inadecuada ventilación; requerimiento de trabajos en altura para mantenimiento de motores o reparaciones o cambios de correas

Pero independientemente de los riesgos de accidentes, en los distintos puestos de trabajo de estas plantas, los trabajadores se ven afectados por contaminantes físicos que pueden tener consecuencias negativas sobre su salud.

Entre los contaminantes cobran particular importancia el polvo, el ruido y las vibraciones, aspectos sobre los que se focaliza este trabajo y frente a los que se realizan algunas propuestas de mejora.

1. Polvo

La exposición al polvo es uno de los mayores riesgos de perturbaciones a las que los operarios de las plantas de acopio están expuestos durante sus jornadas de trabajo. El polvo es un factor de mucha incidencia en la ocurrencia de enfermedades profesionales. Algunos puestos de trabajo, en particular aquellos en los que el operario realiza el control de la descarga de camiones a la fosa de distribución, tarea que en época de cosecha se extiende la jornada completa, los trabajadores están expuestos a altísimos niveles de polvo respirable.

Para la recepción, acondicionamiento, almacenaje de granos y semillas y control para su posterior comercialización, básicamente una planta de silos cuenta con las siguientes instalaciones: área de ingreso de camiones y balanza, tolvas de descarga, secadoras y prelimpieza, silos, carga en camiones para su destino final.

Hay en la planta varias fuentes de emisión de polvo y material particulado que requieren medidas de mitigación.

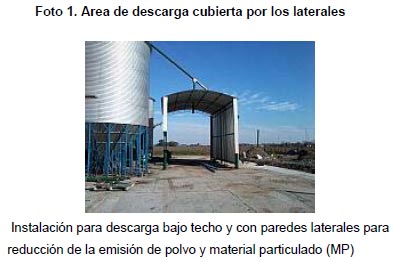

Es en la descarga inicial y carga final donde se genera la mayor emisión de polvo y material particulado de alta concentración. Se recomienda para disminuir la polución en la descarga, que haya instalaciones que permitan que los camiones o tolvas puedan operar bajo techo y de ser posible sean cerradas en ambos laterales (foto 1), para dejar abierto dos caras que permitan el ingreso y el egreso de los vehículos de carga. Luego de cada descarga, el sector debe ser barrido o aspirado y preverse un sistema de separación y embolsado de polvo con almacenamiento de residuos sólidos para su posterior disposición.

En la planta de secado se instalan equipos para una limpieza previa del material, con tamices que se limpian mecánicamente. Los residuos sólidos también deben recogerse adecuadamente para su posterior disposición.

|

La planta de silos, que pueden ser de hormigón o de paredes de chapa galvanizada, pueden contar o no con aireación forzada. En este último caso, sólo admiten almacenamiento de grano sano y limpio.

La aireación del grano en el silo, para conservar las condiciones ideales de humedad, se hace pasando a través de la masa del material almacenado aire forzado del ambiente.

Los aireadores se hallan normalmente ubicados en la parte inferior de los silos, y allí también se ubican las bocas para la descarga a camiones. Si se usan mangas para la carga en los camiones, la emisión de polvo al ambiente es menor concentrándose en la caja del vehículo.

El polvo que se genera en estas descargas es muy difícil de eliminar completamente. La buena limpieza del grano en los procesos de cosecha colaboran a disminuir las concentraciones de polvo en la posterior descarga en los silos, pero básicamente es una contaminación frente a la que hay que actuar protegiendo al trabajador pues su generación es inevitable.

Este polvo está compuesto por residuos orgánicos en un 60-70% aproximadamente y residuos inorgánicos en un 25-40%, generados por el movimiento de granos y que pueden contener en ocasiones esporas de hongos o de bacterias que afectan al cereal en el almacenamiento, partículas con residuos químicos, tierra y otras materias extrañas como glumas o glumelas3.

Las partículas que poseen menor diámetro, en particular las inferiores a 5 micrones, son las más peligrosas, ya que permanecen más tiempo en el aire y penetran al inspirarlas más profundamente en las vías respiratorias.

Por este motivo no suele medirse en estas plantas el total del polvo atmosférico, sino el llamado “polvo respirable”, que es la fracción que puede penetrar hasta los alvéolos pulmonares.

Por las exigencias de esfuerzo físico de las tareas o el stress de algunas condiciones de trabajo, suele incrementarse el ritmo respiratorio, aumentándose en consecuencia el riesgo de las personas expuestas a polvo.

Las normas legales exigen realizar exámenes médicos preocupacionales y periódicos a los trabajadores en plantas de silos. El examen médico preocupacional que se realice a aquellos trabajadores que han de trabajar en estos acopios, fundamentalmente en puestos con riesgo por presencia de polvo, debe orientarse a la detección de posibles alergias preexistentes. Los exámenes médicos periódicos que acompañarán la vida laboral en la empresa, deberían comprobar como evoluciona la salud del trabajador, debiendo detectar si hay algún problema a nivel del funcionamiento de los pulmones, el hígado o los riñones.

Las enfermedades profesionales causadas por la exposición al polvo, incluidas en el Listado confeccionado por el Ministerio de Trabajo, Empleo y Seguridad Social de La Nación (MTEYSS) son: Neumoconiosis, asma, alveolitis alérgica y enfermedades pulmonares u obstructivas crónicas relacionadas con los efectos del polvo.

No obstante, se encuentran patologías no siempre identificadas como patologías laborales en el mencionado Listado de Enfermedades Profesionales, entre las que se destacan, según los informes de compañías aseguradoras de riesgo y registros de la Superintendencia de Riesgos del Trabajo (SRT) también vinculadas o consecuencia de la exposición laboral al polvo de cereal: rhinitis, jadeo, fiebre, conjuntivitis, dolor muscular y de las articulaciones.

En la Resolución 295/2003 del MTEYSS, se establece como límite máximo aceptable de exposición a polvo el de 3 mg/m3 de material particulado respirable. Los niveles de polvo respirable a los que se ven expuestos los trabajadores a cargo de la carga de camiones en plantas de silos superan los límites establecidos en la legislación argentina para una jornada completa de trabajo (Lázaro, P.C. 2010).

Estas enfermedades profesionales son de lento desarrollo y no se percibe el daño hasta que éste se manifiesta en el mediano o largo plazo. Por este motivo, es en el conocimiento del riesgo del puesto de trabajo, en la prevención y en el seguimiento adecuado de la salud de los trabajadores en lo que deben depositarse los esfuerzos para evitar accidentes y enfermedades vinculadas al trabajo. Para ello debe haber una adecuada conciencia preventiva en los empresarios y responsables de los servicios de seguridad para instrumentar las medidas que atenúen el riesgo en las instalaciones y a su vez en el trabajador, dado que a él también le cabe una responsabilidad que es la de respetar las normas de seguridad para lograr condiciones seguras de trabajo.

Se recomienda que a nivel de los puestos de trabajo, en particular aquellos en los que se realiza la carga o descarga de camiones a las fosas de los silos, exista la posibilidad de trabajar en un lugar cerrado y provisto de un sistema de aspiración para la recolección del material particulado, con o sin flujo continuo. Pueden emplearse ciclones y filtros para la recuperación del aire, pues reducen los niveles de contaminación de polvo sobre los operarios y evitan también la salida del mismo hacia el exterior de la planta. El polvo constituye además uno de los mayores factores de contaminación ambiental de una planta de acopio, lo que según antecedentes analizados en medios de prensa, es motivo de queja frecuente entre la población circundante a las plantas de silos.

La construcción de una cabina de control para aislar al operador de la planta del polvo, si se la insonoriza convenientemente, también lo aislaría del ruido de las instalaciones, maquinas y motores. Pero esto es factible sólo en el caso de plantas automatizadas y por su alto costo, también está fuera del alcance de acopios chicos o de menor escala de almacenaje.

Además de los sistemas de aspiración, que pudiesen disminuir la presencia de polvo en el ambiente, los trabajadores deben disponer, provistos por la empresa, de máscaras de protección respiratoria que sean Elementos de protección personal (EPP) adecuados para proteger del polvo 4

En el mercado hay distintos tipos y modelos de máscaras de protección respiratoria capaces de evitar la exposición al polvo respirable siempre y cuando se los utilice correctamente, lo que en ocasiones requiere de una capacitación adecuada, con fines de concientización y de información para el uso correcto de las mismas.

Por Resolución 299/2011 de la SRT, el empleador está obligado a proveer a cada trabajador los elementos de protección personal que la tarea requiera. Los mismos deben estar certificados por organismos reconocidos según resolución de la Secretaría de Industria, Comercio y Minería.

2 Ruido

Las plantas de silos son ambientes de trabajo con elevado nivel de ruido. En algunas áreas los trabajadores se ven más expuestos a niveles sonoros altos, tales como aquellas en las que funcionan zarandas de clasificación y limpieza de los granos, o en áreas cercanas a la secadora, las salas de máquinas o en las que pudiese haber alguna molienda, entre otras.

Aun disponiendo de ventiladores de bajo nivel de ruido, silenciadores y tratamientos antivibratorios, las secadoras y los aireadores son equipos que emiten niveles de presión sonora muy altos.

Consideremos una secadora que produce de 92 a 94 dBA y aireadores de 100 dBA5, Estos niveles superan ampliamente los 85 dB (A) que fija como límite la legislación vigente6 para 8 horas de trabajo y enfrentan a los trabajadores al riesgo de sufrir hipoacusia perceptiva en el tiempo, cuando está expuesto a ese riesgo en su jornada de trabajo. Bajo estas condiciones al trabajador debe exigírsele el uso permanente de elementos de protección auditiva.

Por razones de higiene, no deben utilizarse en este tipo de plantas, protectores auditivos de tipo interno o intraurales, ya que al retirarlos se contaminarían con polvo del ambiente, con el riesgo de que al volver a colocarlos el operario en el oído, pueda llegar a producirse una infección.

En todos los casos se deben usar protectores de tipo externo, idealmente los de copa, ya que brindan una atenuación sonora efectiva e higiénica para los trabajadores que se desempeñan en áreas donde los niveles de ruido superan los 85 dB(A) por jornada de trabajo. Distintas firmas que operan en el mercado, ofrecen modelos de cascos adecuados a estos fines que poseen protectores de copa incorporados (Foto 2), siendo éste un elemento de protección personal que todos los trabajadores de plantas de acopio deben utilizar. En ambientes sin ruido las orejeras pueden girarse de modo de liberar al oído de esa protección manteniendo los auriculares sobre el casco sin necesidad de desacoplarlos.

|

Entre esa oferta disponible, hay modelos de protectores auditivos de copa aptos para casco con NRR7 de 20 a 23. El nivel total de ruido que alcanza al oído del operario que utiliza este tipo de protector auditivo, se calcula bajo una fórmuila que se calcula teniendo en cuenta el nivel total de ruido en el ambiente menos el NRR del protector.

dB(A) = dB(C) – NRR

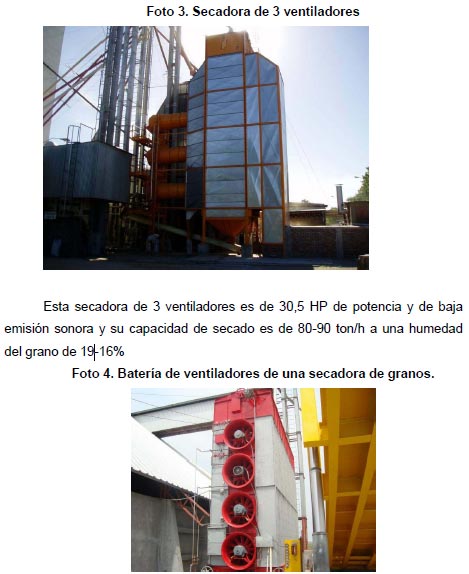

En muchas plantas se están instalando secadoras con tecnologías modernas que permiten disminuir los valores de ruido que son emitidos al ambiente. (Fotos 3 y 4)

|

Con el uso de un protector auditivo de NRR 23 ó 20, el sistema auditivo del trabajador queda adecuadamente protegido y puede desarrollar su jornada laboral habitual sin riesgo de sufrir una hipoacusia.

El uso de protectores auditivos en la planta debe ser obligatorio en todas aquellas zonas en las que el nivel de presión sonora supere 70 dBA y debe estar adecuadamente señalizado.

En la práctica, se identifica que existe una fuerte resistencia por parte de los trabajadores en las plantas de silos, a utilizar los protectores auditivos, aduciendo que se guían por el ruido que se genera en el ambiente para saber si los motores que mueven las norias o los cargadores funcionan correctamente. Estas cuestiones deben ser atendidas internamente pues hablan de problemas para la eficiente implementación de las normas de seguridad considerando que el uso de elementos que permitan adecuada protección auditiva, es ineludible para proteger la capacidad auditiva del operario.

Una alternativa para una posible solución que evite este inconveniente, el que requiere una solución desde la ingeniería, sería la implementación de un tablero con sensores e indicadores de luz para vigilar el buen funcionamiento de las máquinas aún sin contar con la voz de alarma de los ruidos.

Desde los estudios médicos periódicos, estaría indicada la realización de las correspondientes audiometrías a los trabajadores expuestos a ruido, con la frecuencia que según el caso corresponda.

3. Vibraciones

El ruido y las vibraciones son dos aspectos del mismo fenómeno.

Cuando una onda sonora impacta sobre un sólido, se convierte en vibraciones.

La membrana de un parlante, al vibrar, produce una onda sonora que se propaga por el aire circundante. Por ello, a veces se denomina a las vibraciones “ruido estructural”. Esto se aprecia especialmente en los silos de paredes metálicas, en los que las vibraciones de las chapas producen ruido, el que se añade al generado por todas las máquinas, motores y piezas en continuo movimiento que operan en la planta y puede llevar el nivel sonoro total facilmente a los 110 dBA.

Sin embargo, aunque el ruido es uno de los factores de riesgo más importantes que afectan al trabajador de las plantas de acopio de granos, las vibraciones no resultan un factor de preocupación que deba ser considerado peligroso.

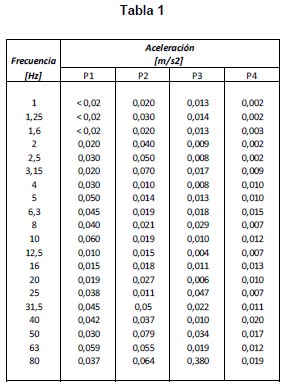

Se considera el ejemplo de la tabla 1 que muestra las vibraciones en la dirección vertical (denominada Z, eje del sistema de coordenadas anatómicas de la Norma IRAM 4078/Parte 1), que va desde los pies a la cabeza de la persona expuesta) obtenidas en distintos puntos del piso de una planta de acopio con el funcionamiento de las maquinas8

|

Las mayores componentes de la aceleración son en todos los casos las que produce la maquinaria presente en el lugar y corresponden a frecuencias a las que el ser humano es relativamente insensible. Debe tenerse en cuenta que el hombre es especialmente sensible a las vibraciones de frecuencia baja (4 a8 Hz para la dirección vertical Z; 1 a 2 Hz para las direcciones transversales X – eje que en el sistema de coordenadas anatómicas va de la espalda al pecho del trabajador- e Y – del brazo izquierdo al brazo derecho9 – y menos sensible a frecuencias más altas.

Por ello, las vibraciones que recibe el operario de una planta de silos no son peligrosas para su salud, siendo ésta una característica general de las vibraciones que los trabajadores reciben al desplazarse por una planta en la que el piso vibra por efecto de las máquinas y equipos que allí funcionan. Por este motivo, en el Listado de Enfermedades Profesionales, elaborado por el MTEYSS según lo ordenado por la Ley 24 557, no existe ninguna enfermedad profesional relacionada con las vibraciones que lleguen al trabajador a través del piso de la planta en la que trabaja. Sólo se han incluido en ese listado las que producen el empleo de herramientas manuales eléctricas o neumáticas y la conducción de vehículos pesados o industriales.

Conclusiones

Las plantas de silos, son un eslabón importante en la cadena de producción y comercialización de cereales y oleaginosas. dependiendo del correcto almacenamiento, el logro de una comercialización con estándares de calidad y sanidad adecuados.

En sus instalaciones, las condiciones de trabajo pueden producir efectos adversos mediatos y de largo plazo tanto en la salud de los trabajadores y en el medio ambiente circundante.

La actividad laboral expone a los trabajadores a factores de riesgo de diverso origen, entre los que se destacan por su impacto en la salud y seguridad de los mismos, la contaminación por polvo, ruido y vibraciones.

Se sugieren como factores a atender dentro de las empresas, la implementación de medidas de carácter preventivo, básicamente mediante la modernización de las plantas o la instalación de equipos con tecnologías que tiendan a eliminar o mitigar los riesgos. Estas mejoras a su vez deben complementarse con adecuados procesos y organización del trabajo, la disposición y uso por parte de los trabajadores de los elementos de prot ección personal y el cumplimiento de las normas de seguridad.

A su vez, en este proceso le cabe un rol decisivo a los servicios de medicina del trabajo y a las compañías aseguradoras de riesgos del trabajo, en cuanto al seguimiento permanente de la salud de los trabajadores, mediante los exámenes médicos períódicos específicos que deben realizarse, respondiendo a los riesgos propios de cada puesto de trabajo.

Bibliografia

- Decreto 617/97 Reglamento de Higiene y Seguridad para la Actividad Agraria.

- Decreto 351/79 Reglamentario de la Ley de Higiene y Seguridad en el Trabajo.

- Norma IRAM 4078/Parte 1: Guía para la Evaluación de la Exposición humana a vibraciones del Cuerpo entero – Especificaciones generales, 1989.

- Norma IRAM 8015. Silos Aéreos metálicos para almacenamiento de granos.

- Ley 24555 de Riesgos del Trabajo.

- OSHA Grain Handling webpage. www.osha.gov/SLTC/grainhandling/index.html

- Resolución 299/2011 de la SRT sobre Provisión de Ropa de Trabajo y EPP.

- Listado de Enfermedades profesionales, elaborado por el Ministerio de Trabajo, Empleo y Seguridad Social de La Nación según lo establecido por la Ley 24.557 de Higiene y Seguridad en el Trabajo.

- Resolución 295/2003 del MTEYSS, Apéndice D Tabla 3, Niveles Límites Máximos.

- Proyecto de ampliación y remodelación de planta de Silos. C: A de Trinidad, Depto Flores. Uruguay, Febrero 2010

- de Dios, C.A.: Secado de Granos y Secadoras, FAO, Santiago, Chile, 1976.

- Gerges, S.N.Y: Ruido: Fundamento y control, Florianópolis, 1992.

- en el Harris, C.M. y Crede, C.E.: Shock and Vibration Handbook, Mc Graw Hill, 1976.

- Lazzaro, P. C. Medición del nivel de polvo respirable a los que se ven expuestos los operarios de plantas de acopio durante el proceso de carga camión, Trabajo Final, Especialización en Higiene y Seguridad en el Trabajo Agrario, Escuela para Graduados Alberto Soriano, FAUBA, 2010.

- López, M y Oliverio, G. Argentina Infraestructura Básica. Capacidad de Almacenamiento de Granos. Federación de Centros y Entidades Gremiales de Acopiadores de Cereales, 2008. 40 p.

- OIT. Enciclopedia de Salud y Seguridad en el Trabajo .Tomo III.

- Superintendencia de Riesgos del Trabajo. Informes estadísticos. www.srt.gov.ar

- Von Gierke, H. y Goldman, D. Effects of Shock and Vibration on Man, Capítulo 44

- Cátedra Sistemas Agroalimentarios. Especialización Higiene y Seguridad en el Trabajo Agrario. Facultad de Agronomía. Universidad de Buenos Aires [email protected]

- Laboratorio de Vibraciones, Física y Metrología INTI. [email protected]

- Envolturas de los granos o semillas

- Se denomina “Elementos de Protección Personal (EPP) a los equipos o dispositivos destinados a ser llevados o sujetados al trabajador para protegerlo de uno o varios riesgos y que puede aumentar su seguridad en el trabajo. Los EPP proporcionan una barrera entre un determinado factor de riesgo y la persona, mejoran al resguardo la integridad física del trabajador y disminuyen la gravedad de las consecuencias de un posible accidente

- Nivel medido al pie de los ventiladores de una secadora de granos y, en el caso de los aireadores, nivel sonoro medido a 2 m del silo central de un conjunto de 5. Estos niveles se adoptaron como genéricos, porque son representativos de los escasísimos niveles medidos en la República Argentina y coinciden con aquellos medidos en el exterior

- Resolución 295/03

- El NRR, nivel de Reducción de Ruido, es un número único que expresa la atenuación media y desvío estandar de un determinado protector auditivo.

- Valores de aceleración de las vibraciones en la dirección vertical Z obtenidos por los autores en distintos puntos del piso de una planta de silos cercana a Puerto San Lorenzo, Santa Fé.

- Norma IRAM 4078/Parte 1)

Por: Ing. Agr. Amador, Ana C.

Cátedra Sistemas Agroalimentarios. Especialización Higiene y Seguridad en el Trabajo Agrario

Facultad de Agronomía. Universidad de Buenos Aires

Lic. Barceló Lucia E.

Laboratorio de Vibraciones, Física y Metrología INTI

Fuente: Revista de la Maestría en Salud Pública ISSN: 1667-3700 • Año 9- Nº 17