Proyecto de reducción de emisiones de GEI en la planta de ALUAR Aluminio Argentino – Parte 02

SECCIÓN B. Aplicación de la metodología de línea de base

B.1. Título y referencia de la metodología de línea de base aprobada aplicada a la actividad de proyecto:

La metodología de línea de base es una metodología nueva que se presenta junto con este DP-MDL. La nueva metodología de línea de base se denomina:

“Cambios en el proceso industrial, eficiencia energética, sustitución de combustibles, cogeneración y autogeneración en una planta de producción de aluminio primario”.

La metodología de línea de base adoptada para este proyecto corresponde a la opción 48(a) de las modalidades y procedimientos del MDL, basada en las “emisiones actuales o históricas”.

B.1.1. Justificación de la selección de la metodología y explicación de por qué es aplicable a la actividad de proyecto:

Esta metodología es aplicable a una amplia gama de medidas de mitigación que incluye cambios en el proceso industrial, mejoras en la eficiencia energética, sustitución de combustibles, cogeneración y autogeneración en la industria del aluminio primario.

La actividad de proyecto propuesta en este DP-MDL involucra mejoras en el proceso de producción de aluminio orientadas a mitigar el impacto del efecto anódico, con la consecuente reducción de emisiones de perflúorcarbonos (CF4 y C2F6) y dióxido de carbono (CO2), siendo ambos GEI.

Junto a este DP-MDL se propone una nueva metodología. En la misma se consignan posibles actividades de proyecto que incluyen a la que ha sido descripta en este documento.

B.2. Descripción de la manera en que la metodología es aplicable en el contexto de la actividad de proyecto:

La metodología “Cambios en el proceso industrial, eficiencia energética, sustitución de combustibles, cogeneración y auto-generación en una planta de fundición de aluminio” es aplicable a una variedad de posibles medidas de mitigación.

Este proyecto se limita a cambios en el proceso industrial que conducen a la reducción de emisiones de PFC (CF4 y C2F6) debidas al efecto anódico y la reducción de emisiones de CO2 debidas al consumo del ánodo de carbón.

La metodología propone dos procedimientos alternativos para determinar las emisiones de PFC: el método de la pendiente (las emisiones de PFC es un producto de la frecuencia y duración del efecto anódico) y el método de sobre-tensión Pechiney. Estos procedimientos se basan en las recomendaciones del IPCC (ver Directrices del IPCC para los inventarios de gases efecto invernadero, versión revisada en 1996: Libro de Trabajo). Para este proyecto, se selecciona como más adecuado el método de sobre-tensión Pechiney.

Por lo tanto, las suposiciones básicas de la metodología de línea de base se encuentran en el contexto de la actividad de proyecto propuesta.

En las siguientes secciones de este DP-MDL, se siguen de manera estricta los pasos propuestos en la metodología para determinar el escenario de línea de base.

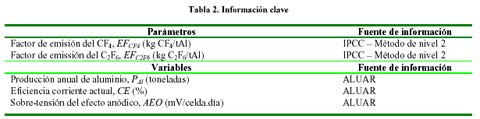

De acuerdo a la metodología de línea de base propuesta, la información clave usada para determinar el escenario de línea de base se da en la Tabla 2, dejándose el resto de los detalles para la Sección D de este DP-MDL.

|

|---|

B.3. Descripción de la manera en que las emisiones antropogénicas de GEI por fuentes se reducen por debajo de aquellas que hubieran ocurrido en la ausencia de la actividad de proyecto MDL registrada:

La adicionalidad se demuestra siguiendo la serie de pasos del “Borrador de las herramientas consolidadas para la demostración de la adicionalidad.”1 Paso 0. Evaluación preliminar de proyectos que comenzaron después del 1 de Enero de 2000 y antes del 31 de diciembre de 2005

Este paso se aplica a proyectos retroactivos. El “Borrador de herramientas consolidadas” establece:

“Si la fecha de inicio de la actividad de proyecto se ubica entre el 1 de Enero de 2000 y la fecha de registro de la primera actividad de proyecto MDL y antes del 31 de Diciembre de 2005, la evidencia debería reflejar públicamente que el incentivo suministrado por el MDL fue seriamente considerado en la decisión de proceder con la actividad de proyecto.”

Este proyecto no ha comenzado aún y el MDL está siendo considerado previo a cualquier decisión que pueda conducir a la implementación del proyecto. De esta manera, este paso no se aplica para el proyecto ALUAR.

Paso 1. Identificación de alternativas a la actividad de proyecto conforme a las leyes y regulaciones en curso

Subpaso 1a. Definir alternativas a la actividad de proyecto

El Instituto Internacional del Aluminio (IIA) está promoviendo la “Iniciativa Global de Desarrollo Sustentable del Aluminio”. La Iniciativa combina el conocimiento y habilidades de las Compañías Miembro (http://www.world-aluminium.org/iai/links.html) del Instituto Internacional del Aluminio para establecer metas que mejoren el desempeño global de la Industria del Aluminio Primario y garantizar su futuro sostenido en el largo plazo. La Iniciativa consta de objetivos globales voluntarios focalizados sobre temas claves en sustentabilidad –cambio climático, uso eficiente de los recursos, reciclabilidad, seguridad y salud del empleado y de la comunidad, y responsabilidad. El desempeño es monitoreado y medido anualmente sobre una base global frente a un conjunto de 22 indicadores claves.

La Iniciativa se aplica a las divisiones del aluminio primario de las Compañías Miembro del IIA, incluyendo al proponente del proyecto, ALUAR. Los objetivos se diseñan como un esfuerzo colectivo para llevar el desempeño promedio cerca de los mejores resultados en cada tipo de tecnología.

Uno de esos objetivos voluntarios es reducir un 80% las emisiones de perflúorcarbonos (PFC) por tonelada de aluminio producido por la industria en su conjunto para el año 2010, comparado con los niveles de 1990. Se debe tener en cuenta que este objetivo involucra a todos los productores del mundo (países Anexo 1 y no Anexo 1) que son parte del IIA.

El Instituto Internacional del Aluminio lleva a cabo encuestas de emisiones de PFC y envía informes de puntos de referencia, tal es así que plantas individuales pueden comparar su desempeño con otras plantas que usan la misma tecnología. La encuesta de 2002 es la quinta en una serie de encuestas que cubren la información de los resultados sobre las medidas de mitigación aplicadas al efecto anódico por los productores mundiales de aluminio en un período que va desde 1990 hasta 2002. Las encuestas han mostrado ser una herramienta útil comunicando los resultados de la reducción de GEI que la industria del aluminio primario viene haciendo desde 1990 y también ha proporcionado información de benchmarking a los participantes de la encuesta, a través de la cual se puede juzgar el desempeño de cada planta productora de aluminio primario en relación al efecto anódico.

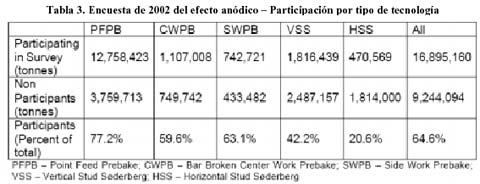

La Tabla 3 muestra un análisis de la producción según el tipo de tecnología de reducción para el año 2002. La encuesta contempla el 65% de la producción mundial de aluminio y es esencialmente la misma que la del año 2001. La encuesta de 2002 contabilizó 16,9 millones de toneladas de producción de aluminio primario, el 64,6% de las 26,1 millones de toneladas de aluminio primario producidas en 2001. Los productores de China y Rusia no participan aún de la encuesta dejando vacíos en la cobertura de las dos categorías de tecnología Søderberg (VSS y HSS).

|

|---|

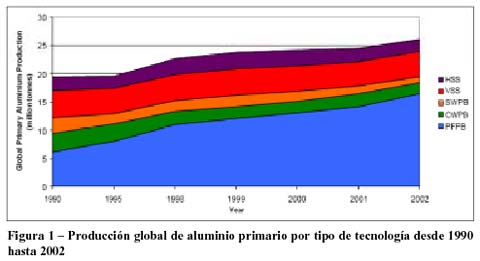

La Figura 1 muestra que la producción mundial anual de aluminio primario creció en el período 1990 – 2003 de 19,5 millones de toneladas a 26,1 millones. La Figura 1 también ilustra que el incremento de la producción durante ese período se debió a la mayor incorporación de tecnologías PFPB y que ha habido también una pequeña disminución en la producción a partir de tecnologías CWPB y SWPB. Finalmente, el nivel de producción con Søderberg VSS y HSS ha permanecido constante desde 1990 hasta 2002.

|

|---|

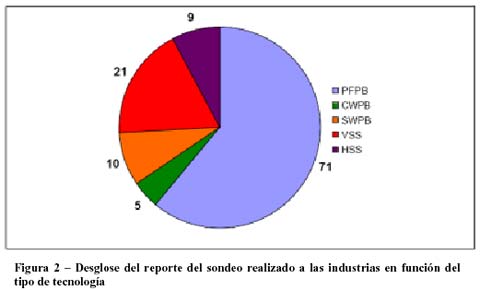

La tasa de participación de la tecnología Point Feeder Prebake (PFPB – ánodos precocidos y alimentación puntual) en la encuesta del año 2002 ha sido la más alta, mientras que para tecnologías Søderberg ha sido menos de la mitad de la instalaciones que están en operación. La Figura 2 muestra el porcentaje por tipo de tecnología de las 116 instalaciones que participaron en este sondeo, donde se puede ver claramente que el 71% representa a la tecnología PFPB.

La encuesta requirió que los participantes reporten la producción primaria anual, la frecuencia promedio del efecto anódico, la duración promedio del efecto anódico y, en determinadas ocasiones, la sobre-tensión promedio2. Esta información sobre el comportamiento del efecto anódico permitió el cálculo de las emisiones específicas de PFC: tetraflúormetano, CF4, y hexaflúoretano, C2F6; a través del método de nivel 2 del Grupo Intergubernamental de Expertos sobre el Cambio Climático (IPCC)3. Las emisiones totales de PFC fueron luego calculadas multiplicando las emisiones específicas, que pueden ser, por ejemplo, emisiones por tonelada de aluminio primario, por el nivel de producción en toneladas. En un continuo esfuerzo por mejorar la exactitud de los resultados del sondeo, también se solicitó que los participantes reporten si habían realizado alguna medición de PFC en una industria específica y si disponían de los coeficientes del método de nivel 3b del IPCC para calcular las emisiones de PFC de dicha industria. De las 116 industrias sondeadas, 7 reportaron los coeficientes del método de nivel 3b específicos de la industria y esta información fue empleada para calcular las emisiones específicas de PFC para dichas industrias. Las emisiones específicas de las industrias restantes fueron calculadas usando el método de nivel 2 del IPCC, con coeficientes promedio de la industria.4

|

|---|

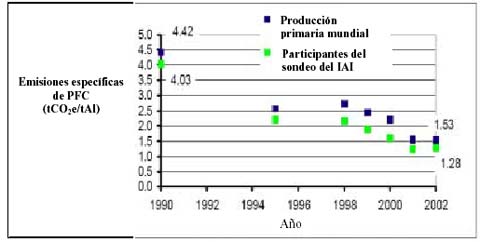

El progreso global en cuanto a reducción de emisiones específicas se muestra en la Figura 3. El promedio ponderado de la generación de emisiones combinadas de CF4 y C2F6 se expresa en toneladas de CO2 equivalente por tonelada de aluminio, multiplicando las emisiones específicas de cada componente de PFC por los valores del Potencial de Calentamiento Global (GWP) reportados en el “IPCC Second Assessment Report”: 6.500 para el CF4 y 9.200 para el C2F6. Dichos valores de GWP son aquellos aplicables dentro del marco del Protocolo de Kioto, que incluye al MDL. Las emisiones totales de CO2 equivalente de todas las industrias encuestadas fueron determinadas sumando las emisiones de CO2 equivalente de cada una de las industrias. Luego, empleando la información reportada sobre el efecto anódico, fueron calculadas las emisiones de CO2 equivalente promedio de los participantes de la encuesta por tonelada de aluminio producido, dividiendo la suma de las emisiones de CO2 equivalente de todas las industrias sondeadas por la suma de la producción total de estas industrias. La Figura 3 muestra que los participantes del sondeo del IIA han reducido las emisiones específicas desde 4,03 toneladas de CO2 equivalente por tonelada de aluminio en 1990 hasta 1,28 en 2002, una reducción del 68,1%.

|

|---|

Figura 3 – Tendencia en la reducción de emisiones específicas de PFC desde el año 1990 hasta el año 2002

Las emisiones específicas de PFC expresadas en CO2 equivalente fueron estimadas multiplicando el valor de la mediana de las emisiones específicas, en toneladas de CO2 equivalente por tonelada de aluminio, de cada uno de los cinco tipos de tecnología de reducción, por la cantidad de toneladas de producción primaria para cada tipo de tecnología que no cumplió con los requerimientos de información de la encuesta. Las toneladas adicionales de CO2 equivalente correspondientes a la producción de los que no participaron en la encuesta fueron sumadas a las toneladas de CO2 equivalente correspondientes a los participantes del sondeo. La cantidad total de CO2 equivalente proveniente de los que participaron y de los que no participaron de la encuesta fue luego dividida por la producción primaria global total para obtener una estimación de las emisiones específicas globales. La Figura 3 muestra que las emisiones globales han sido reducidas desde 4,42 tCO2e/tAl en 1990 hasta 1,53 tCO2e/tAl en 2002; se ve claramente una reducción del 65,4%. El hecho de que los valores de las emisiones específicas globales sean levemente mayores que los correspondientes a los participantes del sondeo se debe a que las plantas Søderberg emiten más y están poco representadas en los resultados de la encuesta.

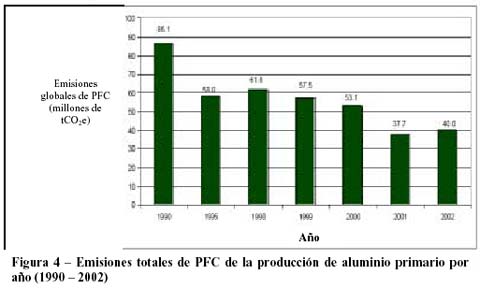

Los resultados calculados de las emisiones totales de PFC liberadas a la atmósfera en un año, durante el período comprendido entre el año 1990 y el año 2002, se muestran en la Figura 4. Las emisiones totales son una función de las emisiones específicas anuales de PFC y de los niveles de producción de aluminio primario de cada año. Es notable que las emisiones totales han sido reducidas desde 86,1 millones tCO2e en 1990 hasta 40,0 millones tCO2e en 2002, una reducción del 53,5%, aún cuando la producción primaria total ha aumentado durante el mismo período desde 19,5 hasta 26,1 millones de toneladas, un incremento del 33,8%. El pequeño aumento de las emisiones específicas de PFC y de las emisiones totales en el año 2002 es el primer aumento notable entre una serie de disminuciones de las emisiones específicas y de las emisiones totales año tras año desde 1998.

|

|---|

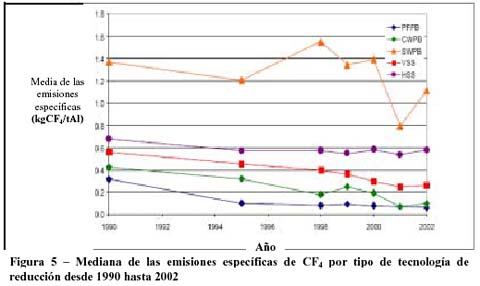

La Figura 5 muestra la tendencia de la media de las emisiones específicas de CF4 durante el período 1990 – 2002 para cada uno de los 5 mejores tipos de tecnología de reducción.

|

|---|

Mientras que se observa un progreso en la tendencia global durante el período 1990-2002 para todos los tipos de tecnología, un leve aumento en la media de las emisiones de CF4 fue registrado en el año 2002 para todas las tecnologías excepto para las plantas PFPB, en las cuales el registro de reducciones permanece continuo para cada uno de los años de la encuesta.

ALUAR comenzó a operar en el año 1974 con dos series de 200 celdas SWPB cada una. La planta de aluminio primario consiste actualmente en 6 salas con 544 celdas electrolíticas: 400 Tecnología Aluar PFPB (series A y B) y 144 Tecnología Aluminium Pechiney AP18 PFPB (serie C).

Las series originales (series A y B) eran de diseño Montecatini de 150 kA en una configuración “end-to-end”, “side-worked”, no compensada, con 16 paquetes anódicos por cuba. Durante los años siguientes tuvieron varias mejoras. Las más importantes fueron: un anillo de compensación magnética externa, un sistema de tolvas de alúmina, recuperación de efluentes gaseoso y plantas de tratamiento de gases, un sistema de alimentación puntual y un sistema de control automático (1 computadora individual cada 16 celdas). El sistema de alimentación puntual está formado por dos tolvas de alúmina , una tolva de fluoruro de aluminio, cuatro pistones , cuatro alimentadores de alúmina y un alimentador de fluoruro de aluminio. La alúmina es transportada a las celdas a través de un sistema de transporte de fase densa. La masa de alúmina agregada a la celda de electrólisis es de aproximadamente 1 kg por alimentación.

En 1999 un nuevo sistema de control automático fue instalado con un algoritmo propio, compuesto por una computadora individual por celda y un sistema de supervisión central. Este algoritmo de control permitió una importante reducción de la sobre-tensión específica del efecto anódico (3,38 mV/celda.día; promedio del período 2002-2003). Actualmente, las celdas de las Series de electrólisis A y B operan a 178 kA con una eficiencia de corriente del 94,5%.

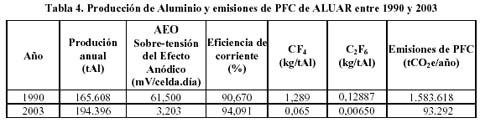

La Tabla 4 muestra los esfuerzos hechos por ALUAR con el objeto de reducir el efecto anódico desde el año 1990 hasta el año 2003, determinado mediante el uso del Método de Sobre-tensión Pechiney.

|

|---|

La Tabla 4 muestra que las emisiones de CF4 de ALUAR cayeron desde un valor de 1,289 kgCF4/tAl en 1990 a un valor de 0,065 kgCF4/tAl en 2003, esto nos da una reducción del 94%. Un porcentaje de reducción similar se obtiene con las emisiones de C2F6. Claramente se puede ver que ALUAR ha alcanzado y ha superado la reducción de emisiones de PFC del 80% sugerida por la iniciativa voluntaria del IIA. Debe destacarse que los lineamientos del IIA son voluntarios y que ALUAR no está sujeto a ninguna legislación nacional u otro requerimiento tendiente a reducir las emisiones de PFC. Por ello, ALUAR podría seguir operando su planta sin necesidad de reducir sus emisiones de PFC.

La línea de base para ALUAR sería continuar con el uso del actual sistema de control automático sin modificaciones adicionales. Esta práctica usual es, por ello, la línea de base y la única alternativa esperable para la actividad de proyecto. La actividad de proyecto, que involucra la implementación del algoritmo en el proceso de control, representa una innovación tecnológica, la cual introduce riesgos significativos debido a su comportamiento no probado en las celdas de electrólisis. La implementación del algoritmo generará beneficios ambientales y sociales, aunque brindará insignificantes beneficios económicos si no se cuenta con los potenciales ingresos provenientes del MDL, ya que las mejoras en el proceso de control no afectan a la producción de aluminio.

Subpaso 1b. Cumplimiento con las leyes y regulaciones aplicables

Argentina no tiene regulaciones acerca de las emisiones de PFC. Por lo tanto, la actividad de proyecto no es requerida por ninguna ley ni regulación nacional o provincial.

Las herramientas consolidadas ofrecen dos opciones: Paso 2 (Análisis de inversión) o Paso 3 (Análisis de barreras). Para este proyecto se utiliza el Paso 3.

Paso 3. Análisis de barreras

Subpaso 3a. Identificar barreras que pueden prevenir una implementación extendida de la actividad de proyecto propuesta

El borrador de herramientas consolidadas sugiere una variedad de barreras posibles, las cuales impedirían que el proyecto fuera llevado a cabo en caso de no contar con los beneficios derivados del registro de la actividad de proyecto en el MDL. Tales barreras pueden incluir, entre otras,

- 1) Barreras de inversión

- 2) Barreras tecnológicas

- 3) Barreras debidas a la práctica usual

- 4) Otras barreras

Las barreras específicas a la actividad de proyecto propuesta se describen más abajo.

Barreras de inversión e institucionales:

ALUAR no tiene obligación legal ni compromisos de otro tipo para implementar el proyecto propuesto, el cual representa un gasto neto ya que no genera beneficios económicos directos (en ausencia del MDL). Ante la ausencia de regulación que requiera la ejecución de la actividad de proyecto, sin los beneficios del MDL el proyecto no se llevaría a cabo y ALUAR seguiría con el sistema actual de control automático sin modificación alguna. Además, como fue explicado en el Paso 1.a, las emisiones de PFC de ALUAR provenientes del efecto anódico ya están dentro de los valores de reducción propuestos por “La Iniciativa Global de Desarrollo Sustentable” del IIA.

ALUAR no tendrá beneficio económico relevante como resultado de la implementación del proyecto, ya queéste no tendrá influencia en el aumento de la producción y no generará ahorros de energía significativos. La implementación de este nuevo algoritmo será consolidada a través de la venta de las reducciones certificadas de las emisiones en el contexto del MDL.

Además, ante la ausencia de incentivos para la implementación del proyecto, la modificación en el proceso implicaría que se cambien las prácticas de operación. Es probable que tales cambios enfrenten barreras institucionales.

Por consiguiente, en la ausencia de los beneficios del MDL, la compañía continuaría operando de la manera usual sin invertir en la nueva implementación del algoritmo experimental o sin ningún tipo de cambio en las prácticas de operación.

Barreras tecnológicas y barreras debidas a la práctica predominante:

ALUAR es el único productor de aluminio primario en Argentina. Sin embargo, hay varias plantas productoras de aluminio primario en Brasil y Venezuela. Este proyecto sería el primero en este tipo de tecnología en América Latina. El mismo cuenta con un potencial para su replicabilidad en otras industrias en América Latina y en otras regiones del mundo.

El algoritmo tiene que pasar aún por las etapas de ensayo en el simulador electrónico de cubas y la prueba piloto en la planta a fin de eliminar posibles errores de programación en el código. Luego, el EPROM (Erasable Programmable Read Only Memory) que se encuentra en el microprocesador del sistema de control automático de cubas tiene que ser reemplazado en las secciones de las celdas con el objetivo de ir aplicando gradualmente la nueva herramienta de control en las 400 celdas de las series de electrólisis A y B. El proyecto es el “primero en su tipo” y representa un importante avance para la industria del aluminio en la reducción de la sobre-tensión del efecto anódico (ver opiniones de expertos en la Sección G) y en consecuencia de las emisiones de PFC (CF4 y C2F6).

Subpaso 3b. Mostrar que las barreras identificadas no previenen una implementación extendida de al menos una de las alternativas (a excepción de la actividad de proyecto propuesta ya considerada en el paso 3a)

La única alternativa disponible es continuar con el control de proceso actual, el cual representa la línea de base. Las barreras arriba mencionadas dificultan la actividad de proyecto pero no impiden a ALUAR continuar con la situación actual. Por lo tanto, las barreras son prohibitivas para la actividad de proyecto pero no para la línea de base.

Se debe tener en cuenta que para la actividad de proyecto hay básicamente dos alternativas a ser consideradas: la implementación del proyecto y el escenario de práctica usual.

Paso 4. Análisis de práctica común

Subpaso 4a. Analizar otras actividades similares al proyecto propuesto

El proyecto propuesto implica una innovación tecnológica, la cual será implementada por primera vez en la planta de ALUAR. Por lo tanto, no hay actividad de proyecto similar en otra parte.

El mundo de la industria del aluminio ha tomado acciones para reducir las emisiones de PFC básicamente a través de la reducción de la frecuencia efecto anódico. El proyecto propuesto va más allá de las tendencias de la industria, como fue explicado en el Subpaso 1.a más arriba. Más aún, la actividad de proyecto representa una innovación tecnológica para este importante sector industrial, como fue corroborado por las opiniones de expertos (ver Sección G).

Supaso 4b. Discutir cualquier opción similar que esté ocurriendo

No hay opciones similares que ocurran en el mundo.

Paso 5. Impacto del registro MDL

La implementación de este nuevo algoritmo deberá fundamentarse totalmente a través de la venta de las reducciones certificadas de las emisiones en el contexto del Mecanismo para un Desarrollo Limpio (MDL) del Protocolo de Kioto. El ingreso derivado de la venta de dichas reducciones certificadas le permitirá a ALUAR financiar el desarrollo y la instalación del nuevo algoritmo en el sistema de control del proceso y cubrir los costos de I&D con el fin de optimizar el control durante los siguientes años.

Teniendo en cuenta el análisis de los pasos previos, se concluye que la actividad de proyecto MDL propuesta no es el escenario de la línea de base, el cual corresponde la continuación de las prácticas actuales de operación en las Series de Electrólisis A y B de la planta de ALUAR.

B.4. Descripción de la manera en que la definición de frontera del proyecto, relacionada con la metodología de línea de base seleccionada, es aplicable a la actividad de proyecto:

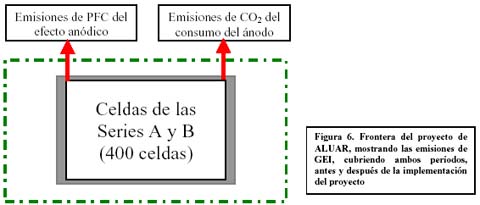

Para los propósitos de este análisis, la frontera del proyecto es el sitio físico y geográfico de las celdas de las Series de electrólisis A y B (400 celdas) en la fundición de aluminio. Esquemáticamente, la Figura 6 muestra la frontera del proyecto indicando las emisiones de PFC asociadas con el efecto anódico y las de CO2 del consumo del ánodo.

|

|---|

B.5. Detalle de la información de línea de base, incluyendo la fecha de finalización del estudio de línea de base y el nombre de la persona(s)/entidad(es) que determinaron la línea de base:

Ing. Ivana Cepón, Dr. Fabián Gaioli y Dr. Gautam Dutt, MGM International SRL

Junín 1655, 1º B

C1113AAQ Buenos Aires

Argentina

Tel. (54 11) 5219.1230

e-mail: [email protected]

Ing. Cepón, Dr. Gaioli y Dr. Dutt no son participantes del proyecto.